Material Sciences

Vol.05 No.01(2015), Article ID:14698,7

pages

10.12677/MS.2015.51001

Influence of Process on Microstructure and Properties of PE/TiB2 Composites

Yilin Du1, Jianfeng Wang2, Wenzhao Shi2, Xiaodong Du2*

1Hefei No. Eight Senior High School, Hefei

2School of Materials Science and Engineering, Hefei University of Technology, Hefei

Email: *hfutdxd@126.com

Received: Nov. 24th, 2014; revised: Dec. 13th, 2014; accepted Dec. 20th, 2014

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The PE/TiB2 electric conductive composites were prepared by melting blending process. The influences and causes of process on the room-temperature resistivity, positive temperature coefficient (PTC) of PE/TiB2 composites were investigated. The results show that the composites have better properties after molded with 6 - 12 MPa at 150˚C - 170˚C for 15 min, followed by cooling for 30 min.

Keywords:Titanium Diboride, PTC Effect, Thermostability, Conductive Polymer Composites

工艺条件对PE/TiB2复合材料组织和 性能的影响

杜怡林1,王建峰2,施文照2,杜晓东2*

1合肥市第八中学,合肥

2合肥工业大学材料科学与工程学院,合肥

Email: *hfutdxd@126.com

收稿日期:2014年11月24日;修回日期:2014年12月13日;录用日期:2014年12月20日

摘 要

采用熔体共混法制备了聚乙烯/二硼化钛导电复合材料。研究了不同工艺条件对PE/TiB2复合体系室温电阻率、PTC强度的影响及成因。并从组织结构方面研究了工艺对PTC性能的影响。结果表明,制备良好性能的PE/TiB2复合材料的最佳模压条件是:模压压力为6~12 MPa,模压温度为150℃~170℃,模压时间选用15分钟,模压后的冷却时间为30分钟。

关键词 :二硼化钛,PTC效应,热循环稳定性,导电复合材料

1. 前言

由导电添加剂与聚合物构成的有机正温度系数(PTC)导电材料是当前发展极为迅速的功能高分子材料之一[1] 。复合型导电高分子材料的性能主要取决于导电粒子在其中长程相关而形成的导电逾渗通道或网络,而体系中逾渗网络的形成及完善与聚合物大分子链的运动行为、聚合物的聚集态结构以及在聚合物中的分布状况密切相关[2] 。因此这类材料的制备工艺对材料的性能影响很大。不同结构的导电填料,对复合材料PTC性能的影响机制不同。为了拓宽PTC材料的应用领域,本课题组尝试利用具有超高导电性能的二硼化钛制备PTC导电复合材料。文献对聚乙烯/炭黑复合材料的制备及工艺研究较多,但二硼化钛的六方晶系层状结构不同于炭黑的网状结构,且粒径、吸附性等特性也与炭黑有较大差别,所以有必要进行系统的研究。本研究以PE/TiB2复合体系为对象,研究加工工艺对复合体系组织与性能的影响。

2. 实验部分

2.1. 实验原料

主要实验原料包括:高密度聚乙烯(HDPE)T50-2000:熔点135℃,变形温度为

2.2. 样品制备

将一定质量配比的HDPE与TiB2及其它辅助填料组成的混合物加入SK160型双辊混炼机上混炼,混炼温度160℃~

Table 1. Component of PE/TiB2 composite material

表1. PE/TiB2复合材料各组分的质量百分数

2.3. 样品性能测试

模压好的样品在室温下放置24小时后用UNI-T型数字万用表测量其室温电阻率;将试样两端电极焊上导线,然后放入101-0型恒温干燥箱中用自制微机控制的阻温测试仪测定电阻–温度曲线,升温速率是

3. 结果与讨论

3.1. 模压压力对样品室温电阻率和PTC强度的影响

在模压温度150℃、模压时间15分钟和模压后样品温度降到室温所用时间为30分钟的条件下,考察模压压力对样品室温电阻率及PTC强度的影响,结果如图1所示。

由模压压力和室温电阻率的关系曲线知,模压压力对PE/TiB2复合材料的室温电阻率有很大的影响。由导电复合材料单轴压力–电阻特性的唯象模型[3] ,可以推出,如果模压压力太小,TiB2聚集体本身不易发生形变,结构不受破坏,TiB2在复合材料中也很少发生迁移行为,这样由导电填料TiB2相互接触形成的导电链就相对少些,复合材料表现出的室温电阻率就稍大;当压力由小逐步增大时,压缩作用使TiB2聚集体在轴向方向上相互靠近接触而产生新的导电通路,复合材料导电网络进一步完善,导致电阻率随应变的增大而降低。进一步加压时,基体大分子的横向滑移变得显著,驱使TiB2聚集体沿横向滑移,使轴向的部分接触点断开,临时导电网络(主要是轴向方向上的导电链)受到损伤破坏,导致电阻率增加。压力太大,也会使TiB2较易于发生迁移,从而导致复合材料中已经形成的TiB2导电链发生临时的部分断裂,这些变化有不可逆的性质,从而导致复合材料的室温电阻率增加。只有当模压压力适中时,才既有利于TiB2在复合材料中可以进行适度的迁移,进入到PE的结晶区中并形成在低温下较难形成的晶区导电链,又不至于使TiB2太易于迁移而过多的发生TiB2的团聚现象而使形成的总导电链减少,并使已形成的TiB2导电链被部分破坏掉。实验结果显示(如图1),要使实验样品的室温电阻率小,合适的模压压力在6~12 MPa之间。

由图1所示,不同压力下样品的PTC强度变化很小,在所取的压力范围内,样品PTC强度的最大值与最小值仅差0.25。要使样品的PTC强度尽可能大,在硫化机上压片时合适的模压压力为10 Mpa左右,与室温电阻最小时的模压压力最佳取值范围一致。分析其原因是当模压压力达到一定程度时,PE/TiB2

Figure 1. Influence of mould pressing pressure on room temperature resistivity

图1. 模压压力对PE/TiB2复合材料室温电阻率的影响

复合材料的组织致密性很好,而压力的提高并没有改变聚合物的结晶程度,所以在此温度范围内试样的PTC强度并没有改变多少。而当模压压力为10 Mpa附近时,试样的室温电阻最小,所以PTC强度相对较大。

3.2. 模压温度对样品室温电阻率和PTC强度的影响

3.2.1. 模压温度与样品室温电阻率及PTC强度的关系

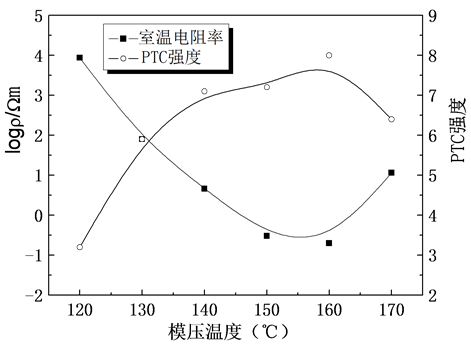

取模压压力为10 MPa、模压时间15分钟和模压后样品温度降到室温所用时间为30分钟的条件下,考察不同模压温度对样品室温电阻率及PTC强度的影响,结果如图2所示。

从图2可以看出,不同模压温度对样品室温电阻率及PTC强度的影响是很大的。从实验结果发现,模压温度小于

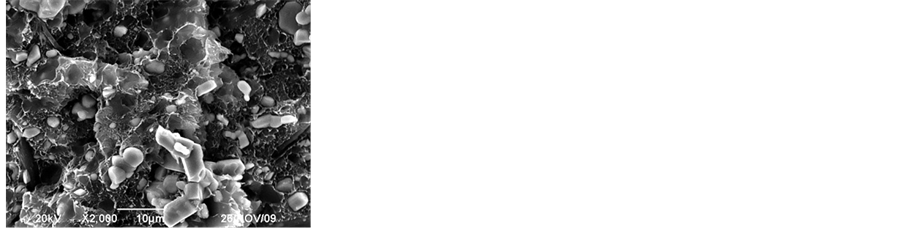

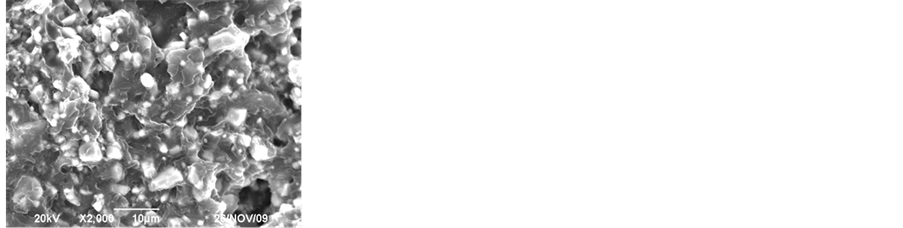

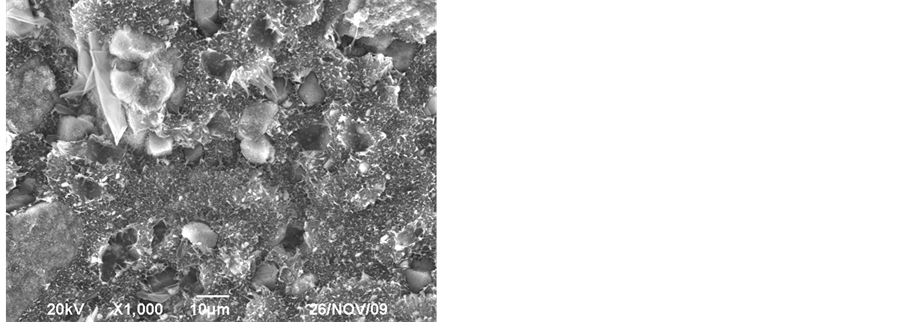

3.2.2. 不同模压温度试样的SEM照片

图3的SEM结果显示:不同模压温度下压制试样的组织形貌是有很大差别的。图中亮色颗粒部分代表分散在复合材料中的TiB2聚集体或单个TiB2颗粒,直径在5~8 μm左右。从图3(a)发现,混炼好后在

Figure 2. Influence of mould pressing temperature on room temperature resistivity and PTC strength

图2. 模压温度对PE/TiB2复合材料室温电阻率及PTC强度的影响

TiB2还没有获得足够的能量来发生“自由”迁移,且此时聚乙烯并没有完全熔融,TiB2在10 MPa的压力下只是发生局部迁移,所以在基体中分布不均,不利于形成完善的导电通道。图3(b)显示,模压温度为

3.3. 模压时间对样品室温电阻率和PTC强度的影响

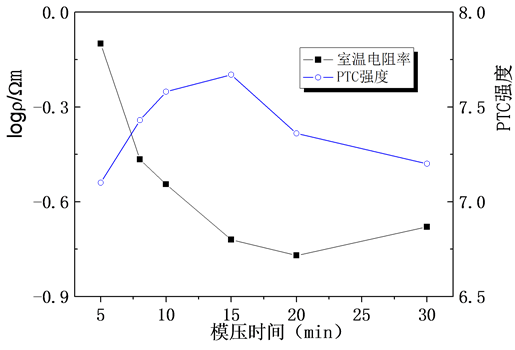

取模压压力为10 MPa、模压温度为

从图4可以看出,在所选定的实验条件下,模压时间对样品室温电阻率的影响相对较小,而且在模压15分钟后各样品的电阻率变化不大,说明TiB2在HDPE、LDPE基体中经过15分钟即可达成分布平衡。但要使复合材料的室温电阻率尽可能的小,并适当提高工作效率,合适的模压时间是15~30分钟。由于自制模具的缺陷,为防止复合材料在高温下从模具中溢出,本课题采用的模压时间为15~20 min。

模压时间对样品的PTC强度影响较小。在所选定的模压时间范围内PTC强度的最大值与最小值之间相差0.7左右。这是由于不同的热模压时间,对复合材料而言就有不同的热历史,而不同的热历史对TiB2

(a)

(a)

Figure 3. SEM images in different mold press temperature

图3. 不同模压温度SEM照片

Figure 4. Influence of mould pressing time on room temperature resistivity

图4. 模压时间对PE/TiB2复合材料室温电阻率的影响

在复合材料中的分布有一定的影响,从而使复合材料的电阻率有较小的变化。要使PTC强度较大,合适的模压时间是在15分钟左右,与模压时间对样品室温电阻率的影响基本吻合。

3.4. 冷却时间对样品室温电阻率和PTC强度的影响

对于热压成型的PE/TiB2复合材料,直接冷却不能形成完善的结晶结构,热处理主要的作用是利用改善外界条件,使得基体材料内形成完善的结晶结构,从而改善复合材料的各项性能[4] -[9] 。

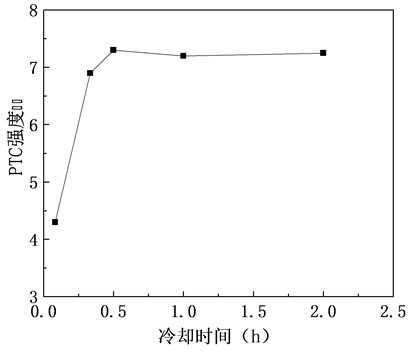

为了验证理论推测的合理性我们设计了实验进行研究,使用高密度聚乙烯、低密度聚乙烯和二硼化钛(含量为50 wt%)进行共混,在一定条件下(模压压力10 MPa、模压温度

3.4.1. 冷却时间对样品室温电阻率和PTC强度的影响

由图5可见,模压后样品冷却到室温所用时间对样品室温电阻率的影响相对较大,电阻率对数最大值与最小值之间相差2个数量级以上。当冷却时间从5分钟增加到30分钟时,室温电阻率随冷却时间的延长而降低;在冷却时间为30分钟时室温电阻率最小,为0.1 Ω·m;随后随冷却时间的延长,室温电阻率逐渐升高。如果是快速冷却,有些分子链段本身来不急运动,导致样品的结晶度降低或结晶不完善,小晶区增多,体积压缩比较小,这相当于减小了TiB2颗粒的浓度,从而使样品的室温电阻率相对大些。此时,由于快冷导致试样内应力无法释放材料内部产生孔洞等现象。当冷却时间较长时,分子链段运动比较充分,TiB2聚集体有充分的机会发生附聚,甚至发生团聚现象,这样使复合材料中导电颗粒TiB2分布也不均匀,导致样品的室温电阻率也有所增加。随着冷却时间的增加,试样的结晶趋于完善,结晶度得到提高。根据前面提出的有机PTC复合材料导电的机理,由于结晶度的提高,使得导电粒子更多的聚集于无定相和界面之间而导致导电电路均有所增加,所以热处理能够提高室温电导率。要使样品的室温电阻率小,合适的冷却时间是30分钟左右。基于这种现象,为了提高高分子链组织的稳定性,在对试样进行阻-温测试之前要进行水煮交联处理。

由图5可知,模压后样品在模具中冷却到室温时的时间对样品的PTC强度也有一定程度的影响,当冷却时间在5 min时,试样的PTC强度较低,为4.3。因为在模压后冷却过程中是聚乙烯结晶区中的TiB2颗粒向无定型区转移的过程,如果冷却时间过短则在结晶区会残留部分TiB2,这样就会使样品非晶区TiB2含量相对减少,在室温时的电阻率略大。升温后非晶区向晶区转移的颗粒量少也会使样品在高温时的电

Figure 5. Influence of cooling time on room temperature resistivity and PTC strength

图5. 样品冷却时间对PE/TiB2复合材料室温电阻率和PTC强度的影响

阻率略小,这样总的结果是使样品的PTC强度降低。当冷却时间由5分钟增加到30分钟时,PTC强度也随之提高;当冷却时间在20分钟到120分钟时,样品的PTC强度已达到7.3左右,并趋于稳定。当冷却时间由5 min增加到30 min时,试样的室温电阻率下降较大,电阻率对数相差2个数量级,而且由于冷却时间的增加,聚合物结晶更加完善,结晶度有所提高,由于在聚合物熔点附近,结晶相的膨胀率大于无定形相,所以结晶度的提高有利于PTC强度的提高。当冷却温度继续增加时,聚乙烯基体结晶基本完善,所以PTC强度也趋于稳定。通过实验结果分析可知,为了提高生产效率和有高的PTC强度,冷却时间控制在30 min即可。

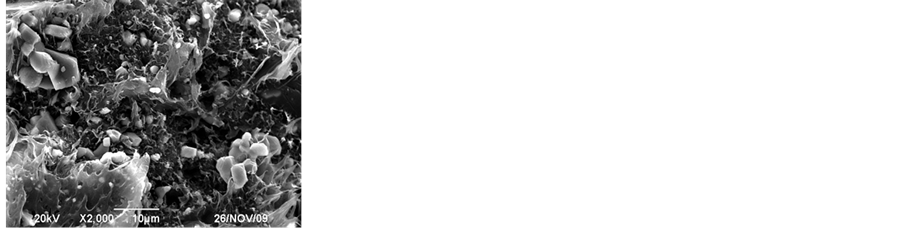

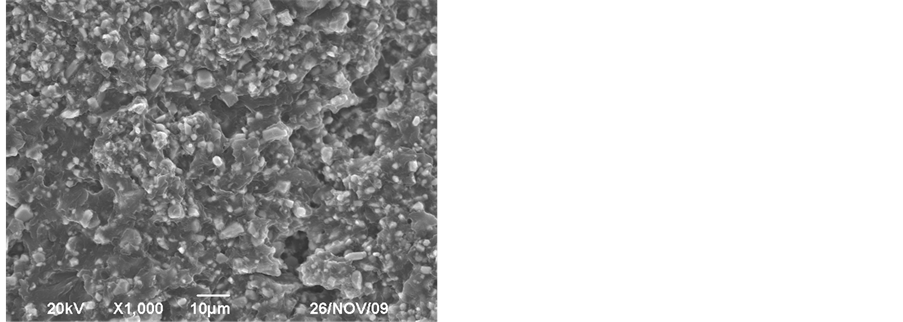

3.4.2. 不同冷却时间试样的SEM照片

图6是PE/TiB2复合材料在不同冷却时间的SEM图片,从两幅图对比可以得知:在快冷的条件下,填充材料的均匀程度并不如在缓慢冷却的条件下填充材料的均匀程度高。图6(a) 显示,当对试样进行快速冷却(水冷)时,复合材料内会形成大的高分子聚集体;而图6(b)显示,当冷却时间足够长时复合材料组织细密,二硼化钛可均匀的分散在聚乙烯基体中,而没有形成大的团聚。当高温时,图6(b)中的导电链被均匀的断开,因而能产生较强的PTC强度。

4. 总结

1) 模压温度、模压压力和样品冷却时间都对样品的室温电阻率显著性的影响,而模压时间对样品室温电阻率的影响较小。冷却时间和模压温度对样品PTC强度的影响较大。在130℃~170℃模压温度范围内,室温电阻率对数相差2.6个数量级,PTC强度的最大值与最小值之间相差2.1;冷却时间对样品的PTC强度影响较大,当冷却时间由5分钟增加到30分钟时,PTC强度也由4.3提高到7.3。SEM照片显示,冷却时间为30分钟的试样与冷却时间为5分钟的试样相比,TiB2在基体中的分布更均匀,复合体系的组织也更加细密。

2) 不同模压温度下TiB2颗粒在基体中的分布不同,模压温度太低会限制TiB2的迁移,模压温度过高,会导致TiB2的团聚,只有温度适中时,TiB2才会在基体中均匀分布。

3) 制备具有良好性能的PE/TiB2复合材料的最优模压条件为:模压压力10 Mpa,模压温度

(a) 冷却时间5 min (b) 冷却时间30 min

(a) 冷却时间5 min (b) 冷却时间30 min

Figure 6. SEM images in different mold cooling time

图6. 不同冷却时间SEM图片

基金项目

安徽省教育厅自然科学重点项目(KJ

文章引用

杜怡林,王建峰,施文照,杜晓东, (2015) 工艺条件对PE/TiB2复合材料组织和性能的影响

Influence of Process on Microstructure and Properties of PE/TiB2 Composites. 材料科学,01,1-8. doi: 10.12677/MS.2015.51001

参考文献 (References)

- 1. 李斌, 赵文元 (2006) 聚乙烯/石墨复合材料PTC效应的研究. 高分子材料科学与程, 1, 158-160.

- 2. 梦雅新, 刘长海, 雷中利, 等 (2004) HDPE/CB复合体系PTC行为的工艺研究. 现代塑料加工应用, 5, 5.

- 3. 宋义虎, 郑强, 潘颐, 等 (2000) 单轴压力对高密度聚乙烯/碳黑导电复合材料电阻特性的影响. 高等学校化学学报, 3, 475-479.

- 4. 中国科学技术大学高分子物理教研室 (1981) 高聚物的结构与性能. 北京科学出版社, 北京.

- 5. 苏战排, 李长明 (2001) 电力电缆绝缘挤出胀大率对其性能影响的研究. 电线电缆, 5, 19-21.

- 6. 宋名实, 杨志洪 (2000) 高分子熔体和浓溶液流变性能的研究. 化学物理学报, 13, 699-720.

- 7. 许小秋, 堂德敏, 等 (1999) LLDPE/HDPE共混体系的结晶动力学及力学性能研究. 高分子材料科学与工程, 2, 86-89.

- 8. 王庚超, 骆文鑫, 等 (2000) 成核剂对聚乙烯/炭黑复合物的形态及PTC特性的影响. 高分子材料科学与工程, 3, 101-103.

- 9. 汪克风, 麦堪成 (1999) 成核聚丙烯的研究进展. 合成树脂及塑料, 16, 49-51.