Material Sciences

Vol.08 No.02(2018), Article ID:23738,9

pages

10.12677/MS.2018.82008

Numerical Simulation of the Effect of SLM Scanning Path on Aluminum/Magnesium Laminated Composites

Guangchen Xu, Xiaodong Dai, Ya Yang, Yushuang Li

School of Mechanical Engineering, Wuhu Institute of Technology, Wuhu Anhui

Received: Jan. 18th, 2018; accepted: Feb. 6th, 2018; published: Feb. 13th, 2018

ABSTRACT

The combination of metallurgical bonding between dissimilar light metals in aluminum/magnesium lamellar composite is a challenge. SLM (selective laser melting technology) provides a new idea for the manufacture of aluminum/magnesium lamellar composite. Based on the ABAQUS finite element software, the dynamic numerical simulation of the three-dimensional transient temperature field of the SLM forming process is carried out on the basis of the mobile heat source and the birth-death element technology. The finite element model takes into account the thermal properties of the material with temperature change, solidification process of phase change latent heat and other factors in the process; the interface temperature field of different heat source parameters was analyzed and calculated. The results show that the serpentine scan path is more suitable for lamellar composites; when the laser heat source power is 350 W and the scanning speed is 0.25 mm/s, the interface between pure aluminum and AM60 can be combined with good metallurgical bonding, and the interface shear strength can reach 75.5 MPa.

Keywords:ABAQUS, Selective Laser Melting, Temperature Field, Moving Heat Source, Birth-Death Element

SLM扫描路径对铝/镁层状复合材料影响的 数值模拟

徐光晨,戴晓东,杨亚,李玉爽

芜湖职业技术学院,机械工程学院,安徽 芜湖

收稿日期:2018年1月18日;录用日期:2018年2月6日;发布日期:2018年2月13日

摘 要

铝/镁层状复合材料中的异种轻金属之间的冶金结合一直是一个难题,SLM (选区激光熔化技术)则为制造铝/镁层状复合材料提供了一个新的思路。本文利用ABAQUS有限元软件,在此基础上使用移动热源和生死单元技术对SLM成形过程的三维瞬态温度场进行动态数值模拟,有限元模型考虑了随温度变化的材料热物性参数、凝固–冷却过程中的相变潜热等因素,在不同的热源参数下对界面附近的温度场进行了分析与计算。结果表明,蛇形扫描路径更加适合层状复合材料,当激光热源功率为350 W,扫描速度为0.25 mm/s时,能够使纯铝与AM60界面获得良好的冶金结合,界面抗剪强度可以达到75.5 MPa。

关键词 :ABAQUS,选区激光熔化,温度场,移动热源,生死单元

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

选区激光融化(Selected Laser Melting, SLM)是一种建立在分层与叠加制造的思想之上,结合铺粉技术与激光熔覆技术来制造复杂的金属零件的快速成形技术。其原理是在成形过程中,利用高能激光束根据成形零件的模型选择性的作用在金属粉末上,使得粉末快速融化并冷却凝固,通过层层堆积得到实体零件 [1] 。SLM目前广泛应用于金属加工行业,包括铝合金、钛合金、不锈钢等材料的快速成形,成形零件的力学性能甚至优于传统加工零件 [2] 。但是在激光融化过程中,金属粉末融化–凝固的过程十分迅速,其粉末之间以及粉末与已凝固实体之间的传热过程更加复杂,这都导致在实际加工过程中,很难对成形过程的温度、应力进行实时监控,因此需要通过数值模拟的方法对这些过程进行分析。

镁与铝由于诸多优势,被广泛应用于制造业、航空航天等领域,它们的原子序数接近,分别是12和13,熔点也相差较小,但是镁和铝的线膨胀系数都很大,尤其是镁还具有较大的热脆性 [3] [4] 。因此,镁铝异种焊接的主要难题包括:铝合金极其容易被氧化,在铝表面形成一层致密的自然氧化层,焊接过程中阻碍了镁与铝之间的元素扩散,导致无法形成良好的冶金结合;镁和铝的热传导系数大,所以容易产生热裂纹和气孔;而且镁与铝形成的金属间化合物多为脆性相,这些脆性相会导致焊接接头性能恶化。许多学者对铝/镁异种焊接进行了研究,并且尝试各种方法,包括TIG焊 [5] 、激光焊 [6] 、真空扩散焊 [7] 、搅拌摩擦焊 [8] 等等。

SLM为铝/镁异种金属的冶金结合提供了一种新的方法,但是上述焊接中存在的问题依然会在SLM的成形过程中出现,而SLM快速成形的特点也会使得对上述问题的研究难度和成本增大。因此,本文针对利用SLM技术加工铝/镁层状复合材料界面的冶金结合问题,使用ABAQUS有限元软件,建立双层粉末的三维有限元数学模型,利用生死单元技术模拟动态铺粉过程,利用Fortran编写移动热源DFLUX子程序模拟激光热源的动态扫描路径,考虑模型的散热过程、材料随温度变化的热物性参数以及金属粉末融化–凝固过程的相变等因素,得到SLM成形过程中的实时温度场分布,通过改变热源参数优化工艺参数,对实际加工提供指导。

2. 有限元模型的建立

2.1. 有限元模型

在ABAQUS软件中建立的Al/AM60层状复合材料有限元模型如图1所示。图1(a)是在part模块中建立的实体模型,该模型由三部分组成,由下至上分别是AM60镁合金基底、第一层纯铝粉床、第二层纯铝粉床。AM60镁合金基底的尺寸为2.5 mm × 1.5 mm × 0.5 mm,每一层纯铝粉床的尺寸都为2 mm × 0.4 mm × 0.1 mm,纯铝粉末颗粒直径为0.1 mm。图1(b)是划分网格后的有限元模型,网格大小为0.05 mm × 0.05 mm × 0.05 mm,网格以六面体八结点的DC3D8类型进行划分,8个网格近似代表一粒纯铝粉末,基底与粉床采用相同的网格类型和尺寸。

2.2. 温度场基本方程

纯铝粉床在选区激光熔化的过程中,温度场被定义为非线性瞬态热传导问题,传热机制包括热源对粉床的热辐射、粉床与基底之间的热传导、金属粉末之间的热传导以及粉床与环境之间的热对流。根据傅里叶定律和能量守恒定律可以得到如下传热方程 [9] :

式中, 为纯铝粉床热导率; 为温度; 为时间; 为潜热; 为粉床的密度; 为比热容。

2.3. 材料热物性参数与相变潜热

模拟中粉床使用的材料为纯铝粉末,粉末直径约为0.1 mm。基底使用的材料为AM60镁合金,化学成分如表1所示。

由于实际成形过程中,材料的性能变化一般都是非线性的,这个变化与温度有关,因此需要在material模块中输入与温度相关的材料参数。纯铝与AM60基于温度变化的热物性参数由JMatPro软件计算得到(见表2,表3)。

相变潜热是指材料在相变过程中吸收或放出的热量。在SLM成形过程中,纯铝粉末在很短的时间内经历了固态–液态–固态的转变,AM60镁合金基底在收到粉床热传导的过程中,也有可能会发生融化,因此需要在定义材料属性时加入随温度变化的焓:

(a) (b)

(a) (b)

Figure 1. SLM finite element model

图1. SLM有限元模型

Table 1. Chemical composition of AM60 (mass percentage)

表1. AM60的化学成分(质量百分比)

Table 2. Partial thermophysical parameters of pure aluminum

表2. 纯铝部分热物性参数

Table 3. Partial thermophysical parameters of AM60

表3. AM60部分热物性参数

其中, 为密度, 为随时间变化的比热。

2.4. 初始条件和边界条件

由于传热机制包含了热辐射、热传导和热对流,对于这种复杂的传热机制,需要在模拟过程中加入边界条件,包括初始温度、对流换热边界条件和辐射换热边界条件。

在模拟过程中,我们需要假设初始温度为T0,那么初始温度可用如下公式描述:

对流换热边界条件可用如下公式描述:

其中, 为对流换热系数; 为初始温度。

辐射换热边界条件可用如下公式描述:

其中, 为实际物体的有效辐射率(黑度); 为Stefan-Boltzmann常数; 为初始温度。

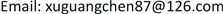

2.5. 移动热源模型

热源参数是SLM成形过程中的一个重要参数,在模拟过程中需要设定激光热源的类型、功率和与时间相关的路径等参数。在ABAQUS软件中,可以通过Fortran语言编辑DFLUX子程序来实现上述功能。SLM的激光热源服从高斯分布如图2所示,其热流密度表达式为 [10] :

式中, 为距离热源中心r处的热流密度; 为效率; 为电流; 为电压; 为加热半径。

粉床分为两层,移动热源在每一层的加热路径相同,扫描速度为0.25 mm/s,每一次都从左向右扫描,每一层粉床包含4条扫描路径,如图3所示。

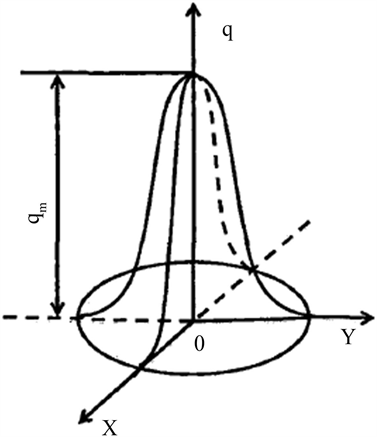

2.6. 生死单元的应用

为了更加符合SLM成形过程的实际工况,多层粉床不应该同时出现在基底表面,而应该在激光热源扫描该层粉床之前进行铺粉。因此需要在ABAQUS软件中利用生死单元技术,使每一层粉床根据移动热源的时间参数依次出现,在热动热源扫描第一层之前,自动生成第一层粉床,杀死第二层粉床(如图4(a)),当热源扫描完成第一层后,自动激活第二层(如图4(b)),从而达到模拟SLM实际工况的目的。

Figure 2. Gaussian heat source model

图2. 高斯热源模型

Figure 3. Moving heat source scan path

图3. 移动热源扫描路径

(a) 激活第一层粉床

(a) 激活第一层粉床 (b) 激活第二层粉床

(b) 激活第二层粉床

Figure 4. The use of birth-death element in turn activated pure aluminum bed

图4. 利用生死单元依次激活纯铝粉床

3. 模拟结果与讨论

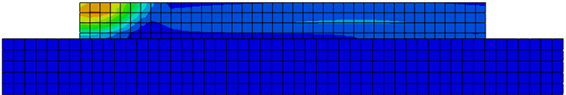

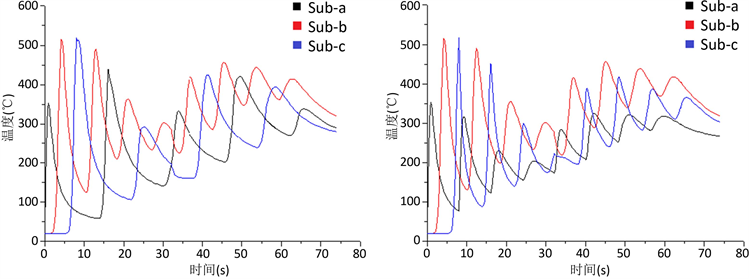

3.1. 不同路径a、b、c三点随时间变化的温度曲线

由于上述原因,选择热源功率350 W、扫描速度0.25 mm/s的热源参数,对比同向扫描路径与蛇形扫描路径时,层状复合材料不同位置的温度变化曲线。选择的数据采集点如图5所示,a、b、c三点在X-Y方向上的位置如图3所示,位于每一层的第一条扫描路径上,分别位于路径的左、中、右位置,在Z轴方向的位置位于每一层的上表面。AM60基底上的三点定义为:Sub-a、Sub-b和Sub-c,第一层纯铝粉床的三点定义为:SLM1-a、SLM1-b和SLM1-c,第一层纯铝粉床的三点定义为:SLM2-a、SLM2-b和SLM2-c。

图6为采用两种扫描路径时a、b、c三点的温度曲线,其中a、c、e为蛇形路径,b、d、f为同向路径。SLM1和Sub层中,我们能够看到8个峰值,而SLM2层中只能看到4个峰值,这是由于每一层粉床包含四条路径,激光开始扫描之前只有Sub层存在,开始扫描时SLM1层利用生死单元技术出现,直到扫描过程结束,SLM1与Sub层共收到了8次扫描热源的影响,出现了8次峰值。而SLM2层在第32 s,也就是完成前4到路径的扫描之后才出现,因此32 s前没有温度变化曲线。

对比两种路径在每一层c点的波峰,发现蛇形路径比同向路径更宽,也就是说高温的持续时间更久,这是由于当热源刚刚离开c点不久,相邻轨道的同一位置立即受热,因此降温速度远低于a、b两点,持续时间更长。

对比两种路径在每一层a、c两点的波峰,发现蛇形路径中两个波峰的时间间隔大于同向路径。拿SLM2-a点举例,蛇形路径在32.7 s出现第一峰值905.5℃,48 s出现第二峰值907.9℃;而同向路径在32.7 s出现第一峰值862℃,41 s出现第二峰值659.2℃。SLM2-c点的情况正好相反,蛇形路径在40 s时出现第一次峰值1195.86℃,57.5 s出现第二次峰值556.7℃;而同向路径在40 s出现第一峰值1217.6℃,48 s出现第二峰值935.8℃。对比后不难发现,a、c两点之间的时间间隔,蛇形路径始终大于同向路径。由于

纯铝的熔点为660℃,蛇形路径在a点处反复熔化,同向路径在c点处反复融化,纯铝反复熔化会导致凝固完成后晶粒粗大,降低力学性能。因此,从SLM层来看,两种扫描路径各有优缺点。

对比Sub层的温度曲线,蛇形路径的最高温度为519.1℃,同向路径的最高温度为517.5℃,均未达到AM60镁合金的固相线温度,即540℃。对比波峰后发现,蛇形路径在a、b、c三点均有温度接近500℃,而同向路径在a点的温度却始终远小于500℃。由于凝固过程为非平衡状态,因此即使低于540℃,纯铝粉床与AM60镁合金基底也有可能会形成冶金结合。从Sub层的温度曲线来看,蛇形路径更适合层状复

Figure 5. The distribution of each layer a, b, c three points

图5. 每一层a、b、c三点的位置分布

(a) 蛇形路径SLM2层 (b) 同向路径SLM2层

(a) 蛇形路径SLM2层 (b) 同向路径SLM2层

(c) 蛇形路径SLM1层 (d) 同向路径SLM1层

(c) 蛇形路径SLM1层 (d) 同向路径SLM1层

(e) 蛇形路径Sub层 (f) 同向路径Sub层

(e) 蛇形路径Sub层 (f) 同向路径Sub层

Figure 6. The scanning path at a, b, c three points of the temperature curve (350 W, 0.25 mm/s)

图6. 两种扫描路径在a、b、c三点的温度曲线(350 W, 0.25 mm/s)

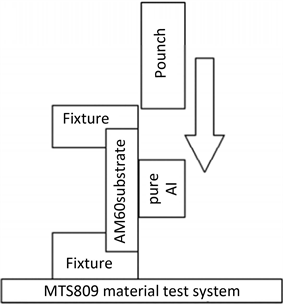

Figure 7. Shear strength test setup

图7. 抗剪强度测试装置

合材料,因为对于层状复合材料而言,界面区域的力学性能往往最差。

3.2. 实验验证

为了验证文中的观点,在350 W、0.25 mm/s的热源参数下,采用两种不同扫描路径制成样品后,在万能力学试验机下测量复合材料界面的剪切强度,测试模型如图7所示。测试结果表明,蛇形路径和同向路径的抗剪强度分别为75.5 MPa和63.2 MPa,说明在蛇形扫描路径的成形过程中,AM60基底表面温度更高、范围更大,更加有利于与纯铝形成冶金结合,因此界面强度高于同向路径制成的样品,这也验证了之前在针对模拟结果所做的推测。

4. 结论

1) 相同热源参数下,第二层粉床在同一位置的熔池温度高于第一层,这是由于第一层粉床在冷却过程中对第二层粉床的传热作用导致的。

2) 不同的扫描路径会产生不同的温度场分布,导致AM60基底表面的温度分布存在差异,从而影响界面形成冶金结合。经过实验验证,蛇形扫描路径更加适合层状复合材料,当激光热源功率为350 W,扫描速度为0.25 mm/s时,能够使纯铝与AM60界面获得良好的冶金结合,界面抗剪强度可以达到75.5 MPa。

3) 经过试验证明,利用生死单元技术模拟SLM加工过程中的动态铺粉过程,能够较好的符合实际工况,获得较为准确的模拟结果。

文章引用

徐光晨,戴晓东,杨 亚,李玉爽. SLM扫描路径对铝/镁层状复合材料影响的数值模拟

Numerical Simulation of the Effect of SLM Scanning Path on Aluminum/Magnesium Laminated Composites[J]. 材料科学, 2018, 08(02): 59-67. http://dx.doi.org/10.12677/MS.2018.82008

参考文献 (References)

- 1. 吴峥强. 金属零件选区激光融化快速成型技术的现状及发展趋势[J]. 热加工工艺, 2008, 37(13): 118-121.

- 2. 史玉升, 鲁中良, 章文献, 等. 选择性激光熔化快速成形技术与 装备[J]. 中国表面工程, 2006, 19 (5): 150-152.

- 3. Liu, L.M., Liu, X.J. and Liu, S.H. (2006) Microstructure of Laser-TIG Hybrid Welds of Dissimilar Mg Alloy and Al Alloy with Ce as Interlayer. Scripta Materialia, 55, 383-386.

https://doi.org/10.1016/j.scriptamat.2006.04.025 - 4. Elangovan, K. and Balasubramania, V. (2008) Influences of Post-Weld Heat Treatment on Tensile Properties of Friction Stir-Welded AA6061 Aluminum Alloy Joints. Materials Characterization, 59, 1168-1177.

https://doi.org/10.1016/j.matchar.2007.09.006 - 5. Varghese, V.M.J., Suresh, M.R. and Kumar, D.S. (2013) Recent Developments in Modeling of Heat Transfer during TIG Welding. The International Journal of Advanced Manufacturing Technology, 64, 749-754.

https://doi.org/10.1007/s00170-012-4048-9 - 6. Eriksson, I., Powell, J. and Kaplan, A.F.H. (2013) Melt Be-havior on the Keyhole Front during High Speed Laser Welding. Optics and Lasers in Engineering, 51, 735-740.

https://doi.org/10.1016/j.optlaseng.2013.01.008 - 7. Korzhov, V.P., Kiiko, V.M. and Karpov, M.L. (2012) Structure of Multilayer Microcomposite Ni/Al Obtained by Diffusion Welding. Inorganic Materials, 3, 314-318.

https://doi.org/10.1134/S2075113312040107 - 8. Chen, C.L., Richter, A., Wu, L.T. and Dong, Y.M. (2013) Microstructural Evolution and Hardness of Dissimilar Lap Joints of ODS/Stainless Steel by Friction Stir Welding. Ma-terials Transactions, 54, 215-221.

https://doi.org/10.2320/matertrans.M2012281 - 9. Carslaw, H.S. and Jaeger, J.C. (1959) Conduction of Heat in Solids. Oxford Clarendon Press, Oxford.

- 10. Labudovic, M., Hu, D. and Kovacevic, R. (2003) A Three Dimensional Model for Direct Laser Metal Powder Deposition and Rapid Prototyping. Journal of Materials Science, 38, 35-49.

https://doi.org/10.1023/A:1021153513925