Hans Journal of Nanotechnology

Vol.3 No.1(2013), Article ID:9476,13 pages DOI:10.12677/NAT.2013.31001

Turn Iron into Gold by Touching—To Improve the Wear Resistance of Metallic Materials by Nano-Modification

Department of Materials Science, Harbin Institute of Technology, Harbin

Email: wangyou@hit.edu.cn

Received: Feb. 4th, 2013; revised: Feb. 16th, 2013; accepted: Feb. 24th, 2013

ABSTRACT:

Nano-materials can endow the products with unique and excellent properties. However, to replace completely the traditional materials with nano-materials is not reality due to the current level of science and technology development and the control of production cost. To meet the requirements of development and application of wear-resistant metallic materials, simple and inexpensive nano-modification technology shows the unique advantage and importance. This paper briefly introduces the research and application progress of our group in the wear-resistant materials nano-modified in recent ten years, trying to illustrate the supporting role and importance of nano-modification science and technology of materials, and the advantages of nano-modification of materials during product innovation. Using the nano-modification technology can control of the surface, or local, or overall of materials in nanometer scale to more effectively play the performance potential of materials, can significantly improve the performance, life and reliability of products or parts in equipment manufacturing industry.

Keywords: Metallic Materials; Nano-Modification; Wear Resistance

点铁成金——纳米让金属更耐磨

王 铀,潘兆义,李学伟,孙晓光,田 伟,李崇桂,侯云成,彭 飞,裕莉莉,陆鹏鹏

哈尔滨工业大学材料科学系,哈尔滨

Email: wangyou@hit.edu.cn

摘 要:

纳米材料能够赋予产品以奇特而优异的性能。但因目前科技发展水平和生产成本的制约,完全以纳米材料替代常用的传统材料还不现实。为满足新型金属耐磨材料的发展和应用需求,简便可行且成本低廉的金属耐磨材料纳米改性技术就显示出了独特优势和重要性。本文简要介绍了最近十几年来我们课题组在金属耐磨材料纳米改性研究与应用方面的有关进展,试图说明材料纳米改性科学技术的支撑作用和利用材料纳米改性科学技术优势进行产品创新的重要性,采用纳米改性技术可以在纳米尺度上控制材料的局部、表面或整体,使材料的性能潜力得到更有效地发挥,可以显著提高装备制造业产品或零部件的使用性能、寿命和可靠性。

收稿日期:2013年2月4日;修回日期:2013年2月16日;录用日期:2013年2月24日

关键词:金属材料;纳米改性;耐磨性

1. 引言

磨损、腐蚀、疲劳是机械零部件的三大主要失效形式。80%的机械零部件废弃于材料的磨损失效,世界上生产的一次能源有三分之一以上消耗于摩擦磨损。如今,节能、节材、环保、高效、长寿是对机械零部件提出的基本要求。而在工业化进程快速发展的今天,在传统金属材料特别是耐磨材料性能的提高方面,大多数研究的重点还是停留在原始配料及热处理工艺上面。虽然花费了大量的人力、物力、财力,但其产品性能的提高速度却十分缓慢。而与同类产品的国外耐磨材料相比,其各项耐磨、耐蚀指标都有较大的差距。在国内,特别是水泥、钢铁、电力、矿山、化工、石油、航空、桥梁等行业,所需要及应用的耐磨材料一直是困扰企业发展的瓶颈,是决定企业控制成本的关键材料。在中国,每年设备、配件的磨损、蚀损等材料表面失效造成的损失达上千万吨。所以无论企业还是市场都在企盼真正具有高性能、优质的耐磨材料出现。从而提升企业经济效益,并取代进口。为此,我们经过多年研究开发,在纳米改性金属耐磨材料方面,取得了较大进展。研发出的各类纳米改性金属耐磨材料及产品的各项指标(硬度、韧性、附着力、耐磨性、抗蚀性等),都大大地优于国内同类产品,达到国际先进水平。这些纳米改性金属耐磨材料的问世,必将给企业带来巨大的经济与社会效益,可以说是金属耐磨新材料发展历程中的一次跨越式进步。

1970年代纳米科技悄然诞生,1980年代纳米科技飞速发展,1990年代纳米科技趋于成熟,进入新世纪纳米科技成果不断涌现令人应接不暇。今天的材料科学工作者正沿着诺贝尔奖得主费曼指出的道路,争取在原子和分子水平上控制物质,力求使材料发挥出新的独特而优异的效应[1]。

2005年至今,我国有关纳米基础研究的论文数量就一直稳居世界第一。可与此同时,一些发达国家有关纳米材料和纳米科技应用方面的研究开发正相继取得成果。因为今天,高新技术促进产业升级、提高生产效率、带动经济发展的作用早已经为美国等西方发达国家所证实。

不争的事实是:具有微米或亚微米级晶粒尺寸的传统工业材料几乎已达到了产品性能的极限,而具有纳米数量级晶粒尺寸的纳米材料则能赋予产品以奇特而优异的性能。比如,纳米材料具有十分优越的强度、硬度、高温塑性,还有优异的耐磨和抗蚀性能等。因此,纳米材料为在高新技术和国民经济支柱产业上的应用提供了非常广阔的发展前景,纳米技术和纳米材料的开发与利用也为传统企业带来了生机。笔者早已指出:用高新技术改造传统工业,需要将先进适用的高技术、新设备、新工艺等应用到现实传统产业中,才能促进传统产业的结构调整和产品的升级换代,提高产品的市场竞争力和企业活力,提高经济效益。

材料纳米改性科学技术的目的是:通过在材料中引入纳米改性剂以在纳米尺度上控制材料,力图使材料的性能潜力得到更有效地发挥。据此,我们可以提出材料纳米改性与控制工程的概念,并进一步地细化其定义、内涵和范围:即材料纳米改性与控制工程的发展方向应被细化定义为:针对金属、陶瓷、聚合物及其复合材料成形过程与成形后的性能需求,通过各种整体及表面处理技术和装备的设计与开发,实现对材料及成形零部件成分、组织结构和性能与变形的纳米尺度调控。其细化内涵就是:材料成形过程和成形后整体及表面纳米改性技术与装备。而其范围则包括:纳米材料与零部件、纳米改性技术及装备。

材料纳米改性科学技术是随着近年来新材料和纳米科学技术的发展而发展起来的先进科学技术,已经成为充分发挥材料潜力,提高装备制造业产品的使用性能、寿命和可靠性的关键科学技术,甚至有可能成为制约装备制造业急需突破的瓶颈。本文粗略列举了一些最近十几年来我课题组在金属耐磨材料纳米改性领域中的研究与应用实例,说明材料纳米改性科学技术的支撑作用和利用材料纳米改性科学技术优势进行产品创新的重要性,目的在于推广应用纳米改性技术使我国的装备制造业早日摆脱在全球化分工中被置于低端的困境。

2. 金属材料纳米改性的主要方法

目前对整体材料和材料表面进行纳米改性的方法是不同的,这里我们简要介绍一下相关的各种金属材料的纳米改性方法。

2.1. 整体金属材料的纳米改性方法

由于在技术上难于使整体金属材料制备成纳米材料制品,所以,最简单易行的方法是在铸造或粉末冶金等过程中引入纳米改性剂对材料进行改性。如在金属铸造过程中引入纳米级高熔点材料颗粒起到增强作用,或引入纳米级合金化元素粉末与材料中的合金元素形成纳米级的化合物达到强韧化目的。这里,改性剂材料的选择和改性剂填加的多少就是极为重要的了。对金属材料进行强烈变形(拉拔、挤压或扎制等)和进行适当的热处理得到纳米尺度晶粒的微观组织结构,也是有效的纳米改性方法。然而,具体工艺路线的制定就决定了最终的材料性能。

2.2. 金属材料表面的纳米改性方法

材料表面改性是提高所用材料的耐磨抗蚀等表面性能的一种常用方法,如电镀硬铬就是一种广泛应用的保护性涂层。单相结构或复相结构的陶瓷涂层也十分常见,它们通常采用等离子喷涂技术在基体表面形成。然而,硬铬镀层和陶瓷涂层都因其自身的弊端而使用受限。电镀硬铬涂层的制备因用到了对人体危害性极大的电镀液而被严格控制。有关环境安全控制标准的实施使硬铬涂层的生产成本更为昂贵。相比之下,等离子喷涂陶瓷涂层较硬铬涂层更为廉价,但通常陶瓷易脆的物理性能和与基体较弱的结合强度制约了它的使用。

纳米结构材料,其组织是由小于100 nm的极细的微观粒子组成。这些微观特征如图1所示,可以是晶粒大小、粒子或纤维直径、层与层之间的厚度。随着纳米相关技术不断取得突破,可以用纳米材料制备出常规材料(具有微晶尺寸或者更大颗粒结构)无法获得的高强韧高耐磨抗蚀等性能的涂层[2]。

在材料表面进行的纳米改性主要包括:1) 采用强烈变形手段,如喷丸强化、高频粒子冲击、表面碾压、表面机械研磨等在金属材料表面实施自身纳米化;2) 采用物理气相沉积、化学气相沉积、脉冲电镀或纳米热喷涂技术在材料表面沉积纳米结构层;3) 在传统的表面工程技术中引入纳米尺度的颗粒或纤维(如在化学镀、电镀、电刷镀、热喷涂层中引入纳米颗粒、纳米管或纳米线等),或纳米改性剂改变传统的涂层组织

Figure 1. Nano-composite materials composed of one or more structures smaller than 100 nanometer

图1. 由一种或多种小于100纳米结构组成的纳米复合材料

结构和性能;4) 通过特定的表面化学热处理或复合处理技术在纳米尺度上控制表面层的组织结构和性能;5) 利用高能束技术,如激光或电子束技术,对材料表面层进行改性得到纳米尺度的组织结构,达到所需的表面性能。

3. 整体金属材料的纳米改性实例

在国防和国民经济建设中,尤其是装备制造业中,许多零部件材料都要求均匀一致的优异整体性能,如高的强度、高的硬度、高的韧性、高的耐磨性、高的抗蚀性、高的热稳定性等。材料纳米改性技术的出现无疑为这些材料的更新换代、为产品的升级带来了福音。

3.1. 合金铸铁材料的纳米改性

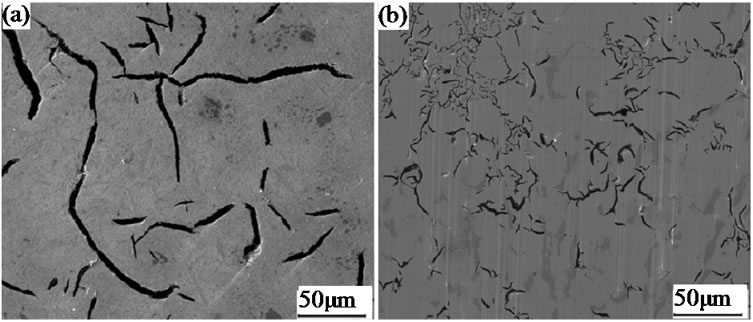

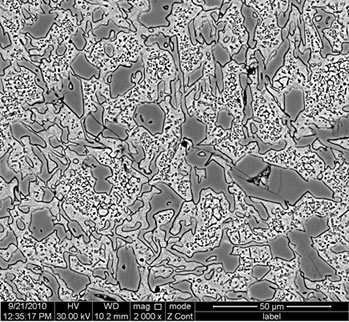

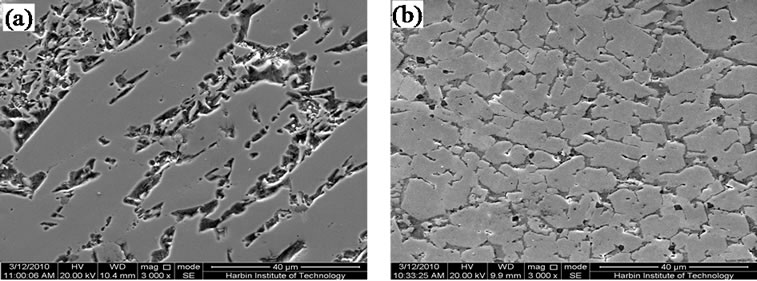

Cr-Mo-Cu合金铸铁广泛应用于球体材料加工用的磨板;物料破碎机械中的耐磨衬板;船舶和汽车发动机的汽缸体、活塞环及气阀座;工业轧辊等领域。然而,普通Cr-Mo-Cu合金铸铁的耐磨性能不尽人意,如由其制成的研磨或破碎部件的加工效率和使用寿命还较低。通过在普通Cr-Mo-Cu合金铸铁中加入一定数量的纳米改性剂,来增强基体的硬度和改变基体中石墨的形态,可以有效提高用Cr-Mo-Cu合金铸铁制成的研磨或破碎机械部件的磨削加工效率和耐磨寿命[3]。经过纳米改性之后的Cr-Mo-Cu合金铸铁的晶粒发生明显细化,导致组织细密,硬度提高。图2示出了纳米改性前后Cr-Mo-Cu合金铸铁扫描电镜显微组织照片。

从图2中可以看出未经纳米改性样品中的石墨粗长,形态分布不规则;而经过纳米改性的样品中石墨短小,分散分布。就是说,改性与未改性合金铸铁样

Figure 2. SEM photos of as-quenched Cr-Mo-Cu alloy cast iron (a) without nano modification; (b) nano modification

图2. 淬火态Cr-Mo-Cu合金铸铁的SEM照片,(a) 未纳米改性;(b) 纳米改性

品中石墨的形态发生了明显的变化[4]。

当纳米改性的铸铁试样与GCr15钢球对磨进行滑动磨损试验时,纳米改性后淬火态Cr-Mo-Cu合金铸铁试样的磨损体积比普通淬火态的减少65.88%,纳米改性铸态Cr-Mo-Cu合金铸铁下试样的磨损体积也比普通淬火态的减少61.96%。与此对应,GCr15钢球的磨损体积却表现出相反的趋势:与纳米改性淬火态Cr-Mo-Cu合金铸铁试样对磨时,钢球的磨损体积最大,是与普通淬火态合金铸铁对磨时的2.2倍;即使与纳米改性铸态Cr-Mo-Cu合金铸铁下试样对磨,钢球的磨损体积也是与普通淬火态合金铸铁对磨时的1.88倍。可以看出:不但经纳米改性的Cr-Mo-Cu合金铸铁的耐磨性能显著提高,而且可以更有效地磨削GCr15钢磨球。

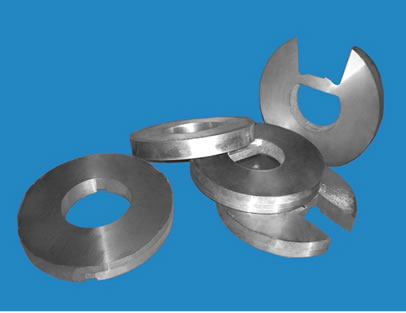

可以定义G′比值(G′ = 球体材料的磨损体积 ÷ 铸铁试样的磨损体积)来表示在一定加工时间和载荷及转速条件下,铸铁试样与某一球体材料对磨时的耐磨与磨削性能,则G′越大反映铸铁试样的耐磨与磨削性能越好。发现经过纳米改性后G′值明显提高,纳米改性淬火态铸铁试样与GCr15磨球对磨时的G′值是普通淬火态的6.52倍;即使铸态时,纳米改性试样对应的G′值也比普通淬火态时提高3.96倍。说明经纳米改性后Cr-Mo-Cu合金铸铁不仅耐磨性能有了显著改善,对GCr15钢的磨削作用也大幅度提高了。图3给出了不同处理方式的下试样与GCr15轴承钢球对磨时的G′比值。图4则给出了纳米改性Cr-Mo-Cu合金铸铁磨板的照片。

在生产过程中考查了由Cr-Mo-Cu合金铸铁制成的光球磨板的磨削加工效率及使用寿命。加与未加纳米改性剂的Cr-Mo-Cu合金铸铁光球磨板在生产轴承钢球过程中的考核结果如表1所示。这里,轴承钢球及光球磨板的基本参数为:34盘轴承钢球的重量是10.2 t,每盘的质量是300 kg,磨板的初始厚度为:100 mm。从表1中可以看出,同样是加工Φ7.938 mm的成品钢球,经过纳米改性后磨削时间节省了25%,磨

Figure 3. G' value of different Cr-Mo-Cu alloy cast irons sliding with GCr15 steel ball: (a) as-quenched alloy without nano modification; (b) as-cast alloy with nano modification; (c) as-quenched alloy with nano modification

图3. 不同处理Cr-Mo-Cu合金铸铁与GCr15钢磨球对磨的G'值:(a) 未改性淬火态;(b) 改性铸态;(c) 改性淬火态

Figure 4. Nano modified Cr-Mo-Cu alloy cast iron grinding plate

图4. 纳米改性Cr-Mo-Cu合金铸铁磨板

削加工性能是原来的4倍;在加工钢球数量一定的情况下,都是34盘轴承钢球,磨板的耐用度是原来的3倍。在不考虑换板时间时,计算得到未加纳米改性剂磨板的磨削效率为ρ = 30 kg·h−1,而加入纳米改性剂的磨削效率为ρ = 40 kg·h−1,磨削效率提高了33.33%。在考虑换板时间时,磨削效率提高了45.1%。

加与未加纳米改性剂的Cr-Mo-Cu合金铸铁光球磨板在生产钨合金球的过程中的考核结果如表2所示。从表2中看出加工钨合金毛坯球时的磨削量提高了84.5%,一副磨板的工作时间增加了1倍,磨削效率提高了1倍;在加工成品球时磨削量提高了92.9%,一副磨板工作时间增加了85.7%,这进一步说明加入纳米改性剂的Cr-Mo-Cu合金铸铁光球磨板的磨削效率和使用寿命明显高于未加纳米改性剂的。

Table 1. The grinding efficiency and using life of Cr-Mo-Cu alloy cast iron plate machining bearing steel balls

表1. Cr-Mo-Cu合金光球板加工轴承钢球的磨削效率和寿命

Table 2. The grinding efficiency and using life of Cr-Mo-Cu alloy cast iron plate machining tungsten alloy balls

表2. Cr-Mo-Cu合金铸铁光球板加工钨合金球的磨削效率和使用寿命

3.2. 硬质合金材料的纳米改性

现今世界硬质合金产量达38,000吨,其中中国年产量达15,000吨,但是中国硬质合金产量的增长基本上是中、低档产品,高附加值产品的生产仍牢牢掌握在发达国家手中。

对硬质合金而言,通常硬度高则强度偏低,而强度高则硬度偏低。长期以来,人们做了巨大努力,采取了诸多措施,力图使这对矛盾在一定程度上得以缓和,但是并未取得很好的效果。当认识到具有纳米级晶粒尺寸的纳米材料能赋予产品以奇特而优异的性能之后,人们开始研发纳米或超细硬质合金。硬质合金的纳米化引起硬质合金发展史上最深刻的一次革命。当晶粒尺寸减小到微米或纳米时,硬质合金的硬度和强度都会显著提高,韧性也会有大幅度的提高,从而表现出很好的综合性能。因此,在过去的10年中,在高性能硬质合金领域,超细硬质合金和纳米级硬质合金的研究一直是一个热点问题。然而制备纳米或超细硬质合金工艺复杂,注意事项繁多,工艺参数要求高,使得厂家要大幅度更新设备,从而使成本急剧提高,一般对于实际生产意义不大。而且用粉末冶金这种传统工艺生产硬质合金难以控制烧结过程中的晶粒长大,致使获得细小晶粒的硬质合金非常困难。

添加微量合金化元素不仅可以抑制烧结过程中硬质合金的晶粒长大,而且还能改善硬质合金的力学性能,从而进一步提高其产品使用寿命。因此与其一味追求将硬质合金微粒完全制成纳米级,不如利用纳米材料的小尺寸效应、表面和界面效应等特征,尝试在硬质合金中加入纳米材料进行纳米合金化改性,以达到既不提高很大成本又能显著改善使用性能的目的。我们的专利技术就是采用目前常用的粉末冶金方法,通过向WC-Co硬质合金中加入纳米改性剂制得综合性能优良的硬质合金[5,6]。

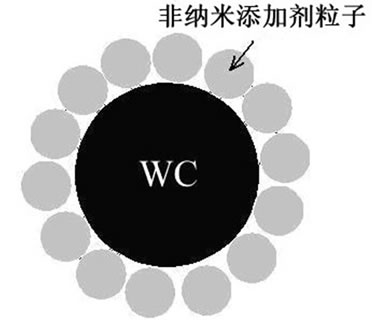

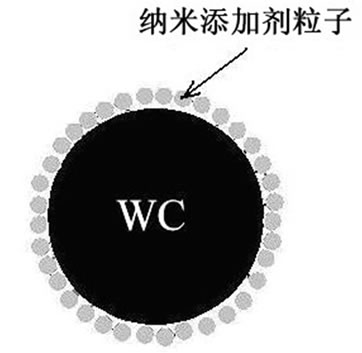

图5、6说明了纳米添加剂与普通添加剂的强化机理的区别。由以上研究及相关研究表明,添加剂往往偏聚在晶粒界面处,且添加剂在这些区域对WC晶粒的抑制长大作用最好。图5为非纳米添加剂加入的模型;图6为纳米添加剂的模型。

由两种模型可见,纳米添加剂的使用较传统添加剂的使用量低,且与WC晶粒(大圆)的间隙小,排列更加致密。传统添加剂的尺寸几乎与WC相同数量级,所以易形成裂纹源。纳米添加剂的优势明显的显露出来。

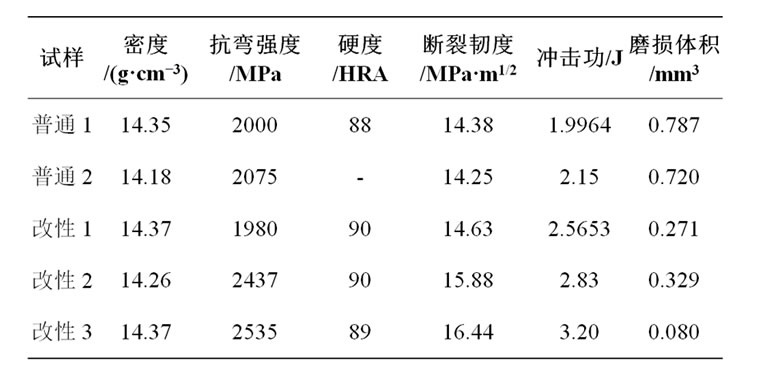

研究表明,纳米改性技术提高了现有硬质合金材料的强度,硬度和断裂韧性,使得最终产品的使用性能和寿命明显提高。如纳米改性硬质合金材料与同类传统硬质合金相比,硬度提高1 HRA以上,抗弯强度提高20%左右,冲击韧性提高将近40%~50%,断裂韧性提高约10%~30%,冲击磨损性能至少提高100%以上(表3)。

在小批量生产阶段,将生产的“纳米改性高性能矿用硬质合金球齿”提供给客户试用,根据客户的反

Figure 5. Schematic diagram of non-nanometer additives

图5. 非纳米添加剂示意图

Figure 6. Schematic diagram of nanometer additives

图6. 纳米添加剂示意图

Table 3. Performance comparison of different hard metals

表3. 几种硬质合金的性能对比

馈信息,“纳米改性高性能矿用硬质合金球齿”的综合力学性能明显提高,使用寿命显著增加,稳定性明显提高。

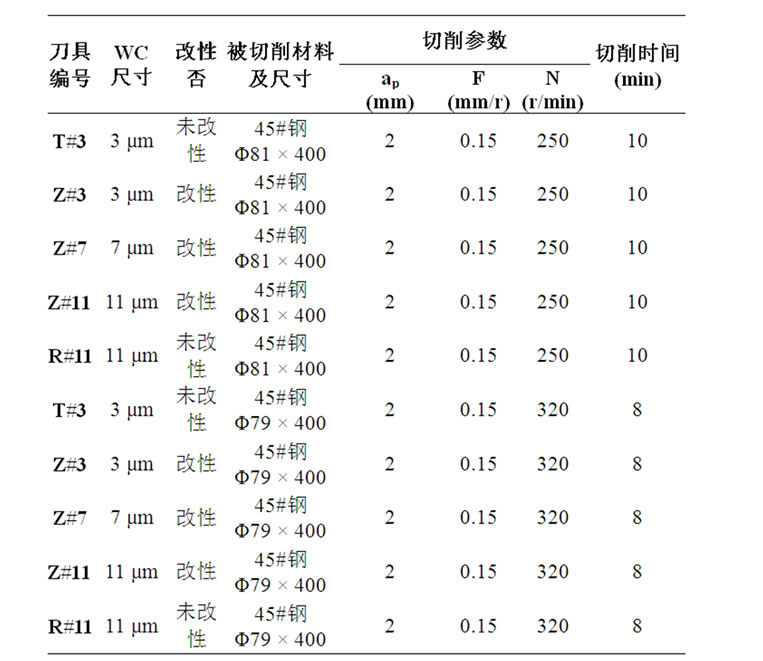

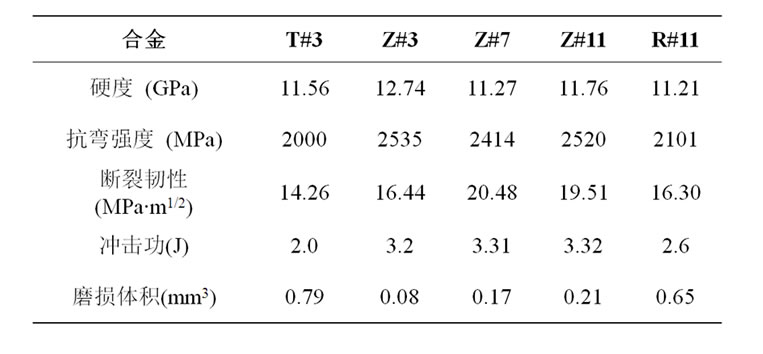

在另一组试验研究中,我们[7]考核了经过纳米稀土改性与未经纳米稀土改性的具有不同WC晶粒尺寸的硬质合金作为切削刀具时的耐磨损性能(表4)。并引用磨粒磨损研究中给出的硬度和断裂韧性与磨损的关系式分析了硬质合金刀具性能与刀具磨损产生的后面磨损和月牙洼磨损尺寸的关系。

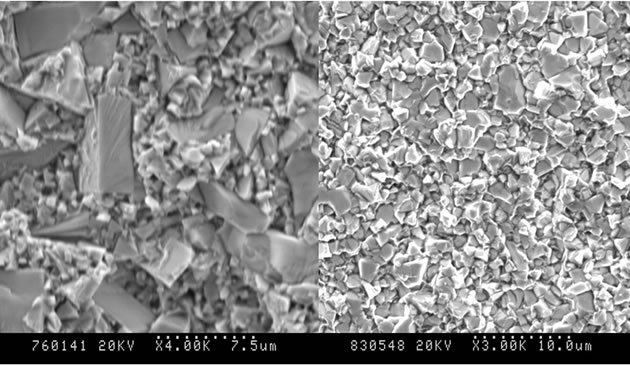

图7为具有同样WC晶粒尺寸(3 μm)的加与未加纳米稀土改性添加剂的断裂韧性试样断口表面形貌。可见,纳米稀土改性明显抑制了烧结过程中的晶粒长大,改善了组织的均匀性。表5给出了上述5种硬质合金的力学性能数据,不难看出纳米稀土改性硬质合金的各项力学性能和耐磨性都有显著的提高。

3.3. 铬系耐磨合金材料的纳米改性

现今磨球和衬板是消耗最大的抗磨铸件,仅在全国冶金、建材、电力、化工系统的年消耗量即达100多万吨,花费资金50多亿元。从铸造行业讲,磨球、衬板也是消耗量最大的铸件。

我们采用先进纳米改性技术,开发出了新型耐磨合金铸铁、铸钢磨球及衬板材料。改性后的耐磨合金磨球及衬板的硬度和断裂韧性等均得到明显改善,使用寿命大幅度提高。如开发出的纳米改性高铬合金铸铁(相当于ZQCr10)磨球硬度HRC为59~64,冲击值J/cm2达到4.0(通常3左右);开发出的纳米改性低铬合金铸铁磨球硬度HRC为46~52,冲击值J/cm2大于3(通常2左右),较未改性的铸铁磨球具有更高的韧性。在落球落高为3.5米时进行落球试验,落球次数大于18,000 (冶金标准YB/T091-2005规定为8000次,已

Table 4. Test parameters of cutting

表4. 切削试验参数

(a) (b)

(a) (b)

Figure 7. Fracture morphologies of specimens after fracture toughness testing: (a) sample T#3 without nano modification; (b) sample Z#3 with nano modification

图7. 断裂韧性试样断口形貌:(a) 未改性硬质合金试样T#3的断口;(b) 改性硬质合金试样Z#3的断口

Table 5. Mechanical properties and wear resistance of hard metals

表5. 硬质合金的力学性能和磨损性能

知最高纪录接近12,500次),即采用纳米改性技术不仅具有较好的耐磨性能,更明显减少了磨球使用过程中的破碎率!

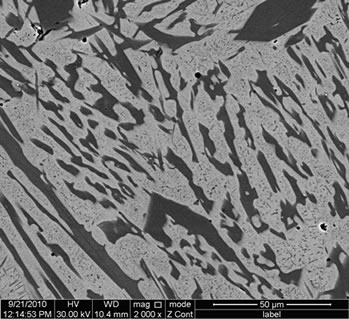

图8示出了纳米改性前后高铬合金铸铁扫描电镜显微组织照片。

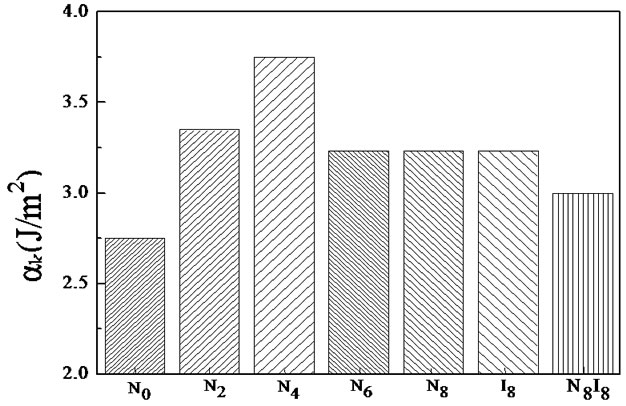

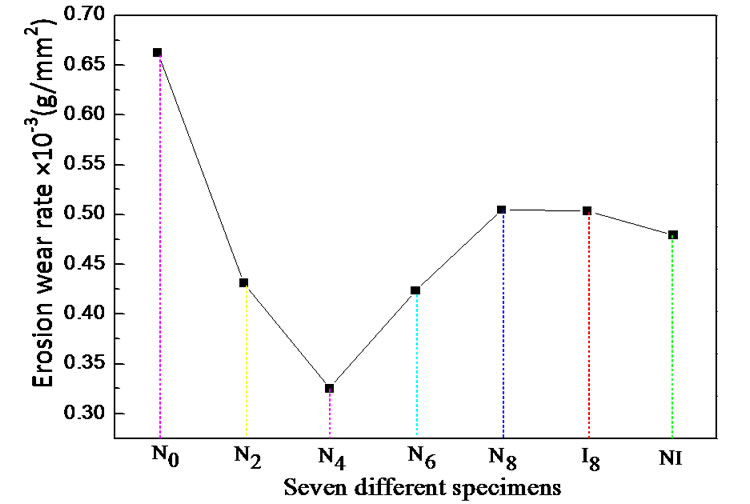

图9示出了纳米改性高铬合金的冲击韧性试验结果。图10则示出了纳米改性高铬合金的冲蚀磨损试验结果。

4. 金属材料表面的纳米改性实例

中国工程院相关统计表明我国因为磨损和腐蚀造成的损失约占GDP的9.5%。而通过材料表面的纳米改性技术赋予材料(或零部件、元器件)表面以特定的物理、化学性能的方式无疑是当今材料科学与工程和表面工程领域中最值得发展的最经济有效的技术[8]。

4.1. 金属表面纳米陶瓷喷涂层

热喷涂技术是表面工程领域中应用十分广泛的技术。早在自20世纪50年代起,热喷涂技术就用于

(a)

(a) (b)

(b)

Figure 8. SEM photos of high chrome alloy cast irons, (a) without nano modification; (b) nano modification

图8. 纳米改性前后高铬合金铸铁的SEM照片,(a) 未纳米改性;(b) 纳米改性

Figure 9. The impact toughness of high chromium cast irons with or without modifier and incubater, N0: without modifier; N2-N8: with modifier; I8: with incubater; N8I8: with modifier and incubater

图9. 加入不同纳米改性剂和孕育剂的高铬铸铁冲击韧性,N0:未改性;N2-N8:加入改性剂;I8:加入孕育剂;N8I8:加入孕育剂与改性剂

Figure 10. The erosion wear rate at 90˚ of high chromium cast irons with or without modifier and incubater, N0: without modifier; N2-N8: with modifier; I8: with incubater; N8I8: with modifier and incubater

图10. 加入不同改性剂的高铬铸铁在90˚时的冲蚀磨损率,N0:未改性;N2-N8:加入改性剂;I8:加入孕育剂;N8I8:加入孕育剂与改性剂

航空发动机的热障涂层、封严涂层、抗高温烧蚀涂层、耐磨损涂层。热喷涂技术也大量应用在舰船装备上,如美国海军在舰船上应用的热喷涂陶瓷涂层就有多种多样,其中,仅氧化物陶瓷涂层就用于美国海军装备的数百种零部件上。BCC公司2004年的市场研究报告指出:由于亚洲的商用和军用航行器的需求,热喷涂涂层将以年平均增长率(AAGR)8.5%增长。到2009年北美高性能陶瓷涂层技术市场份额将占总市场份额16亿美元中,热喷涂涂层约占11亿美元。根据BCC公司一项新的技术市场研究报告,北美高性能陶瓷涂层市场至2012年将高达19亿美元,其中热喷涂约占65%以上的市场份额[9]。

根据材料学和摩擦学原理,陶瓷材料的耐磨性不仅与材料的硬度有关,更取决于材料的韧性。晶粒细化无疑会增加强度和韧性,从而提高陶瓷材料的耐磨性。例如,将氧化铝的晶粒尺寸从20微米减小到4微米,就会使从轻微磨损向严重磨损转化的时间推迟5倍。因此,纳米材料的研究与开发必将扩大陶瓷材料的工业应用。但若创制出具有高强度、高硬度、高弹性、高韧性、高耐磨性、高抗蚀性、高热冲(热震)性能、高疲劳抗力的多组分陶瓷复合材料,最好将相变增韧、弥散强化和纳米合金化等多方面有益作用相结合[10]。

纳米热喷涂涂层技术是纳米材料和热喷涂技术的结合和综合应用,长期以来都作为一个特殊的应用领域受到美国军方的重视,这是因为舰船、飞机和陆上装备都面临着极端的服役条件。如今,纳米热喷涂技术已成为热喷涂技术新的发展方向。但由于普通纳米粉尺寸小、质量轻,易被气流吹散或被高温火焰烧蚀掉,故不能直接用于热喷涂。上世纪末研究出的纳米粉末的再造粒方法,使具有纳米结构的粉末材料能够用于传统的热喷涂喷枪上,从而使制备出纳米结构热喷涂涂层成为可能。

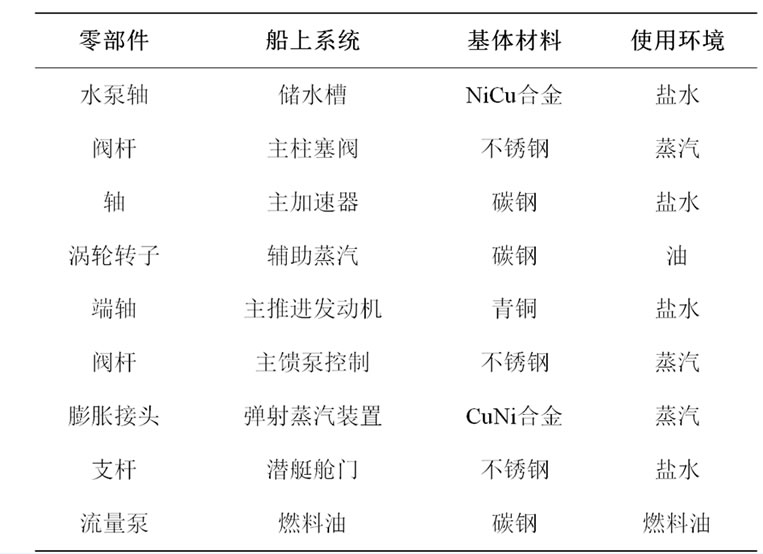

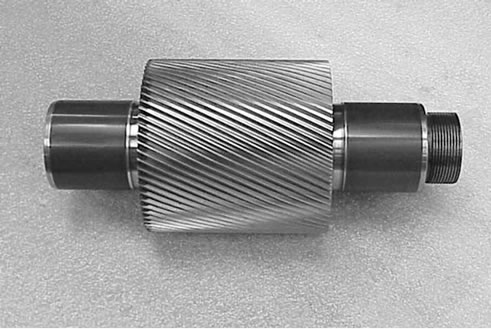

然而,目前的陶瓷材料普遍存在着脆性大和热震抗力低这两大缺点,限制了陶瓷材料的使用范围。而作为涂层材料使用,还要考虑到陶瓷涂层与基体材料间的结合强度以及涂层本身的致密性。上世纪末,美国纳米集团英佛曼公司采用王铀教授发明的纳米合金化技术制造出了具有十分优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能的纳米陶瓷涂层。如所开发出的纳米结构氧化铝/氧化钛陶瓷涂层比目前广泛使用的商用美科130涂层具有十分优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能。这一在世界上首获实际应用的热喷涂纳米结构涂层技术被美国海军称之为一项革命性的先进技术,并已被广泛应用于军舰,潜艇,扫雷艇和航空母舰设备上的数百种零部件上。2001年,该技术获得被美国媒体誉为应用发明诺贝尔奖的世界研究开发百项奖和美国国防部军民两用先进技术奖。作为一种绿色环保技术,这种纳米陶瓷涂层是不仅可以替代有污染的电镀铬方法,而且可以大幅度提高材料的表面性能,大幅度提高机械装备的寿命,大大地降低了能耗,因而用途广泛。表6给出了一些美国海军舰船上应用的热喷涂纳米氧化物陶瓷涂层。图11示出了经过热喷涂的纳米结构陶瓷涂层的美国海军潜艇部件[11]。

现在,该技术发明人王铀已将先进纳米陶瓷涂层技术带回移植国内并进一步创新。2006年11月30日,中国船舶重工集团公司规划发展部在西安主持召开了“高性能精细纳米陶瓷喷涂材料研究”项目验收暨技术鉴定会,以著名科学家张立同院士为主任委员的项目验收暨鉴定委员会评审认为该项目技术先进,取得了多项创新成果,成功解决了陶瓷涂层韧性低和抗热震能力差的两大难题,与处于世界领先水平的美国海军在用的热喷涂纳米结构陶瓷粉体材料相比,主要性能达到了同等水平。如所开发出的纳米结构氧化铝/氧化钛陶瓷涂层比目前广泛使用的商用美科130涂层有着高出3~10倍的耐磨性,高出1倍的抗蚀性,

Table 6. Some applications of Thermal Sprayed Nanostructured Al2O3/TiO2 coatings in the US naval ships

表6. 一些美海军舰船上应用的热喷涂纳米Al2O3/TiO2陶瓷涂层

Figure 11. Two US Navy submarine parts thermal sprayed with nanostructured ceramic coatings

图11. 两个经热喷涂的纳米结构陶瓷涂层的美国海军潜艇部件

高出1倍左右的断裂韧性,高出1~2倍的结合强度和抗热震性能,高出5~10倍的疲劳抗力[12]。

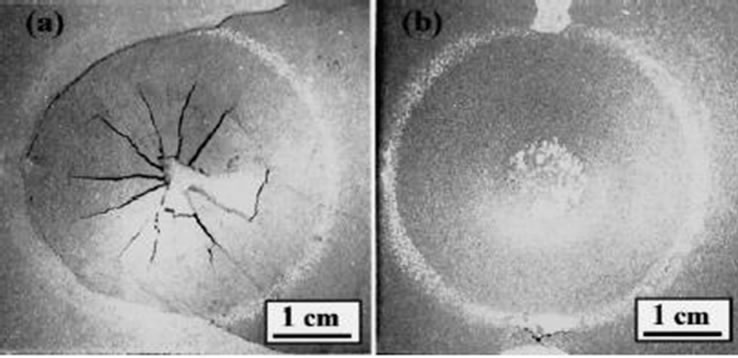

2008年秋,王铀教授课题组承担的黑龙江省自然科学基金项目“纳米结构热喷涂强韧耐磨抗蚀陶瓷涂层”课题日前顺利通过验收。该课题组系统研究了制备纳米结构Al2O3-13%TiO2涂层的工艺过程,为同类纳米结构涂层的制备提供了理论依据;首次分析了纳米Al2O3-13%TiO2涂层的抗热震性能,对其具有优异抗热震能力的原因进行了系统分析,发现了不同热震温度下涂层的不同破坏形式,并揭示了涂层破坏的规律;研究了不同喷涂喂料及喷涂参数对涂层性能的影响,发现等离子喷涂参数对涂层的硬度和耐磨性有很大影响,而纳米稀土添加剂的加入显著增加了涂层的硬度,裂纹扩展抗力和耐磨损性能;研究发现,在HCl与NaOH腐蚀溶液中,纳米涂层的耐腐蚀性明显提高,发现与不锈钢等材料相比,Al2O3-13%TiO2涂层具有十分优异的抗冲蚀性能。图12示出了涂层杯凸试验的结果。

这种纳米结构陶瓷涂层用途广泛,可以应用的零部件包括(但不局限于):潜水艇和舰船零部件、汽车和火车零部件、航空器零部件、金属轧辊、印刷卷辊、造纸用干燥轧辊、纺织机器零件、液压活塞、水泵、内燃机和汽轮机零部件,阀杆、阀门、活塞环、汽缸体、销子、传动轴、支承轴、支撑板、挺杆、工具模具、轴瓦、重载后轴柄、凸轮、凸杆,密封件等。

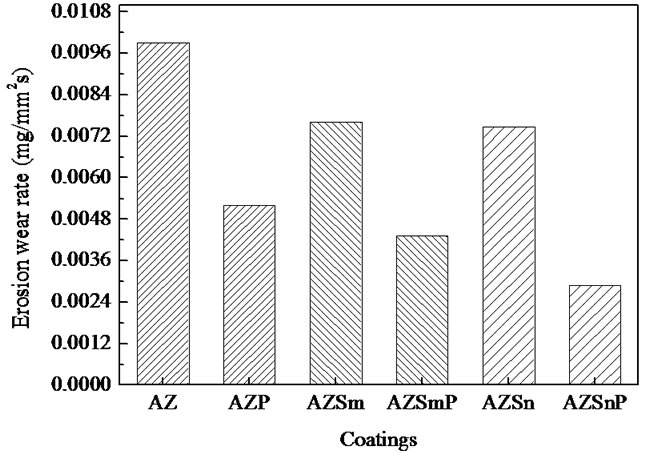

4.2. 纳米SiC增强Al2O3-ZrO2涂层

本工作分析研究了两种颗粒尺度的SiC对Al2O3-ZrO2涂层冲蚀磨损性能的影响,如图13所示。

碳化硅颗粒的加入显著降低了氧化铝和氧化锆涂层体系的冲蚀磨损率,也就是增加了其耐磨性,同时随着硬度的提高,涂层的耐磨性呈现升高的趋势,看出SiC颗粒的加入能够较为显著地改善涂层的抗冲蚀磨损性能,效果显著,而对原始喂料进行等离子处理后制备的涂层的抗冲蚀磨损效果更佳的明显。硬质相的加入和粉体致密化的处理,是制备高耐磨性和抗冲击性的有效措施。

4.3. 材料表面纳米改性自润滑涂层

众所周知,摩擦磨损过程主要发生在固体的表面。所以,固体材料的表面性能起着非常重要的作用。

Figure 12. Cup test results of Al2O3/TiO2 conventional coating (a) and nanostructured Al2O3/TiO2 coating (b)

图12. Al2O3/TiO2常规涂层(a)和Al2O3/TiO2纳米涂层(b)的杯凸试验结果

Figure 13. The relationship between erosion wear and hardness of coatings

图13. 涂层的冲蚀磨损性能与硬度的关系

使用润滑剂的主要目的就是减少摩擦。润滑油涂于表面可以有效地减少摩擦,从而降低磨损。然而应该指出,在极端条件下使用的机器和机构与年俱增。如在真空中、在低温或高温环境中工作的运动接头等。为保证这些摩擦部件在这种条件下的正常工作,有必要开发特殊的润滑材料和润滑方法。

在许多有机和无机润滑剂中,硫是一种重要的化合物。它所形成的原子外层有着独特的结构和化学性能,呈现出优越的润滑性能和钝化性能,从而可以抵抗对材料表面的机械和化学破坏。因为硫的低熔点和其所具有的层状点阵(密排六方)晶体结构,故可表现出十分优异的润滑性能,尤其在真空中。例如,有研究表明,一个很强的化学吸附的硫的单原子层就能起到显著的润滑效果,减少表面的摩擦系数。在表面上形成强的硫与金属键,于是在机械接触时,硫覆盖层在接触物体之间就可以防止金属/金属键的形成,从而可以给出好的润滑性能。因此,对薄固体润滑膜而言,可以维持明显低而稳定的摩擦系数,即使在接触的早期硫化物层已被大部分磨掉的情况下也有很好的效果[13]。

利用润滑剂只是改变了摩擦副工作的环境条件,摩擦副要完成其功能更主要的在于其材料自身的性能。材料表面改性就是充分发掘材料自身综合性能潜力的过程。根据金属的粘着摩擦原理,摩擦系数可表示为:界面的临界剪切应力/基体材料的屈服强度。根据此式,一方面可通过渗碳、渗氮、激光表面改性等来强化钢的基体。另一方面可通过形成一层自润滑涂层来降低界面的临界剪切应力。新近的摩擦学理论认为:理想的摩擦学表面应具备基体强度高、表面抗粘着的减摩耐磨作用。对金属材料进行处理使其具备适当的强度和硬度,而后在表面通过硫化处理获得硫化物层,正符合上述摩擦学理论[14]。

研究表明:硫化物多呈密排六方晶体结构,沿底面易滑移,具有优良的减摩抗磨作用;硫化物层质地疏松、多微孔,有利于储存润滑介质;硫化物层能够隔绝金属间的直接接触,有效地防止粘着咬合的发生;硫化物层能够软化接触面的微凸体,在运动过程中有效地避免硬微凸体对对偶面的犁削,并起到削峰填谷作用,增大了真实接触面积,从而缩短磨合时间;硫化物层的存在使接触表面形成应力缓冲区,将有效提高抗疲劳能力及承载能力。而且,硫化物在摩擦热、载荷及运动的作用下,发生分解、扩散、迁移、再生及硫化物的转移作用,产生“二次硫化”现象,增加了硫化物层的实际深度,延长了硫化物层的存在时间,有利于保持稳定的磨损阶段,即增加了涂层的使用寿命[15]。

但在金属表面上形成硫化物的方法却各有利弊,有不同的局限性。目前在钢铁表面上形成硫化物的方法是由法国液力机械研究所发明的低温电解渗硫法,该方法在法国、日本、印度和中国等许多国家的工业生产中正广泛应用。这种被称作(Sulf-BT)的方法是在一个熔融盐浴槽中进行的阳极硫化方法,目的是在钢铁表面上形成一层很薄(几微米厚)的硫化亚铁(FeS、Fe1-xS)薄层。该方法具有低温、快速、无氢脆的优点,可被用于除不锈钢以外的各种钢铁材料。然而,该方法存在的一个最大的弊端就是所用的大多盐浴成分都是有害物质,如NaCNS、KNCS、KCN、NaCl等。即使在200℃以下操作,该方法也会产生一些有害气体或液体。加之在渗硫后零部件的清洗也溶解掉许多残盐,从而产生大量有害废水,这些都不利于环境保护和人类健康。该方法的另一缺点是熔盐的失效,即使用一段时间后就得更换新盐,而废盐几乎不能再用,这也给环境保护带来了问题。此外,渗硫部件或样品易被没有清洗掉的残盐腐蚀破坏。且该方法不适用于铬含量高于12%的钢,更不能用于处理非铁金属或其它材料[16]。

二硫化钼可以通过许多方法来用于表面,这些方法包括简单涂抹和擦涂,空气或静电喷涂树脂粘接或无机物粘接的涂层,以及最近采用得物理气相沉积技术,如真空溅射等。涂抹和擦涂方法最为简单易行,而且最为经济。但所得涂层的磨损(使用)寿命却非常非常有限。树脂粘接或无机物粘接的喷涂涂层具有很好的磨损寿命,经常用于普通的大气环境中。典型的涂层厚度为5~15微米。摩擦系数取决于湿度和滑动条件,而且,粘接材料也影响涂层的摩擦性能。溅射沉积的二硫化钼涂层具有较低的摩擦系数,大约为0.01~0.15。然而,涂层的厚度非常薄,通常0.1~1.5微米。如果需要厚的涂层,就得需要相当长的溅射时间才行。另一方面,由于沉积过程和条件的要求,所需设备昂贵,生产成本偏高。有研究表明二硫化钼涂层的寿命还取决于溅射沉积设备的类型[17]。

离子渗硫技术经过二十多年的研究开发,现已用于生产实际,并收到良好效果。但与现行的低温电解渗硫技术相比,就具有硫化物层稳定可靠、生产过程易控制、不产生污染和投资小、成本低、易操作等优点。可离子渗硫技术也有其不尽人意之处,如涂层厚度薄,处理时间长,工件大小受炉子尺寸限制[18-20]。

在现有的沉积固体自润滑涂层技术的基础上,根据摩擦学和金属学的基本原理,利用纳米材料的优异特性,采用热喷涂表面改性技术,以形成具有优异摩擦学性能的先进纳米结构固体自润滑复合材料涂层[21,22]。与上述诸方法相比,用热喷涂方法沉积(以硫化物为主的)自润滑涂层的技术具有无污染、易操作、效率高、工件无腐蚀等优点。其更大的优越性在于适用于各种基体材料、设备简单、便于现场施工、工件没有尺寸限制。如该方法可用于大型轧辊的表面自润滑改性处理。该技术可使用于各种机械零部件的减摩耐磨固体自润滑涂层。这些零部件诸如活塞、活塞环、汽缸体、轴承、齿轮、销子、轴瓦、重载后轴柄、凸轮、凸杆,尤其是轧辊、支承轴等难以实施润滑的零部件。

表7为涂层在法莱克斯(Falex)试验机上测得的摩

Table 7. Tribological properties of nanostructured self-lubricating coatings

表7. 纳米结构自润滑涂层的摩擦学性能

擦学性能。可见涂层可使承载能力提高15倍以上,还使摩擦系数降低到0.1。清华大学摩擦学国家重点实验室得到的先进纳米结构固体自润滑复合材料涂层的磨损结果也表明,由于涂层的存在可使45#钢的耐磨性至少增加20倍以上。应该指出,费工费时所得到的薄的离子硫化铁层(2~4微米)就已表明可使轧辊的轧钢量提高一倍多。估计热喷涂的先进纳米结构固体自润滑复合材料涂层的性能必定会更加优秀。加之该技术易操作、效率高、适用于各种基体材料等诸多优点,无疑会有助于企业增收节支,从而给企业带来巨大的经济和社会效益。

利用纳米材料的优异特性,以特制的纳米结构的(以硫化物为主的)可喷涂复合材料粉末为喂料,采用热喷涂技术制造以硫化物为主的自润滑涂层,从而可在多种零部件、尤其轧辊等大型零部件上形成了具有优异摩擦学性能的先进纳米结构固体自润滑复合材料涂层,这具有其它现有技术无法比拟的优势。

4.4. 电镀和电泳沉积涂层的纳米改性

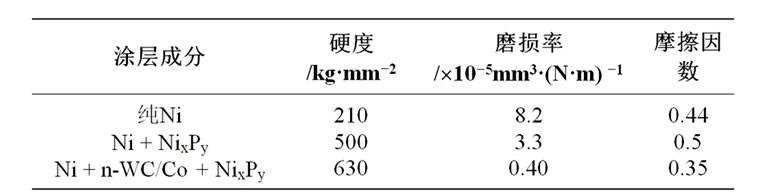

在电镀液中加入不溶性纳米颗粒,使其与金属离子共沉积,能得到以金属为基体,其中弥散分布纳米固体颗粒的复合电镀层。由于纳米颗粒的加入,镀层的性能将得到明显的改善。如使纳米WC颗粒均匀分散纳在Co-Ni和Co-Ni-P基体中形成电镀层,这种镀层有高的硬度及低的摩擦因数和磨损率。

试验首先配制电镀液,通过球磨分散把WC/Co纳米颗粒、氨基碘酸镍、表面活性剂和次磷酸钠配制成胶质电镀液。Inco718钢作为基底材料,经过清洗、打磨等预处理。电镀过程中需要对电镀液进行搅拌才能达到理想的沉积效果。试验中调整控制的参数包括磷的含量、电镀液的pH值、搅拌强度和电流密度。通过对以上4个参数调整,可得到密度为100%的镀层,镀层中纳米WC颗粒分散在CoNi和Co-Ni-P基体内。

镀层的滑动磨损试验在销-盘式摩擦试验机上进行。镀层的对磨件为钢球,试验在室温下进行,不添加润滑剂。试验载荷为9.8、4.9和2.45 N,滑动速度为50 mm·s−1。摩擦因数通过记录的摩擦力及载荷计算得出。试验中磷的含量、电镀液pH值、搅拌强度和电流密度4个参数对镀层的摩擦因数均没有太大影响,而镀层的耐磨性主要受电镀液pH值的影响。另外,镀层中的相组成对其耐磨性和摩擦因数有一定影响。研究结果表明;适量的纳米WC/Co颗粒的加入明显改善了镀层的摩擦磨损特性。

表8给出了不同相成分的镀层的性能比较[22]。电泳沉积法制得的涂层与基体结合强度高,涂层结构均匀致密,表面光洁度好,厚度及成分容易控制,并且电泳沉积法技术适合于形状复杂的零件。试验中所用基底材料为304不锈钢。首先在基底上电镀一层镍,其厚度为20~30 μm。把纳米WC和Ni颗粒均匀混合,并加入丙酮等添加剂配制成胶质悬浊液,用作电泳沉积液。沉积过程中,需要对沉积液进行搅拌,所用电压为直流600 V,沉积时间为10~20 min。把沉积完的试样从沉积液中取出,晾干,压实,最后烧结处理,烧结温度分别为1100℃和1150℃。

涂层的摩擦磨损试验在球盘式摩擦试验机上进行。与涂层的对磨件是直径为6 mm的Al2O3陶瓷球。试验中载荷为1 N,滑动速度为0.01 m·s−1。从涂层的磨损体积结果可以看出304不锈钢和镀镍层的磨损体积基本相同,而纳米复合涂层磨损体积最小,约为304不锈钢和镀镍层的一半。磨损表面观察发现,304不锈钢的磨损表面非常粗糙,有很深的刮痕出现,发生了严重的塑性变形及材料的粘着转移,并且有磨屑产生。而Ni-WC-Co纳米电泳沉积涂层的磨损表面相对平整、光滑,没有磨屑产生。说明Ni-WC-Co纳米电泳沉积层有着非常优异的耐磨性能[23]。

Table 8. Performance comparison of the coatings with different phase compositions

表8. 不同相成分的镀层的性能比较

4.5. 纳米改性金属间化合物涂层

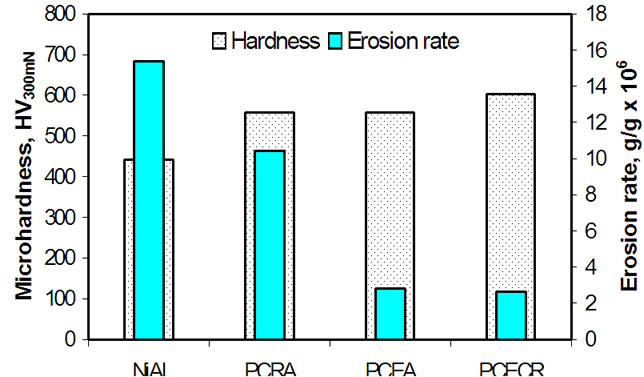

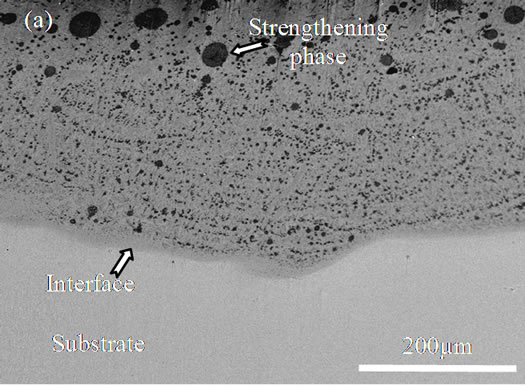

金属间化合物被作为表面防护涂层方面的研究也一直受到关注,但用热喷涂制备金属间化合物这样较脆的涂层时却遇到了极大的困难,因为当热喷涂火焰刚刚移走而冷却到室温时,具有室温脆性的涂层就立即脱落,难以获得完整的具有一定厚度的涂层。纳米改性热喷涂金属间化合物涂层技术则可以抑制金属间化合物的室温脆性,得到具有一定厚度、完好连续、均匀致密的金属间化合物涂层,可以使金属间化合物涂层的硬度、弹性、耐磨性和防渗碳能力大幅度提高[24]。图14给出了HVOF热喷涂NiAl涂层在1100℃高温渗碳100小时后的显微组织,图15给出了HVOF热喷涂NiAl涂层的硬度和冲蚀磨损试验结果。

4.6. 利用激光技术制备金属表面纳米结构层

由于热喷涂技术本身存在一定的不足,致使利用热喷涂制备的纳米结构陶瓷涂层存在着孔隙率较高,涂层的开裂敏感性较大,难以避免涂层中出现裂纹等缺陷。我们[25,26]采用等离子喷涂技术在TC4钛合金和

Figure 14. Microstructures of HVOF thermal sprayed, NiAl coating after high temperature carburizing at 1100˚C for 100 hours

图14. HVOF热喷涂NiAl涂层在1100℃高温渗碳100小时后的显微组织

Figure 15. Hardness and erosion test results of HVOF thermal sprayed NiAl coatings

图15. HVOF热喷涂NiAl涂层的硬度和冲蚀磨损试验结果

镁合金基体上制备了纳米结构Al2O3-13wt%TiO2涂层,并利用CO2激光器对所得涂层进行激光重熔,研究了激光重熔对涂层组织结构及性能的影响。

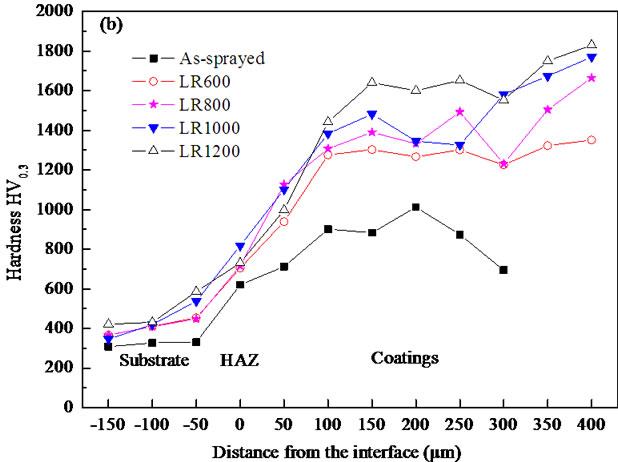

结果表明,激光重熔可显著改善等离子喷涂涂层的致密度、结合强度、成分均匀性及其强韧性能。图16为在TC4钛合金上所制备的重熔涂层的典型熔池形貌及维氏硬度曲线,从图中可以看出,激光重熔后,重熔涂层的内部组织十分致密,有效消除了等离子喷涂涂层中普遍存在的层状缺陷,几乎使原本疏松的组织完全致密化,且不存在明显的气孔和裂纹。重熔涂层由两部分组成,其中一部分为熔融的熔凝组织,另一部分为未熔或部分熔化的圆球状组织,这些圆球状组织均匀分布在重熔涂层中,起到了增强相的作用。此外,重熔涂层与钛合金基体之间的结合状态由喷涂态的物理机械结合转化成为良好的冶金结合,结合界面均匀一致,界面处不存在微观孔隙和裂纹,这对于提高重熔涂层与基体材料的结合强度大有益处。

由图中的硬度曲线可知,喷涂态涂层的显微硬度约为HV800,激光重熔后,重熔涂层的显微硬度可达HV1200-1800,其硬度值相对于等离子喷涂涂层有了

Figure 16. The typical molten pool images (a) and Vickers hardness curve (b) of laser remelted nanostructured Al2O3-13wt%TiO2 coatings

图16. 激光重熔纳米结构Al2O3-13wt%TiO2涂层的典型熔池形貌(a)及维氏硬度曲线(b)

显著提高,且相当于钛合金基体硬度的3~5倍,重熔涂层硬度的提高有助于改善其耐磨等性能。此外,当激光重熔功率由600 W升高至1200 W时,重熔涂层的硬度也相应增大,这是由于随着功率的增加,重熔涂层受熔化程度更为充分,从而获得了更为均匀致密的重熔层组织。

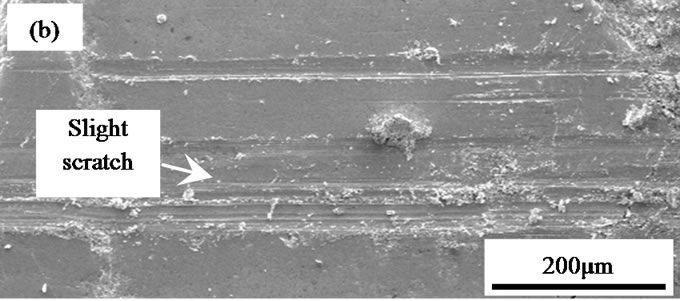

图17所示为激光重熔前后Al2O3-13wt%TiO2涂层表面的划痕初始段的形貌,从图中可以看出,在相同的划痕试验条件下,激光重熔前后的涂层表现出差异显著的划痕特性。对于等离子喷涂涂层,一开始便在涂层表面产生了较深的划痕,划痕内部主要以塑性变形为主,其间还可看到有较严重的脆性断裂现象。相比之下,在划痕的初始段,激光重熔涂层并未发生明显的破坏,从其表面只能看到轻微的划痕。

4.7. 纳米增强耐磨堆焊层

为了寻找一种更好的耐磨堆焊材料,我们最近开发出了纳米改性耐磨堆焊材料。在天津水泥研究设计院进行了试用考核:通过将纳米改性耐磨堆焊材料堆焊于小型辊套表面,得到纳米改性堆焊BM + BD3磨辊。在工艺条件相同的情况下与不同辊套进行对比,辊压为10 MPa。对比试验辊套包括普通45钢的辊套、超高锰辊套、镶铸辊套(A、B)以及堆焊郑州机械研究所ZM + ZD3辊套。试验通过对矿渣进行粉磨,比较不同辊套的磨蚀性系数。结果发现:寿命最长的是纳

Figure 17. Scratch morphologies of nanostructured Al2O3-13wt%TiO2 coatings: (a) as-sprayed coating; (b) laser remelted coating

图17. 激光重熔前后Al2O3-13wt%TiO2涂层上的初始段划痕形貌:(a) 喷涂态涂层;(b) 激光重熔后涂层

米改性堆焊BM + BD3磨辊,其次为镶铸A磨辊,第三是堆焊ZM + ZD3磨辊。纳米改性堆焊BM + BD3磨辊寿命是堆焊郑州机械研究所ZM + ZD3磨辊的2.35倍、是镶铸A磨辊寿命的1.93倍。

我们还在DFe-05铁铬硼合金耐磨堆焊焊条材料中加入纳米改性剂,获得了具有高硬度、抗裂性能好和耐磨性优良的堆焊合金。图18为堆焊层组织的扫描电镜照片,可看出未加改性剂时,初生碳化物粗大,形状接近六角形,并且具有一定的方向性,共晶碳化物呈短杆状,如图18(a)所示;而加入1.0%的改性剂后,初生碳化物的团块变小,分布较密,形状变得不规则,中心孔洞减少,共晶碳化物的数量进一步减少,如图18(b)所示。

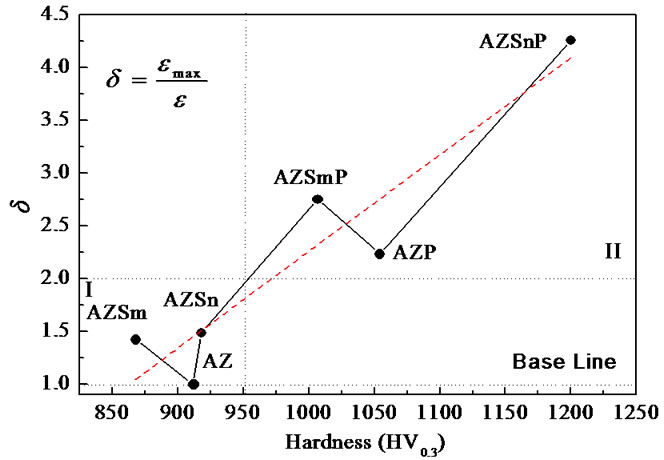

改性剂的加入可使堆焊层的表面硬度明显升高。如未加改性剂时,硬度为652 HV;当加入改性剂1后,硬度从HV 652提高到HV 932,断裂韧性KIC从7.9提高到9.68 MPam1/2,这是因为团块状初生碳化物变小,中心孔洞减少的结果。

而当加入改性剂2后,初生碳化物更为细化,硬度和断裂韧性显著提高,硬度为HV 1011,断裂韧性KIC为12.93 MPam1/2,分别比未加改性剂前提高55%和64%,而且硬度和断裂韧性两者间有较好的配合。与未加纳米改性剂的堆焊层相比,纳米改性使堆焊层的耐磨性和抗冲蚀性能分别提高500%和200%以上。

可以看出:小小纳米具有点石成金的神奇功效!

5. 结束语

纳米材料确实能赋予产品以奇特而优异的性能。然而,对于我国的装备制造业而言,由于现今的科技发展水平和生产成本的限制,我们还不可能完全以纳米材料替代常用的金属材料,于是,简便低廉的材料纳米改性技术就显得更为重要。对于那些局部或表面

Figure 18. SEM photos of the microstructures of hard surfacing layers with (a) and without (b) nano modification

图18. 加与未加改性剂的堆焊层显微组织扫描照片

有一定性能要求的材料零部件可以采用局部或表面制备纳米材料的方法进行纳米改性,而对于那些整体都有高性能要求却不易制备成纳米材料的零部件则可以通过引入纳米改性剂的方式进行整体的纳米改性。

纳米改性材料的研究与应用已显示出了极大的优势和旺盛的生命力。尽管有关材料的纳米改性机理研究还处于初级阶段,我们还没有很好掌握材料纳米改性这门科学技术的真谛。

发展材料纳米改性科学技术,突破制约装备制造业发展的瓶颈,通过纳米改性技术在纳米尺度上控制材料的局部、表面或整体,使材料的性能潜力得到更有效地发挥,从而提高装备制造业产品或零部件的使用性能、寿命和可靠性,将是我们未来几十年内应该极为重视、大力发展的领域。因为,材料纳米改性科学技术是我国装备制造业的重要支撑技术,是我国装备制造业摆脱在全球化分工中被置于低端困境的一剂特效良药。

参考文献 (References)

[1] 王铀. 纳米结构涂层与纳米改性材料[J]. 金属热处理, 2010, 35(1): 9-14.

[2] 田伟, 杨勇, 王政, 王铀. 高强韧耐磨纳米Al2O3/TiO2涂层的制备及应用[J]. 热处理, 2008, 23(6): 20-23.

[3] 王铀, 潘兆义等. 纳米改性Cr-Mo-Cu合金铸铁的石墨形态及其性能[J]. 金属热处理, 2009, 7(34): 5-8.

[4] R. I. EI Soeudy. The effect of graphite aspect ratio on the mechanical and microstructural properties of cast iron. Material wissenschaft and Werkstofftechnik, 2002, 33(2): 73-79.

[5] C. H. Xu, X. Ai and C. Z. Huang. Research and development of rare-earth cemented carbides. International Journal of Refractory Metals and Hard Materials, 2001, 19(3): 159-168.

[6] 羊建高, 熊继, 刘熠. 稀土硬质合金的国内外研究现状综述[J]. 硬质合金. 1993, 10(1): 46-49.

[7] Y. Wang, Z. Y. Pan, C. B. Wang, et al. Cutting performance of WC-Co hard metals modified by nano-additives. Journal of Materials Science & Technology, 2012, 28(3): 205-213.

[8] 汪定江, 夏成宝. 航空维修表面工程学[J]. 北京: 航空工业出版社, 2006: 1-5.

[9] Market Research Report of Business Communications Co, 2004.

[10] 张平. 热喷涂材料[M]. 北京: 国防工业出版社, 2006: 61-62.

[11] 王铀, 杨勇. 热喷涂纳米结构涂层的研究进展及在外军舰艇上的应用[J]. 中国表面工程, 2008, 21(1): 6-15.

[12] Y. Wang, S. Jiang, M. D. Wang, et al. Abrasive wear characteristics of plasma sprayed nanostructured alumina/titania coatings. Wear, 2000, 237(2): 176-185.

[13] 王海斗, 刘家浚, 徐滨士. 复合镀渗MoS2薄膜及其组织性能分析[J]. 金属热处理, 2004, 29(4): 29-32.

[14] M. Suzuki. Comparison of tribological characteristics of sputtered MoS2 films coated with different apparatus. Wear, 1998, 218(1): 110-118.

[15] C. H. Ding, C. H. Liu, Z. M. Yang, Y. P. Wang, Z. B. Sun and L. Yu. Effect of size refinement and distribution of lubricants on friction coefficient of high temperature self-lubricating composites. Composites Science and Technology, 2010, 70: 1000-1005, 3109-3115.

[16] C. H. Liu, C. H. Ding. Microstructure and tribological characterizations of Ni-based self-lubricating coating. Wear, 2010, 268: 599-604.

[17] 王玮, 王引真, 王海芳, 姚海玉. 二硫化钼含量对自润滑涂层组织及性能的影响[J]. 中国表面工程, 2006, 19(2): 43-46.

[18] T. Polcar, M. Evaristo and A. Cavaleiro. Self-lubricating W-S-C nanocomposite coatings plasma processes and polymers, 2009, 6(6): 417-424.

[19] T. Polcar, M. Evaristo and A. Cavaleiro. Comparative study of the tribological behavior of self-lubricating W-S-C and Mo-Se-C sputtered coatings. Wear, 2009, 266(3): 388-392.

[20] J. P. Song, M. Valefi, M. de Rooij and D. J. Schipper. A mechanical model for surface layer formation on self-lubricating ceramic composites. Wear, 2010, 268(9-10): 1072-1079.

[21] Y. Wang, Nanoand submicron-structured sulfide self-lubricating coatings. Tribology Letters, 2004, 17(2): 165-168.

[22] C. B. Wang, D. L. Wang, W. X. Chen, et al. Tribological properties of nanostructured WC/CoNi and WC/CoNiP coatings produced by electro deposition. Wear, 2002, 253(5-6): 563-571.

[23] Y. Wang, Z. Xu. Nanostructured Ni-WC-Co composite coatings fabricated by electrophoretic deposition. Surface and Coatings Technology, 2006, 200(12-13): 3896-3902.

[24] 杨勇, 王铀, 何君琦. 稀土改性热喷涂NiAl金属间化合物涂层[J]. 金属热处理, 2008, 33(4): 19-23.

[25] Y. Wang, C. G. Li, L. X. Guo and W. Tian. Laser remelting of plasma sprayed nanostructured Al2O3-TiO2 coatings at different laser power. Surface and Coatings Technology, 2010, 204(21-22): 3559-3566.

[26] C. G. Li, Y. Wang, S. Wang and L. X. Guo. Laser surface remelting of plasma sprayed nanostructured Al2O3-13wt%TiO2 coatings on magnesium alloy. Journal of Alloys and Compounds, 2010, 503(1): 127-132.