Hans Journal of Nanotechnology

Vol.05 No.03(2015), Article ID:15681,5

pages

10.12677/NAT.2015.53008

Preparation of Nanostructured Materials under Extreme Electrochemical Conditions

Yanling Yang1*, Jingeng Chen2, Qunfeng Zeng3, Qiuxiang Liu1, Keming Liu1, Shifang Xie1, Youliang Zhang1, Deping Lu1

1Jiangxi Key Laboratory of Advanced Copper and Tungsten Materials, Jiangxi Academy of Sciences, Nanchang Jiangxi

2Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education, Northeastern University, Shenyang Liaoning

3Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System, Xi’an Jiaotong University, Xi’an Shaanxi

*通讯作者。

Email: *yanling_yang@126.com

Received: Jun. 29th, 2015; accepted: Jul. 13th, 2015; published: Jul. 16th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Traditional electrodeposition technology mainly emphasizes on the decoration and corrosion resistance of coatings, and the development and application of the electrodeposition technology under extreme electrochemical conditions are often ignored. The preparation of nanostructured materials by the electrodeposition technology under two extreme electrochemical conditions with high current density and pulse current, respectively, was studied in this paper. The results showed that the three-dimensional porous structure materials and bulk nanocrystalline materials could be prepared by adjusting the parameters of the electrodeposition process. In addition, the research status and application of nanostructured materials prepared under extreme electrochemical deposition technology were summarized and reviewed.

Keywords:Electrochemical Deposition, Extreme Conditions, Nanostructured Materials, Pulsed Electrodeposition

极端电化学条件下电沉积制备纳米结构材料

杨艳玲1*,陈进耿2,曾群锋3,刘秋香1,刘克明1,谢仕芳1,张友亮1,陆德平1

1江西省科学院,江西省铜钨新材料重点实验室,江西 南昌

2东北大学材料电磁过程研究教育部重点实验室,辽宁 沈阳

3西安交通大学现代设计及转子轴承系统教育部重点实验室,陕西 西安

Email: *yanling_yang@126.com

收稿日期:2015年6月29日;录用日期:2015年7月13日;发布日期:2015年7月16日

摘 要

传统电沉积技术主要强调材料的装饰性及防腐性,往往忽视了极端电化学条件下电沉积制备技术的开发及应用。本文对极高电流密度和脉冲电流两种极端条件下电沉积技术制备纳米结构材料进行了研究,结果表明:通过调整电沉积工艺参数,可以制备出纳米三维多孔结构材料及块体纳米晶材料。此外,本文还对极端电化学沉积技术制备纳米结构材料的研究应用进行了总结和展望。

关键词 :电化学沉积,极端条件,纳米结构材料,脉冲电沉积

1. 前言

电化学沉积技术是一种传统的材料制备技术,其包括直流电沉积、脉冲电沉积、喷射电沉积和复合共沉积等 [1] 。在传统应用领域,电沉积技术往往强调的是材料的装饰性和防腐性等 [2] ,其通过在电解液中添加表面活性剂和络合剂等,以提高材料的平整度、光洁度及耐蚀性 [3] - [5] 等,可获得结晶细致、致密度高的镀层。

随着现代科技的迅速发展,材料领域对具有纳米结构或特殊功能的新型材料提出了更高的要求。电沉积制备技术具有工艺灵活、参数易控等优点,其可以通过调节脉冲波形、频率、电流密度,改变阴极尺寸、电镀液成分等途径来控制合成具有不同结构及性能的金属材料。反之,我们也可以依据对材料结构及性能的要求调整电沉积工艺参数,制备出具有纳米结构或特殊功能的金属材料。传统的电化学沉积技术往往忽视了其在极端条件下的应用 [2] ,研究极端电化学条件下的电沉积制备技术为纳米结构材料的开发利用提供了一种新思路。因而,本文对极高电流密度和脉冲电流两种极端条件下电沉积技术制备的纳米结构材料进行了研究,并对极端电化学沉积技术的发展及应用前景进行了展望。

2. 极高电流密度下电沉积制备纳米多孔铜

2.1. 实验

电镀电源采用双向脉冲电源,镀液成分为1.5 mol/L H2SO4和0.2 mol/L CuSO4 (室温)。阳极采用电解铜板(纯度高于99.8%),规格为100 × 50 mm2。阴极也采用电解铜板,规格为20 × 10 mm2,阴极背面及侧面用绝缘胶带覆盖。阴阳极之间的间距约为50 mm,施镀时保持阴阳极平行,避免边缘效应和尖端效应。电沉积采用高密度直流电流,阴极电流密度为380 A∙mm−2,镀层形貌采用扫描电镜(JEOL JSM-6360LV)进行观察。

2.2. 结果与讨论

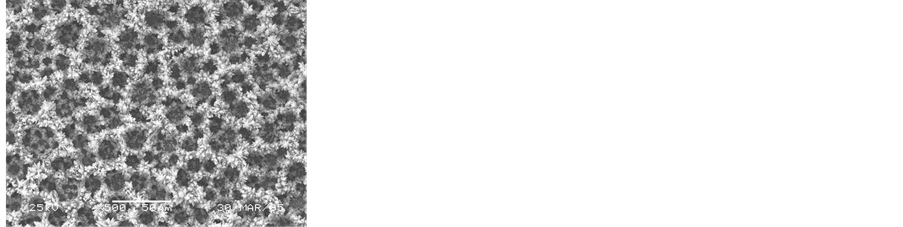

在极高电流密度(380 A∙mm−2)下,不同电沉积时间(5 s、10 s、20 s)制备镀层的表面SEM形貌如图1所示。很明显地,镀层为三维多孔结构材料,孔壁为疏松堆积结构。阴极在极高电流密度下发生高度阴极极化,有大量氢气泡析出并快速逸离。电沉积过程即是以这些氢气泡为模板进行,最终在阴极形成多孔疏松的铜颗粒聚集体结构。阴极析出的氢气泡是一个动态的模板,气泡在向远离电极表面方向运动的过程中极易与相邻气泡合并,从而形成较大体积的气泡 [6] [7] 。因而,随着沉积时间的增加,气泡模板的直径增大,镀层主孔径尺寸逐渐增大。

图2是沉积时间为5 s镀层的高倍SEM图,可以看出,孔壁为枝晶生长结构,孔壁上铜粒子的平均尺寸约为50 nm [6] 。当阴极电流密度足够高时(高于50 A∙mm−2时,阴极电流密度的变化不影响该三维多孔结构的形成。这种多孔纳米结构材料具有较大的比表面积和贯通的结构,在燃料电池、电化学电容器和电化学传感器等领域都有广泛的应用前景 [6] [7] 。

3. 脉冲电沉积制备块体纳米晶镍

3.1. 实验

电镀电源采用双向脉冲电源,镀液成分及工艺条件如表1所示。阳极采用电解镍板(纯度高于99.8%),规格为100 × 70 mm2。阴极采用高纯(99.9%)铜板,规格20 × 10 mm2,阴极背面及侧面用绝缘胶带覆盖。阴阳极间距约为50 mm,施镀时保持阴阳极平行,以使电力线分布均匀,避免边缘效应和尖端效应。

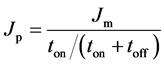

电沉积采用矩形脉冲电流,脉冲导通时间记为ton,脉冲关断时间记为toff,峰值电流密度记为Jp,平均电流密度记为Jm,其中ton、toff和Jm可以在电镀电源的控制面板上进行调节,则可知峰值电流密度Jp为

(1)

(1)

制备两组电沉积样品,分别采用占空比(ton/toff)为0.2 ms/1.8 ms和1 ms/15 ms,平均电流密度(Jm)都为7.5 A/dm2,则峰值电流密度(Jp)分别为75 A/dm2和120 A/dm2。将镀层从阴极上分离,可见镀层表面光洁,厚度约为60 μm。采用TECNAI G220透射电子显微镜(TEM)观察镀层的显微组织。

3.2. 结果与讨论

图3为不同电沉积参数制备镍镀层的TEM图,其中插图为选区电子衍射图谱。可以看出,两个样品的晶粒尺寸皆为纳米量级,晶粒组织较为均匀,无明显孪晶及微裂纹等缺陷。采用脉冲电流进行电沉积时,在脉冲导通时间后,阴极-溶液界面处消耗的阳离子可在脉冲关断时间内得到补充,可以及时消除浓差极化,因而可采用较高的峰值电流密度进行电沉积。此外,由于脉冲关断时间的存在,晶核的长大过程受到阻碍,晶粒不易长大为粗大的晶体组织,因而脉冲电沉积易于获得纳米晶镀层。脉冲电沉积法制得的纳米晶体材料致密度高、晶界洁净、晶粒尺寸均匀,适于用作对纳米材料力学性能和形变机制的研究 [8] - [10] 。脉冲电沉积法还可以通过调节脉冲波形、频率、通断比及电流密度等参数,获得具有不同晶粒尺寸的电沉积材料,目前脉冲电沉积技术已被广泛用作制备纳米晶体材料。

对比图3(a)、图3(b)可见,峰值电流密度较高(图3(b))的脉冲电沉积制备镀层的平均晶粒尺寸略小(分别约为24 nm和21 nm)。这是由于在较高的电流密度下阴极形核率较高,在每个脉冲周期恒定充电情况下,提高电流密度可以降低材料的平均晶粒尺寸。王立平等 [11] [12] 也发现随着脉冲峰值电流密度的提高,镀层的晶粒尺寸显著减小,镀层的硬度等性能明显提高。为保证阴极-溶液界面处的沉积离子能有效补充,采用较高的峰值电流密度时,要结合较短的导通时间和较长的脉冲关断时间,另外,增加电解液与阴极的相对流速,如采用高速冲液或增加阴极旋转速度等方法也是有效的 [13] 。

(a) (b) (c)

(a) (b) (c)

Figure 1. SEM images of deposited Cu with different depositing time: (a) 5 s, (b) 10 s, (c) 20 s

图1. 不同电沉积时间铜镀层的SEM形貌图:(a) 5 s, (b) 10 s, (c) 20 s

Figure 2. High-magnification SEM image of deposited Cu with 5 s depositing time

图2. 电沉积时间为5 s铜镀层的高倍SEM图

(a) (b)

(a) (b)

Figure 3. Bright-field TEM images of the NC Ni electrodeposited at (a) Jp = 75 A/dm2 and (b) Jp = 120 A/dm2

图3. 不同电沉积参数制备镀层的明场TEM图:(a) Jp = 75 A/dm2;(b) Jp = 120 A/dm2

Table 1. Composition of the bath and the condition for plating

表1. 镀液成分和工艺条件

4. 总结与展望

采用极端条件下的电沉积技术还制备出了其他性能优异的材料。如中科院金属研究所通过极端条件下的电沉积技术制备出了具有高密度纳米级孪晶结构的纯铜材料 [14] 。强度和导电性是金属材料的两个至关重要的性能,然而,常用的材料强化技术往往是在二者之间作出权衡,如冷变形、合金化、晶粒细化等,在提高材料强度的同时材料的导电性会明显降低。高密度纳米孪晶铜材料不仅具有极高的抗拉强度,其导电性能也与纯铜几乎相当(97%IACS)。纳米孪晶结构中的共格孪晶界在塑性变形过程中可有效阻碍位错,具有与普通晶界相似的强化效果,孪晶界还可作为位错的滑移面吸纳大量位错。这种纳米孪晶结构材料不仅是传统电沉积制备技术的一个突破,还为进一步发展综合性能优异的纳米材料及其产业化应用提供了重要线索。

在学科交叉领域,将电沉积技术与其他技术相结合,近年来受到了广泛的关注。杨艳玲等 [15] 将超声波技术与电沉积技术相结合,制备出了高致密、高强度的纳米晶体材料。将磁场处理技术与电沉积技术相结合[16] [17] ,磁场与电场发生交互作用,对电沉积过程产生重要影响,可以提高电流效率、改善镀层质量与性能。电沉积技术与其他领域技术的交叉应用,拓展了电沉积技术的应用范围,为学科交叉研究提供了一个新颖的方向。

电化学沉积是一种历史悠久的材料制备技术,其相关理论是湿法冶金、电精练、电铸和电镀等传统工业的基础。目前,基于现代科技的发展要求,研究开发具有特殊结构和特殊用途的电沉积材料已成为主要研究方向。在极端电化学条件下进行电沉积制备技术的探索,通过改变电沉积条件,打破传统电沉积参数范围,采用一种极端条件或几种极端条件的组合,或者将电化学沉积与其他领域技术进行交叉组合,有望制备出新的具有特殊结构或特殊功能的金属/合金材料。

基金项目

国家自然科学基金项目(51464020、51101076);江西省自然科学基金项目(20122BAB206020);江西省铜钨新材料重点实验室开放基金(2013-KLP-03、2010-WT-07);江西省科学院协同创新普惠项目及对外科技合作项目(2013-xtphl-18、2013-xtph2-23、[2014]19)。

文章引用

杨艳玲,陈进耿,曾群锋,刘秋香,刘克明,谢仕芳,张友亮,陆德平, (2015) 极端电化学条件下电沉积制备纳米结构材料

Preparation of Nanostructured Materials under Extreme Electrochemical Conditions. 纳米技术,03,57-62. doi: 10.12677/NAT.2015.53008

参考文献 (References)

- 1. 周绍民 (1987) 金属电沉积. 上海科技技术出版社, 上海.

- 2. 郑加秀 (2007) 极端电化学条件下电沉积银的生长及表征. 硕士论文, 河北师范大学, 石家庄.

- 3. 雷细平 (2012) 镁合金沉积耐蚀金属镀层机理及工艺研究. 博士论文, 湖南大学, 长沙.

- 4. 杨添 (2014) 三价铬电沉积Ni-Co-(Cr)镀层及其耐蚀性研究. 硕士论文, 湖南科技大学, 湘潭.

- 5. 王卫康 (2007) Zn-Fe合金镀层的耐蚀性及其渗氢行为研究. 硕士论文, 西北工业大学, 西安.

- 6. Shin, H., Dong, J. and Liu, M. (2003) Nanoporous structures prepared by an electrochemical deposition process. Advanced Materials, 15, 1610-1614. http://dx.doi.org/10.1002/adma.200305160

- 7. 孙雅峰, 牛振江, 岑树琼, 李则林 (2006) 氢气泡模板法电沉积制备三维多孔铜薄膜. 电化学, 2, 177-182.

- 8. 王桂林 (2003) 电沉积技术在合成纳米材料中的应用研究. 煤矿机械, 11, 27-28.

- 9. Ma, E. (2004) Materials science. Watching the nanograins roll. Science, 305, 623-624. http://dx.doi.org/10.1126/science.1101589

- 10. 谷长栋 (2007) 电沉积纳米结构镍及镍钴合金的微观结构和力学性能. 博士论文, 吉林大学, 长春.

- 11. 王立平, 肖少华, 高燕, 刘惠文, 徐洮 (2005) 脉冲电流密度对电沉积纳米晶镍织构和硬度的影响. 电镀与精饰, 3, 40-42.

- 12. 张艳, 田苗苗, 刘蕾, 彭晓 (2012) 用直流和脉冲电沉积制备Ni-Cr纳米复合镀层. 材料研究学报, 4, 377-382.

- 13. 敖正红 (2013) 超声场中阴极旋转条件下脉冲电沉积Ni-ZrO2纳米复合镀层试验研究. 硕士论文, 河南科技大学, 洛阳.

- 14. Lu, L., Shen, Y.F., Chen, X., Qian, L. and Lu, K. (2004) Ultrahigh strength and high electrical conductivity in copper. Science, 304, 422-426. http://dx.doi.org/10.1126/science.1092905

- 15. 杨艳玲, 申勇峰, 陈进耿, 王沿东 (2007) 超声波搅拌–脉冲电沉积法制备纳米镍. 金属学报, 8, 883-888.

- 16. 寇莹 (2014) 强磁场下电沉积制备Sm-Fe合金薄膜组织与性能的研究. 硕士论文, 沈阳理工大学, 沈阳.

- 17. 汪超 (2011) 磁场中Ni-纳米Al2O3复合镀层制备及其电沉积机理的研究. 博士论文, 上海大学, 上海.