Mine Engineering

Vol.1 No.3(2013), Article ID:12360,4 pages DOI:10.12677/ME.2013.13004

The Development of Tube Blockage Device

Downhole Technology Service Company, Bohai Drilling Engineering Company Limited, Tianjin

Email: mjl2000_ren@163.com

Received: Jul. 12th, 2013; revised: Jul. 28th, 2013; accepted: Aug. 5th, 2013

Copyright © 2013 Jinliang Ma et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

ABSTRACT:

Tube blockage device is a kind of special tools used for wellhead casing and well control device sealing performance testing. We can use the tool to block lower production casing, and establish the unified pressure system between the plugging point and wellhead, well control device, to achieve implementing tightness testing of the Christmas tree, BOP and other well-control devices. The tool is a single one-way valve and one-way cup that constitutes casing plugging structure with special suspension joints completing tool positioning. The one-way valve can allow the fluid flow upward through it and keep sealing while pressure test. It can effectively reduce the fluid drag when the tool runs into the hole. The upper and lower of the tool can be connected after opening the sliding sleeve. This part can effectively reduce the pumping force when tool runs out of the hole. The success of the tool overcomes the technical bottleneck of BOP blind ram pressure test and eliminates the hidden peril of well control when the string is in the hole and the reservoir is opened or wellbore liquid is not at the top.

Keywords: Blockage Device; Structure; Working Principle; Mechanical Performance Calculation

套管堵塞器的研制

马金良,李 哲,陈志忠,李金凤

渤海钻探工程有限公司井下技术服务分公司,天津

Email: mjl2000_ren@163.com

摘 要:

套管堵塞器是用于检测井口井控装置密封性能的专用工具。利用该工具封堵下部生产套管,建立堵塞点与井口井控装置间统一的压力体系,实现对采油树、防喷器等井控装置实施密封性检测。该工具以单流阀和单向皮碗构成套管堵塞结构,以专用悬挂接头完成工具定位。单流阀结构既能允许井内流体通过它向上流动,又能保证井口打压检验时的密封性。该结构设计有效地降低了工具下入时的阻力。打开滑套,可实现工具上下连通,有效降低工具起出时的抽汲力。该工具的研制成功,攻克了油气层打开状态下和井筒处于负压状态下,井内有管柱时对闸板防喷器全封闸板试压的技术瓶颈,消除了井下作业时的井控隐患。

收稿日期:2013年7月12日;修回日期:2013年7月28日;录用日期:2013年8月5日

关键词:堵塞器;结构;工作原理;机械性能计算

1. 引言

在油(气)水井施工过程中,为确保井控安全,必须对油管头与油层套管连接处以及井口防喷器组进行密封性能检验。目前现有工具在某些工况下不能完成对井口井控装置的密封性检测的目的,给井控工作埋下安全隐患。因此,需要研发出一种在各种工况下都能完成对井口井控装置密封性能检测的专用工具。

2. 套管堵塞器的研制

2.1. 套管堵塞器的用途

套管堵塞器可用于检测井口防喷器组的密封性、油管头与套管头连接处的密封性,还可以代替封隔器,用于检测油层套管的密封性。

2.2. 套管堵塞器的结构设计

套管堵塞器主要由悬挂接头、中心管、密封皮碗、滑套、单流阀等机构组成,如图1所示。

2.2.1. 悬挂接头设计

套管堵塞器上部为悬挂接头,外形酷似油管挂,悬挂位置与油管挂相同,方便工具的下入和起出。悬挂接头上设有过流孔,允许试压介质快速通过。

2.2.2. 密封皮碗设计

密封皮碗原料使用丁晴橡胶,经特殊工艺加工制作后,能够承受高温高压,耐磨性能好。皮碗与套管内壁采用过盈配合方式,靠皮碗的弹性扩张力与套管内壁间产生初密封。打压检验时,压力作用在皮碗内,将皮碗紧紧压在套管壁上,增加皮碗密封性能。

2.2.3. 中心管设计

皮碗上部的中心管上设计有油套连通孔,可使中心管内外的压力一致。设计该部分时只需考虑抗拉强度即可。皮碗下部中心管上的油套连通孔由滑套封堵。设计该部分时,既要考虑抗拉强度,又要考虑抗内压强度。

在计算由气体或液体的压力对中心管产生的拉力时,密封皮碗上部的受力面积可近似认为是套管的内截面面积,而皮碗下部的受力面积可近似认为是中心管内截面面积。在承受相同的压力下,皮碗上部的中心管受到的拉力最大。

2.2.4. 滑套设计

滑套利用剪钉固定在中心管内,密封中心管下部的油套连通孔。在套管堵塞器工作结束后,投入一定

Figure 1. Structural diagram of tube blockage device

图1. 套管堵塞器结构示意图

重量的金属棒,撞击滑套上部,滑套下行,打开油套连通孔,实现皮碗上下井筒连通,压力一致。打开滑套后,可减小起工具时产生的抽汲力。

2.2.5. 单流阀设计

单流阀采用钢性锥面密封和橡胶面密封的复合密封方式,利用推力弹簧强迫阀芯与阀座密封。该部件既能够允许井内流体通过它向上流动,又能够保证井口打压时处于有效密封状态,可有效降低工具下入时的阻力。

2.3. 工作原理

将井内管柱连接在堵塞器下方,用提升短节将堵塞器下入井中。当堵塞器进入井筒液面后单流阀开启,井内液体通过单流阀进入堵塞器内腔。当堵塞器被输送至工作位置时,悬挂接头完成在油管头内的悬挂,单流阀关闭,依靠单向皮碗的弹性扩张力与套管内壁间产生初密封,完成井筒封堵。通过从油管或套管打压实现对井口井控装置及油管头与套管头连接处进行密封性检测。堵塞器工作结束后,投入一定重量的金属棒,打开滑套,使皮碗上下井筒连通。用提升短节起出工具。

2.4. 机械性能设计

2.4.1. 套管堵塞器的受力分析

套管堵塞器承受的最大轴向拉力F为悬挂的管柱载荷G与施加工作压力P时产生的最大拉应力Fp之和。拉应力Fp与施加的工作压力P及径向最大承压面积S有关,其关系为Fp = P × S。该工具承受最大拉力的部分主要是皮碗上部的中心管及其连接螺纹。中心管的抗拉强度和螺纹接头的滑脱强度都应该不小于最大轴向拉力F。悬挂接头的机械强度远大于最大轴向拉力F,不作为强度校荷对象。中心管的许用抗内挤压力Pj应不小于最大工作压力P。

2.4.2. 机械强度校荷

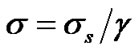

1) 钢体许用应力的计算[1,2]

式中:σs材料的屈服强度,单位为兆帕(MPa);σ材料的许用应力,单位为兆帕(MPa);![]() 安全系数,其范围值 ≥ 1.25。

安全系数,其范围值 ≥ 1.25。

2) 中心管钻孔数量与孔眼半径的计算[3]

式中:k基管开口率,其范围值 < 13.21%;n在25.4 mm长度上沿圆周均匀分布的孔数,无单位;r孔眼半径,单位为mm;D1中心管外径,单位为mm。

3) 中心管最大抗拉强度的计算[1,2]

式中:F1管体抗拉强度,单位为千牛(kN);σ材料的许用应力,单位为兆帕(MPa); 圆周率,取值3.14159;D1中心管外径,单位为毫米(mm);d中心管体内径,单位为毫米(mm)。

圆周率,取值3.14159;D1中心管外径,单位为毫米(mm);d中心管体内径,单位为毫米(mm)。

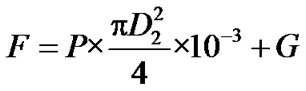

4) 中心管所受最大拉应力计算[1]

式中:F中心管受到的最大拉力,单位为千牛(kN);D2套管内径,单位为毫米(mm);P工具的额定工作压力,单位为兆帕(MPa);G悬挂的管柱载荷,单位为千牛(kN)。

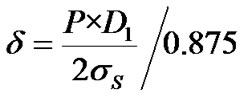

5) 中心管最小壁厚的计算[4]

式中:P工具的额定工作压力,单位为兆帕(MPa);σs材料的屈服强度,单位为兆帕(MPa);![]() 中心管最小壁厚,单位为毫米(mm);D1中心管外径,单位为毫米(mm)。

中心管最小壁厚,单位为毫米(mm);D1中心管外径,单位为毫米(mm)。

2.4.3. 设计结果

按照上述强度校核方法,选用优质合金钢作为钢体材料,按安全系数1.5设计了两套分别适用于5.5英寸和7英寸套管的堵塞器。经计算得出这两套堵塞器的工作压力与最大尾管悬重的关系如表1所示。

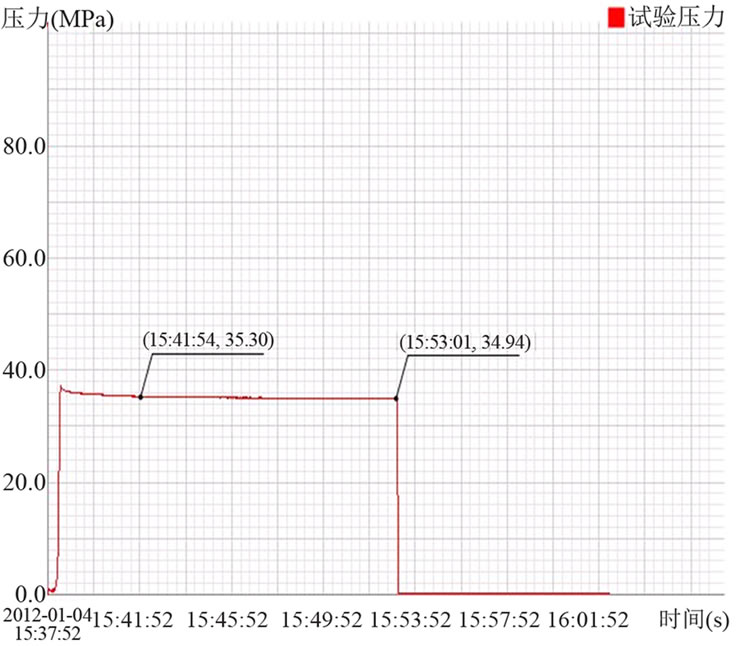

2.5. 室内检验

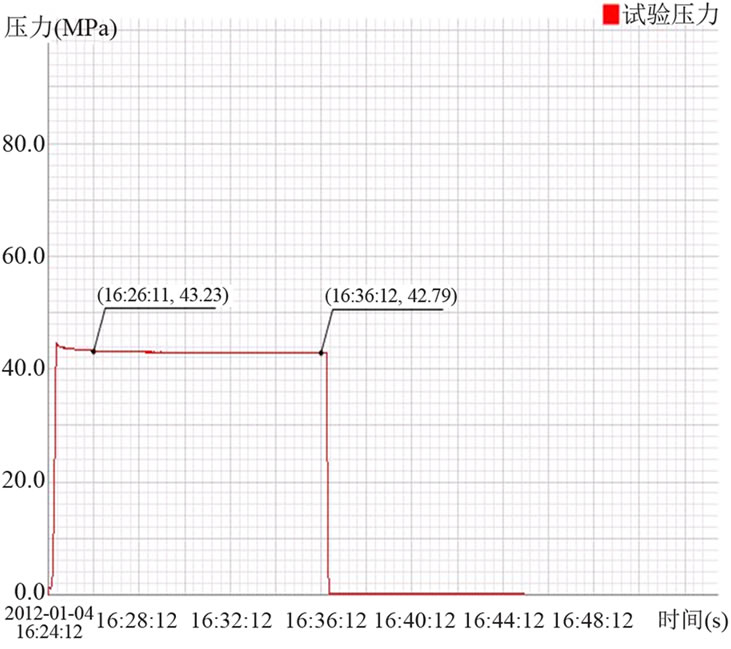

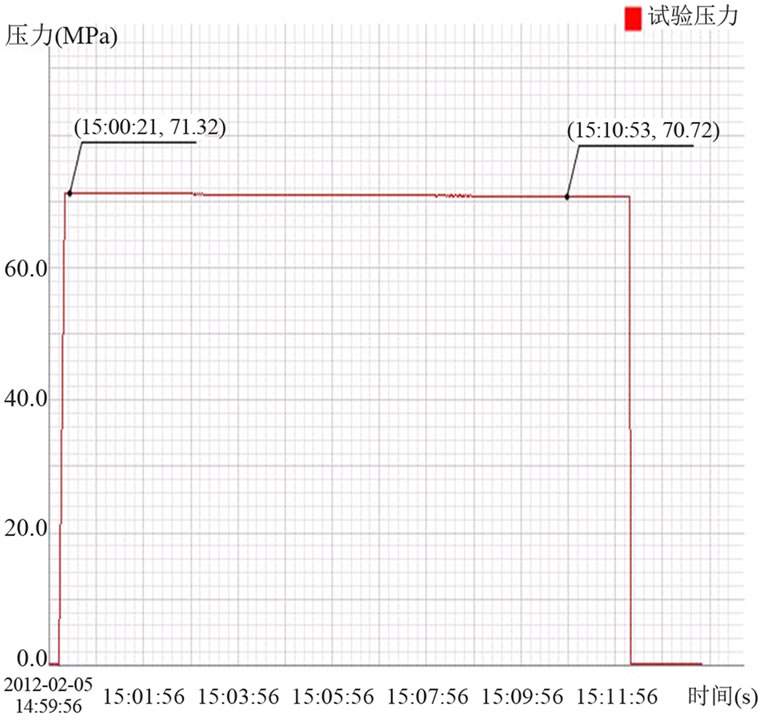

加工出了适用于5.5英寸套管的额定工作压力70 MPa的堵塞器样机一套,并在实验室内进行了性能检测。配合试验的套管内径φ124 mm,油管头额定工作压力105 MPa,试验压力分别为35.3 MPa、43.23 MPa、71.32 MPa,各压力下分别观察10分钟,压降分别为0.36 MPa、0.44 MPa、0 MPa,密封部位均无渗漏,工具结构构件无损伤,检验合格。试压曲线分别如图2~4所示。

Table 1. The relationship between working pressure and suspending weight of the tail tube

表1. 工作压力与尾管悬重关系表

Figure 2. Test pressure 35.3 MPa

图2. 试验压力35.3 MPa

Figure 3. Test pressure 43.23 MPa

图3. 试验压力43.23 MPa

Figure 4. Test pressure 71.32 MPa

图4. 试验压力71.32 MPa

2.6. 现场操作方法及应用情况

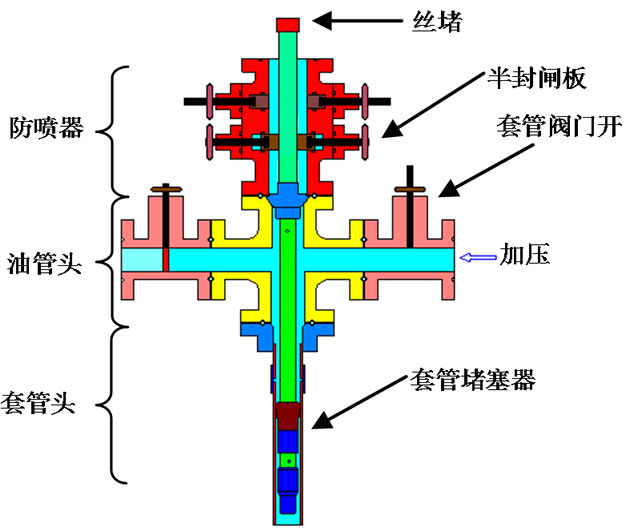

2.6.1. 检测半封闸板密封性的方法

使用与闸板防喷器半封闸板尺寸相匹配的提升短节将堵塞器置于悬挂位置(如图5、图6所示),然后关闭半封闸板,通过套管加压(图5)或油管加压(图6)实施对防喷器半封闸板、防喷器与油管头法兰连接处、油管头与套管头连接处进行密封性检验(注意:套管加压时,提升短节上部需加堵塞装置)。

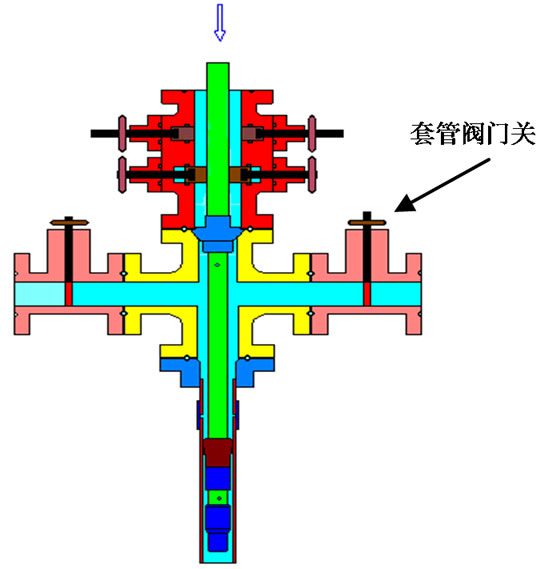

2.6.2. 检测全封闸板密封性的方法

用提升短节将堵塞器下放至工作位置后,卸掉提升短节,关闭闸板防喷器的全封闸板(如图7所示),通过套管加压实施对全封闸板、防喷器与油管头法兰连接处、油管头与套管头连接处的密封性检测。

施工结束后,泄掉井内压力,打开防喷器,下入提升短节,连接悬挂接头,在提升短节内投入铁棒砸开滑套,提出套管堵塞器。

2.6.3. 现场应用情况

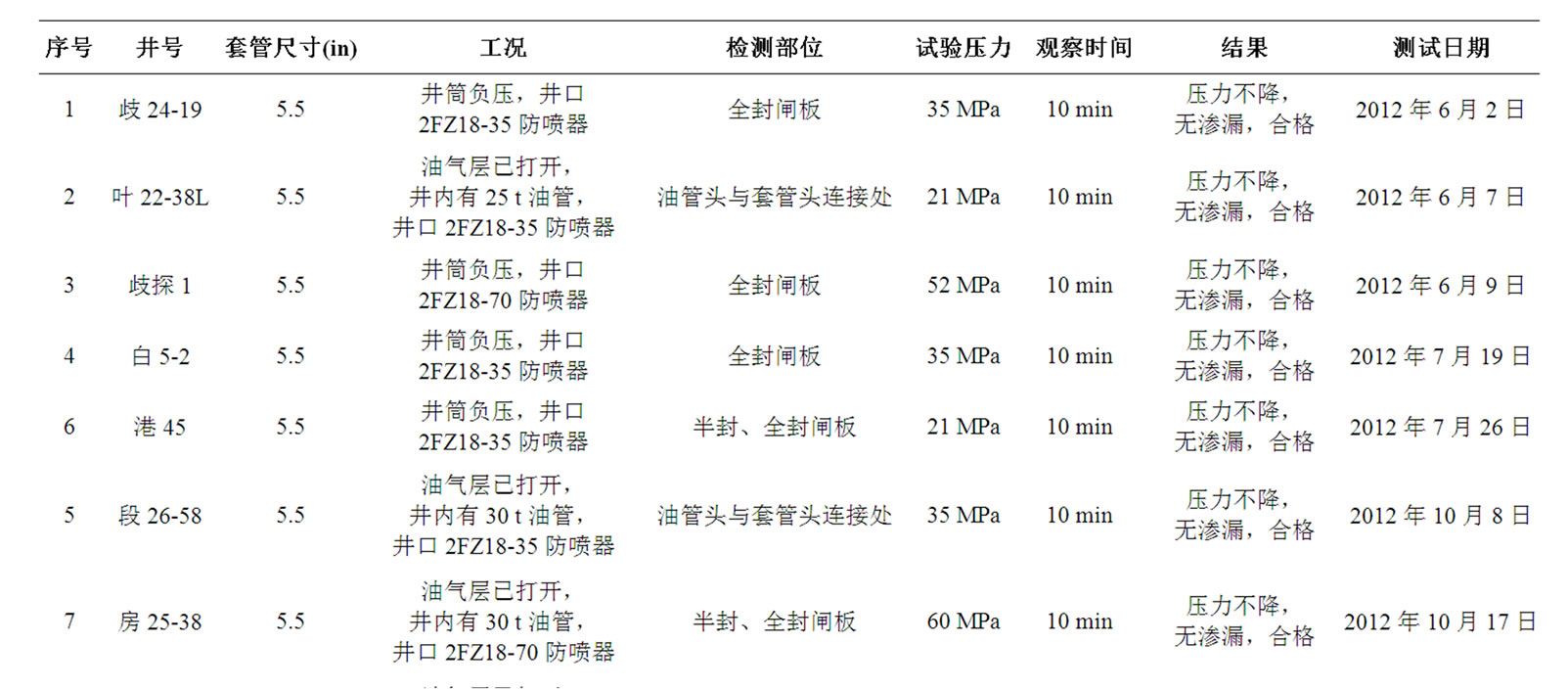

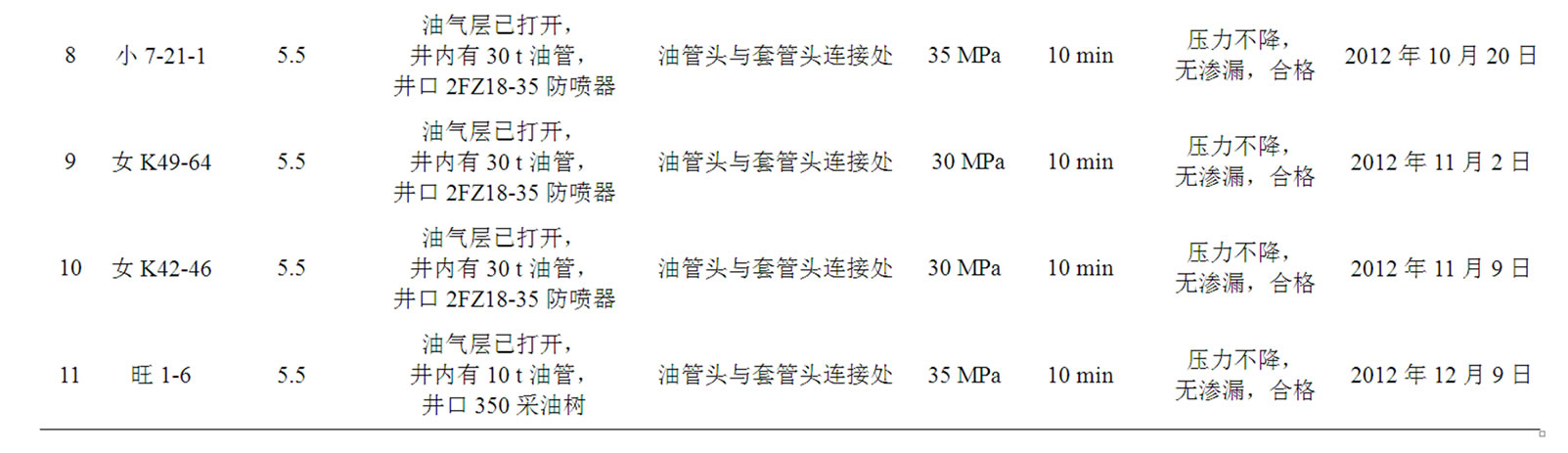

截止2012年12月,套管堵塞器在现场已应用11井次,性能稳定,皮碗未曾更换过,到达现场使用要求,具体应用情况详见表2。

3. 结论

1) 该工具的研制成功,攻克了油气层打开状态下和井筒处于负压状态下,井内有管柱时对闸板防喷器全封闸板试压的技术瓶颈,消除了井下作业时的井

Figure 5. Pressure test to half ram of BOP from annulus

图5. 环空加压检验半封闸板

Figure 6. Pressure test to half ram of BOP from tubing

图6. 油管加压检验半封闸板

Figure 7. Pressure test to bland ram of BOP from annulus

图7. 环空加压检验全封闸板

Table 2. Application of tube blockage device

表2. 套管堵塞器现场应用表

控隐患。

2) 该新型套管堵塞器从结构设计上减小了起工具时的抽汲压力,降低了储层流体进入井筒的风险。

3) 灵活的使用方式,拓展了套管堵塞器的应用范围。

研制出用于5.5英寸、7英寸套管的额定工作压力为70 MPa的系列堵塞器产品,满足了油田开发过程中对井口井控装置现场试压检验的需求,为套管堵塞器的大面积推广应用打下了坚实的基础。

参考文献 (References)

[1] 顾朴, 郑芳怀, 谢惠玲. 材料力学[M]. 大连: 高等教育出版社, 1988: 6-65.

[2] 吴宗泽. 机械设计师手册[M]. 北京: 机械工业出版社, 2002: 152-158.

[3] 李良庆. 筛管抗拉性能分析[J]. 中国造船, 2009, 50(增刊): 348-352.

[4] API 5C3-1994. 套管、油管、钻杆和管线性能的计算和公式公告[S]. 美国石油协会, 1994: 21-22.