Open Journal of Nature Science

Vol.1 No.1(2013), Article ID:11834,4 pages DOI:10.12677/ojns.2013.11001

Electromigration in Lead-Free Solder and Its Avoidance*

1Qianan College, Hebei United University, Qianan

2College of Materials Science and Engineering, Guangxi University, Nanning

3Xingjian College of Science and Liberal Arts, Guangxi University, Nanning

Email: #zyzmatres@aliyun.com

Received: Apr. 7th, 2013; revised: Apr. 20th, 2013; accepted: Apr. 29th, 2013

Copyright © 2013 Jichao Jiang et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

ABSTRACT:

The development of miniaturization and multi-functionality of electronic products increases the current density in lead-free solder joints and promotes the failure caused by electromigration. This paper discusses the physical mechanism of lead-free solder electromigration failure and from the wiring geometry, thermal effect, grain size, dielectric film and other aspects of the electrical factors the impact of migration, introduces the electromigration damage, and then from the structure design, welding process and materials selection and other aspects of suppressing electromigration measures.

Keywords: Lead-Free Solder; Electromigration; Failure of Solder Point; Brittle Intermetallics

无铅焊料的电迁移效应及规避*

蒋积超1,2,凌玉梅2,杨文超3,湛永钟2#

1河北联合大学迁安学院,迁安

2广西大学材料科学与工程学院,南宁

3广西大学行健文理学院,南宁

Email: #zyzmatres@aliyun.com

摘 要:

电子产品的微型化和多功能化发展显著增大了封装焊点的电流密度,也加剧了电迁移引起的焊点失效问题。本文论述了无铅焊料的电迁移失效的物理机制及从布线几何形状、热效应、晶粒大小、介质膜等方面说明电迁移的影响因素,介绍了电迁移的危害,进而从结构设计、焊接工艺和材料的选择等方面分析了抑制电迁移的措施。

收稿日期:2013年4月7日;修回日期:2013年4月20日;录用日期:2013年4月29日

关键词:无铅焊料;电迁移;焊点失效;脆性金属间化合物

1. 引言

近年来,随着人们环保意识的加强、以及金属铅固有的毒性(对人体内神经系统的损坏),禁止铅在电子装配工业中的使用被提上议题。欧盟领导下的电子电气设备废弃组织已要求在2006年前停止在电子装配工业中使用含铅材料[1]。日本知名的电子产品制造商松下、索尼、东芝、日本电气等从2000年开始导入无铅化制程,至今已基本实施无铅化制造,在日本及欧美市场上推出“绿色环保”家电产品。因此,对于电子组装企业来说,无铅焊技术的应用已经是摆在企业面前必须解决的现实问题。新型无铅焊料成分的多元合金化设计已成为趋势和发展的新特点,因为已有无铅锡基焊料存在熔点过高或者过低,要么是固液相线温度相差太大的问题,而通过添加多种合金元素可提高二元共晶合金的力学性能,优化溶剂和焊料合金化还可进一步改善可焊性。

电子器件在服役条件下,电路的周期性通断电和环境温度的周期性变化,会使焊点经受温度循环过程。封装材料间的热膨胀失配,将使焊点中产生应力和应变,而应变基本上要由焊点来承担,造成焊点中裂纹的萌生和扩展并最终导致焊点失效。失效形式主要分为以下三类:

1) 焊接工艺引起的焊点失效

焊点可靠性问题主要来自于生产组装过程和服役过程。焊前准备和焊接工艺中的一些不利因素、焊接过程及焊后检测等设备条件的限制和随后不适当的清洗工艺,以及焊接规范选择的人为误差,都有可能造成虚焊、焊锡短路及曼哈顿现象等焊接故障,从而导致焊点失效。使用过程中冲击、振动等不可避免的因素也会造成焊点的机械损伤,产生焊点裂纹而影响其长期可靠性。同时在厚、薄膜混合电路由于焊料中的锡与镀金或镀银引脚中的金、银形成化合物,会降低焊点的可靠性;而过度的超声波清洗也可能对焊点的可靠性有影响。

2) 时效引起的失效

熔融焊料与基板在界面处形成的金属间化合物,在焊点服役时,随着微观组织的粗化,金属间化合物会不断生长,它的生长动力学影响着焊点的失效。界面处的金属间化合物虽然是焊接良好的一个标志,但随着服役过程中其厚度的增加,会引起焊点中微裂纹萌生乃至断裂。当其厚度超过某一临界值时,金属间化合物会表现出脆性[2];加上服役过程中组元的扩散速率不同还造成Kirkendall空洞,这些因素均有可能导致焊点失效。

3) 热循环引起的失效

电子器件服役时电路的周期性通断和环境温度的周期性变化会使焊点经受温度循环的过程。封装材料里的热膨胀失配,将在焊点中产生应力和应变。如在SMT中芯片载体材料Al2O3陶瓷的热膨胀系数(CTE)为6 × 10−6℃−1,而环氧树脂/玻璃纤维基板的CTE则为15 × 10−6℃−1。一般焊点所承受应变为1%~20%。

在THT工艺中,器件的柔性引脚会吸收由于热失配而引起的大部分应变,焊点真正承受的应变是很小的。而在SMT中,应变基本由焊点来承受,从而会导致焊点中裂纹的萌生和扩展,最终失效。

2. 电迁移现象及原理

电迁移现象是当器件工作时,金属离子沿导体产生质量输运而使导体的某些部位产生空洞或晶须(小丘)的现象。在外加电场下,电子从阴极流向阳极,由于电子和金属离子的碰撞会将一部分动量传递给金属离子,从而使金属离子沿着电子流方向移动。伴随着电子的流动而产生的散射是电迁移动力的来源。图1为电迁移作用力示意图。

Brandenburg和Yeh等人[3]对焊点进行冶金学分析,发现金属离子的迁移是焊点产生电迁移现象的根源。在一定的温度下,金属离子通过金属薄膜中的空位而运动,但自扩散只是随机地引起原子的重新排列,只有受到外力时才可产生定向运动。导致通电导体金属离子迁移的力F有两种:电场力Fq和摩擦力Fe(导电载流子和金属离子间相互碰撞发生动量交换而使离子产生运动的力)。对于铝、金等金属膜,载流子为电子,此时电场力很小,摩擦力起主要作用,离子流与载流子运动方向相同。F = Fq + Fe = Z*qE,其中Z*为有效原子价数;E为电场强度;q为电子电荷。Z* < 0时,金属离子向正极移动;Z* > 0时金属离子向负极移动;Z*的绝对值越小,抗电迁移能力就大。对于铂、钴、金、铝等材料,Z*值分别为+0.3、+1.6、−8和−30。

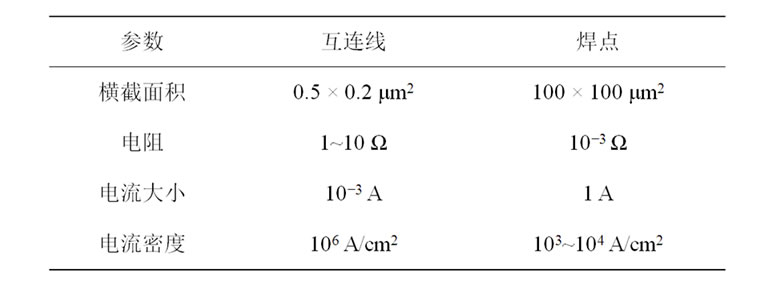

表1列出了焊点与互连线中的电迁移参数。可以看出,在焊点的互连结构中,由于互连引线的截面积比焊点的截面积小两个数量级以上,所以在互连线和焊点之间的界面上会产生很高的电流密度,形成电流密

Figure 1. Schematic diagram of the electromigration force

图1. 电迁移作用力示意图

Table 1. Solder joints and interconnect electromigration comparison

表1. 焊点与互连线中的电迁移比较

聚区。在长度相同的条件下,互连线中电迁移的临界电流密度要比焊点中的约高两个数量级,而在焊点中部的电流密度要比在电流集聚区的数值平均值低一个数量级,这就导致了电迁移失效通常发生在互连线与焊点的连接界面处。在相同长度的条件下,焊点的电阻率比互连线的电阻率小一个数量级,焊点中的电阻值较互连线的电阻值要低得多,电流密度也要低,焊点中间较多孔洞也不会过多的改变电阻值而引起电流集聚,只有那些离焊点和界面较近的孔洞才会减小接触面积,增加接触电阻,产生电流集聚,最终导致电迁移失效[4](如表1)。

3. 电迁移的影响因素

3.1. 布线几何形状的影响

从统计观点看,金属条是由许多含有结构缺陷的体积元串接而成的,则薄膜的寿命将由结构缺陷最严重的体积元决定。若单位长度的缺陷数目为常数,随着膜长的增加,总缺陷数也增大,所以膜条越长寿命越短,寿命随布线长度而呈指数函数缩短,在某值趋于恒定。同样,当线宽比材料晶粒直径大时,线宽愈大,引起横向断条的空洞形成时间愈长,寿命增长。但线宽降到与金属晶粒直径相近或以下时,断面为一个单个晶粒,金属离子沿晶粒界面扩散减少,随着条宽变窄,寿命也会延长。电流恒定时线宽增加,电流密度降低,本身电阻及发热量下降,电迁移效应就不显著。当线条截面积相同时,在条件允许的情况下,增加线宽比增加厚度效果要好。在台阶处,由于布线形成过程中台阶覆盖性不好,厚度降低,电流密度J增大,将易产生断条。

3.2. 热效应

金属膜的温度及温度梯度对电迁移寿命的影响极大,当J > 106 A/cm2时,焦耳热不可忽略,膜温与环境温度不能视为相同。特别当金属条的电阻率较大时影响更明显。条中载流子受到晶格散射、晶界和表面散射等的影响,其实际电阻率高于该材料的体电阻率,使膜温随电流密度增长更快。

3.3. 晶粒大小

实际的铝布线为一多晶结构,铝离子可通过晶间、晶界及表面等三种方式扩散。由于多晶膜中晶界多,晶界的缺陷也多,激活能小,所以主要通过晶界扩散来发生电迁移。在一些晶粒的交界处,由于金属离子的散度不为零,会出现净质量的堆积和亏损。如果进来的金属离子多于出去的,则形成小丘堆积,反之则成为空洞。同样,在小晶粒和大晶粒交界处也会出现这种情况,晶粒由小变大处形成小丘,反之则出现空洞,特别在整个晶粒占据整个条宽时,更容易出现断条,所以膜中晶粒尺寸均匀有利于提高工作可靠性。

3.4. 介质膜

互连线上覆盖介质膜(钝化层)后,不仅可以防止铝条的意外划伤,防止腐蚀及离子玷污,也可提高其抗电迁移及电浪涌的能力。介质膜能提高电迁移的能力是因为它可降低金属离子从体内向表面运动的概率,抑制了表面扩散,也降低了晶体内部肖特基空位浓度。另外,表面的介质膜可作为热沉淀使金属条自身产生的焦耳热能从布线的双面导出,降低金属条的温升及温度梯度。

4. 电迁移现象的危害

4.1. 阴极空洞导致焊点失效

电迁移使得原子源源不断地由阴极向阳极扩散,并逐渐导致在阴极形成空洞,在阳极则发生原子的堆积,这种过程将随导电截面积的减小而加速进行,最终将导致焊点的失效[5]。

4.2. 脆性IMC成为焊点隐患

无铅焊料的电迁移特性使得在阳极基体材料不断地向焊料合金中溶解,在焊料和基体界面形成大量金属间化合物并促使其生长,而在阴极则发生金属间化合物的溶解,这种极性效应造成焊点可靠性隐患[6]。电迁移使得阳极端出现大量的金属间化合物,在阴极端出现微空洞,导致阴极端导电区域减小从而使凸点电阻上升,同时微孔洞附近的电流集中会进一步加速电迁移过程,最后微孔洞逐渐聚集与合并,形成较大的空洞。随着空洞的增大,阴极端导电面积进一步减小,当导电区域的电流密度超过一定的阈值时就会熔断,最终导致断路。使互连凸点中的金属间化合物发生剥离现象,严重降低凸点的机械强度,并在外力的作用下产生互连凸点的断裂;在互连凸点中形成金属小丘还可造成凸点间短路。

4.3. 焊点的蠕变断裂

由于电子元器件中多层材料、钎料及其它封装材料的热膨胀系数(CTE)不同,焊点在工作条件下会经历不同程度的随时间变化的热应力,导致典型的蠕变变形和破坏,成为电子封装微互连中另外一种常见的失效机制。

尹立孟等人[7]分析了不同条件下焊点的蠕变行为,如从图2可以看出焊点的蠕变寿命随电流密度及通电时间的增加而明显降低,随着电迁移通电时间的延长及电流密度的增加,其蠕变应变速率显著增大。电迁移可导致焊点蠕变断裂机制发生明显变化,在高电流密度或长时间通电的电迁移后,微互连焊点在服役条件下会发生由延性断裂向脆性断裂的转变。可以看出,电迁移作用加速了焊点的蠕变断裂。

5. 抑制电迁移效应的措施

5.1. 结构设计

科学合理的设计能够尽量抑制电迁移发生。考虑散热因素合理地进行电路版图设计,尽可能增加条宽,降低电流密度,采用合适的金属化图形(如网络状图形比梳状结构好),使有源器件分散。增大芯片面积,合理选择封装形式,必要时加装散热器防止热不均匀性和降低芯片温度,减小热阻,有利散热,这些均有利于抑制电迁移效应的不利影响。

互连引线的几何尺寸和形状,互连引线内部的晶粒结构、晶粒取向等对电迁移有重要的影响。由于互连引线内部存在的如晶界取向偏差、晶界弯曲、晶粒尺寸偏差、空位以及位错等微观结构差异,产生了不

(a)

(a) (b)

(b)

Figure 2. Creep curves of different electromigration conditions after the simulation of solder joint: (a) Creep curves of solder joint under different time of electromigration (with the constant current density of 1.27 × 104 A/cm2); (b) Creep curves of solder joint under different current density of electromigration (with the constant time of 96 h)

图2. 不同条件下电迁移后模拟焊点的蠕变曲线:(a) 焊点经历不同电迁移时间(电流密度恒定为1.27 × 104 A/cm2)后的蠕变曲线; (b) 焊点经历不同电流密度(通电时间固定为96小时)电迁 移后的蠕变曲线

同迁移速率的原子流。当某一微区流入的原子与流出的原子总数不相等时,就会产生微区的质量变化,形成空洞或原子聚集的“小丘”。电迁移诱发的空洞和小丘会导致集成电路失效,引起可靠性问题。

互连引线电迁移产生的局部缺陷,使得引线的导电面积减小,电流密度增加,形成电流聚集。电流聚集引起了焦耳热效应,使原本可能存在均匀的分布温度发生改变,局部温度升高,并产生温度梯度。由于原子的扩散与温度相关,因此,产生了热应力。热应力梯度与电迁移方向相同,加大电迁移驱动力,加速电迁移现象[8,9]。

引线的形状可以改变电流密度的分布,引起电流聚集,产生局部的空位流增量。电流密度的不均匀分布,造成了90˚角处的电流密度梯度,比45˚角、30˚角时要大,从而导致空位流增量也增大,电迁移现象更为显著电迁移失效不容易在较窄的引线上发生,相反,容易在较宽的引线上发生。

5.2. 焊接工艺

根据不同的焊料控制不同的焊接电压及电流,同时做好焊前焊后准备,严格控制工艺。

5.3. 材料设计

从材料设计的角度出发来合理地控制电迁移效应是提高焊点可靠性的关键环节。例如Co元素的添加能够有效地降低界面处IMC层在保温条件下的生长速率,并提高了钎料基体的稳定性,从而缓解了极化效应[10]。众所周知,在互连引线中加入合金元素的目的是增加电迁移阻力,从而提高MTF。研究表明,在Al的引线中加入0.5%~4 wt%的Cu会提高MTF[11]。Cu在Al原子晶界处的偏析和扩散造成了Al-Cu合金引线中的电迁移阻力的增加;Cu原子与Al原子相比有较高的凝聚能,易在铝的晶界处偏析。其他的与Cu类似的材料也可以提高MTF。三元合金Al-Cu-Mg和四元合金Al-Cu-Si-Mg(4%Cu/2%Si/1.5%Mg)也可以提高MTF,但是由于Mg在高温下容易与氧化,因而,产生了其他问题。四元合金Al-Si-V-Pd(0.1%V/0.1%Pd)也能够提高亚微米引线的MTF。

稀土元素被称为金属中的“维生素”,能够通过少量的加入极大地改变金属的性能。研究表明Sn60/Pb40软钎料合金中加入微量稀土元素镧,可减少金属间化合物的厚度,进而使提高焊点的热疲劳寿命,显著地改善表面组装焊点的可靠性。由于稀土元素与Sn结合的表面能低于与Cu和Ag结合的表面能,在Sn-Ag系合金焊料中加入Ce和La等稀土元素能明显改善合金焊料的表面界面润湿性、蠕变特性和拉伸特性[12]。含稀土元素无铅焊料的研究开发对于降低电迁移效应、提高工作可靠性等方面很有前景。

6. 小结

随着人们环保意识的加强,日本及欧美市场上推出“绿色环保”家电产品。因此,对于电子组装企业来说,无铅焊技术的应用已经是摆在企业面前必须解决的现实问题。文中分析了三种造成焊点中裂纹的萌生和扩展并最终导致焊点失效形式,论述了无铅焊料的电迁移失效的物理机制及电迁移的影响因素,介绍了电迁移的危害,进而从结构设计、焊接工艺和材料的选择等方面分析了抑制电迁移的措施。展望未来无铅焊料的研究开发对于降低电迁移效应、提高工作可靠性等方面很有前景。

参考文献 (References)

[1] C. J. Green. IC packaging [J]. IEEE Transactions on Advanced Packaging, 2001, 8: 33-38.

[2] 韩永典, 荆洪阳, 徐连勇等. Sn-Ag-Cu无铅焊料的可靠性研究[J]. 电子与封装, 2007, 7(3): 4-5.

[3] S. Brandenburg, S. Yeh. Electromigration studies of flip chip bump solder joints. Proceedings of Surface Mount International Conference and Exposition, 1998: 337-344.

[4] 苏宏, 杨邦朝, 任辉等. 无铅焊料的电迁移效应[C]. 第十四届全国混合集成电路学术会议论文集, 2005: 404-410.

[5] H. Gan, W. J. Choi, G. Xu, et al. Electromigration in solder joints and solder lines. Journal of Electronic Materials, 2002, (6): 34- 37.

[6] K. Zeng, K. N. Tu. Six cases of reliability study of Pb-free solder joints in electronic packaging technology. Materials Science and Engineering: R: Reports, 2002, 38(2): 55-105.

[7] 尹立孟, 张新平. 电迁移致无铅钎料微互连焊点的脆性蠕变断裂行为[J]. 电子学报, 2009, 37(2): 253-257.

[8] I. A. Blech, E. S. Meieran. Electromigration in thin aluminum films. Journal of Applied Physics, 1968, 40(2): 485-491.

[9] D. G. Pierce, P. G. Brusius. Electromigration: A review. Microelectronics Reliab, 1997, 37(7): 1053-1072.

[10] 马立民, 徐广臣, 孙嘉等. Sn-3.0Ag-0.5Cu-XCo 钎焊接头金属间化合物层电迁移现象的研究[J]. 稀有金属材料与工程, 2011, 40(2): 438-442.

[11] C. K. Hu, R. Rosenberg and K. N. Tu. Proceedings of stressinduced phenomena in metallization. New York: American Institute of Physics, 1994: 195.

[12] 沈骏, 刘永长, 张培珍等. 无铅焊料研究现状与发展展望[J].功能材料, 2004, 35(4): 403-406.

NOTES

*资助信息:广西“千亿元”产业重大科技攻关项目(桂科攻11107003-1);广西大学广西有色金属及特色材料加工重点实验室开放基金(合同编号:GXKFJ12-01);广西大学行健文理学院科研基金资助项目(项目编号:2013ZKLX02)。

#通讯作者。