Instrumentation and Equipments

Vol.2 No.01(2014), Article ID:13701,8 pages

DOI:10.12677/IaE.2014.21001

The Research and Analysis of Heating Method of Laminating Machine Based on Finite Element

School of Mechanical Engineering, Beijing Institute of Graphic Communication, Beijing

Email: yuansheng-qi@bigc.edu.cn, *pkyang130185@163.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Feb. 15th, 2014; revised: Mar. 5th, 2014; accepted: Mar. 11th, 2014

Abstract

Laminating machine is a kind of post-print equipment that presses a thin film on printing materials to improve the aesthetic and protective effect of product. The heating system is one of the important functional units of laminating machine. It has a great effect on laminating effect to select the appropriate temperature and the complement temperature performance of the system. Currently, there is a variety of heating methods of laminating machine in the market, the most common one of which is conducting oil circulation system, but the fluid properties easily change; that leads to the instability heating effects, therefore, it’s difficult to predict the results. This paper establishes the different temperature model of oil heating system, analyses and solves the surface temperature variation of heating cylinder by the finite element. In addition, it also proposes a new type of heating method, and then it makes the corresponding thermodynamic analysis.

Keywords:Laminating Machine, Conducting Oil, Heating Method, The Finite Element

覆膜机新型加热辊有限元分析

齐元胜,郭 楠,杨培克*,王 岩,王晓华,赵世英

北京印刷学院机电学院,北京

Email: yuansheng-qi@bigc.edu.cn, *pkyang130185@163.com

收稿日期:2014年2月15日;修回日期:2014年3月5日;录用日期:2014年3月11日

摘 要

覆膜机是通过在承印材料上压上一层薄膜来提高产品的美观及保护效果的印后设备。加热系统是覆膜设备重要的功能单元之一,选择合适的温度及系统的补温性能对覆膜效果影响很大。目前,市场上覆膜机加热方式多种多样,其中最常用的方式之一为导热油循环系统,但流体性质容易变化,导致加热效果不稳定,结果很难预测。提出了热力学分析及计算方法,通过有限元分析,建立不同温度下导热油加热系统的模型,通过分析求解,得到热辊表面的温度变化规律曲线,提出了一种新型的加热方式,并对其做了相应的热力学分析。

关键词

覆膜机,导热油,加热方式,有限元

1. 引言

在轻工、食品、印刷、包装、广告、宣传等行业,广泛应用覆膜产品,覆膜产品主要通过覆膜工艺完成,工艺的主要内容是将一定厚度和挺度的纸质印刷品或其他材料作为基体,在其表面粘合一层薄膜,如PET、PVC、PE、PC、CPP等材料,进一步强化产品的防水、防污、耐磨、耐腐蚀等功能,同时兼有一定的光泽度、牢固度[1] 。覆膜工艺主要通过覆膜机来实施。覆膜机主要由输纸系统、供膜系统、覆合加热系统、加压系统、收纸系统、电气控制系统、传动系统等组成。

覆膜工艺可以显著增加产品的价值,已经成为印品增值的主要方式之一。影响覆膜产品质量和精度的关键因素包括温度、压力和速度等,其中温度为主要因素,温度主要由加热辊的结构方式、加热方式、介质的性质等决定的。目前国内覆膜机多数为仿制产品,在加热辊技术方面研究较少,缺乏没有定量研究和详细的设计技术基础,因此制约着覆膜技术的进一步发展,研究覆膜加热机理及分析影响因素,对提高覆膜工艺技术水平具有重要意义,同时在节能降耗环保等方面具有实际意义。

2. 覆膜机加热辊加热原理及分类

温度是薄膜与印刷品复合生产的首要因素。当薄膜上的热熔胶被加热到熔融状态,其流平性、黏度、结晶度主要由温度来决定。只有正确控制压合区的温度,才能使预涂膜在薄膜上的固态热熔胶层彻底熔融成为粘流状态,并具有合适的流动性以实现对印刷品表面的润湿粘结,同时保证复合后即固化[2] 。

在选择和设计覆膜部加热辊方面,以保证满足产品需要为前提,选择合适的热辊筒的类型及加热方式,使工作中热辊的轴向、周向表面温度保持一致和稳定。根据文献资料及市场调研,总结出表1,现有不同加热方式的各自特点[3] -[5] 。不同的加热方式,需要不同材料的热辊筒,常见的热辊筒类型有:金属网纹辊、金属波纹管、电热管、石英管等。

综合来看,现有的加热方式都不是很理想,如直接加热式热效率低,外部循环加热式容易出现泄漏及温度不均的情况,其它几种加热方式成本又太高,所以在热辊加热方法需要更好的设计与创新。

3. 不同传热方式的热力学分析

3.1. 导热油循环加热系统的热力学分析

导热油循环加热系统是目前覆膜机市场上最常用的加热方式之一,主要由导热油加热器、输油泵、

热辊及管路系统组成。由于导热油流体性质随温度变化较大,其覆膜效果很难预测的。通过热力学分析软件,了解热辊工作过程中的加热速率及温度分布等参数。图1,图2为导热油热辊的三维模型及截面图。

3.1.1. 计算方法

下面以算例来说明加热计算方法:

表1. 现有不同加热方式的各自特点

Figure 1. The 3D model of the conducting oil heating cylinder

图1. 导热油热辊三维模型

Figure 2. The sectional view of the conducting oil heating cylinder

图2. 导热油热辊截面图

系统模型及仿真参数设定:

热辊材料选择45号钢,由于所选覆膜工作温度的温差不大,可假定热辊的各项物理参数不随温度变化,具体数据如表2。

在ansys有限元仿真软件中,根据上述参数选定材料类型及单元格类型,建立几何模型。对模型进行合理的网格划分之后,施加相应的初始温度及对流载荷,设置载荷步时间及时间步长分别为20,0.01,最后进行求解计算(计算模型如图3所示)。

导热油的选择。该循环系统选用牌号为YD-320的导热油,其部分物理性质如表3所示。

加热辊内壁与导热油的对流传热相关几何参数设定。加热辊内壁直径d为220 mm,加热辊外壁直径D为240 mm,加热辊辊长l为1200 mm,辊壁厚δ为10 mm,假设导热油工作时在热辊中的平均流速u为3 m/s。

计算不同温度下的对流换热系数。

T = 100℃时,导热油的普朗特数Pr = Cp∙μ/λ = 2.22 × 103 × 2.67 × 10−3/(1.162 × 0.127) = 40.17;

导热油的雷诺数e = d∙u∙ρ/μ = 1.2 × 3 × 831/(2.67 × 10−3) = 1.12 × 106;

热辊管长与管径之比d/r = 1200/220 = 5.45 < 60。

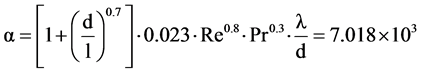

应用考虑短管修正后的迪图斯–贝尔特关联式计算:

Nu = cl0.023Re0.8Pr0.3其中cl = 1 + (d/l)0.7

此公式的适用范围:Re ≥ 104;0.7 ≤ Pr ≤ 160。其中,

热辊内导热油的对流换热系数为:

T = 120℃时,

导热油的普朗特数Pr = Cpžμ/λ= 2.29 × 103 × 1.65 × 10−3/(1.162 × 0.126) = 25.80

导热油的雷诺数Re = džužρ/μ = 1.2 × 3 × 818/(1.65 × 10−3) = 1.78 × 106

热辊内导热油的对流换热系数为:

T = 140℃时,

导热油的普朗特数Pr = Cpžμ/λ = 2.36 × 103 × 0.923 × 10−3/(1.162 × 0.125) = 15.00

导热油的雷诺数Re = džužρ/μ = 1.2 × 3 × 805/(0.923 × 10−3) = 3.13 × 106

热辊内导热油的对流换热系数为:

3.1.2. 系统热力学分析结果

随着计算机技术的发展,目前市场上出现了很多可以计算分析热力学性质的分析软件,如ANSYS,是分析热力学最常用的有限元分析软件之一,在许多工程应用中都有广泛的应用[6] 。本文用ANSYS对100℃、120℃、140℃的导热油,相应热辊外表面温差为5℃,三种情况进行有限元分析。结果如下:

(1) 热辊外壁温度95℃,导热油100℃时,分析结果云图及节点随时间的温度变化如图4、图5所示。

表2. 热辊的部分物理性质参数

Figure 3. The heating cylinder model of conducting oil system

图3. 导热油循环系统的热辊模型

表3. 某国产YD-320导热油的部分物理性质参数

Figure 4. The temperature nephogram of section of heating roller at the 100˚C of conducting oil

图4. 100℃导热油下热辊截面的温度云图

(2) 热辊外壁温度115℃,导热油120℃时,分析结果云图及节点随时间的温度变化如图6、图7所示。

Figure 5. The node temperature changes of heating roller over time at the 100˚C of conducting oil

图5. 100℃导热油下热辊节点温度随时间的变化

Figure 6. The temperature nephogram of section of heating roller at the 120˚C of conducting oil

图6. 120℃导热油下热辊截面的温度云图

Figure 7. The node temperature changes of heating roller over time at the 120˚C of conducting oil

图7. 120℃导热油下热辊节点温度随时间的变化

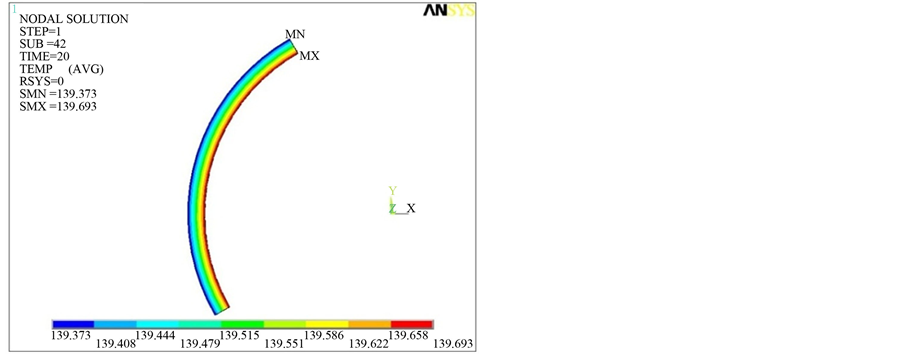

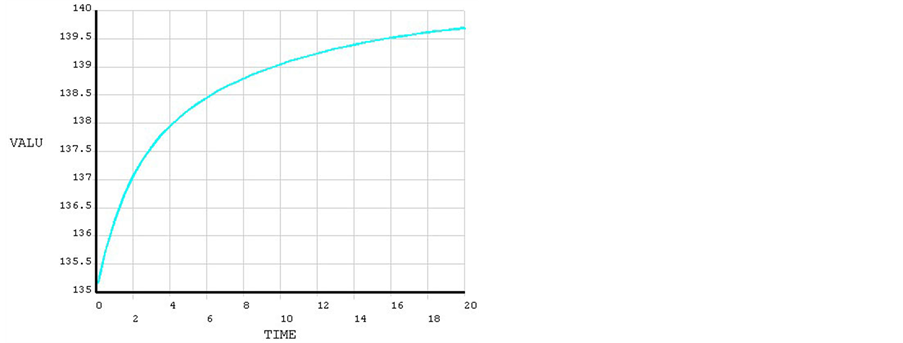

(3) 热辊外壁温度135℃,导热油140℃时,分析结果云图及节点随时间的温度变化如图8、图9所示。

从上面分析结果来看,导热油与热辊表面的温差均为5℃,经相同时间,100℃、120℃、140℃三种温度下导热油对热辊的效果与目标温度值的偏差分别为:0.7331℃、0.507℃、0.307℃。由此可看出,温度越高,传热速率越快,热辊表面的最终温度达到目标值所需时间越短。由于导热油循环加热系统的热效率及补温效果随温度变化较大,增加了温度控制的难度,温控精度也不容易保证。

4. 新型热辊加热方式

本文提出一种新型的热辊加热方式,在热辊内壁安装多个均匀分布的加热圈,当电源接通时,加热圈开始升温,并同时将温度传递给热辊。加热圈是一种成熟且成本较低的材料,温控系统也比较完善,且导热性好、物理性质稳定。

4.1. 加热圈的物理参数

常用加热圈的材料有不锈钢、铸铝、陶瓷等,本设计中的加热圈选用导热性能较好的合金钢,其物

Figure 8. The temperature nephogram of section of heating roller at the 140˚C of conducting oil

图8. 140℃导热油下热辊截面的温度云图

Figure 9. The node temperature changes of heating roller over time at the 140˚C of conducting oil

图9. 140℃导热油下热辊节点温度随时间的变化

理性质如表4。

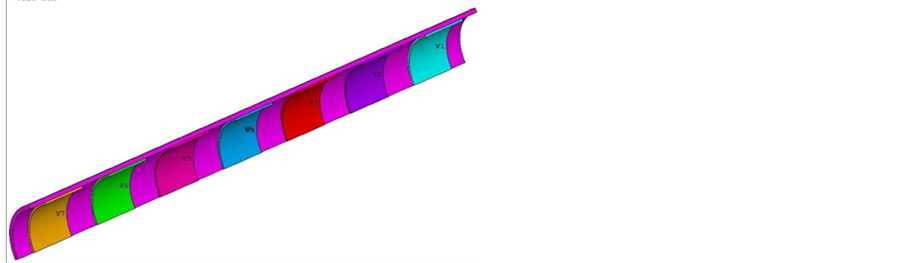

4.2. 系统模型及设定仿真参数

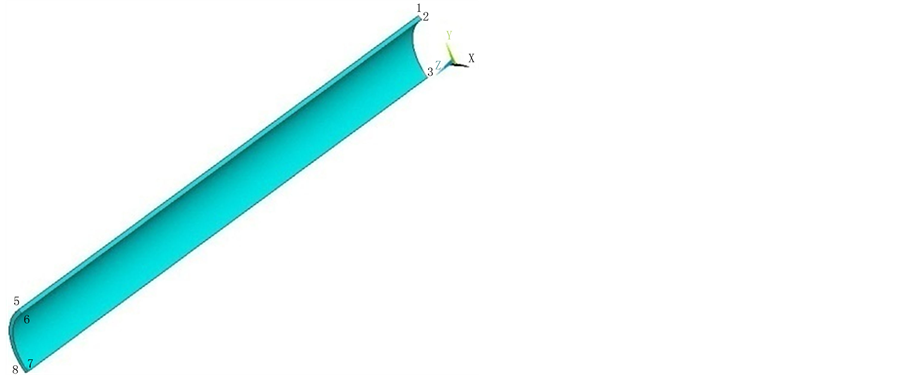

热辊内均匀分布7个加热圈,其几何尺寸为:内径214 mm,外径220 mm,长度100 mm,间距为70 mm;热辊内径220 mm,外径240 mm,长度1200 mm,材质选用45#钢。在软件中选择相应的单元类型,设置材料性质,然后建立系统的简化模型。之后,在加热圈内壁及热辊外表面施加相应的初始温度,设置载荷步时间及时间步长分别为20,0.01,最后进行求解计算(图10)。

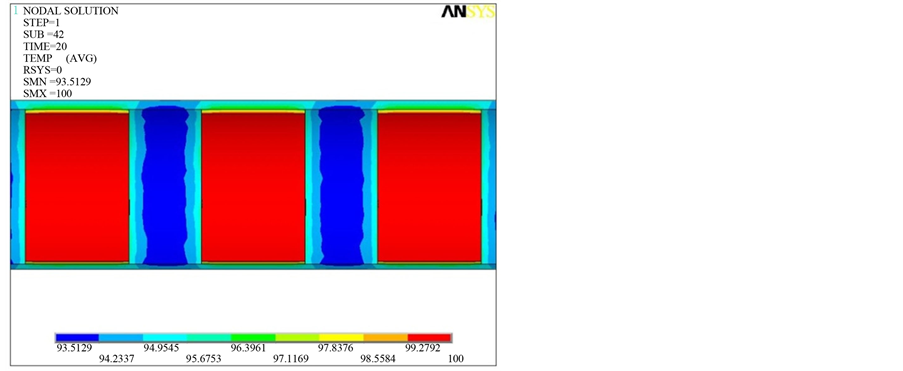

4.3. 系统热力学分析结果

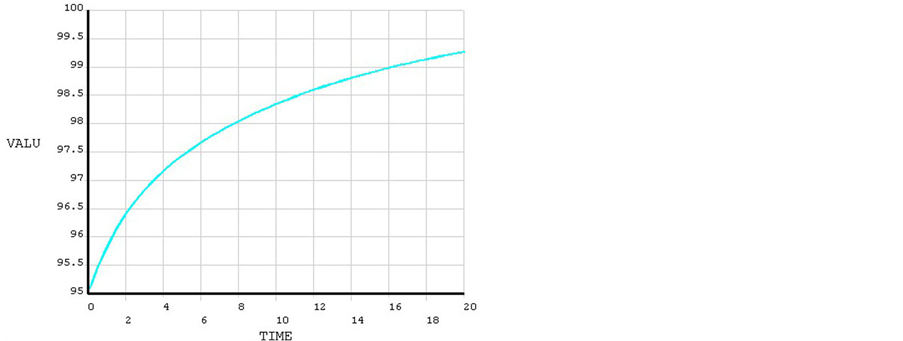

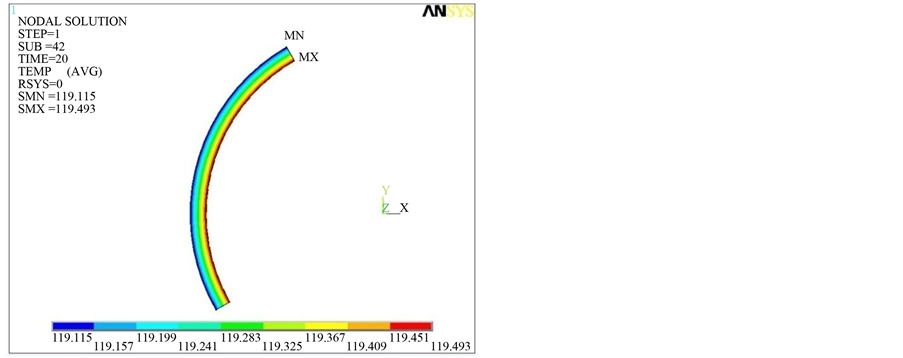

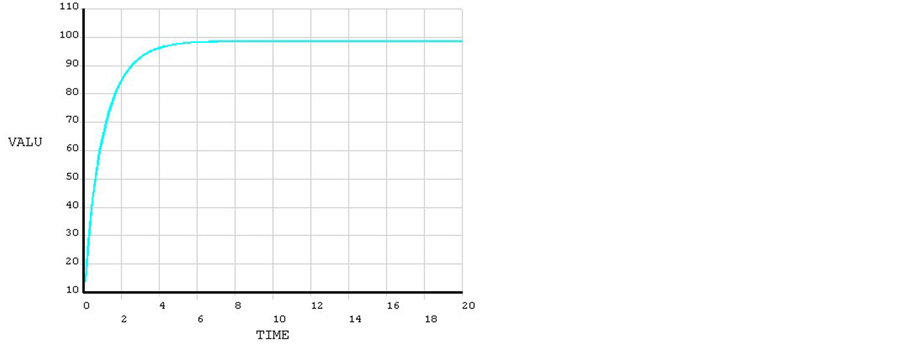

对于覆膜机加热系统,主要评价指标是温控精度和加热速度,前者主要与温度控制系统的精度有关,对比导热油循环系统,金属材质的加热圈热力学性质相对流体随温度变化小很多,温度控制相对简单,本次分析主要是关于后者,从有限元热力学分析结果(如图11、图12)来看,热辊表面温度0℃上升到100℃

表4. 加热圈的部分物理性质参数

Figure 10. The roller model of new heating method

图10. 新型加热方式的滚筒模型

Figure 11. The temperature nephogram of the radial of heating roller

图11. 热辊径向的温度云图

Figure 12. The system node temperature changes over time

图12. 系统节点温度随时间的变化

仅需很短的时间,7 s时就温度就趋于稳定,加热圈的传热速度快,且补温效果好,热效率高。

5. 小结

本文基于介绍了现有研究及应用的覆膜机热辊加热技术,基于有限元分析理论,对导热油循环加热系统进行热力学分析及计算,了解了此系统的各种热力学性能及效率;此外还提出了一种新型的加热方式,对其进行了简单的热力学分析,但由于这种加热方式仅停留在理论设计阶段,加热圈在热辊的安装方式,温度控制系统设计,热辊结构设计等方面的问题还没有解决,因此,分析结果与实际操作还存在一定的差距,需要更近一步的研究。

基金项目

北京印刷学院科技项目资助:编号(654651)北京市教委科技面上项目资助:编号(18190114/015)。

参考文献 (References)

- [1] 邓普君, 等 (2010) 印刷工艺对覆膜质量的影响研究. 包装工程, 17, 152-154.

- [2] 阮菀 (2009) 影响预涂膜覆膜质量的主要因素. 中国包装报, 2009-3-1.

- [3] 张海燕, 等 (2010) 覆膜机热辊筒及加热系统研究. 中国印刷与包装研究, 1, 37-41.

- [4] 徐天桂, 等 (2009) 覆膜机的加热辊. CN 200820034497.9, 2009-02-11.

- [5] Fletcher, L.S. and Peterson, G.P. (1992) Heat transfer cylinder. US 5119886, 1992-07-09.

NOTES

*通讯作者。