Material Sciences

Vol.3 No.2(2013), Article ID:9695,3 pages DOI:10.12677/MS.2013.32019

The Forming Mechanism of the White Spot on the Chemical Conversion Coating of the Die-Casting Magnesium Alloy

1College of Material Science and Engineering, North University of China, Taiyuan

2College of Material Science and Engineering, Taiyuan University of Technology, Taiyuan

Email: ltns_521@163.com, 251630506@qq.com

Received: Dec. 21st, 2012; revised: Jan. 19th, 2013; accepted: Feb. 16th, 2013

ABSTRACT:

The forming mechanism of the white spot of the die-casting magnesium was investigated by means of SEM and OM. The roughness of the white spot was also tested. It indicated that the larger α phase caused by the uneven temperature distribution of the die result in the formation of the white spot. It can be improved by changing the agent spaying parameter.

Keywords: Magnesium Alloy; Corrosion Resistance; Chemical Conversion; White Spot

镁合金压铸件化成后表面白斑形成机理

韩民杰1,刘宝胜2

1中北大学材料科学与工程学院,太原

2太原理工大学材料科学与工程学院,太原

Email: ltns_521@163.com, 251630506@qq.com

摘 要:

本文研究了镁合金压铸件化成处理后表面白斑形成机理,对其形态和组织进行了SEM及金相显微观察,并对其表面进行了粗糙度分析试验。结果表明:异型大块α相是白斑形成的主要原因,而白斑出现的本质是在压铸过程中,由于模具表面温度不一致,使得铸件表面形成粗大的先析α相,改变喷涂离型剂方法可消除此种不良现象。

收稿日期:2012年12月21日;修回日期:2013年1月19日;录用日期:2013年2月16日

关键词:镁合金;耐蚀性;化成;白斑

1. 引言

镁合金以其轻质量,比强度、比刚度高以及良好的抗电磁辐射能力等特性已在3C(汽车、航空、电子产品)[1,2]领域得到非常广泛的应用。然而,镁的耐蚀性极差(标准电极电位为−2.37 V)[3],极易受到腐蚀,使其应用受到极大的限制。

目前,国内外所采用的防腐措施主要有阳极氧化、微弧氧化、激光表面合金化、表面充填密封和化学镀及电镀等[4]。化成处理因其操作简单,成本低廉而成为镁合金防腐蚀最广泛的方法[5,6],而其中的磷化膜处理又由于其环保性能好而成为取代铬酸盐膜最好的选择[7]。但是在实际生产过程中,磷化膜处理后经常发现各种各样的缺陷,严重影响产品质量,本文主要针对化成后表面白斑的形成机理进行分析,并提出相应的改善对策。

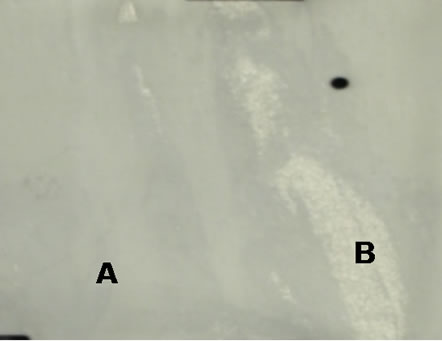

镁合金薄壁压铸件(肉厚为0.5~0.8 mm)化成处理后,在不同位置出现了数量、大小不等的白斑,如图1所示,A处为正常的化成膜,B处为表面的白斑,正反面位置基本对称,呈穿透性白斑。该种白斑呈不规则岛状,分布较密。该压铸件压铸参数如表1所示。

Figure 1. Surface morphology of the die-cast after chemical conversion treatment with white spots

图1. 镁合金压铸件表面化成处理后出现的白斑宏观形貌

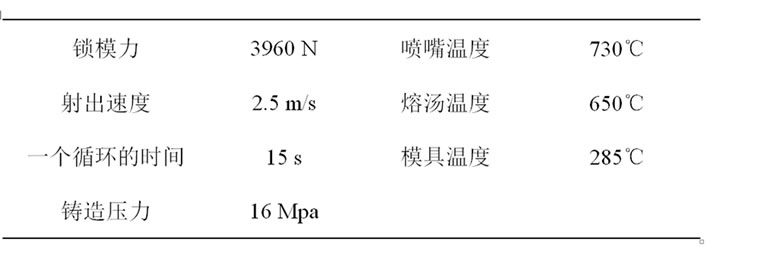

Table 1. Die-casting parameters for the casting

表1. 压铸件的压铸工艺参数

2. 实验方法

利用MAHR M1表面粗糙度测量仪测量化成膜正常区域与白斑区域的表面粗糙度。从该产品带有缺陷的某一压铸件截取约30 × 30 mm2的试样,研磨去表面化成膜后用电火花原子发射光谱仪测试其化学成分。通过JSM-6390扫描电子显微镜观察分析白斑形貌。利用ZEISS金相显微镜对化成处理后出现的白斑表面、截面进行观察分析。

3. 实验结果

3.1. 表面粗糙度

表面粗糙度测试显示,正常的化成膜的中心线平均粗糙度值(Ra)为0.823 μm,白斑区域平均值Ra为3.575 μm,白斑区域表面较正常区域明显不平整,白斑处出现一定程度的下凹。

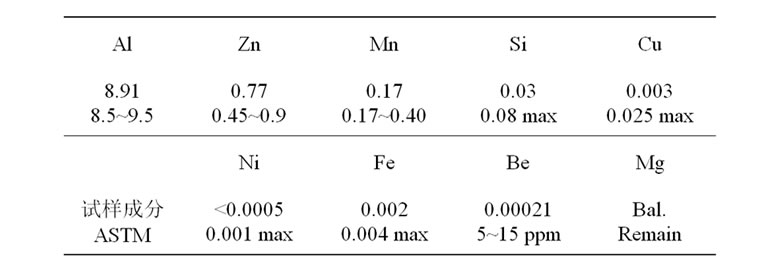

3.2. 基体化学成分

火花原子发射光谱仪测试结果表明,该试样基体成分基本符合ASTM B 93/B 93M-04标准,如表2所示。

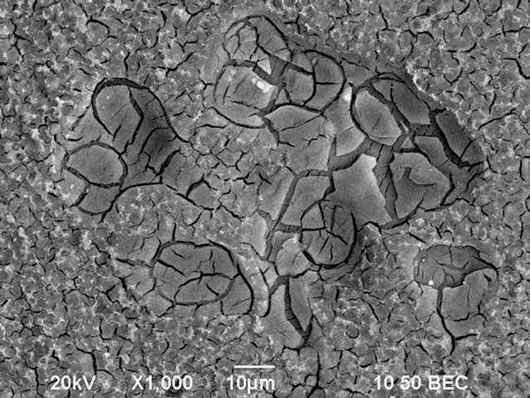

3.3. 表面SEM形貌观察

图2是该产品表面化成膜的微观形貌,可以看出

Table 2. Chemical composition of the sample (wt%)

表2. 试样化学成分(wt%)

Figure 2. The SEM morphologies of sample surface

图2. 样品表面SEM形貌观察

正常的化成膜与白斑处的转化膜存在很大的差别:正常的化成膜,膜层致密平整,“晶粒”尺寸均匀,裂纹分布一致;而白斑处的表面形貌呈岛状,岛状白斑尺寸大小不一,分布于正常的化成膜之间。

3.4. 金相组织观察

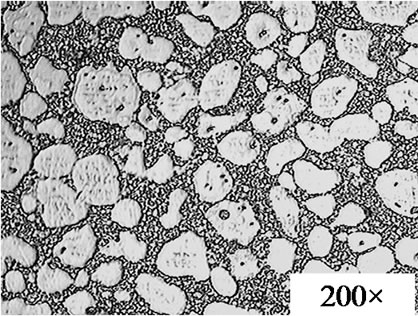

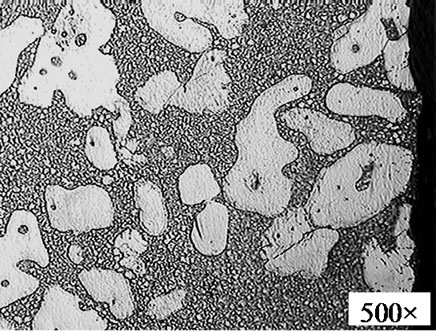

图3所示为含白斑的化成膜的表面微观形貌。图3(a)为直接在金相显微镜下观察的形貌。从图可以看出,白斑处出现了许多的岛状组织,大小不均。图3(b)为正常化成膜的显微组织,化成膜结构均匀致密,而从图中发现两者是有很大差别的,图3(b)为细小的共晶(α + β)组织,而图3(a)则由很多形态各异的先析α相+共晶(α + β)组织组成,且先析α相部位最终导致形成的化成膜表面白斑的出现。

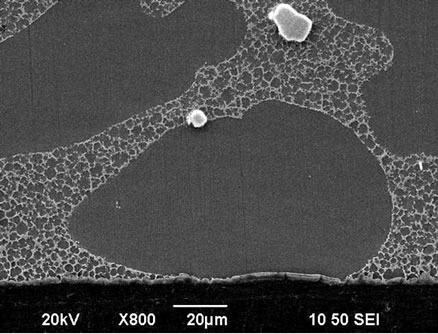

图4是白斑处横截面金相组织和SEM图,值得注意的是先析α相处的表面呈弧状下凹,这可能是因为在化成膜形成过程中先析α相发生了一定程度的腐蚀溶解所致。

正常的压铸组织中,α相的腐蚀溶解终止于网状分布的β相,故腐蚀程度较轻,表面基本平整。而先析α相由于没有网状分布的β相的保护而发生较严重的腐蚀溶解,致使表面形成弧状下凹,这也是白斑处表面粗糙度大于正常转化膜的主要原因。

(a)

(a) (b)

(b)

Figure 3. Metallographical morphologies of different positions: (a) matrix under white spots; (b) matrix under normal coating

图3. 金相组织:(a) 白斑下基体组织;(b) 正常化成膜下的基体组织

Figure 4. Metallographical and SEM morphology of cross-section under bright spots

图4. 白斑处横截面金相组织及SEM图

4. 讨论

4.1. 白斑的形成

1) 先析α相的腐蚀溶解

先析α相的腐蚀溶解发生在活化阶段,这是由于活化液为酸性溶液,而先析α相含Al量较少,耐蚀性较差,与活化液发生化学反应,正常基体由于存在网状分布的β相而得到保护。粗大的先析α相由于其裸露面积较大,无网状β相的保护,故发生了一定程度的腐蚀溶解,从截面处观察呈弧状下凹,导致宏观表面的凹凸不平。

2) 先析α相对化成膜的影响

化成成膜过程本质上是电化学反应过程,由于镁合金中富Mg的α相的电极电位(−1.73 V)比富Al的β相电位(−1.0 V)低得多,所以,成膜时β相作为有效阴极将导致α相产生大的阳极极化。宋光铃等[9]曾用不同Al含量的镁合金模拟了初生α相和共晶α相的腐蚀电化学行为,发现阳极极化较大时共晶α相比初生α相的电化学活性高。因此,在化成处理溶液中,共晶α相优先发生金属阳极溶解,同时β相上进行的阴极析氢反应导致溶液局部pH值升高,扩散到共晶(α + β)相的金属离子和 离子将发生反应而生成磷酸盐沉淀、优先在该位置形核,故在共晶(α + β)区域的转化膜最厚,膜层连续均匀。

离子将发生反应而生成磷酸盐沉淀、优先在该位置形核,故在共晶(α + β)区域的转化膜最厚,膜层连续均匀。

根据这一成膜机制,合金组织中共晶(α + β)相体积分数越大,分布越均匀、连续,则越有利于转化膜的形核和生长,越容易更快地形成完整致密的膜层。正常的压铸AZ91D镁合金组织为细小的共晶(α + β),成膜时扩展速度快,故膜层最为均匀、致密,耐蚀性好,即对基体有很好的保护作用;而白斑处基体的组织为粗大的先析α相,成膜时扩展较慢,所以其磷化膜的形核和生长速率较慢,在相同的成膜时间内生成的转化膜较薄,并且所生成的转化膜与基材的结合力差,容易剥落。

由于先析α相无Al或低Al保护,故在活化阶段发生腐蚀溶解而形成弧状下凹,且膜层生长速度较慢,膜层较薄。先析α晶粒尺寸较大,表面平整,接近镜面反射,成为白斑。而正常的组织由共晶(α + β)组成,易散射,故不能形成白斑。

4.2. 改善对策

白斑出现的本质是在压铸过程中,由于模具表面温度不一致,使得铸件表面存在粗大的先析α相所致,故白斑的消除就是要得到均匀细小的压铸组织,因此消除白斑的办法就得从模具上的热点入手,首先要均匀喷涂离型剂,并适当延长离型剂喷涂时间,从而使模具表面形成的薄膜均匀,表面温度一致,模具各部分散热均匀,同时也可适当降低熔液的温度,加快凝固,使组织更加均匀细小。实际生产中已按照建议改善,白斑异常最终得到有效控制。

5. 结论

白斑的形成主要是基体组织中存在较大块先析α相所致。由于先析α相耐腐蚀性较差,所以在化成前处理的活化处理中,先析α相发生少量的腐蚀溶解,使该部位呈弧状下凹,并且由于粗大的α相上膜层较薄,最终导致磷化膜宏观白斑的出现。解决白斑的办法就是消除模具上的热点,均匀喷涂离型剂,并可适当延长离型剂喷涂时间,使模具表面形成均匀的薄膜,表面模温一致,模具各部分散热均匀,同时也可适当降低熔液的温度,加快凝固,使组织均匀细小。

参考文献 (References)

[1] Y. Kojima. Plat form science and technology for advanced magnesium alloys. Materials Science Forum, 2000, 350-351: 3- 18.

[2] R. M. Wang. Microstructures and dislocations in the stressed AZ91D magnesium alloys. Materials Science and Engineering: A, 2002, 344(1): 279-287.

[3] M. Zhao, S. S. Wu. A chromium-free conversion coating of magnesium alloy by a phosphate-permanganate solution. Surface and Coatings Technology, 2006, 200(18-19): 5407-5412.

[4] C. S. Lin, H. C. Lin. Formation and properties of stannate conversion coatings on AZ61 magnesium alloys. Corrosion Science, 2006, 48(1): 93-109.

[5] A. L. Rudd, C. B. Breslin and F. Mansfeld. The corrosion protection afforded by rare earth conversion coatings applied to magnesium. Corrosion Science, 2000, 42(2): 275-288.

[6] M. A. Gonzalez-Nunez, C. A. Nunez-Lopez, P. Skeldon, et al. A non-chromate conversion coating for magnesium alloys and magnesium-based metal matrix composites. Corrosion Science, 1995, 37(11): 1763-1772.

[7] J. E. Gray, B. Luan. Protective coatings on magnesium and its alloys-a critical review. Journal of Alloys and Compounds, 2002, 336(1-2): 88-113.

[8] 王业双, 张咏波, 王渠东等. Mg-9Al合金铸造凝固模型[J]. 金属学报, 2002, 5: 539-543.

[9] G. L. Song, A. Atrens and M. Dargusch. Influence of microstructure on the corrosion of diecast AZ91D. Corrosion Science, 1999, 41(2): 249-273.