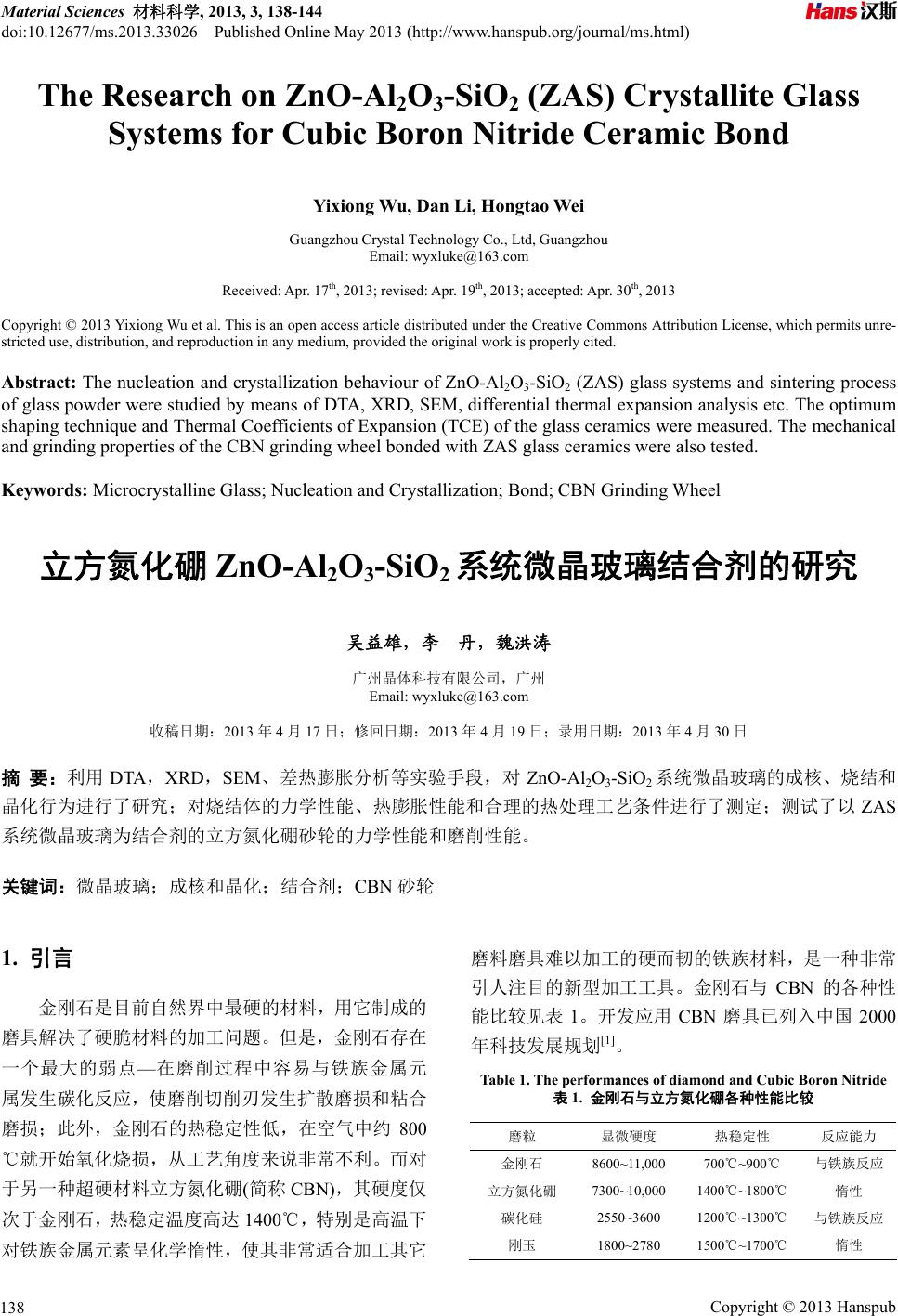

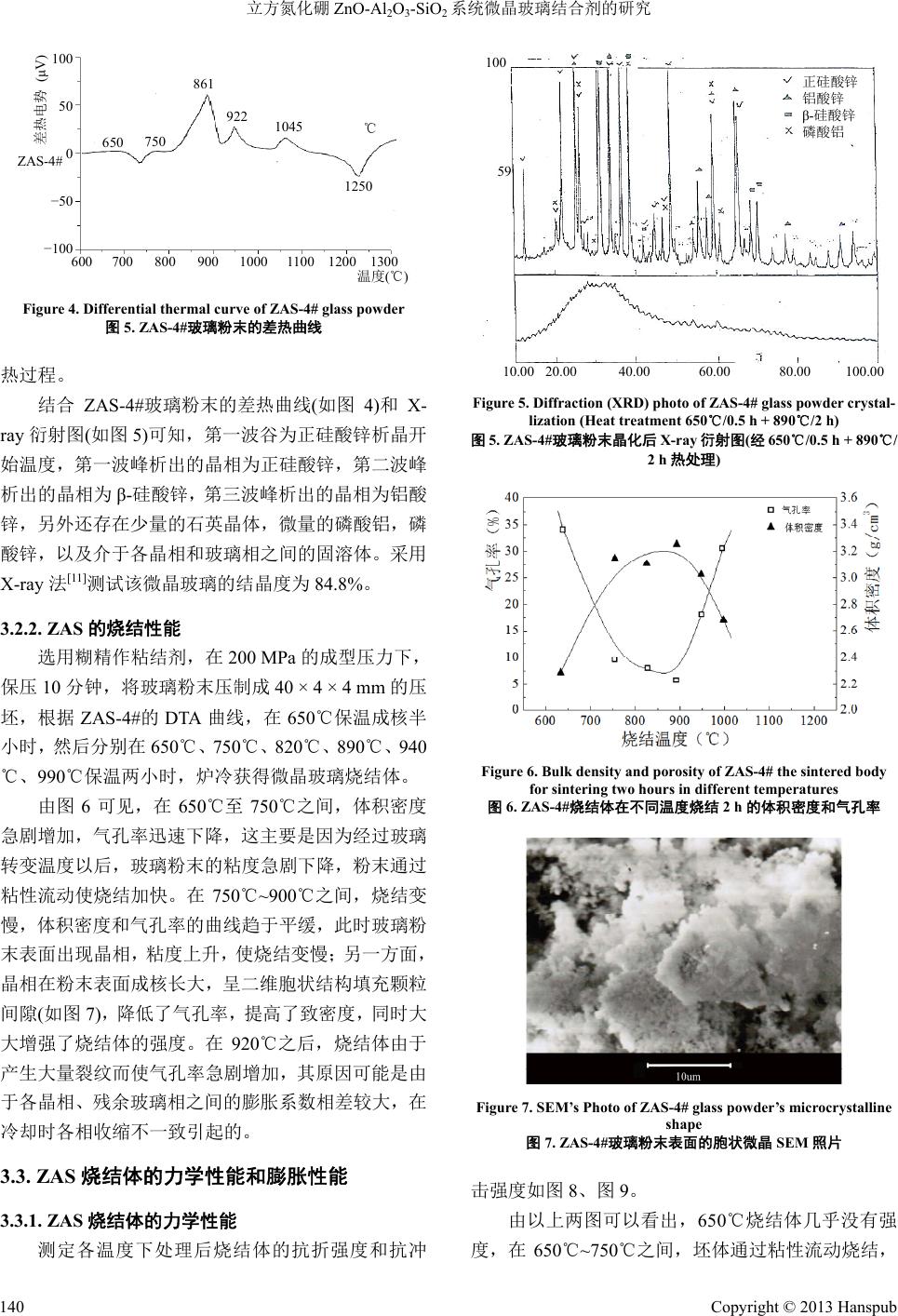

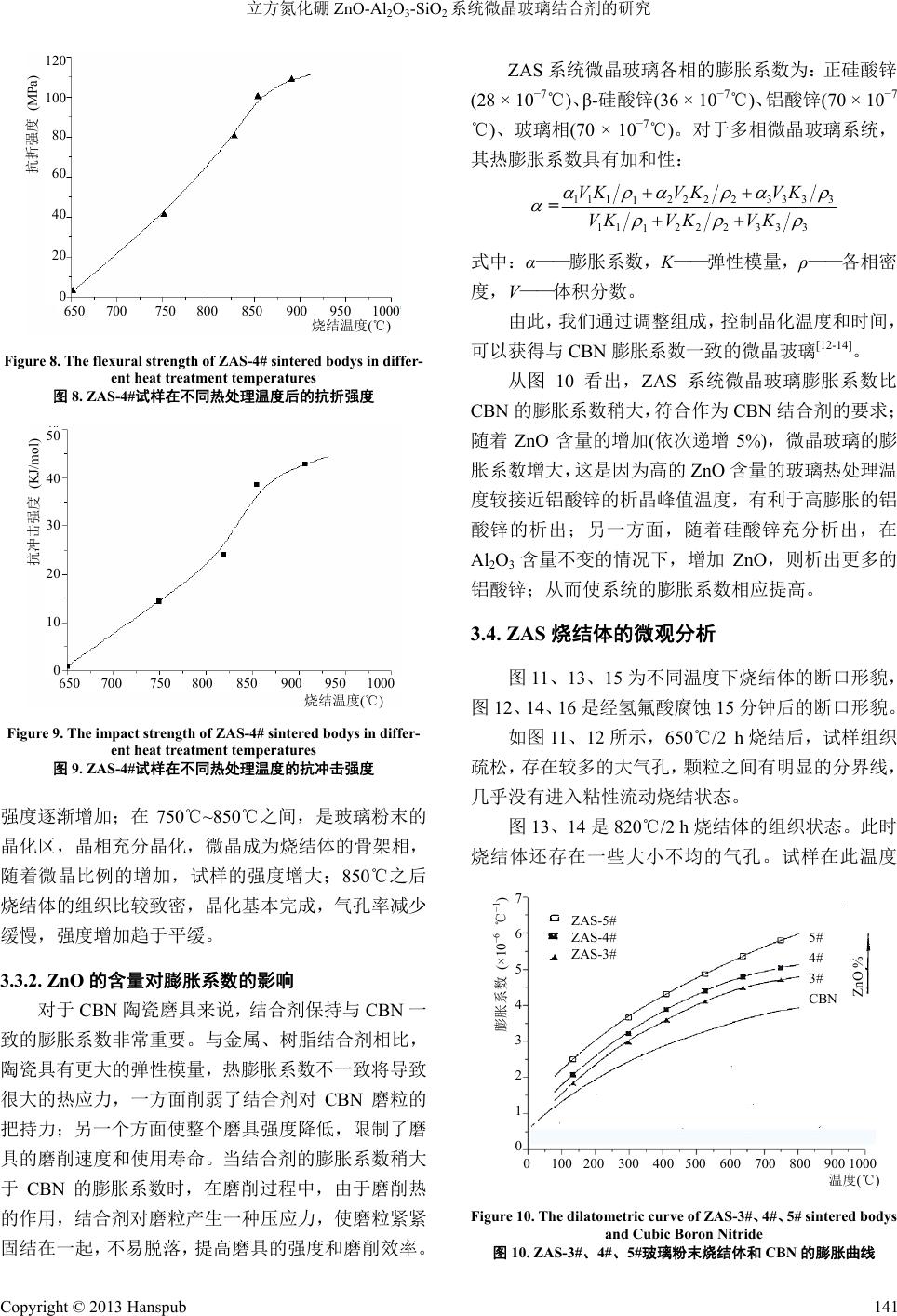

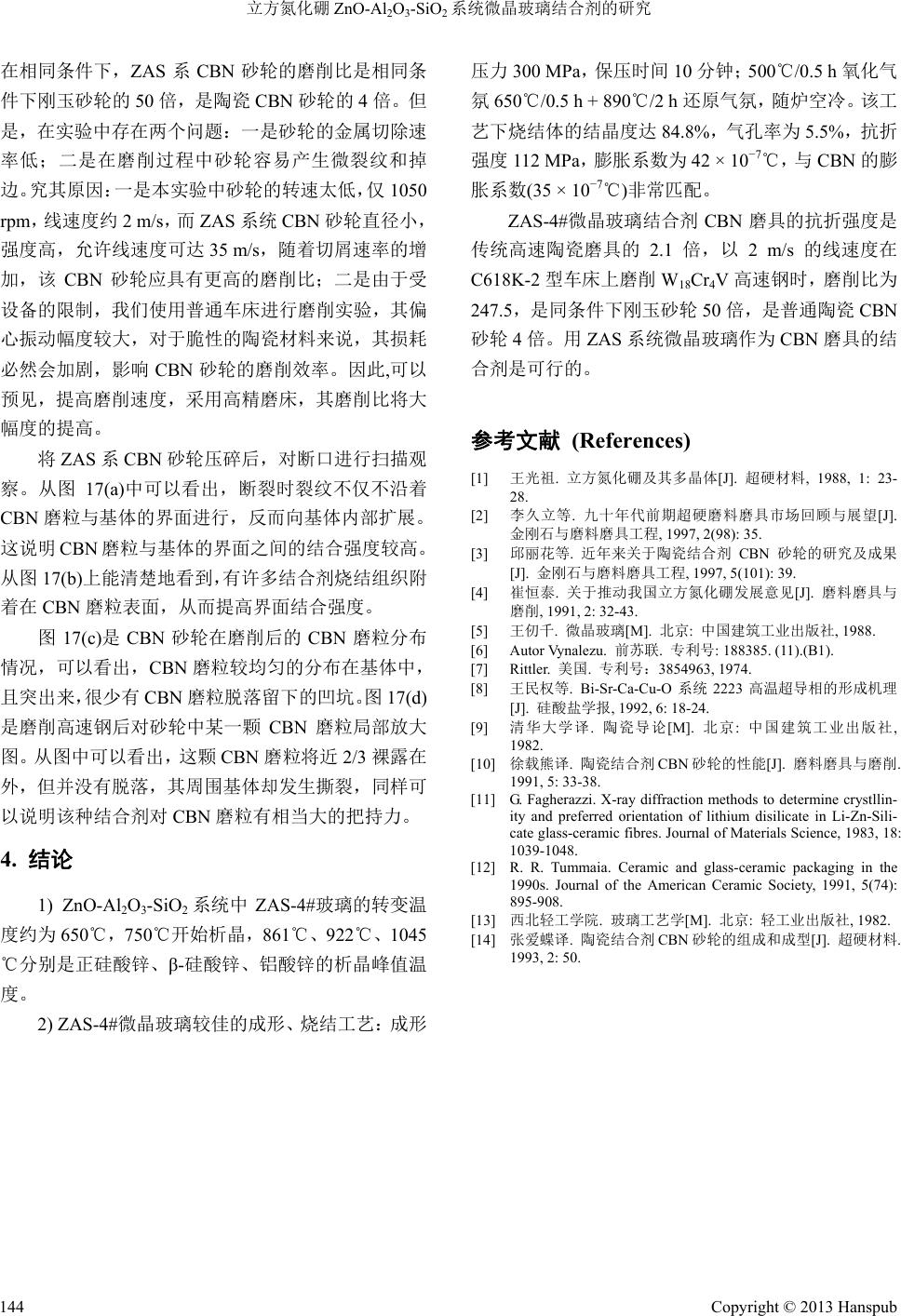

Material Sciences 材料科学, 2013, 3, 138-144 doi:10.12677/ms.2013.33026 Published Online May 2013 (http://www.hanspub.org/journal/ms.html) The Research on ZnO-Al2O3-SiO2 (ZAS) Crystallite Glass Systems for Cubic Boron Nitride Ceramic Bond Yixion g Wu, Dan Li, Hong t ao Wei Guangzhou Crystal Technology Co., Ltd, Guangzhou Email: wyxluke@163.com Received: Apr. 17th, 2013; revised: Apr. 19th, 2013; accepted: Apr. 30th, 2013 Copyright © 2013 Yixiong Wu et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: The nucleation and crystallization behaviour of ZnO-Al2O3-SiO2 (ZAS) glass systems and sintering process of glass powder were studied by means of DTA, XRD, SEM, differential thermal expansion analysis etc. The optimum shaping technique and Thermal Coefficients of Expansion (TCE) of the glass ceramics were measured. The mechanical and grinding properties of the CBN grinding wheel bonded with ZAS glass ceramics were also tested. Keywords: Microcrystalline Glass; Nucleation and Crystallization; Bond; CBN Grinding Wheel 立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 吴益雄,李 丹,魏洪涛 广州晶体科技有限公司,广州 Email: wyxluke@163.com 收稿日期:2013 年4月17 日;修回日期:2013年4月19 日;录用日期:2013 年4月30日 摘 要:利用 DTA,XRD,SEM、差热膨胀分析等实验手段,对ZnO-Al2O3-SiO2系统微晶玻璃的成核、烧结和 晶化行为进行了研究;对烧结体的力学性能、热膨胀性能和合理的热处理工艺条件进行了测定;测试了以 ZAS 系统微晶玻璃为结合剂的立方氮化硼砂轮的力学性能和磨削性能。 关键词:微晶玻璃;成核和晶化;结合剂;CBN砂轮 1. 引言 金刚石是目前自然界中最硬的材料,用它制成的 磨具解决了硬脆材料的加工问题。但是,金刚石存在 一个最大的弱点—在磨削过程中容易与铁族金属元 属发生碳化反应,使磨削切削刃发生扩散磨损和粘合 磨损;此外,金刚石的热稳定性低,在空气中约 800 ℃就开始氧化烧损,从工艺角度来说非常不利。而对 于另一种超硬材料立方氮化硼(简称 CBN),其硬度仅 次于金刚石,热稳定温度高达 1400℃,特别是高温下 对铁族金属元素呈化学惰性,使其非常适合加工其它 磨料磨具难以加工的硬而韧的铁族材料,是一种非常 引人注目的新型加工工具。金刚石与CBN 的各种性 能比较见表 1。开发应用 CBN 磨具已列入中国 2000 年科技发展规划[1]。 Table 1. The performances of diamond and Cubic Boron Nitride 表1. 金刚石与立方氮化硼各种性能比较 磨粒 显微硬度 热稳定性 反应能力 金刚石 8600~11,000 700℃~900℃ 与铁族反应 立方氮化硼 7300~10,000 1400℃~1800℃ 惰性 碳化硅 2550~3600 1200℃~1300℃ 与铁族反应 刚玉 1800~2780 1500℃~1700℃ 惰性 Copyright © 2013 Hanspub 138  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 目前,CBN 磨具可分为金属、电镀、树脂、陶瓷 四种结合剂磨具。其中陶瓷结合剂CBN砂轮因其具 有磨削效率高、形状保持性好、耐用度高、易于修整 等特点,在各种结合剂类型的CBN砂轮中,成为发 展最快的一个品种。近年来开发出来的陶瓷结合剂 CBN 砂轮,用于磨削汽车凸轮轴、高速钢工具、轴承 内表面等诸多领域,都取得了良好的效果[2]。但是, 目前国内 CBN 陶瓷砂轮的结合剂具有较大的缺点: 1) 烧结温度过高(>1000℃);2) 自身强度低(40~80 MPa);3) 工艺中由于热膨胀不一致造成的应力比其 它基体大[3]。以上缺点阻碍了 CBN 优越性的发挥。 为了克服陶瓷结合剂的缺点,在现有研究的基础 上,我们选择了新兴的微晶玻璃(亦称玻璃–陶瓷)复 合材料,发现这种材料比陶瓷具有更低的烧结温度 (<1000℃),更高的抗折强度(80~400 MPa),热膨胀系 数更容易调整,是一种作为CBN磨具结合剂较理想 的材料。 2. 实验设计和实验方法 我们在原先研究的MgO-Al2O3-SiO2 (简称 MAS) 系统微晶玻璃的基础上,选择离子场强较大的 ZnO代 替MgO,组成 ZnO-Al2O3-SiO2 (简称 ZAS)微晶玻璃系 统。在 ZAS 系统的玻璃形成区域内(图1),选择与CBN 匹配的膨胀系数[4-8],确 定ZAS-4#的配方(Wt%):ZnO (30%~50%)、Al2O3 (5%~25%)、SiO2 (30%~50%)、一 部分 B2O3和P2O5。经 1450℃熔融 2小时,水淬,球 磨,沉降分选,获得微米级玻璃细粉。 通过 DTA,XRD,SEM等实验分析,研究 ZAS 微晶玻璃的烧结性能、力学性能、膨胀性能和析晶性 能。选择膨胀系数较合适的微晶玻璃作为CBN 的结 Figure 1. Form glass area of ZnO-Al2O3-SiO2 (ZAS) systems (The shaded part) 图1. ZAS系统玻璃形成区域(阴影部分) 合剂,分析该种砂轮的烧结性能、力学性能和磨削性 能,并利用 SEM 进行微观分析[9,10]。 3. 实验结果与讨论 3.1. 玻璃细粉的形状和粒度 从电子扫描显微镜上观察(如图2、图 3),单颗粒 的玻璃粉末呈球形,大小在 1~10 μm之间,多颗粒堆 积在一起呈团絮状。 3.2. ZAS的晶化和烧结性能 3.2.1. ZAS的晶化性能 测定 ZAS-4#玻璃粉末的差热曲线(如图 4),为制 定烧结工艺提供依据。 在差热曲线中,650℃为该玻璃的转变温度,该 温度之前的玻璃是具有弹性和脆性的固态物质;该温 度之后,玻璃的粘度迅速下降,玻璃逐渐变成典型的 可流动液体,使玻璃通过粘性流动而烧结,玻璃内质 点按照化学键和结晶化学的一系列要求进行重构,另 一方面,由于界面和成核剂的作用,从此温度开始产生 晶核,这两方面都要吸收热量,所以此过程表现为吸 Figure 2. SEM’s photo of single glass powder 图2. 单颗粒玻璃粉末 SEM 照片 Figure 3. SEM’s Photo of group glass powders 图3. 团絮状玻璃粉末 SEM 照片 Copyright © 2013 Hanspub 139  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 600 700 800 900 1000 1100 1200 1300 温度(℃) 650 750 861 922 1045 1250 ℃ 100 50 0 −50 −100 Z AS-4# 差热电势 ( μ V) Figure 4. Differential thermal curve of ZAS-4# glass powder 图5. ZAS-4#玻璃粉末的差热曲线 热过程。 结合 ZAS-4#玻璃粉末的差热曲线(如图4)和X- ray 衍射图(如图 5)可知,第一波谷为正硅酸锌析晶开 始温度,第一波峰析出的晶相为正硅酸锌,第二波峰 析出的晶相为 β-硅酸锌,第三波峰析出的晶相为铝酸 锌,另外还存在少量的石英晶体,微量的磷酸铝,磷 酸锌,以及介于各晶相和玻璃相之间的固溶体。采用 X-ray法[11]测试该微晶玻璃的结晶度为 84.8%。 3.2.2. ZAS的烧结性能 选用糊精作粘结剂,在 200 MPa 的成型压力下, 保压 10 分钟,将玻璃粉末压制成 40 × 4 × 4 mm 的压 坯,根据 ZAS-4#的DTA曲线,在650℃保温成核半 小时,然后分别在 650℃、750℃、820℃、890℃、940 ℃、990℃保温两小时,炉冷获得微晶玻璃烧结体。 由图 6可见,在650℃至 750℃之间,体积密度 急剧增加,气孔率迅速下降,这主要是因为经过玻璃 转变温度以后,玻璃粉末的粘度急剧下降,粉末通过 粘性流动使烧结加快。在 750℃~900℃之间,烧结变 慢,体积密度和气孔率的曲线趋于平缓,此时玻璃粉 末表面出现晶相,粘度上升,使烧结变慢;另一方面, 晶相在粉末表面成核长大,呈二维胞状结构填充颗粒 间隙(如图 7),降低了气孔率,提高了致密度,同时大 大增强了烧结体的强度。在 920℃之后,烧结体由于 产生大量裂纹而使气孔率急剧增加,其原因可能是由 于各晶相、残余玻璃相之间的膨胀系数相差较大,在 冷却时各相收缩不一致引起的。 3.3. ZAS烧结体的力学性能和膨胀性能 3.3.1. ZAS烧结体的力学性能 测定各温度下处理后烧结体的抗折强度和抗冲 正硅酸锌 铝酸锌 β-硅酸锌 磷酸铝 10.00 20.00 40.00 60.00 80.00 100.00 100 59 Figure 5. Diffraction (XRD) photo of ZAS-4# glass powder crystal- lization (Heat treatment 650℃/0.5 h + 890℃/2 h) 图5. ZAS-4#玻璃粉末晶化后 X-ray 衍射图(经650 /0.5℃ h + 890/℃ 2 h热处理) Figure 6. Bulk density and porosity of ZAS-4# the sintered body for sintering two hours in different temperatures 图6. ZAS-4#烧结体在不同温度烧结 2 h的体积密度和气孔率 Figure 7. SEM’s Photo of ZAS-4# glass powder’s microcrystalline shape 图7. ZAS-4#玻璃粉末表面的胞状微晶 SEM 照片 击强度如图 8、图 9。 由以上两图可以看出,650℃烧结体几乎没有强 度,在 650℃~750℃之间,坯体通过粘性流动烧结, Copyright © 2013 Hanspub 140  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 120 100 80 60 40 20 0 650 700 750 800 850 900 950 1000 烧结温度(℃) 抗折强度 (MPa) Figure 8. The flexural strength of ZAS-4# sintered bodys in differ- ent heat treatment temperatures 图8. ZAS-4#试样在不同热处理温度后的抗折强度 50 40 30 20 10 0 650 700 750 800 850 900 950 1000 烧结温度(℃) 抗冲击强度 (KJ/mol) Figure 9. The impact strength of ZAS-4# sintered bodys in differ- ent heat treatment temperatures 图9. ZAS-4#试样在不同热处理温度的抗冲击强度 强度逐渐增加;在 750℃~850℃之间,是玻璃粉末的 晶化区,晶相充分晶化,微晶成为烧结体的骨架相, 随着微晶比例的增加,试样的强度增大;850℃之后 烧结体的组织比较致密,晶化基本完成,气孔率减少 缓慢,强度增加趋于平缓。 3.3.2. ZnO的含量对膨胀系数的影响 对于 CBN 陶瓷磨具来说,结合剂保持与 CBN 一 致的膨胀系数非常重要。与金属、树脂结合剂相比, 陶瓷具有更大的弹性模量,热膨胀系数不一致将导致 很大的热应力,一方面削弱了结合剂对CBN磨粒的 把持力;另一个方面使整个磨具强度降低,限制了磨 具的磨削速度和使用寿命。当结合剂的膨胀系数稍大 于CBN 的膨胀系数时,在磨削过程中,由于磨削热 的作用,结合剂对磨粒产生一种压应力,使磨粒紧紧 固结在一起,不易脱落,提高磨具的强度和磨削效率。 ZAS系统微晶玻璃各相的膨胀系数为:正硅酸锌 (28 × 10−7℃)、β-硅酸锌(36 × 10−7℃)、铝酸锌(70 × 10−7 ℃)、玻璃相(70 × 10−7℃)。对于多相微晶玻璃系统, 其热膨胀系数具有加和性: 11122223333 1 112 22333 1 =VKV KVK VKV KVK 式中:α——膨胀系数,K——弹性模量,ρ——各相密 度,V——体积分数。 由此,我们通过调整组成,控制晶化温度和时间, 可以获得与 CBN 膨胀系数一致的微晶玻璃[12-14]。 从图 10 看出,ZAS 系统微晶玻璃膨胀系数比 CBN 的膨胀系数稍大,符合作为 CBN 结合剂的要求; 随着 ZnO 含量的增加(依次递增 5%),微晶玻璃的膨 胀系数增大,这是因为高的 ZnO 含量的玻璃热处理温 度较接近铝酸锌的析晶峰值温度,有利于高膨胀的铝 酸锌的析出;另一方面,随着硅酸锌充分析出,在 Al2O3含量不变的情况下,增加 ZnO,则析出更多的 铝酸锌;从而使系统的膨胀系数相应提高。 3.4. ZAS烧结体的微观分析 图11 、13、15 为不同温度下烧结体的断口形貌, 图12、14、16 是经氢氟酸腐蚀 15 分钟后的断口形貌。 如图 11、12 所示,650℃/2 h烧结后,试样组织 疏松,存在较多的大气孔,颗粒之间有明显的分界线, 几乎没有进入粘性流动烧结状态。 图13、14是820℃/2 h 烧结体的组织状态。此时 烧结体还存在一些大小不均的气孔。试样在此温度 7 6 5 4 3 2 1 0 ZAS-5# ZAS-4# ZAS-3# 0 100 200 300 400 500 600 700 800 900 1000 温度(℃) 5# 4# 3# CBN ZnO % 膨胀系数 ( ×10 −6 ℃ −1 ) Figure 10. The dilatometric curve of ZAS-3#、4#、5# sintered bodys and Cubic Boron Nitride 图10. ZAS-3#、4#、5#玻璃粉末烧结体和CBN 的膨胀曲线 Copyright © 2013 Hanspub 141  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 Figure 11. The microstructure o f ZAS-4# sintered bodys in heat treatment 650/2℃ h (SEM’s Photo of 150 times) 图11. ZAS-4#试样的烧结组织(×150) 650/2℃ h Figure 12. The microstructure of ZAS-4# sintered bodys in heat treatment 650/2℃ h (SEM’s Photo of 1000 t imes) 图12. ZAS-4#试样的烧结组织(×1000)650 /2℃ h Figure 13. The microstructure of ZAS-4# sintered bodys in heat treatment 650/0.5℃ h + 820/2℃ h (SEM’s Photo of 150 times) 图13. ZAS-4#试样的烧结组织(×150) 650/0.5℃ h + 820/2℃ h Figure 14. The microstructure of ZAS-4# sintered bodys in heat treatment 650℃/0.5 h + 820℃/2 h (SEM’s Photo of 1000 times) 图14. ZAS-4#试样的烧结组织(×1000) 650/0.5℃ h + 820/2℃ h Figure 15. The microstructure of ZAS-4# sintered bodys in heat treatment 650℃/0.5 h + 890℃/2 h (SEM’s Photo of 150 times) 图15. ZAS-4#试样的烧结组织(×150) 650/0.5℃ h + 890/2℃ h Figure 16. The microstructure of ZAS-4# sintered bodys in heat treatment 650℃/0.5 h + 890℃/2 h (SEM’s Photo of 1000 times) 图16. ZAS-4#试样的烧结组织(×1000) 650/0.5℃ h + 890/2℃ h 下,一方面玻璃粉末粘度降低,相互之间通过粘性流 动烧结;另一方面正硅酸锌大量析出,使烧结体的致 密度和强度大为改善。 如图 15 所示,890℃/2 h 烧结体的外观极为均匀, 气孔很少,组织非常致密。从图 16进一步放大观察, 烧结体由大小均匀的晶粒组成,晶粒尺寸约为 1~2微 米。 3.5. ZAS系统微晶玻璃结合剂 CBN砂轮 选用 ZAS-4#细粉,80#的CBN 磨粒,磨具浓度 75%,成形压力 300MPa,保压时间 10 分钟,烧结制 度:500℃/0.5 h 氧化气氛,650℃/0.5 h + 890℃/2 h还 原气氛。 从表 2中看出,ZAS-4#比Mg O -Al 2O3-SiO2 (MAS) 的烧结温度低,强度却比 MAS 高,气孔率低。但在 基体与磨具之间,磨具的气孔率较高,强度偏低,该 问题有待今后实验进一步解决。 表3是ZAS 系统微晶玻璃结合剂 CBN 砂轮的实 验数据。用 G618K-2 型车床磨削 W18Cr4V高速钢, Copyright © 2013 Hanspub 142  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 Copyright © 2013 Hanspub 143 Table 2. The mechanics performances of ZAS-4# and MAS sintered bodys 表2. MAS和ZAS 的烧结性能和力学性能的对比 性能 烧结温度℃ 体积密度 g/cm3 气孔率% 抗折强度 Mpa 样品 基体 磨具 基体 磨具 基体 磨具 基体 磨具 MAS 750℃/0.5 h + 940℃/2 h 3.08 2.92 5.3 13.7 86 67 ZAS-4# 650℃/0.5 h + 890℃/2 h 3.21 3.04 4.1 10.8 112 83 Table 3. The Grinding than of the CBN grinding wheel bonded with ZAS glass ceramics for High speed steel W18Cr4V on the G618K-2 lathe 表3. 用G618K-2 型车床磨削 W18Cr4V高速钢 ZAS 系CBN 砂轮的磨削比测试 砂轮规格 GB80#ZRAP MAS 系CBN 砂轮 ZAS系CBN 砂轮 陶瓷 CBN 砂轮 机床 G618K-2型普通车床 磨床 工件材料 W18Cr4V HRC65 T15 高速钢 HRC63 进给量 0.050 mm 0.010 mm 进给速度 0.1 mm/min 0.1 mm/min 砂轮速度 1050 rpm 3600 rmp 冷却介质 磨削液 水溶性油 磨削比 5.5 202.3 247.5 63 (a) (b) (c) (d) Figure 17. SEM’s photos of the CBN grinding wheel bonded with ZAS glass ceramics after sintering and grinding (a) The fracture micro- structure of the CBN grinding wheel bonded with ZAS glass ceramics (SEM’s Photo of 200 times); (b) T he interface microstructure of the CBN and ZAS glass ceramics (SEM’s photo of 200 times); (c) The CBN distribution of the CBN grinding wheel’s surf a ce afer grinding test (SEM’s Photo of 50 times); (d) The single CBN morphology of the CBN grinding wheel’s surface afer grinding test (SEM’ s photo of 300 times) 图17. ZAS-4#微晶玻璃结合剂 CBN砂轮烧结后和磨削后的 SEM 照片 (a) 砂轮的断口形貌(×200);(b) 结合剂与 CBN 磨粒界面结合情况 (×200);(c) 磨削后砂轮表面 CBN 磨粒的分布情况(×50);(d) 磨削后砂轮表面单颗 CBN 磨粒的形貌(×300)  立方氮化硼 ZnO-Al2O3-SiO2系统微晶玻璃结合剂的研究 在相同条件下,ZAS系CBN 砂轮的磨削比是相同条 件下刚玉砂轮的 50倍,是陶瓷 CBN砂轮的 4倍。但 是,在实验中存在两个问题:一是砂轮的金属切除速 率低;二是在磨削过程中砂轮容易产生微裂纹和掉 边。究其原因:一是本实验中砂轮的转速太低,仅1050 rpm,线速度约 2 m/s,而 ZAS 系统 CBN 砂轮直径小, 强度高,允许线速度可达 35 m/s,随着切屑速率的增 加,该 CBN砂轮应具有更高的磨削比;二是由于受 设备的限制,我们使用普通车床进行磨削实验,其偏 心振动幅度较大,对于脆性的陶瓷材料来说,其损耗 必然会加剧,影响 CBN砂轮的磨削效率。因此,可以 预见,提高磨削速度,采用高精磨床,其磨削比将大 幅度的提高。 将ZAS 系CBN 砂轮压碎后,对断口进行扫描观 察。从图 17(a)中可以看出,断裂时裂纹不仅不沿着 CBN 磨粒与基体的界面进行,反而向基体内部扩展。 这说明 CBN磨粒与基体的界面之间的结合强度较高。 从图 17(b)上能清楚地看到,有许多结合剂烧结组织附 着在 CBN 磨粒表面,从而提高界面结合强度。 图17(c)是CBN砂轮在磨削后的 CBN磨粒分布 情况,可以看出,CBN 磨粒较均匀的分布在基体中, 且突出来,很少有 CBN 磨粒脱落留下的凹坑。图17(d) 是磨削高速钢后对砂轮中某一颗CBN磨粒局部放大 图。从图中可以看出,这颗 CBN 磨粒将近 2/3裸露在 外,但并没有脱落,其周围基体却发生撕裂,同样可 以说明该种结合剂对 CBN 磨粒有相当大的把持力。 4. 结论 1) ZnO-Al2O3-SiO2系统中ZAS-4#玻璃的转变温 度约为 650℃,750℃开始析晶,861℃、922℃、1045 ℃分别是正硅酸锌、β-硅酸锌、铝酸锌的析晶峰值温 度。 2) ZAS-4#微晶玻璃较佳的成形、烧结工艺:成形 压力 300 MPa,保压时间 10分钟;500℃/0.5 h 氧化气 氛650℃/0.5 h + 890℃/2 h 还原气氛,随炉空冷。该工 艺下烧结体的结晶度达 84.8%,气 孔 率为5.5%,抗 折 强度 112 MPa,膨胀系数为 42 × 10−7℃,与CBN 的膨 胀系数(35 × 10−7℃)非常匹配。 ZAS-4#微晶玻璃结合剂CBN 磨具的抗折强度是 传统高速陶瓷磨具的 2.1 倍,以 2 m/s 的线速度在 C618K-2 型车床上磨削 W18Cr4V高速钢时,磨削比为 247.5,是同条件下刚玉砂轮 50 倍,是普通陶瓷 CBN 砂轮 4倍。用ZAS 系统微晶玻璃作为 CBN 磨具的结 合剂是可行的。 参考文献 (References) [1] 王光祖. 立方氮化硼及其多晶体[J]. 超硬材料, 1988, 1: 23- 28. [2] 李久立等. 九十年代前期超硬磨料磨具市场回顾与展望[J]. 金刚石与磨料磨具工程, 1997, 2(98): 35. [3] 邱丽花等. 近年来关于陶瓷结合剂 CBN 砂轮的研究及成果 [J]. 金刚石与磨料磨具工程, 1997, 5(101): 39. [4] 崔恒泰. 关于推动我国立方氮化硼发展意见[J]. 磨料磨具与 磨削, 1991, 2: 32-43. [5] 王仞千. 微晶玻璃[M]. 北京: 中国建筑工业出版社, 1988. [6] Autor Vynalezu. 前苏联. 专利号: 188385. (11).(B1). [7] Rittler. 美国. 专利号:3854963, 1974. [8] 王民权等. Bi-Sr-Ca-Cu-O系统2223 高温超导相的形成机理 [J]. 硅酸盐学报, 1992, 6: 18-24. [9] 清华大学译. 陶瓷导论[M]. 北京: 中国建筑工业出版社, 1982. [10] 徐载熊译. 陶瓷结合剂 CBN 砂轮的性能[J]. 磨料磨具与磨削. 1991, 5: 33-38. [11] G. Fagherazzi. X-ray diffraction methods to determine crystllin- ity and preferred orientation of lithium disilicate in Li-Zn-Sili- cate glass-ceramic fibres. Journal of Materials Science, 1983, 18: 1039-1048. [12] R. R. Tummaia. Ceramic and glass-ceramic packaging in the 1990s. Journal of the American Ceramic Society, 1991, 5(74): 895-908. [13] 西北轻工学院. 玻璃工艺学[M]. 北京: 轻工业出版社, 1982. [14] 张爱蝶译. 陶瓷结合剂 CBN 砂轮的组成和成型[J]. 超硬材料. 1993, 2: 50. Copyright © 2013 Hanspub 144 |