Material Sciences

Vol.3 No.1(2013), Article ID:9315,3 pages DOI:10.12677/MS.2013.31002

Diffusion Welding SiC Ceramic/Tungsten by SPS*

State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology, Wuhan

Email: shs@whut.edu.cn

Received: Dec. 5th, 2012; revised: Dec. 26th, 2012; accepted: Jan. 3rd, 2013

ABSTRACT:

Spark plasma sintering (SPS) as a diffusion welding method was used to bond SiC ceramic and tungsten which was hoped to be used under high temperature environment. Results show that SiC and tungsten could be bonded by SPS technology at the welding temperature during 1300˚C - 1500˚C. And the interfacial microstructure analysis show that an intermediate layer (including new phases WC, W2C, Si3W5) formed rapidly between SiC and tungsten due to the interface chemical reaction under SPS extra field. Thickness of the intermediate layer was found increasing with the welding temperature and duration increasing because of W diffusion through the intermediate layer. Effect of intermediate layer thickness on the welded sample performance is nonlinear. The maximum bending strength of bonded SiC/W was 162 MPa with a welding temperature of 1410˚C and a duration of 5 min. High temperature processing showed no obvious effects on microstructure and fracture behavior of W metal substrate. It seems that SPS could be a fast and effective diffusion welding technology for ceramic (SiC)-high temperature alloy (W).

Keywords: Spark Plasma Sintering; SiC Ceramic; Tungsten; Diffusion Welding Technology

SiC陶瓷/金属钨的SPS扩散焊接*

张金咏,魏倩倩,张 帆,王玉成,傅正义

武汉理工大学材料复合新技术国家重点实验室,武汉

Email: shs@whut.edu.cn

摘 要:

本文采用放电等离子烧结(SPS)技术,对用于高温环境下服役的SiC陶瓷和钨的扩散焊接进行了探索研究。结果表明,采用SPS技术可以在1300℃~1500℃实现SiC/W的连接。在SPS扩散焊接条件下SiC和W在界面处会发生化学反应,形成一个主要组分为WC、Si3W5等新相的过渡层,且随着焊接时间延长和温度升高,W持续向SiC层扩散在过渡层和SiC的界面上形成新的反应物,从而导致过渡层的厚度增加。过渡层的厚度对焊接件性能的影响呈现非线性变化,对焊接件的三点弯曲强度测试表明:在1410℃时,保温5 min,材料在界面处的弯曲强度达到最高,约162 MPa。对焊接后金属钨的结构分析显示,高温过程对钨的微结构没有明显的改变,断裂方式仍为延性断裂。显然,SPS可以成为一种快速、有效的SiC陶瓷/金属W扩散焊接技术。

收稿日期:2012年12月5日;修回日期:2012年12月26日;录用日期:2013年1月3日

关键词:放电等离子烧结;SiC陶瓷;钨;扩散焊接

1. 引言

SiC陶瓷材料具有化学性能稳定、高强、高硬、高熔点、和较好的抗氧化、抗辐照特性,是一种很有发展前途的陶瓷材料[1-3]。随着纤维增强SiC陶瓷性能的不断改善,SiC陶瓷材料已成为提高汽车和航天器发动机性能的关键材料之一。以SiC基陶瓷作为发动机的高温部件可大幅提高发动机的燃烧效率,相关研究在全球范围内得到广泛关注[4-6]。为了推进SiC材料在发动机高温部件中的应用,实现SiC陶瓷与发动机基体材料高温合金间的稳定有效连接已成为一个亟待解决的关键问题。

固相扩散焊接法是近年研究较多的用于制备高温环境下服役的陶瓷——高温合金连接件的工艺方法[7,8]。但固相扩散焊接通常需要较高的扩散温度和较长的扩散时间,一般在陶瓷材料的最低烧结温度附近(陶瓷熔点的2/3左右),保温时间需10~20个小时。在如此高温度下的长时效热处理会对高温合金的结构和性能稳定造成重大影响。

最近关于放电等离子烧结(Spark Plasma Sintering,SPS)技术的研究发现,SPS附加的电场、磁场可有效降低陶瓷、金属间的烧结温度,并加快烧结过程材料扩散速度[9,10]。因此,我们认为采用SPS来进行SiC陶瓷和高温合金的扩散焊接有望避免常规高温扩散焊对高温合金的影响。在本文中,对放电等离子烧结技术扩散焊接SiC陶瓷/金属钨进行了探索研究,并通过对焊接件的显微结构及性能的表征,探索了SPS焊接陶瓷SiC-高温合金(W)的可行性及工艺控制规律。

2. 实验过程

将航空625所提供的SiC陶瓷、金属钨(W)加工成直径20 mm,长度分别为25 mm的柱体。并对加工好的柱体表面进行了抛光处理以保障表面的平整。在乙醇介质中采用超声波清洗20 min,将加工后柱体表面清洗干净。最后将SiC-W柱体顺序放入直径20 mm的石墨模具中,在放电等离子加工装置(SPS-1050,日本住友石炭矿业株式会社)中进行焊接。

SPS焊接工艺为:真空条件(真空度优于13 Pa),焊接温度为1300℃~1500℃,焊接过程中直流电脉冲占空比(ON/OFF)为12/2,压力10 MPa,升温速率为100℃/min,保温时间一般为5 min,因特殊需要可延长到10 min。保温完成后,卸去压力,试样随炉冷却,整个连接过程采用双色红外控温装置对样品界面处的温度进行测控。

采用金刚石刀具将焊接好的材料加工成各种测试所需的样品。切割后样品分别采用平均粒径为3 μm、1 μm和0.5 μm的金刚砂对表面进行抛磨。为了较好地确定焊接件中不同位置的微观结构,测试样品制备中采用了逐层抛磨方法,并在500倍金相显微镜下定位。

界面、断面微结构采用扫描电镜(SEM,JSMS3400型)进行分析,同时以电镜自带的能量散射分光仪(EDAX,Ametek EDAX Genesis)对焊接界面的元素分布进行了线扫描。

焊接界面处物相分析采用X射线衍射仪为(X-ray diffraction,XRD,D/Max-RB型),进行了分析。XRD靶材为Cu Ka(λ(Å):1.540560),扫描步长为0.02˚。

材料三点弯曲测试在德国WPM试验机(BLR-12500型)上进行,加载速度为0.5 mm/min。在测试样品的加工过程中,均以焊接界面为测试样条的中线。

3. 结果与讨论

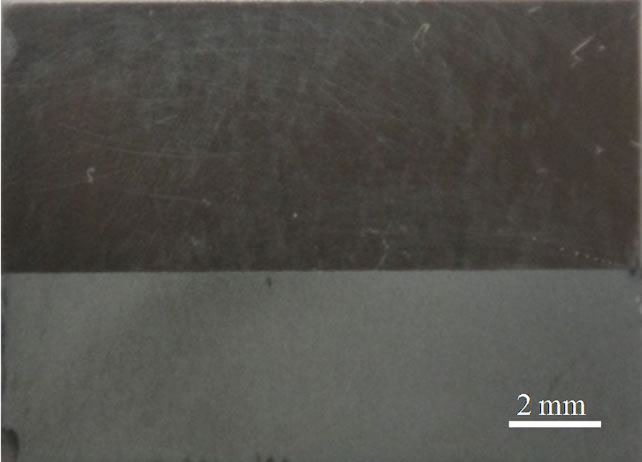

在SPS扩散温度为1300℃~1500℃的所有范围内,SiC陶瓷和金属钨(W)均能实现连接。图1给出了典型的连接样品剖面外观照片。深色区为金属钨,颜色较浅的为SiC陶瓷。从图像看,整个接头界面比较清晰,没有明显的裂缝或开裂。

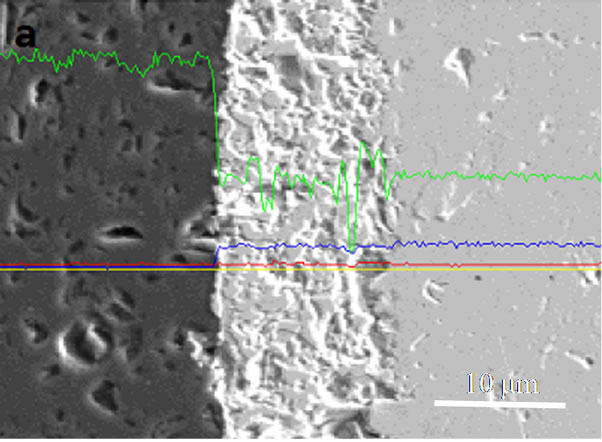

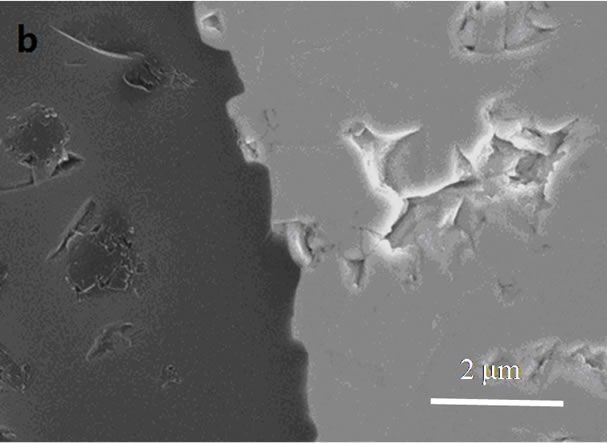

图2为SPS连接温度为1500℃时,SiC/W焊接界面的电子探针和SEM分析结果。在图中,原子质量系数较小的SiC为颜色较深区域。需要注意的是,焊接界面靠近金属W侧有一微观形貌明显不同于SiC陶瓷和金属钨基体的过渡层。过渡层与SiC陶瓷间的结合界面清晰,对此界面处显微结构进一步放大至10.00 K(图2(b)),可以在界面上发现SiC陶瓷与过渡层颗粒之间明显的互相咬合结构。而过渡层与金属W基体间界面则没有明显的衬度差异。

Figure 1. Typical picture of crossing section of welded SiC/W

图1. 连接后的SiC/W样品的典型剖面图

Figure 2. SEM results in interface of bonded SiC/W with a welding temperature of 1500˚C

图2. SPS连接温度为1500℃时,SiC/W连接界面的SEM分析结果

在严格统一扫描电镜样品制样工艺后,对不同SPS扩散温度下制备的连接样品界面进行了显微分析,结果显示过渡层的厚度与扩散连接温度直接相关。图3给出了采用截线法进行测试的结果,随着扩散温度从1300℃上升到1500℃时,过渡层的厚度呈指数增长,从3.1 μm上升到33.0 μm。从这种厚度和温度关联性的变化可以推知:过渡层产生的内在原因应是此区域材料的性能与基体相比发生了变化,从而在样品制作的过程中产生了不同的抛磨效果。这种不同材质在相同的抛磨工艺出现的不同的微观形貌效果有很多文献都报道过[11]。

过渡层中的元素成分分析和物相鉴定也证明了上述结论。图2中的绿色线为Si元素分布的电子探针线扫描结果,在中间过渡区中有Si元素的分布明显不同于钨基体中。对图2中过渡层的中心红色方框区域的元素成分进行电子探针分析,结果发现在此区域中主要元素为W(约80 wt%),并含有较高百分比的Si(约19 wt%)。这个结果与线扫描的结果是一致的。

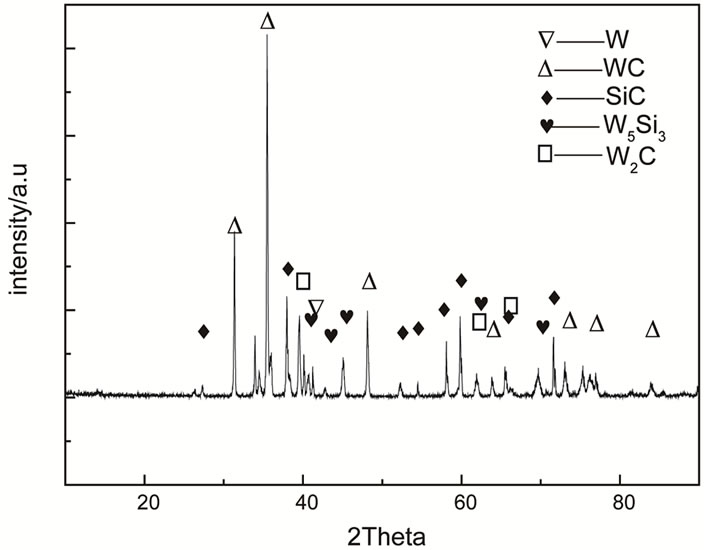

为了揭示Si在过渡层中的存在状态,图4给出了过渡层中间截面附近的典型物相XRD图谱结果。

Figure 3. Relationship between SPS welding temperature and thickness of intermediate layer

图3. SPS扩散温度与中间过渡层厚度间的关系

Figure 4. XRD pattern of central cross section of intermediate layer at a welding temperature of 1400˚C and duration of 15 min

图4. 1400℃,15 min焊接样品过渡层中间截面XRD分析结果

结果表明,除了SiC陶瓷和少量金属W外,从图中还可以发现较明显的WC、W2C和W5Si3等新物相的特征峰。对物相的初略定性分析显示,在过渡层中,WC的含量最高。同时,原材料组分中SiC的体积百分含量远大于W。由此,我们推测最初的中间过渡层形成是W与SiC高温下在界面处发生反应形成的。过渡层形成后,W会继续扩散通过过渡层与SiC反应,从而过渡层不断增加。

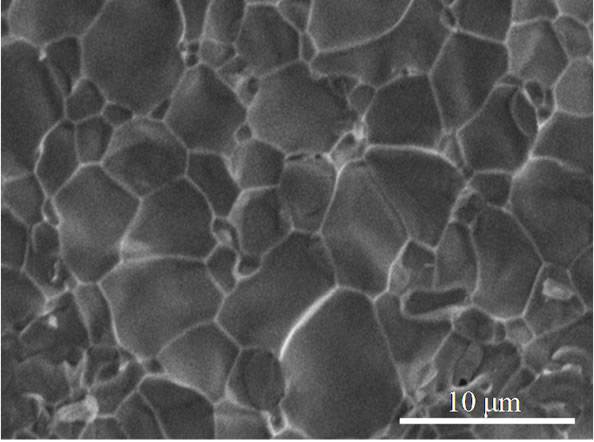

SPS扩散连接过程对金属W基体的影响也进行了研究。图5给出了焊接温度为1500℃的样品沿金属W侧拉伸断裂的截面SEM图片。断面以沿晶断裂为主,可以看到大量的韧窝,与未连接前W基体的断面结果一致;同时,晶粒大小也没有明显变化。这说明基体W在高温连接后仍有良好的韧性。

Figure 5. SEM results of fracture surface in the W section of sample welded at 1500˚C

图5. SPS焊接件钨基体侧断面处微观结构特性

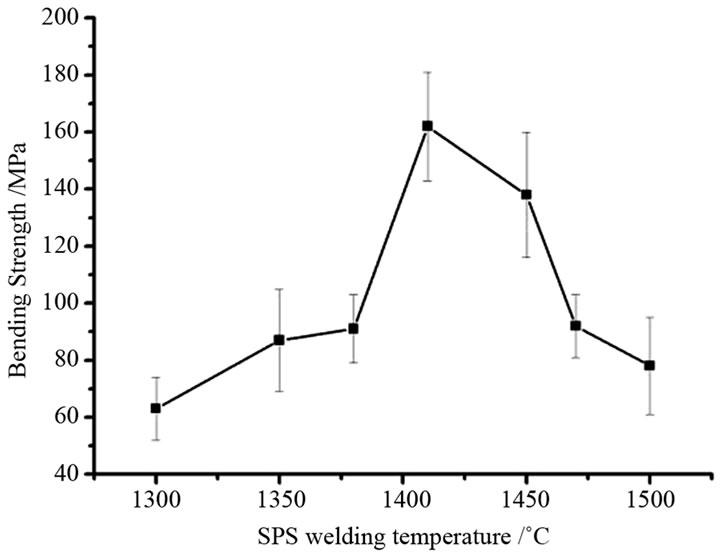

Figure 6. Relationship between bending strength and SPS diffusion temperature

图6. 连接试样弯曲强度与SPS扩散温度间的关系

材料的三点弯曲强度测试基本是在界面附近断裂。图6给出了在不同温度下制备样品的平均三点弯曲强度测试结果。连接件的弯曲强度开始随着SPS扩散温度的上升而增加,在1410℃时,弯曲强度达到最大值162 MPa;最小的连接强度为1300℃时的63 MPa。这种强度的变化可能决定于过渡层厚度、物相及其含量及由此导致的残余应力等,它们间的关系还有待进一步的研究。与传统的热压扩散焊接(温度在1800℃左右)相比较[12],SPS焊接不仅能有效地降低扩散焊接温度,更能在形成有效界面结合的同时缩短高温扩散时间。

4. 结论

1) 采用SPS扩散焊接在1300℃~1500℃间实现了SiC陶瓷和金属W的连接。

2) SPS扩散焊接SiC/W时,会在焊接界面上形成一个中间过渡层。中间过渡层的厚度随着焊接温度升高而增加,从3.1 μm增加到33.0 μm。中间过渡层物相主要物相为WC,Si3W5等新相和部分未反应的SiC及少量金属W。

3) 在1500℃焊接温度下,SPS扩散焊接过程对金属W基体的晶粒大小、断裂行为仍没有明显影响。

4) 在1410℃时,连接件三点弯曲强度最高,为162.1 MPa;1300℃时最低,为63.2 MPa。

参考文献 (References)

[1] T. Hinoki, L. L. Snead, T. Taguchi, et al. Ceramic transactions. Westerville: American Ceramic Society, 2002: 144.

[2] 闫联生, 李贺军, 崔红, 张晓虎. 超高温抗氧化复合材料研究进展[J]. 材料导报, 2004, 12: 50-55.

[3] 张红波, 尹健, 熊翔. C/C复合材料烧蚀性能的研究进展[J]. 材料导报, 2005, 1(7): 36.

[4] L. L. Snead, R. H. Jones, A. Kohyama and P. Fenici. Status of silicon carbide composites for fusion. Journal of Nuclear Materials, 1996, 233-237: 26-36.

[5] S. P. Lee, Y. Katoh, J. S. Park, et al. Microstructure and mechanical characteristics of SiC/SiC composites with modifiedRS process. Journal of Nuclear Materials, 2001, 289(1-2): 30- 36.

[6] A. Kohyama, M. Kotani, Y. Katoh, et al. High-performance SiC/ SiC composites by improved PIP processing with new precursor polymers. Journal of Nuclear Materials, 2000, 283-287: 565- 569.

[7] 邢世凯. 陶瓷–金属连接工艺研究现状及进展[J]. 材料保护, 2004, 37(5): 35-38.

[8] 钱耀川, 丁华东, 傅苏黎. 陶瓷–金属焊接的方法与技术. 材料导报, 2005, 19(11): 98-104.

[9] J. Galy, M. Dolle and T. Hungria. A new way to make solid state chemistry: Spark plasma synthesis of copper or silver vanadium oxide bronzes. Solid State Sciences, 2008, 10(8): 976-981.

[10] M. Omori. Sintering, consolidation, reaction and crystal growth by the spark plasma system (SPS). Materials Science and Engineering: A, 2000, 287(2): 183-188.

[11] J. Y. Zhang, F. C. Meng, R. I. Todd and Z. Y. Fu. The nature of grain boundaries in alumina fabricated by fast sintering. Scripta Materialia, 2010, 62(9): 658-661.

[12] 罗永明, 潘伟, 陈健, 郑任远. SiC/W层状复合材料力学性能和显微结构研究[J]. 材料导报, 2000, 5(14): 49-51.

NOTES

*资助信息:自然基金(U12301013),教育部国际合作项目(2010DFA 52240)和武汉理工大学创新基金项目(123243005)。