Metallurgical Engineering

Vol.1 No.02(2014), Article ID:13860,8 pages

DOI:10.12677/MEng.2014.12007

Analysis of IF Steel RH Ultra-Low Carbon Treatment Factors

1Equipment Department, Baoshan Iron & Steel Co., Ltd., Shanghai

2Baosteel Talent Development Institute, Shanghai

Email: renshengyu@baosteel.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Jun. 26th, 2014; revised: Jul. 4th, 2014; accepted: Jul. 10th, 2014

ABSTRACT

This paper, combining with the production practice of steelmaking plant of Baosteel RH production of IF steel, analyzed thermodynamics and dynamics conditions of IF steel decarburization, and further elaborated the measures taken to reduce finished [C], to provide guidance for the mass production of ultra-low carbon steel.

Keywords:IF Steel, RH, Carbon Content

IF钢RH超低碳处理影响因素分析

温继勇1,任胜瑜2

1宝钢股份设备部,上海

2宝钢人才开发院,上海

Email: renshengyu@baosteel.com

收稿日期:2014年6月26日;修回日期:2014年7月4日;录用日期:2014年7月10日

摘 要

本文结合宝钢炼钢厂RH生产IF钢的生产实践,分析IF钢的脱碳热力学和动力学条件,进一步阐述为降低成品[C]而采取的措施,为大批量生产极低碳钢提供指导。

关键词

IF钢,RH,碳含量

1. 引言

IF钢,即无间隙原子钢,是Interstitial-free steel的简称。其典型的成分特征是钢中的C(碳)、N(氮)元素的含量极低,故有时也称为超低碳IF钢。这种钢被广泛用于汽车制造、易拉罐等行业,国内市场需求量很大。IF钢最早在1949年由Comstock等人研究成功,他们发现:向低碳钢中加入足够量的Ti(钛),钢中的C、N原子就会以Ti(CN)的形式析出,钢的深冲性能就会大大提高。当时,钢中的碳含量约0.05%,氮含量约0.003%,需要向钢中加入0.2%以上的Ti才能完全固定C、N原子。由于Ti的价格昂贵,IF钢的发展受挫。20世纪60年代以后,随着真空技术的进步,真空脱气技术开始应用到冶金行业,钢水中的碳含量降低至0.01%以下,需要固定C、N原子的Ti含量也降低到0.1%以下,才开始出现商业规模的IF钢。20世纪80年代以后,RH真空精炼装备被广泛应用到钢铁生产流程中,IF钢的产量逐年增加。

由于超低碳IF钢对深冲性能、表面质量等要求极高,所以生产的难度很大。超低碳IF钢冶炼的主要难点是获得超低碳和超低氮钢水,得到表面质量极高的连铸坯[1] 。目前,先进的RH真空精炼装备可以将钢水中的碳含量降低至15 ppm以下。然而,在真空处理过程中,当碳含量降至20 ppm以后,钢液中碳氧反应速率会急剧降低,钢液中残余的部分碳也很难再被去除[2] 。虽然国外已经能够稳定生产[C] < 10 ppm甚至更低碳含量的IF钢,但国内尚处在试验阶段。本研究通过分析IF钢的脱碳热力学和动力学条件,并结合宝钢炼钢厂RH生产IF钢的生产实践,对RH精炼过程影响IF钢深脱碳的各种因素进行了分析,并探讨了进一步降低成品[C]而采取的措施,为批量生产极低碳钢提供技术和实践指导。

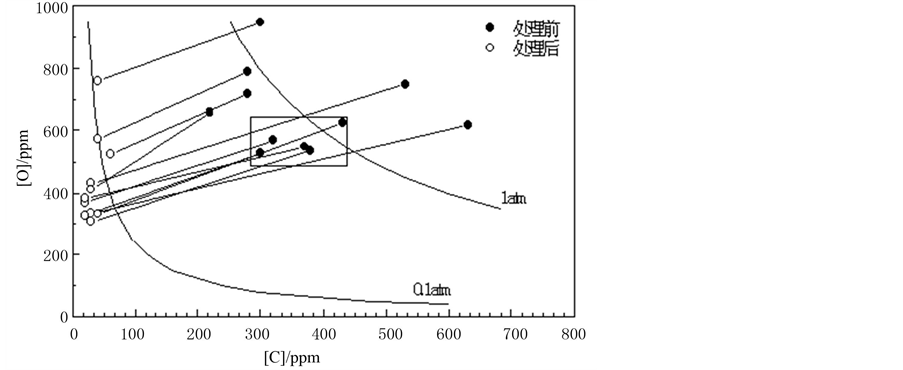

2. IF钢脱碳的热力学分析

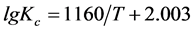

根据冶金热力学,C、O反应式为:

(1)

(1)

反应平衡常数

(2)

(2)

(3)

(3)

式中,PCO为真空室CO分压,Pa; 为钢水中

为钢水中 活度;

活度; 为钢水中

为钢水中 活度。

活度。

在低碳含量时可认为 ,由(2)、(3)两式可以计算出1600℃时的平衡式:

,由(2)、(3)两式可以计算出1600℃时的平衡式:

(4)

(4)

可以认为是钢水中的

可以认为是钢水中的 ,在

,在 为450 ppm条件下,若要在处理终点使钢水中

为450 ppm条件下,若要在处理终点使钢水中 达到20 ppm,则PCO必须到1.88

Pa。通常处理后期,废气中CO的比例均小于1%,所以,相应的真空度应达到188 Pa以下。但实际反应远未达到平衡,因此,要求的真空度还要更高。当真空度达到133

Pa,废气中CO含量1%,游离氧为450 ppm条件下,可以由(4)式计算出平衡

达到20 ppm,则PCO必须到1.88

Pa。通常处理后期,废气中CO的比例均小于1%,所以,相应的真空度应达到188 Pa以下。但实际反应远未达到平衡,因此,要求的真空度还要更高。当真空度达到133

Pa,废气中CO含量1%,游离氧为450 ppm条件下,可以由(4)式计算出平衡 为7 ppm。

为7 ppm。

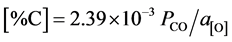

3. IF钢脱碳的动力学分析

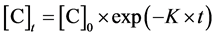

真空处理过程中钢水碳含量 通常按(5)式规律变化:

通常按(5)式规律变化:

(5)

(5)

式中 为在时间t时的

为在时间t时的 含量,%;

含量,%; 为初始

为初始 含量,%;t为脱碳时间,min;K为表观脱碳常数,1/min。

含量,%;t为脱碳时间,min;K为表观脱碳常数,1/min。

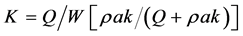

[3] (6)

[3] (6)

式中,Q为钢水循环流量,t/min;W为钢水质量,t;ρ为钢水密度,g/cm3;ak为体积传质系数,cm3/min。

(7)

(7)

[4] (8)

[4] (8)

式中,G为循环气体流量,m3/min;d为浸渍管内径,m;P1、P2分别为表示大气和真空室内的压力,Pa;K1为传质系数,cm/min;Av、Cv分别为真空室内的横截面积(mm2)和碳含量(%)。

由(7)式可见,循环流量Q与真空室内压力倒数的对数呈正比,即真空室压力越低,循环流量Q越大,表观脱碳常数K也就越大,越有利于脱碳。从(8)式还可以看出,循环流量Q越大,对应的搅拌强度高,可以提高碳的体积传质系数ak,也有利于加速脱碳。

4. 超低碳IF钢深脱碳的影响因素讨论

4.1. 满足IF钢脱碳的热力学条件

从前面IF钢真空脱碳的热力学分析,我们发现IF钢脱碳的热力学条件主要指真空度、RH处理前的 、RH处理前的温度和游离氧、脱碳终点的温度和游离氧等。而真空度主要取决于设备状态,宝钢RH将真空度作为重点管理的指标,要求极限真空度达到133

Pa以下。因此,合适的RH处理前钢水的温度和

、RH处理前的温度和游离氧、脱碳终点的温度和游离氧等。而真空度主要取决于设备状态,宝钢RH将真空度作为重点管理的指标,要求极限真空度达到133

Pa以下。因此,合适的RH处理前钢水的温度和 、

、 是极低碳钢处理的关键指标。控制好RH脱碳前

是极低碳钢处理的关键指标。控制好RH脱碳前 、

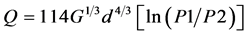

、 ,使之处于最佳范围。如图1所示RH脱碳前钢水成分范围控制在方框内时,钢水脱碳处理后

,使之处于最佳范围。如图1所示RH脱碳前钢水成分范围控制在方框内时,钢水脱碳处理后 、

、 均较低。生产实践中,转炉停吹碳目标0.03%~0.05%,钢水中的

均较低。生产实践中,转炉停吹碳目标0.03%~0.05%,钢水中的 500~700 ppm,温度1610℃~1630℃。

500~700 ppm,温度1610℃~1630℃。

4.2. 强化脱碳的动力学条件

从IF钢真空脱碳的热力学分析,脱碳达到平衡时 含量可达7 ppm。但是实际生产中,由于受到处理时间、真空槽状态、设备状态、增碳等因素影响,很难达到平衡状态。为了实现在规定时间下达到尽可能低的

含量可达7 ppm。但是实际生产中,由于受到处理时间、真空槽状态、设备状态、增碳等因素影响,很难达到平衡状态。为了实现在规定时间下达到尽可能低的 含量,在满足热力学条件前提下,还需要提高表观脱碳常数K,即强化脱碳的动力学条件[5] 。由前面的动力学条件分析可知,为提高脱碳的表观脱碳常数,需要提高钢水循环流量和传质系数,而循环流量和传质系数与环流气体流量、反应界面积、槽体和浸渍管尺寸、真空度和碳含量等有关。

含量,在满足热力学条件前提下,还需要提高表观脱碳常数K,即强化脱碳的动力学条件[5] 。由前面的动力学条件分析可知,为提高脱碳的表观脱碳常数,需要提高钢水循环流量和传质系数,而循环流量和传质系数与环流气体流量、反应界面积、槽体和浸渍管尺寸、真空度和碳含量等有关。

4.2.1. RH处理时间对终点碳含量的影响

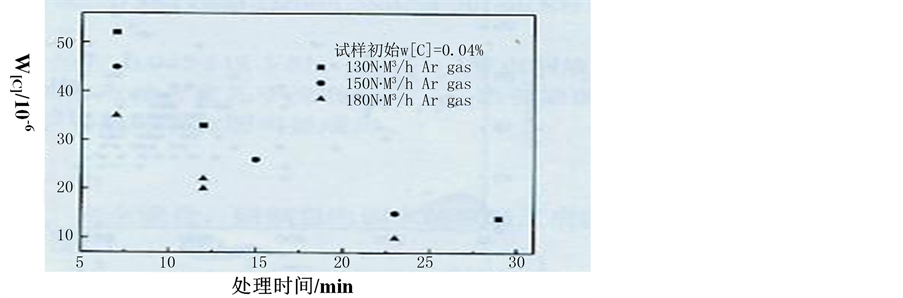

处理开始后,如图2所示。随着RH处理时间的增加,钢液中的碳含量逐步降低,RH处理15 min以后,钢液中的碳含量可以降至20 ppm甚至15 ppm以下。在时间允许的情况下,延长脱碳时间对于IF深脱碳有利,但超过30分钟后,脱碳几乎很难进行,甚至还可能会增碳。因此,脱碳时间选择在小于30分钟为宜。

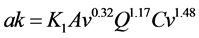

4.2.2. 初始碳含量对终点碳含量的影响

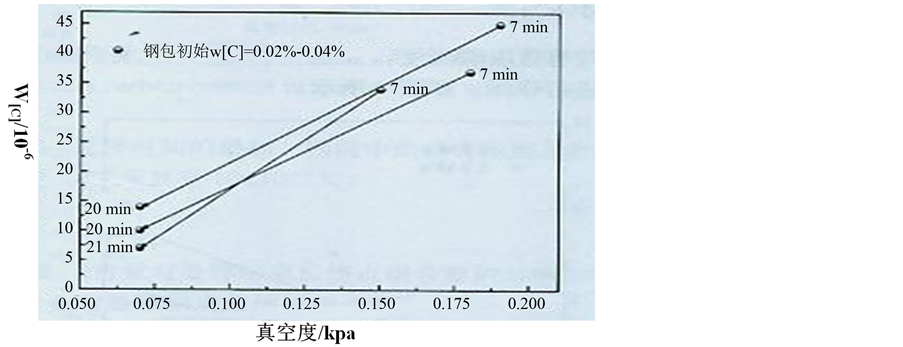

RH处理前钢液中的初始碳含量对处理结束后终点碳含量的影响如图3所示。

Figure 1. [C], [O] content before and after RH decarburization

图1. RH脱碳前后[C]、[O]含量

Figure 2. The relationship between carbon content of the liquid steel and time of RH vacuum treatment

图2. 钢液中的碳含量和真空RH处理时间的关系

Figure 3. The relationship between the initial carbon content and the endpoint carbon content in the RH process

图3. RH处理过程初始碳含量与终点碳含量的关系

从图3可以看出,初始碳含量在0.045%以下时,RH处理终点钢液中的碳含量与初始碳含量关系不大,钢液中的初始碳含量对终点碳含量几乎没有影响,而当初始碳含量大于0.045%时,RH处理终点钢液中的碳含量随初始碳含量的增加而明显增加。如果转炉终点 降低到0.03%以下,会对转炉的炉龄、成本产生负面影响,而当转炉终点

降低到0.03%以下,会对转炉的炉龄、成本产生负面影响,而当转炉终点 升高到0.05%以上时,会造成RH脱碳困难。因此,综合考虑转炉和RH的生产压力,初始碳含量控制在0.03%~0.05%为宜。

升高到0.05%以上时,会造成RH脱碳困难。因此,综合考虑转炉和RH的生产压力,初始碳含量控制在0.03%~0.05%为宜。

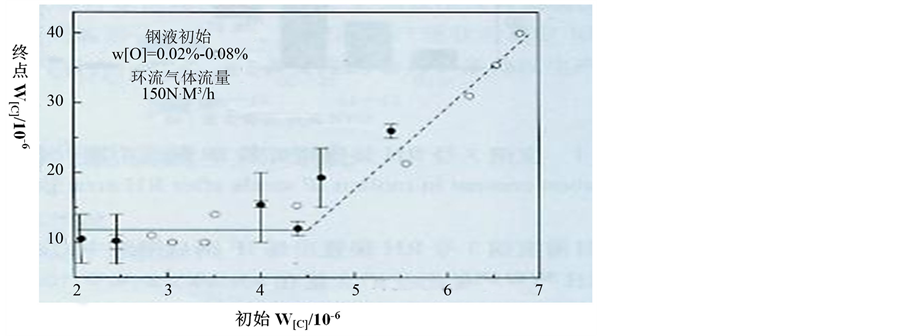

4.2.3. 环流气体流量对终点碳含量的影响

环流气体是RH钢液循环的动力源,环流气体量的大小直接影响钢液循环状态和脱碳反应[3] 。在较大的环流Ar气流量下,由于湍流作用,在上升管内瞬间产生大量气泡核,钢液中的气体逐渐向Ar气泡内扩散,气泡在高温、低压作用下,体积成百倍地增加,以至钢液像喷泉似的向真空室上空喷去,将钢液喷成雨滴状,使脱气表面积大大增加,从而加速脱碳速率。图4所示为钢液终点碳含量与循环气体流量的关系,从图中可以看出,大环流气体流量对应终点碳明显低于小环流气体流量情况的终点碳。

4.2.4. RH槽内降压速率对终点碳含量的影响

RH槽内降压速率对钢液终点碳含量影响较大,快速降压有利于更快脱碳,如图5所示。

从图5可以看出,快速降压可以使钢液中的碳含量迅速降低至较低水平,但由于碳含量越低,CO气

Figure 4. The relationship between the end-point carbon content in molten steel and the circulation of gas flow

图4. 钢液终点碳含量与环流气体流量的关系

Figure 5. The relationship between RH tank vacuum and the end-point carbon content of molten steel

图5. RH槽内真空度与钢液终点碳含量的关系

泡可能自发形核的熔池深度越浅,所以,在碳含量小于15 ppm的条件下,提高真空度已不能影响脱碳。

4.2.5. 浸渍管内径对终点碳含量的影响

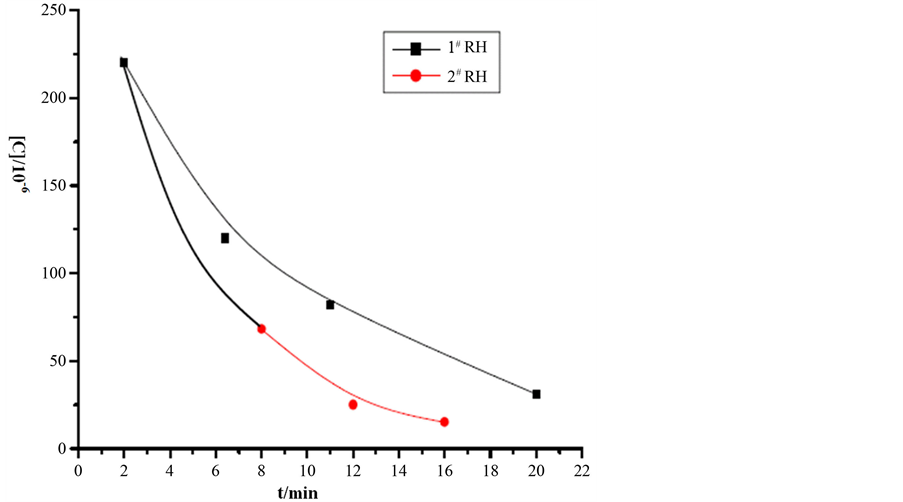

大量的基础研究表明,提高RH钢水循环流量是加速RH脱碳的主要手段。其中浸渍管直径变化影响最大。宝钢1#、2#RH主要技术参数如表1所示。

图6所示为宝钢1#、2#RH脱碳过程中 含量随时间的变化。

含量随时间的变化。

由图6可见,在2#RH上,由于增大了浸渍管直径和提升气体流量,抽真空能力也有所提高,这些方面的改进提高了RH脱碳速率,缩短了脱碳时间,降低了最终的碳含量。

4.3. 防止增碳的方法

经RH脱碳处理后的超低碳钢水,一旦脱氧后,就极易增碳。在不少场合增碳是导致钢水成分出格、成品降级的主要原因。在导致钢水增碳的诸多因素中,炼钢辅材和耐材中含有过量的碳是重要原因[6] 。宝钢在此两方面开展了较深入的研究。

表1. 宝钢1#、2#RH主要技术参数

Figure 6. Changes of carbon content with time in Baosteel 1#, 2#RH decarburization process

图6. 宝钢1#、2#RH脱碳过程中[C]含量随时间的变化

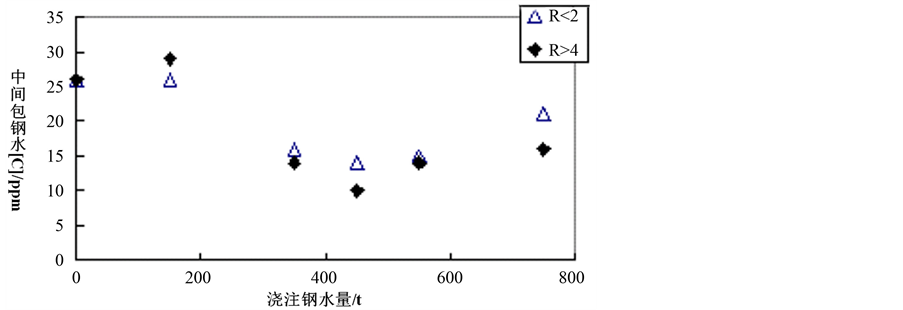

4.3.1. 高碱度中间包覆盖剂

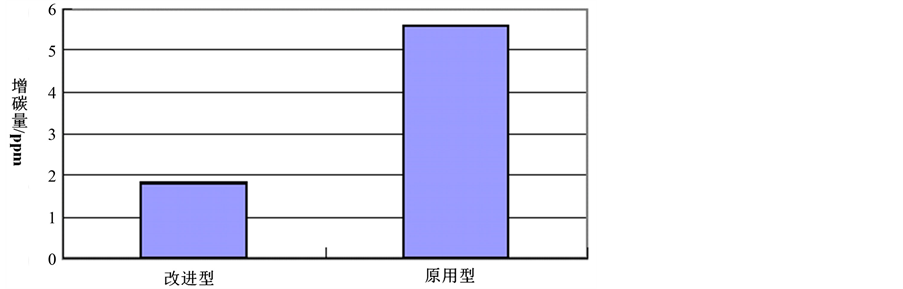

所开发的高碱度中间包覆盖剂(R > 4)具有含碳量极低的特点。在相同试验条件下,与常规覆盖剂(R < 2、含有较高碳含量)对比试验结果如图7所示。从图7可见,减少中间包覆盖剂中碳含量有利于减少钢水增碳。

4.3.2. 低碳高粘度保护渣

降低保护渣中碳含量(特别是游离碳含量)是避免超低碳钢水增碳的直接、有效方法。此外,适当提高保护渣粘度,渣耗降低、液渣层增加、液层中碳向钢液面扩散速度将降低[7] 。因此,提高保护渣粘度对防止增碳是有利的。

低碳高粘度改进型保护渣和原用型保护渣对比试验结果如图8所示。由图可见,采用低碳保护渣将有效降低浇铸过程中的增碳量。

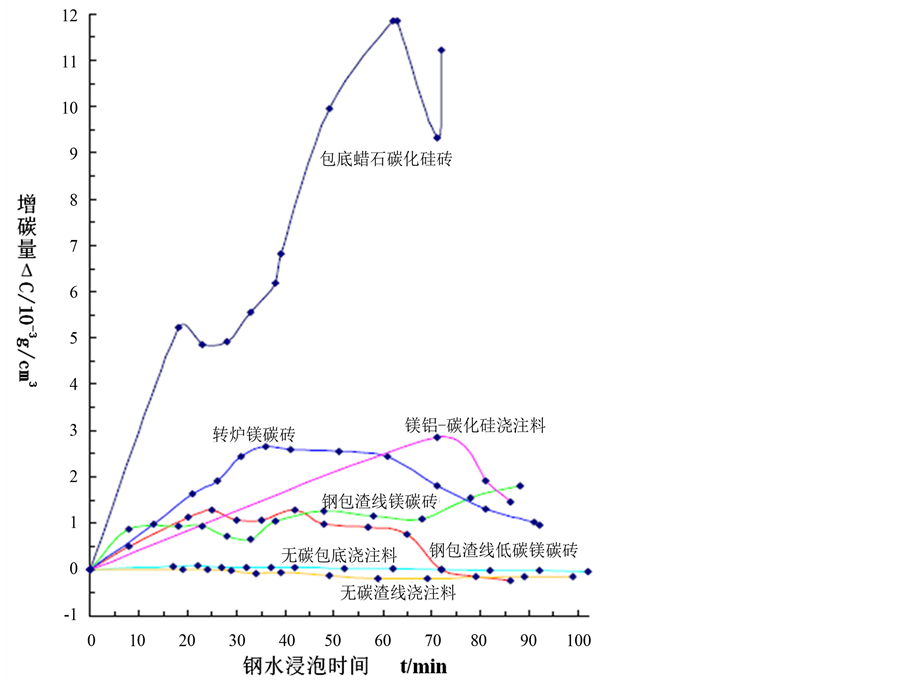

4.3.3. 无碳钢包耐材

图9所示为不同耐材对超低碳钢水增碳的影响。由图9可见,钢包耐材对钢水增碳的影响是相当巨大的;试验表明所开发的钢包无碳包底浇注料和钢包无碳渣线浇注料不对钢水造成增碳。

4.3.4. 防止真空槽内冷钢增碳

在RH处理过程中,脱碳初期飞溅粘附在槽壁上的冷钢的 含量非常高,到处理后期冷钢熔下造成

含量非常高,到处理后期冷钢熔下造成

Figure 7. The relationship between high basicity tundish covering agent and carbon content of molten steel

图7. 高碱度中间包覆盖剂与钢水碳含量的关系

Figure 8. The relationship between low carbon and high viscosity of slag and carbon content of molten steel

图8. 低碳高粘度保护渣与钢水碳含量的关系

Figure 9. The relationship between ladle refractories and carbon content of molten steel

图9. 钢包耐材与钢水碳含量的关系

IF钢增碳对于极低碳钢是一个不可忽视的因素[6] 。所以RH处理极低碳钢应使用无冷钢的全新真空槽,或者使用专用真空槽处理IF钢。

4.3.5. 防止合金增碳

应当考虑到所添加合金的碳含量,尽可能选用含碳极低的合金。此外,合金称量给料器、料罐、溜槽内积存的碳粉以及其它合金粉末一旦滑落也会造成增碳,因此要对合金称量加料系统进行定期清理。

5. 结语

本文对宝钢炼钢厂RH装置精炼过程中超低碳IF钢深脱碳的影响因素进行了探讨,得出以下结论:

1) 生产极低碳IF钢,必须保证脱碳的热力学条件。同时必须避免生产中各个环节的增碳;

2) 随着RH脱碳时间的增加,钢液中的碳含量逐步降低,RH脱碳15 min以后,钢液中的碳含量可以降至20 ppm以下,但脱碳时间超过30分钟对脱碳并没有好处;

3) 在RH脱碳过程中,有一临界碳含量存在,该值约为0.045%。当初始碳含量大于0.045%时,RH处理终点碳含量随初始碳含量的增加而明显增加;

4) 采用提高环流气体流量、增大浸渍管内径、快速降压等手段,均能提高表观脱碳常数,加速脱碳反应,降低终点 含量;

含量;

5) 经RH脱碳处理后的超低碳钢水,特别要注意炼钢辅材和耐材等增碳。

参考文献 (References)

- [1] 崔健, 郑贻裕, 朱立新 (2004) 宝钢纯净钢生产技术进步. 中国冶金, 7, 1-6.

- [2] Marique, C., et al. (1988) Sources and control of nitrogen in oxygen steelmaking processes. Ironmaking and Steelmaking, 15, 38-42.

- [3] 朱苗勇, 黄宗泽 (2001) RH真空脱碳精炼过程的模拟研究. 金属学报, 1, 91-94.

- [4] 方东, 刘中柱, 蔡开科 (1999) RH生产超低碳钢的工艺优化. 北京科技大学学报, 5, 432-435.

- [5] 萧忠敏 (2003) 武钢炼钢生产技术进步概况. 冶金工业出版社, 北京.

- [6] 杨秀, 章奉山 (2004) RH-KTB工艺生产超低碳钢. 钢铁研究, 2.

- [7] 植村健一郎, 等 (1991) 用RH脱气装置生产超低碳钢. 神户制钢技报, 4, 24-271.