Hans Journal of Nanotechnology

Vol.1 No.1(2011), Article ID:116,6 pages DOI:10.4236/nat.2011.11002

Hydrothermal Synthesis of 8YSZ Nanopowerders and Their Sinterabilities

Key Laboratory of Coal Conversion and New Carbon Materials, Hubei Province, Wuhan University of Science and Technology, Wuhan

Email: fanbaoan@yahoo.com.cn

Received: Mar.22nd, 2011; revised: Apr.12th, 2011; accepted: Apr.13th, 2011.

ABSTRACT:

The cubic phase 8YSZ ([ZrO2]0.92·[Y2O3]0.08)nanopowders were synthesized by a chemical co-precipitation method combined with hydrothermal crystallization treatment. The average size of 8YSZ crystallines was in the range of 7 - 8 nm and they were softly congregated with the aggregation strength of only 20 MPa. The as-synthesized 8YSZ nanopowders exhibited high sinterabilities, and they started to rapidly thermo shrink at 1000˚C and reached the maximum shrinkage rate at 1065˚C. At 1200˚C, the shrinkage process was basically finished. When sintered at 1000˚C for 8 hrs or 1100˚C for 4 hrs, the block of 8YSZ nanopowders can be basically densified, whereas the block of 8YSZ nanopowders synthesized by water-and ethanol-washed can only be basically sintered to dense at 1300˚C for 10 hrs. The high sinterabilities of hydrothermal 8YSZ nanopowders are attributed to their fine crystalline size and incompact aggregation.

Keywords: YSZ; Nanopowders; Hydrothermal Method; Sinterability

水热法制备8YSZ纳米粉体及其烧结活性的研究

范宝安*,颜家保,邱江华,颜晓潮

武汉科技大学,湖北省煤转化与新型炭材料重点实验室,武汉

Email: fanbaoan@yahoo.com.cn

摘 要:

本文采用化学共沉淀结合水热晶化的方法,在200˚C的温度下合成出了具有立方相的8YSZ([ZrO2]0.92·[Y2O3]0.08)纳米粉体,粉体的晶粒尺寸在7~8 nm左右,粉体为软团聚,团聚体强度只有20 MPa,粉体具有很高的烧结活性,1000˚C下就开始了快速收缩,1065˚C下收缩速率达到最快,1200˚C下收缩基本结束,块体材料1000˚C下保温8 h或1100˚C下保温4 h以后就基本上实现了致密化,相比之下采用化学共沉淀结合水洗-醇洗-煅烧法需要在1300˚C烧结10 h才能基本上实现致密化。水热晶化法制备的8YSZ纳米粉体的高烧结活性来自于粉体细小的晶粒尺寸和松散的软团聚。

收稿日期:2011年3月22日;修回日期:2011年4月12日;录用日期:2011年4月13日

关键词:氧化钇稳定的氧化锆;纳米粉体;水热法;烧结活性

1. 引言

YSZ,氧化钇稳定的氧化锆(Yttria Stabilized Zirconia)英文缩写,其组成可表示为[ZrO2]1-x·[Y2O3]x,其中x的取值通常在0.02~0.12范围内,当x < 0.08时,YSZ以四方相存在,当x ≥ 0.08时YSZ以立方相形式存在[1]。YSZ是一种性能优异的氧离子导体,它具有良好的热稳定性、化学稳定性、力学性能和较高的电导率,且价廉易得,因此广泛用作电解质材料、化学传感器和氧分离器等[2]。由于立方相YSZ比四方相YSZ具有更大的晶胞体积,使得氧离子更容易在其中的迁移,因而电导率也更高。在立方相的YSZ中,以8YSZ([ZrO2]0.92·[Y2O3]0.08)具有最高的电导率[3](YSZ中Y2O3含量升高会导致氧空位与Yzr’点缺陷缔合,从而限制氧空位的迁移能力)。但这种材料的缺点是烧结温度太高,通常在1400˚C以上[4,5],而烧结往往是一道必不可少的工序,因而在YSZ烧结过程中能耗极高(烧结能耗与烧结温度的3~4次方成正比)。如果能够将烧结温度降至1000˚C左右就可以大大降低烧结过程中的能耗。

材料的纳米化是降低烧结温度的有效方法。纳米材料由于颗粒尺寸小,使得大量的原子和离子暴露在颗粒表面,这些表面原子和离子具有很高的比表面能。在不平衡力场的作用下,小颗粒之间有相互靠近、结合并长成大颗粒以降低其巨大比表面能的趋势。而烧结过程的实质就是小晶粒相互结合、熔并,将晶粒间气孔排除并长成大晶粒的过程。因此,如果将材料制成纳米颗粒就可以显著降低其烧结温度。

YSZ纳米材料的制备方法有很多,常见的有溶胶-凝胶法[6]、喷雾热解法、燃烧分解法(Pechini法)[7,8]、反向胶团法[9-10]、醇-水溶液法[11,12]、化学共沉淀法[13,14]、共沸蒸馏法[15,16]等等。这些方法均可制备出晶粒尺寸几个纳米到几十个纳米不等的YSZ纳米材料。这些方法的共同点是都需要对前躯体进行高温晶化处理,而前躯体在高温晶化过程中,晶粒之间就有可能通过表面原子、离子扩散、晶界迁移、表面化学键合作用长成大颗粒或团聚体,使得YSZ纳米颗粒尺寸增大或严重团聚,从而丧失了纳米特性,导致YSZ纳米粉体的烧结温度依然比较高。

本文拟采取化学共沉淀结合水热晶化的方法,将共沉淀得到的ZrO(OH)2和Y(OH)3前躯体不经过煅烧,而是直接进行水热处理,在200˚C的低温下,在水溶液中直接结晶出8YSZ晶体,从而避免了晶粒长大和硬团聚的出现。在烧结过程中,通过晶粒表面上的-OH的缩合作用使晶粒与晶粒之间以Zr-O-Zr键连接起来,从而实现了YSZ的低温烧结。同时为了比较水热晶化的处理效果,对共沉淀得到的ZrO(OH)2和Y(OH)3前躯体采用水洗-醇洗,然后煅烧晶化的方法进行处理,比较了这两种不同的后处理方法对8YSZ晶粒尺寸、团聚体强度和粉体烧结性能的影响。

2. 实验部分

2.1. 8YSZ纳米粉体的制备

按8YSZ的组成要求称取一定量的ZrO(NO3)2和Y(NO3)3溶于适量的水中,使得ZrO2+离子浓度达到0.1 mol/L;加1.0 wt.%的PEG-400和0.5 wt.%的PEG6000作为表面活性剂,搅拌使其溶解。然后将混合溶液快速倒入过量50%的浓氨水(浓度为15 wt.%)中,浓氨水中事先滴加少量的NH4PPA作为分散剂。沉淀反应结束后,继续高速搅拌0.5 h,然后静置陈化10 h。沉淀陈化后,倾去上清液,直接放于水热釜中,200˚C下水热,冷却后即得8YSZ纳米浆,将8YSZ浆过滤、水洗后,于110˚C干燥12 h即得8YSZ纳米粉体。

对于醇洗-煅烧法制备8YSZ纳米粉体,原料以ZrOCl2代替ZrO(NO3)2。沉淀陈化后水洗,直至用3 mol/L AgNO3溶液检测不出Cl–为止,洗涤水中用浓氨水调节pH值调整到8~9,以防止在水洗过程中金属离子因溶解而流失。同时洗涤水中加入少量的PEG-400和PEG-6000(浓度与混合盐溶液中PEG-400和PEG-6000的浓度相同),以防止水将沉淀物颗粒表面上的表面活性剂分子冲走。然后先用75%的医用乙醇清洗2次,再用95%的恒沸乙醇清洗2次,最后再用无水乙醇清洗2次。接着于80˚C干燥8 h,再于100˚C干燥12 h。最后于600˚C煅烧2 h。

2.2. 8YSZ纳米粉体的表征

粉体的相结构和组成由XRD表征(X’Pert MPD PRO, PANalytical, Holland),扫描角度:20°~90°;扫描速度:0.4°/s;Cu靶,Kα1衍射线。粉体对气体的吸附特性由氮气低温吸附仪来完成(Autosorb-1, QUANTACHROME, America)。晶粒的大小和形貌采用透射电镜(TEM, H-700, HITACHI, Japan)来观察。粉体的烧结活性采用热膨胀仪(L75-1550, LINSEIS, Germany)绘制的烧结曲线来测试,以5˚C/min从室温升至1300˚C。粉体烧结体的密度由阿基米德排水法测定。粉体的生坯的压实体由粉末压片机(769YP-15A,天津科器)和φ20 mm的模具压制而成,压实体的真密度采用容重法测量(质量/体积)。压实体的相对密度 = 真密度/理论密度(8YSZ的理论密度 = 5.958 g/cm3)。

3. 实验结果与讨论

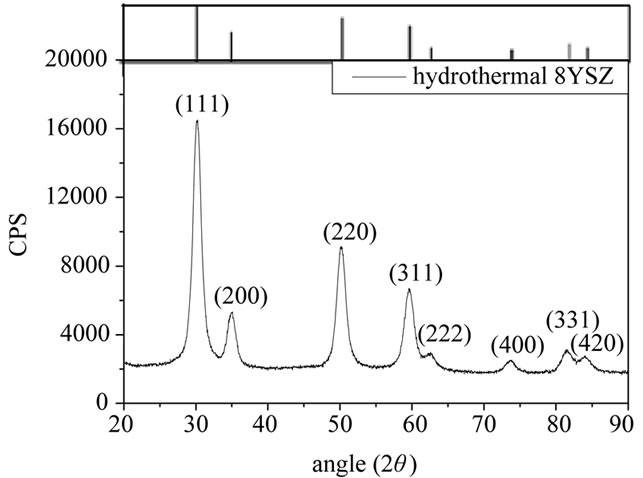

图1即为水热8YSZ粉体在110˚C干燥后得到的粉体的XRD衍射谱图,图中顶部的竖线图为8YSZ

Figure 1. XRD pattern of the hydrothermal 8YSZ nanopowders

图1. 水热8YSZ纳米粉体的XRD谱图

的标准谱图(PDF卡片编号为00-030-1468),从图中可以发现所制备的产物的峰位置与8YSZ标准谱图的峰位置非常一致,且没有其它杂峰,这表明产物为纯立方相8YSZ。其实际组成与目标组成是一致的,这种一致性这是由水热法的工艺条件决定的,在水热法制备8YSZ过程中,由于沉淀物不经过水洗、醇洗等步骤,因此没有金属离子的流失,沉淀物全部按配料比转化为目的产物。

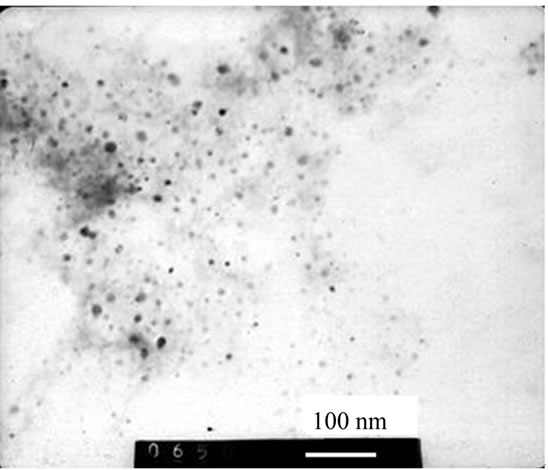

另外根据XRD衍射峰的半峰宽利用Scherrer公式可计算出晶粒尺寸[17]。为了扣除仪器自身宽化度的影响,采用200目的硅粉对仪器进行了标定,测得仪器的宽化度为2θ = 0.18°。表1即为根据XRD不同位置处衍射峰的半峰宽计算得到的晶粒尺寸。

如果假定为晶粒为球形,根据表1中的数据可以计算得到的晶粒尺寸为7.86 ± 1.57 nm。纳米晶粒的尺寸还可以通过对N2的饱和吸附量来计算,采用BET的方法测得水热8YSZ粉体的比表面积为117.63 m2/g,根据公式 [17](式中ρ为晶体的理论

[17](式中ρ为晶体的理论

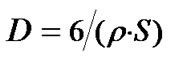

Table 1. The crystalline size calculated by the half-band-width data of XRD

表1. 从XRD衍射峰半峰宽计算得到的晶粒尺寸

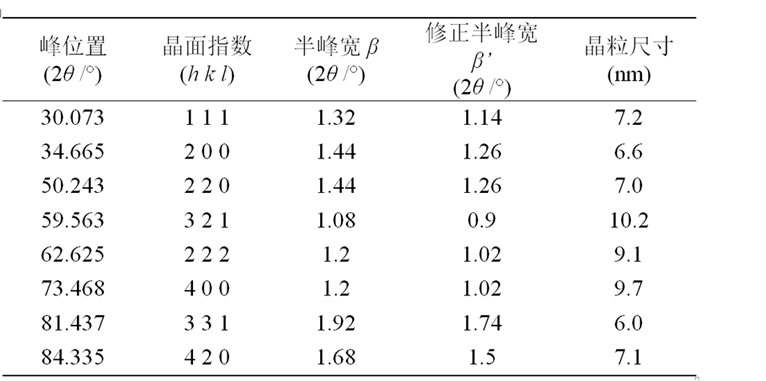

Figure 2. TEM image of hydrothermal 8YSZ

图2. 水热8YSZ透射电镜照片

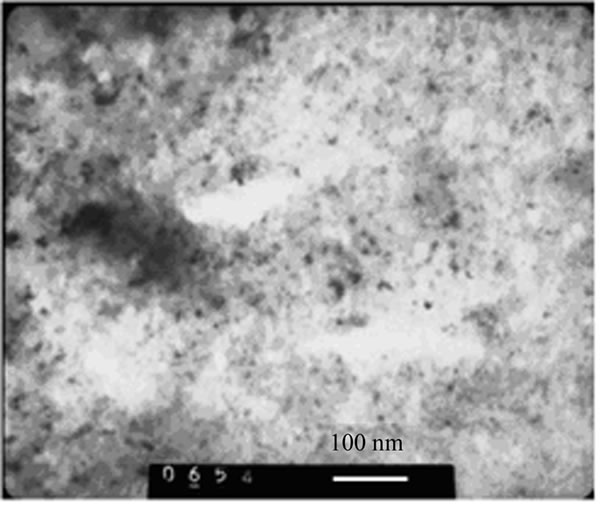

密度,8YSZ的理论密度为5.958g/cm3[18],S为粉体的比表面积)可求得粉体的晶粒尺寸为8.58 nm。晶粒的尺寸还可以由透射电镜(TEM)直接观察得到。图2即为水热法合成的8YSZ纳米粉体超声分散以后的TEM图片。从图2中可以看出水热合成的8YSZ晶粒呈球形,晶粒相互间分散的很好,几乎没有观察到明显的团聚现象,晶粒尺寸大致在10 nm左右。

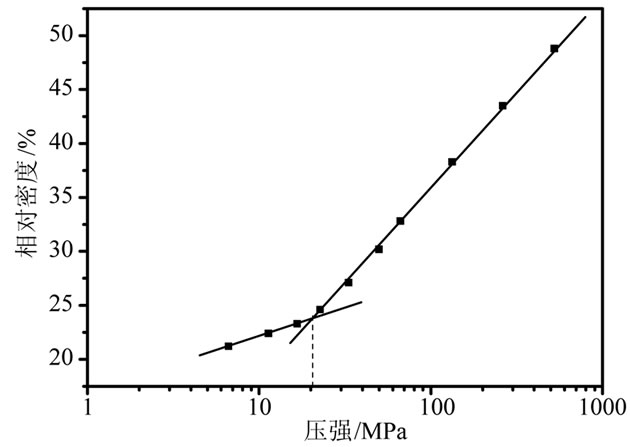

粉体的团聚程度可以由团聚体破碎强度来表征。纳米粉体在压应力的作用下首先发生团聚体颗粒之间的重排,因为团聚体之间的空隙比较大,接触点比较少,团聚体颗粒之间容易发生相对滑动。当团聚体破碎以后,再发生的是晶粒之间的重排,由于晶粒尺寸比较小,晶粒之间接触面积大,所以晶粒之间发生相对滑动的阻力比较大,这样在粉体相对密度-压力曲线上就会出现转折,转折点处对应的压强就是团聚体破碎时的压强,即团聚体的强度。图2即为水热晶化处理的8YSZ纳米粉体的相对密度-压强关系曲线。从图3

Figure 3. The relative density of hydrothermal 8YSZ nanopowders as a function of the applied pressure

图3. 水热8YSZ纳米粉体相对密度-压强关系曲线

可以看出,水热晶化法制备的8YSZ纳米粉体团聚体的团聚强度只有20 MPa左右。

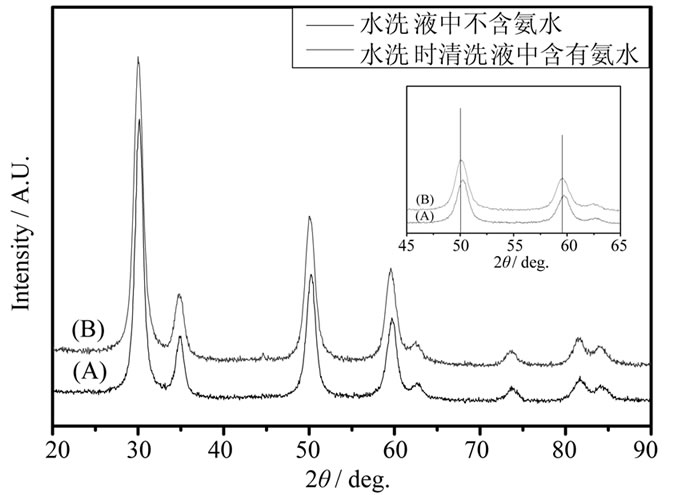

图4是共沉淀后水洗-醇洗-煅烧法(600˚C煅烧2 h)制备的8YSZ粉体的XRD谱图。图中(A)为水洗时,去离子水中没有添加氨水;而图(B)为水洗时,去离子水中用氨水调pH值 = 7~8。通过两图的对比可以发现,图A中的各个衍射峰相对于图B普遍有些向右偏移,从右上角45°~65°局部放大的插图中可以更清楚地看到这一点。通过XRD自动寻峰后发现,谱图A最接近的组成为Y0.14Zr0.86O1.93(四方相),而图B所代表的组成为Y0.15Zr0.85O1.93(立方相)。组成的变化可以归因为水洗过程中Y的流失,由于Y3+沉淀出来所需的pH值比较高( ≥ 8),因此如果用呈中性的去离子水冲洗沉淀必然会造成Y3+的流失,导致产物的相结构发生变化,因此在水洗过程中,在清洗水中用氨水调pH值是必不可少的。

根据Scherrer公式利用半峰宽计算得到的晶粒尺寸为10.76 ± 1.41 nm(假定晶粒为球形)。采用BET法测得的粉体的比表面积为78.4 m2/g,由此计算得到的晶粒尺寸为12.9 nm(BET法计算出来的结果偏大是由于晶粒之间由于相互搭接,造成部分表面被掩盖起来,使得能够真正吸附气体的自由表面积减小)。由此可见采用水洗-醇洗-煅烧法制备的8YSZ纳米粉体的晶粒尺寸比水热法略大一些,这是由于在煅烧阶段晶粒因部分烧结导致了晶粒粗化。图5是水洗-醇洗-煅烧法制备的8YSZ纳米粉体的TEM照片,从照片中可以看出粉体团聚严重,晶粒彼此间不能被超声分散

Figure 4. XRD patterns of 8YSZ nanopowders prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination

图4. 水洗-醇洗-煅烧法制备的8YSZ纳米粉体XRD谱图

Figure 5. TEM image of 8YSZ prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination

图5. 水洗-醇洗-煅烧法制备的8YSZ透射电镜照片

开,而是形成了一种絮状堆积结构,晶粒尺寸大约在10~15 nm左右。

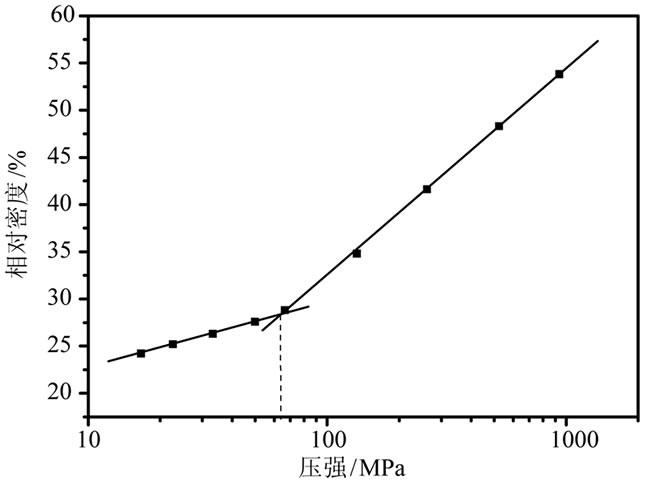

图6是水洗-醇洗-煅烧法制备的8YSZ纳米粉体的生坯密度-压力曲线,从曲线上的拐点处可以看出团聚体的强度在62 MPa左右,大约是水热粉体团聚体强度的3倍。

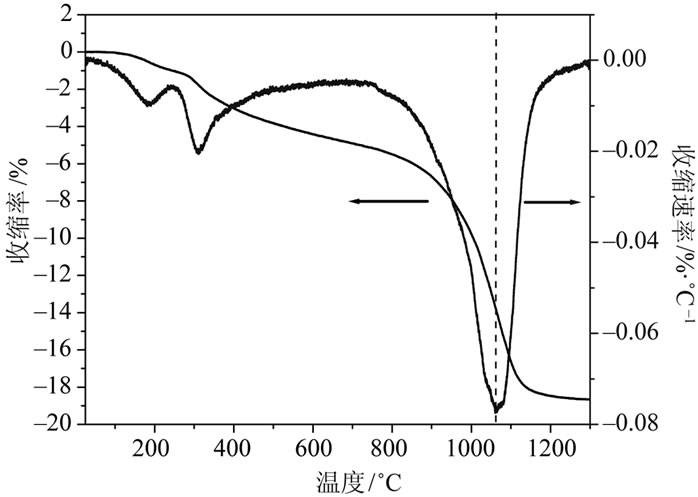

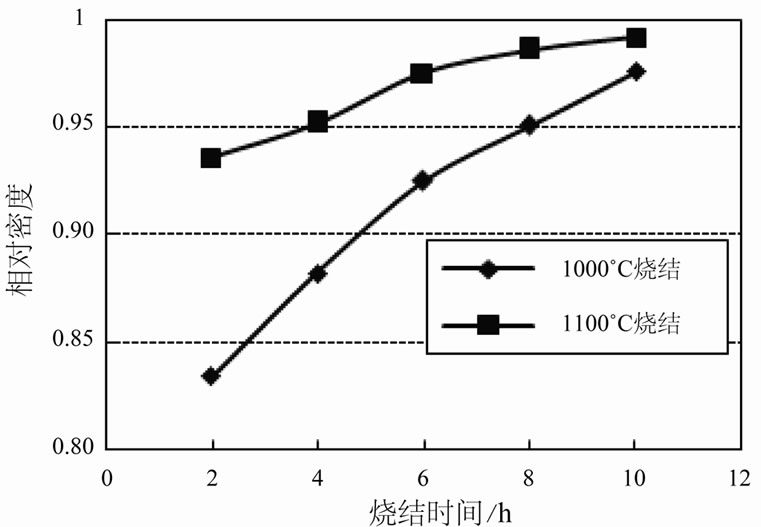

图7是采用热膨胀仪测试得到的水热8YSZ压缩体热收缩曲线(升温速度:5˚C/min)。从图7中可以看出水热8YSZ粉体从1000˚C就开始快速收缩,最快致密化温度在1065˚C,当温度升至1200˚C后,收缩已经基本停止(此时的收缩速率只有-0.00413%/°C),这表明材料已经接近致密化。由此可见水热8YSZ在1000~1100˚C左右就可以实现致密化。图8是水热8YSZ块体材料分别于1000和1100˚C下烧结测得的

Figure 6. The relative density of 8YSZ nanopowders prepared by washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination, as a function of the applied pressure

图6. 水洗-醇洗-煅烧法制备的8YSZ纳米粉体相对

密度-压强关系曲线

Figure 7. Thermal shrinkage curve of hydrothermal 8YSZ

图7. 水热8YSZ压缩体热收缩曲线

Figure 8. Sintering curve of hydrothermal 8YSZ block

图8. 水热8YSZ块体烧结曲线

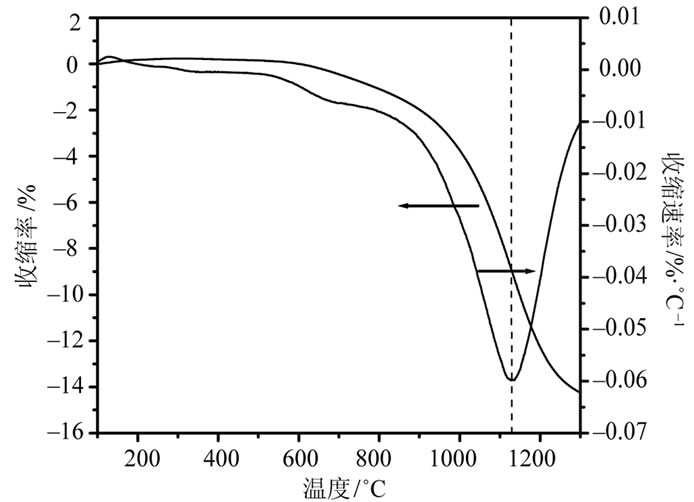

Figure 9. Thermal shrinkage curve of 8YSZ compressor, materials from washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination

图9. 水洗-醇洗-煅烧8YSZ压缩体热收缩曲线

相对密度随时间的变化曲线。从图8可以看出水热8YSZ在1000˚C下保温8 h或1100˚C下保温4 h以后,相对致密度均已超过了95%(对于陶瓷材料的烧结而

Figure 10. Sintering curve of 8YSZ block, materials from washing ZrY(OH)x precursor with de-ioned water, absolute ethanol and calcination

图10. 水洗-醇洗-煅烧8YSZ块体烧结曲线

言,一般相对密度 >95%即可认为基本致密化)。

图9是水洗-醇洗-煅烧法制备的8YSZ粉体烧结曲线。从图中可以看出水洗-醇洗-煅烧法制备的8YSZ粉体在1050˚C开始快速收缩,在1130˚C时收缩速率达到最大,此后收缩速率虽然逐渐减慢,但一直持续进行,到1300˚C时收缩速率仍有–0.01%/˚C。

图10是水洗-醇洗-煅烧法制备的8YSZ块体烧结的相对密度-烧结时间曲线,从曲线中可以看出在1100˚C下烧结8 h,块体的相对密度才接近90%,而要想获得95%的相对密度需要在1300˚C下烧结10 h。如果按照能耗与烧结温度的3次方成正比计算,要达到95%的相对致密度,水热晶化法制备的8YSZ烧结所需的能耗只有水洗-醇洗-煅烧法制备的8YSZ的1/4。由此可见水热处理得到的YSZ烧结过程中节能效果非常显著。

水热晶化法制备的YSZ良好的烧结活性得益于YSZ前躯体低温晶化处理和液相环境。200˚C的晶化温度避免了高温煅烧引起的晶粒粗化和硬团聚的出现。晶粒尺寸小,烧结驱动力大,烧结起始温度低;团聚程度低,在粉体干燥过程中,在毛细管力的作用下,团聚体容易破碎,粉体颗粒间隙小,烧结结束温度也相应降低。另一方面,在液相环境中得到的8YSZ粉体表明富含大量的活性-OH,这些活性-OH很容易通过相互间的缩合作用将两个相邻的晶粒以Zr-O-Zr键连接在一起,从而缩小两个晶粒之间的距离,使得烧结温度进一步降低。

4. 结论

1) 采用化学共沉淀结合水热晶化的方法可以制备出晶粒尺寸只有7~8 nm,团聚体团聚强度只有20 MPa的8YSZ纳米粉体,并且水热晶化法制备8YSZ纳米粉体无需水洗、醇洗、干燥、煅烧等工序、工艺路线简单、能耗低,适宜大批量工业化生产。

2) 水热法制备的8YSZ粉体具有良好的烧结活性,1000˚C下就开始快速烧结,最快致密化温度在1065˚C左右,烧结结束时的温度为1200˚C;相比之下,采用水洗-醇洗-煅烧法制备的8YSZ粉体烧结起始温度为1050˚C,最快致密化温度为1130˚C,但升温至1300˚C后仍有一定的收缩速率。这表明粉体的致密化过程尚未完成,其原因是水洗-醇洗-煅烧法制备的8YSZ由于经历了高温煅烧,纳米粉体发生了粗化并产生硬团聚,粉体粗化导致烧结起始温度和最快致密化温度升高、硬团聚的出现导致了粉体内部出现了大尺寸的气孔,使得烧结结束的温度显著升高。

3) 水热法制备的8YSZ块体材料在1000˚C下保温8 h或1100˚C下保温4 h以后就基本上实现了致密化(>95%),而采用水洗-醇洗-煅烧法制备的8YSZ需要在1300˚C下烧结10 h才能基本实现致密化,由此可以估算出水热法制备的8YSZ烧结能耗只有水洗-醇洗-煅烧法的1/4。

5. 致谢

本文的创作感谢武汉科技大学提供的经费支持及来自中国科学院过程工程研究所朱庆山研究员的倾心指导。

参考文献 (References)

[1] M. Gaudon, C. Laberty-Robert, F. Ansart, et al., New chemical process for the preparation of fine powders and thin films of LSMx-YSZ composite oxides. Solid State Sciences, 2003, 5(10): 1377-1383.

[2] 范宝安, 朱庆山, 谢朝晖.固体氧化物燃料电池YSZ电解质的制备方法概述[J].过程工程学报, 2004, 4(1): 75-83.

[3] S. P. S. Badwal. Zirconia-based solid electrolytes: microstructure, stability and ionic conductivity. Solid State Ionics, 1992, 52(1-3): 23-32.

[4] M. F. Han, X. L. Tang, S. P. Peng. Research on sintering process of YSZ electrolyte. Rare Metals, 2006, 25(6): 209-212.

[5] R. S. Lima, B. R. Marple. Nanostructured YSZ thermal barrier coatings engineered to counteract sintering effects. Materials Science and Engineering: A, 2008, 485(1-2): 182-193.

[6] 章天金, 吴新明.溶胶-凝胶工艺合成ZrO2超微粉末的研究[J].无机材料学报, 1996, 11(3): 435-440.

[7] A. I. Y. Tok, F. Y. C. Boey, S. W. Du, et al. Flame spray synthesis of ZrO2 nano-particles using liquid precursors. Materials Science and Engineering B, 2006, 130(1-3): 114-119.

[8] M. Gaudon, E. Djurado, N. H. Menzler. Morphology and sintering behaviour of yttria stabilised zirconia (8-YSZ) powders synthesised by spray pyrolysis. Ceramics International 2004, 30(8): 2295-2303.

[9] C. Laberty-Robert, F. Ansart, C. Deloget, et al. Powder synthesis of nanocrystalline ZrO2-8%Y2O3 via a polymerization route. Materials Research Bulletin, 2001, 36(12): 2083-2101.

[10] R. E. Juárez, D. G. Lamas, G. E. Lascalea, et al. Synthesis of nanocrystalline zirconia powders for TZP ceramics by a nitrate-citrate combustion route. Journal of the European Ceramic Society, 2000, 20(2): 133-138.

[11] 李蔚, 高濂, 郭景坤.醇-水溶液加热法制备纳米ZrO2粉体及相关过程的研究[J].无机材料学报, 2000, 15(1):16-20.

[12] 李蔚, 高濂, 郭景坤.醇-水溶液加热法制备纳米氧化锆粉体[J].无机材料学报, 1999, 14(1): 161-164.

[13] 施剑林, 高建华, 林祖禳. 共沉淀-喷雾干燥法制备YSZ粉料及其对烧结密度的影响[J]. 硅酸盐学报, 1989, 17(5):417-422.

[14] T. Hu, Z. C. Michael. Nanocrystallization and phase transformation in monodispersed ultrafine zirconia particles from various homogeneous precipitation methods. Journal of the American Ceramic Society, 1999, 82(9): 2313-2320.

[15] H. Shari, Z. Zhang. Preparation of Nanometre-Sized ZrO2/Al2O3 Powders by Heterogeneous Azeotropic Distillation. Journal of the European Ceramic Society, 1997, 17(5): 713-717.

[16] S. K. Tadokoro, E. N. S. Muccillo. Physical characteristics and sintering behavior of ultrafine zirconia-ceria powders. Journal of the European Ceramic Society, 2002, 22(9-10): 1723-1728.

[17] R. E. uárez, D. G. Lamas, G. E. Lascalea, et al. Synthesis of nanocrystalline zirconia powders for TZP ceramics by a nitrate-citrate combustion route. Journal of the European Ceramic Society, 2000, 20(2):133-138.

[18] I. R. Gibson, G. P. Dransfield, J. T. S. Irvine. Sinterability of commercial 8 mol% yttria-stabilized zirconia powders and the effect of sintered density on the ionic conductivity. Journal of Materials Science, 1998, 33(17): 4297-4305.

NOTES

基金项目:武汉科技大学青年科技骨干培育计划项目(2011xz013)。