Sustainable Energy

Vol.2 No.1(2012), Article ID:454,9 pages DOI:10.4236/se.2012.21002

Solid-Air Two Phase Flow in a Pulverized Coal Boiler

Green Energy & Environment Research Laboratories, Industrial Technology Research Institute, Hsinchu

Email: kkwu@itri.org.tw

Received: Nov. 22nd, 2011; revised: Dec. 18th, 2011; accepted: Dec. 20th, 2011.

ABSTRACT:

In the case of coal-fired power plants that operate on a continuous supply of pulverised coal to furnaces, maldistribution of pulverised fuel often occurs as coal particles are pneumatically transported from the mill through ducts consisting of numerous bends and straight sections. The study was carried out on a coal-fired boiler with capacity of 70 tons of steam per hour. Iso-kinetic sampling of pulverized coal was performed to find out the airflow rate and coal flow rate in the two-phase flow. With baseline operation parameters from a cogeneration boiler, computational fluid dynamics (CFD) software was used to simulate the two-phase flow. Based on simulation results, the best sampling point was the location of 3D - 5D straight pipeline. The influence of sampling error was minor in these locations.

Keywords: Two Phase Flow; Pipeline; Boiler

PC锅炉之双相流研究

张育诚,吴国光,焦鸿文,郑景亮

工业技术研究院,绿能与环境研究所,新竹

Email: kkwu@itri.org.tw

摘 要:

PC锅炉(pulverized coal boiler)在燃烧之前,粉煤是以气体输送方式进入燃烧机,其过程是藉由固气双相流动模式,而固气双相流分析相当复杂,特别是粉煤流经弯管时,由于粉煤在管中流动不是均匀分布于其管路截面,因而产生集中于管路某侧的现象。这将造成空气与粉煤无法充分混和燃烧,导致过量之过剩燃烧空气及提高未燃碳损失。因此,若能了解粉煤在空气管流中的分布情形,将有助于提升整体锅炉燃烧效率及减少氮氧化物的排放。本研究藉由一座实厂前墙式燃煤锅炉,上、下两排共计四支燃烧器,满载蒸汽产量为七十吨,以工程计算流体力学软件进行粉煤管流实体网格建立,同时模拟最佳粉煤取样位置及粉煤管内空气与粉煤分布状况,藉此仿真结果,作为现场性能测试之参考依据,可提供现场锅炉运转之一次风流速与相关运转操作参数之设定。根据趋势模拟分析结果指出,等动量粉煤取样点设置点,可于粉煤管直管段3D~5D位置,此处粉煤分布状况,可降低等动量取样误差之影响。

收稿日期:2011年11月22日;修回日期:2011年12月18日;录用日期:2011年12月20日

关键词:双相流;粉煤管;锅炉

1. 引言

固、气双相流经常应用于化工、食品加工、制药、水泥与电力等工业方面。一般而言,固、气双相流于大型管道中流动时,输送速度约每秒10~25米,并且固气比例(固体质量与气体质量)范围较大。而工厂在建置过程中,管路配置经常会因为场地、空间问题将直管改为90度弯管,来改变配管方向并节省空间。但是,弯管内弧型流动分析相当复杂,应力场特征为靠近弯管内径处越趋稳定,而接近弯管外径处则越不稳定[1]。

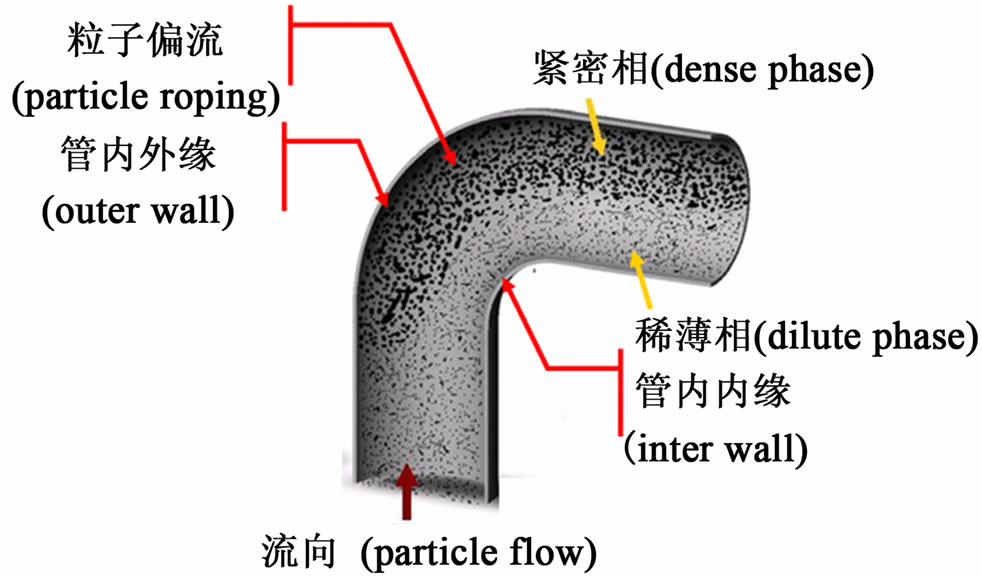

1994年Huber与Sommerfeld以粒子动力分析(particle dynamics analyzer,PDA)技术,于不同管材组件与不同管线配置下进行气体输送之研究分析[2]。根据研究结果指出,除了粒子浓度不均匀情况之外,弯管将会导致粒子分离现象(particle segregation),特别是在低气体流速与高固气比例(loading)下,分离现象更加明显。这是因为粒子与空气流动至弯管处,粒子往往会局部集中于弯管肘部,并且多数的粒子将会集中于弯管肘内外围。

此种特性是因为惯性力与离心力作用于粒子上,一旦经过弯管所造成的粒子偏流现象(particle roping)。如此一来,将会降低粒子速度,相对之下随着粒子浓度提高,平均气体流速将会降低一半[3]。在燃煤锅炉中,粒子偏流现象代表着粉煤流量控制与量测的问题,此现象将会影响锅炉的燃烧排放(NOx)与燃烧效率[4]。

2006年Yang与Kuan进行稀薄紊流颗粒(dilute turbulent particulate)于90度弯管管道内流动研究[5],他们的主要目的是探讨在低固气比稀薄粉煤流动之下(固体质量小于0.1),粒子偏流现象之研究。根据研究指出,流体进入弯管前段具备较高的紊流强度(turbulent intensity),这是因为粒子与管墙碰撞频繁所致,由此可知,一个高粒子浓度区域将会存在于弯管内部外缘处(outer wall),这将会是导致粒子偏流结构的形成。

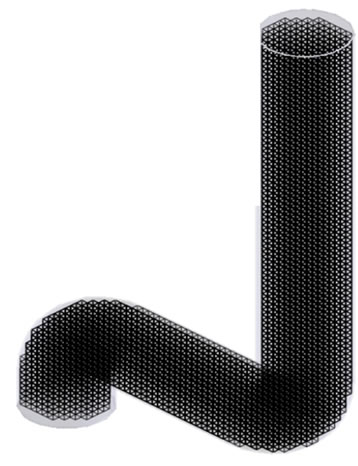

根据文献指出,影响燃煤锅炉燃烧效率的因素,除煤炭性质之外,另一个重要的参数为各个粉煤管内空气与粉煤流量的平衡状况,其对于锅炉燃烧效率与污染排放情形影响甚巨,1998年Yilmaz对此点影响因素也提出验证[3]。理想之粉煤/空气管流平衡具有以下优点:可降低过剩空气、稳定点火位置、降低炉膛局部过量的结渣情形、炉膛出口氧浓度均匀化、降低炉膛出口气体温度分布不均及降低一氧化碳浓度与减少飞灰未燃碳(loss on ignition,LOI)含量、提高锅炉效率,长期更可以降低结渣、火端腐蚀与粉煤管磨损之情形。图1为粉煤于输送管中,固、气双相流动之情形。

本研究于一座装置容量每小时七十吨蒸汽之粉煤锅炉中,进行粉煤管之粉煤等动量实厂取样,以了解各粉煤管内双相流之空气与粉煤流量,并藉由相关实厂基本操作(baseline)参数,以工程计算流体力学(computational fluid dynamics,CFD)仿真软件进行粉煤管各管流间之双相流趋势模拟分析。透过趋势模拟结果,可提供现场锅炉运转之一次风流速与相关运转操作参数之设定。

2. 粉煤量测技术分析

目前粉煤量测技术依据量测方式与应用原理的不同,可分成两大类,分别为接触式量测与非接触式量测。其中,接触式量测技术,包括:以ASTM D197[6]与ISO 9931[7]等规范所发展之技术;非接触式量测技术则包括:超音波技术(ultrasonic technology)与光学量测(optical spatial filtering)等方式。

2.1. 接触式取样技术

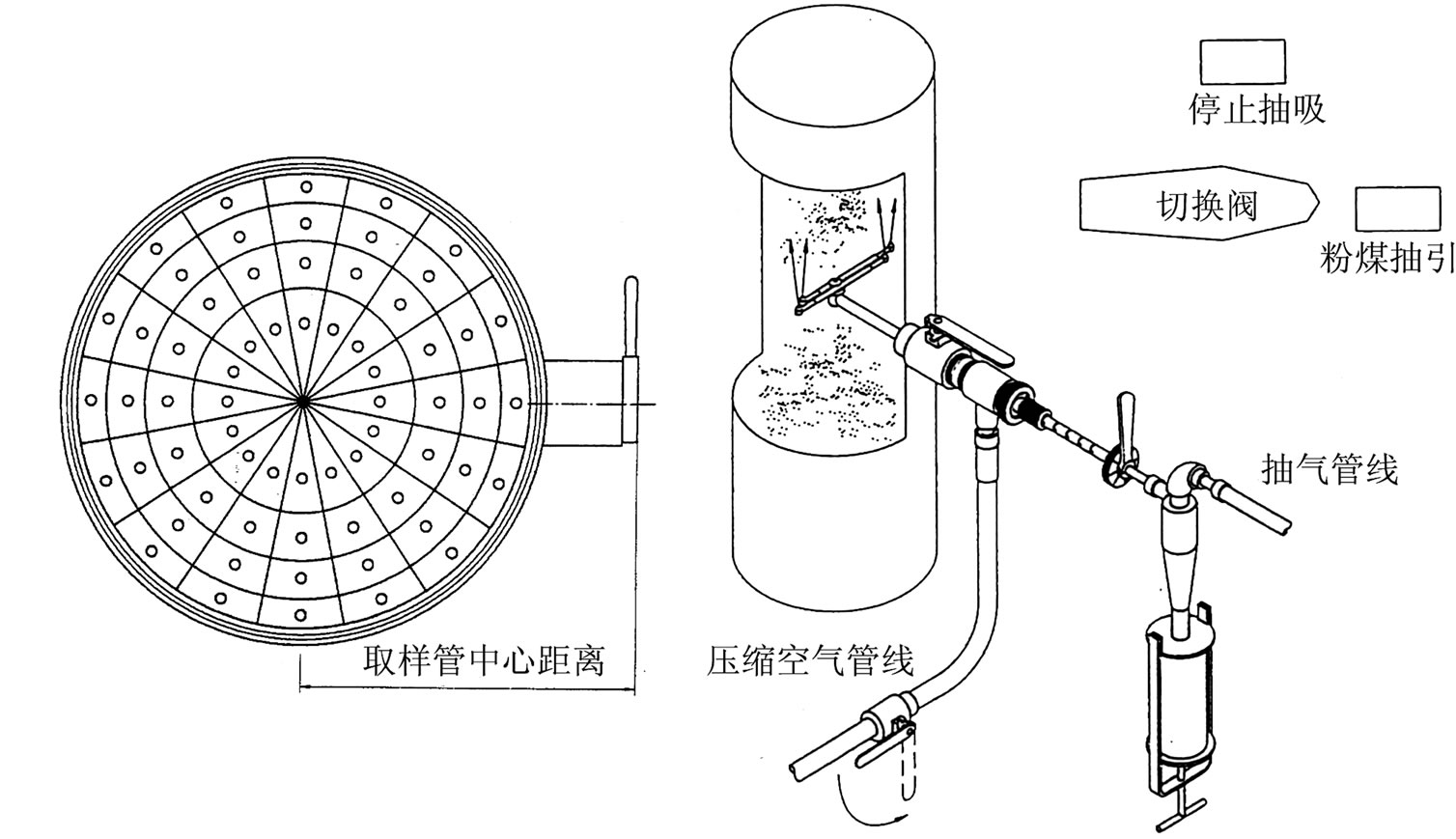

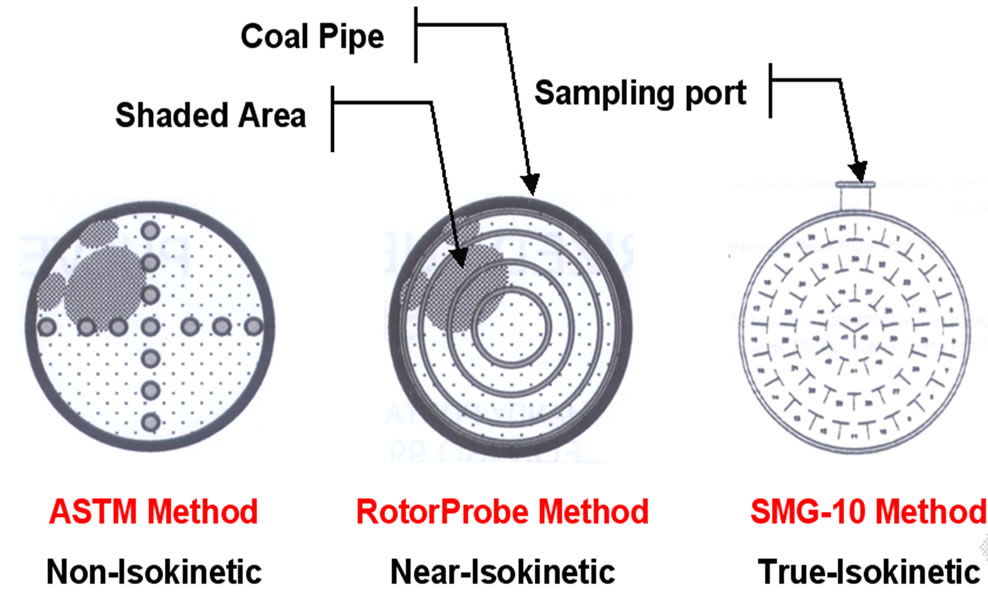

利用一组特殊设计的取样器(probe)从粉煤管中取样,其主要要求在于取样器取样的速度应与粉煤管中的流速相同,称作「等动量取样」(iso-kinetic sampling),如图2所示。Iso-kinetic sampling是依据ISO 9931方法,空气流速度量测方式与ASME方法相类似,所得之平均速度作为粉煤取样吸引速度。取样元在粉煤管内径向之同心圆半径,以「near-isokinetic」连续收集样品,因取得之值为等动量,故较接近粉煤管内煤粉流动之真实值。若取样的速度偏低,粉煤管中的大颗粒会进入取样管中,而细颗粒的粉煤则会随着空气流移动而偏离取样管,造成取样之平均粒径偏大,质流率偏低;反之,如果取样的速度过大时,则会造成过多的粉煤细颗粒被吸入取样管中,造成取样之平均粒径偏小,质流率偏高。目前国际间粉煤等动量取样标准方法有ASTM D197与ISO 9931两种。

Figure 1. Pulverized coal bias phenomenon in pipeline[8]

图1. 粉煤管中粉煤流偏流现象[8]

Figure 2. Iso-kinetic sampling configuration

图2. 等动量取样示意图

美国材料试验学会所订定的ASTM D197规范,包括粉煤细度与粉煤管流量测。取样时首先调整压缩空气使得取样孔连接处的压力达到平衡,取样头(tip)需正对着粉煤管流,其次藉由调整取样喷嘴内达到压力平衡,等速移动取样头穿越整个粉煤管径截面以完成取样。

国际间另一种接触式粉煤量测技术为ABB公司所发展的SMG-10[9]。一量测压差之探测器在粉煤管截面上移动,有系统的对粉煤流与传输空气等速度抽引。质量流之静压直接由压力感知器量测,旋风集尘器(cyclone)将粉煤粒子由传输气体中分离,利用二线式应变计(two wire strain pickup)实时将讯号传送到计算机中计算重量;传输之空气与粉煤分离后根据Prandtl’s pitot tube原理计算,其中三种取样方式,如图3所示。

2.2. 非接触式取样技术

在非接触式粉煤流量量测技术中,目前国际间所发展的技术,包括:超音波测量(ultrasonic technology)、被动声学技术(passive acoustic technology)与光学等方式。此种技术之建立,主要是希望能以非干扰性的量测技术,以降低量测之不准度。然而,因为种种外在限制与干扰因素,非接触式量测技术仍未普遍,且其量测之准确性,一直为人所质疑。

超音波是一种非破坏性之在线检测方式,优点在于不会影响粉煤管内的流场及其粉煤分布情形,且不

Figure 3. Sampling types of ASTM, ISO and SMF-10

图3. ASTM、ISO与SMG-10取样之比较

需要在粉煤管上挖钻取样孔,安装容易。

被动声学技术,测量经由量测空气输送之粉煤颗粒撞击管壁产生的高频声音而计算得到粉煤之流量。当粉煤粒子离开粉煤机经过弯管或是其它阻碍物进入管内,少数会在流线边缘并撞击管子内壁,藉由声音的型态将能量传递到管壁。一般而言,粉煤的颗粒越小,声音的频率越高。此技术的挑战在于分析的频宽要够宽,才足以包括所有尺寸与种类的粉煤,而能忽略其它噪声源,例如电子干涉与结构噪音等。

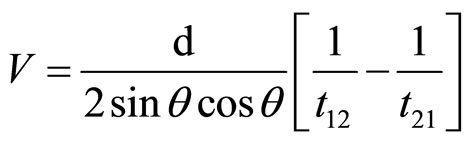

CSIRO(commonwealth scientific and industrial research organization)研究一藉由气体传送固体之在线检测技术。此技术包括两对位于粉煤管异侧之聚光传送器(broad-beam transducer),第一对传送器测量流向两侧450之超音波脉波(ultrasonic pulse),由通过时间t12与t21,可以求得速度V:

(1)

(1)

其中,d代表管径,θ代表流向夹角,利用第二对传送器量测垂直于流向之超音波衰减量,当衰减量受到空气扰流与尘粒浓度不均影响时,则需做适当的修正。藉由两对传送器测量得到的数据,即可求出粉煤之质量流率。

此外,亦有研究单位研究以光学方式量测粉煤管之流量。流速藉由光学滤波器量测,浓度由光线强度的变化得到。假设传送中的物质具有以下性质:每一颗粒并非很细,至少都比粉末大;颗粒并非透明,光线无法穿透;颗粒利用悬浮方式传送;颗粒群在传送过程中保持其型态(formation);与光学感应器架设位置之管线为透明的,光线通过时不会发生衰减现象。将光源与感应器分别排列在测量系统的两侧,光电传感器测量颗粒速度,颗粒的浓度依据朗伯皮尔定律(Lambert-Beer law)由光线强度而得知。藉此得到颗粒输送时之速度与浓度公式。

3. 粉煤管双相流流场趋势仿真之数学模式

燃煤锅炉之粉煤管配置方式,一般是依据现场空间、流场需求、燃烧机与磨煤机相对位置、安装难易等考虑因素,来决定粉煤管管线配置。一般而言,前墙式锅炉(front-wall boiler)多数较切线式(tangential boiler)或对墙式锅炉(opposed wall-fired boiler)管线配置简易,主要原因在于切线式锅炉燃烧机皆是安装于炉膛对角线进行燃烧,因此,单一台磨煤机必须供应给粉煤同一层之燃烧机,如此一来,同一部磨煤机之粉煤管管线势必会形成长短不一且没有对称,同时管线配置较前墙式与对墙式复杂。同样的情形一样会发生在对墙式锅炉上,因为对墙势式锅炉会有炉膛前、后墙之分,因此,粉煤管管线势必也会有长短不一的情况。前墙式锅炉相较上述两种型式锅炉,管线配置较为简单,同时对于评估粉煤管管内双相流流场,几何因素也影响较小。

我们所采用之物理几何模型,如图4所示,粉煤管模型下端连接磨煤机,经由第一个90度弯管后连结水平管,随之第二个90度弯管上端直接与燃烧器连结。

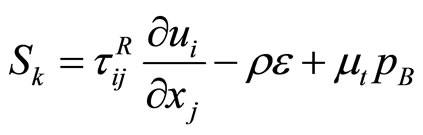

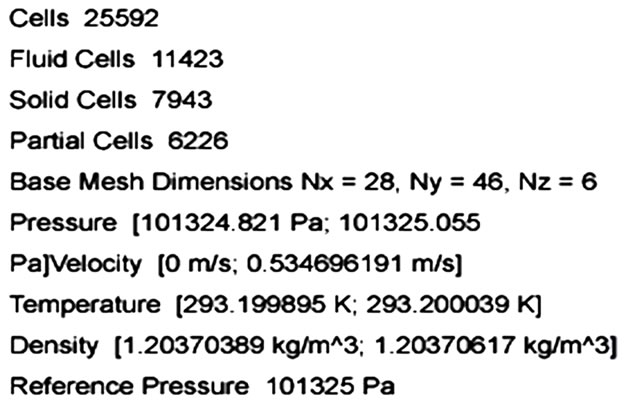

粉煤管流场趋势仿真模型定义,以y轴为中心轴,粉煤管管径为D,管壁厚度为d,粉煤管管长为l,其中粉煤管管径为10英吋(254 mm),由于为模拟内流场,故取得适当大小作为边界条件,同时以高解析解进行收敛。总网格点(cells)为25592,其中包含流体网格(fluid cells)11423、固体网格(solid cells)7943、粒子网格(particle cells)6226。

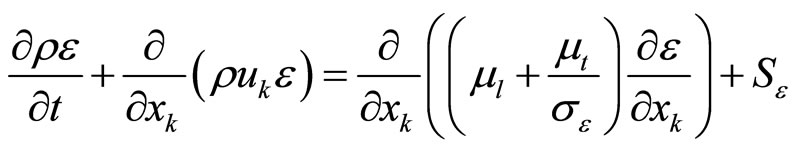

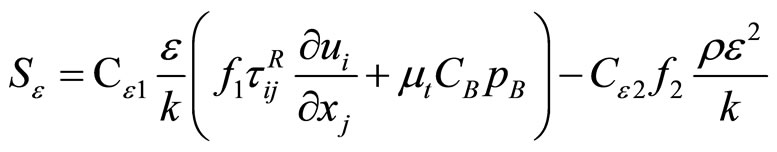

流场统御方程式,包含:连续、动量、能量以及物种方程式,完整之统御方程式如下所示:

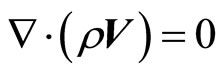

1) 连续方程式(continuity equation)

(2)

(2)

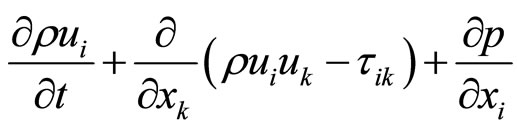

2) 动量方程式(momentum equation)

(3)

(3)

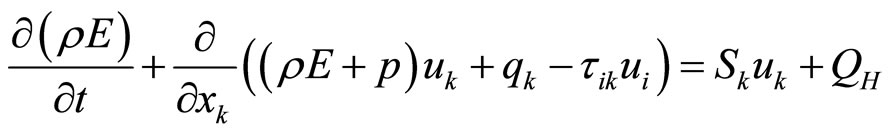

3) 能量方程式(energy equation)

(4)

(4)

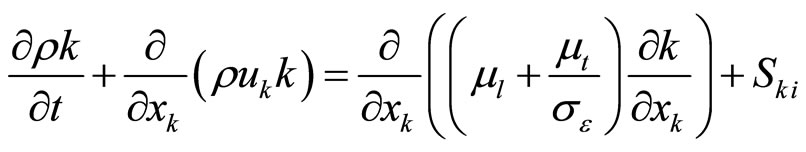

4) 传输方程式(transport equation)

(5)

(5)

(6)

(6)

其中,![]() 为密度,

为密度, 为流体速度,

为流体速度,![]() 为压力,

为压力,![]() 为动黏滞系数,

为动黏滞系数,![]() 为热传导系数,

为热传导系数, 为黏滞力,S为化学反应源项,其中可定义为:

为黏滞力,S为化学反应源项,其中可定义为:

(7)

(7)

(8)

(8)

Figure 4. The grid mesh distribution of pipeline

图4. 粉煤管实体网格模型

4. 研究方法与步骤

4.1. 粉煤锅炉系统概述

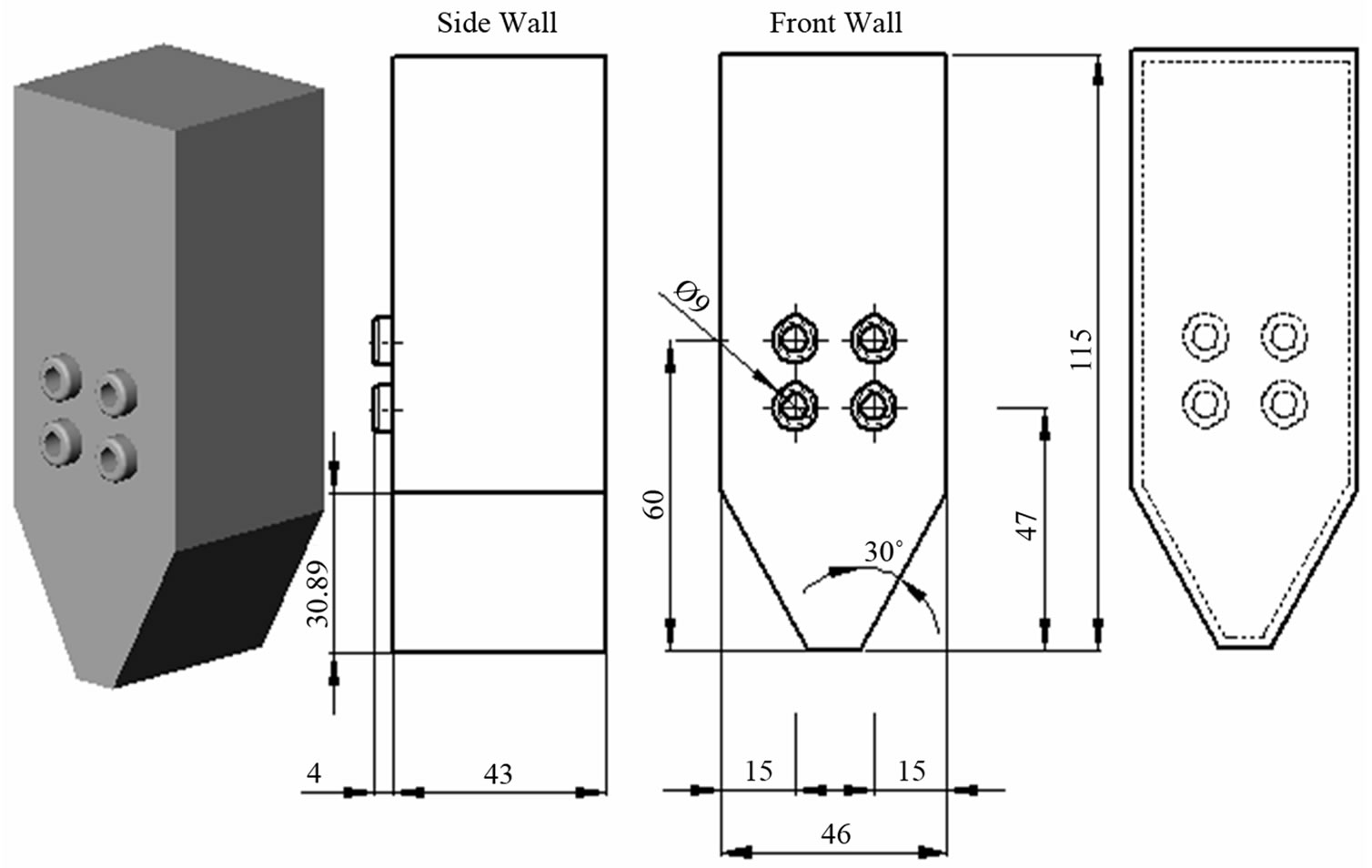

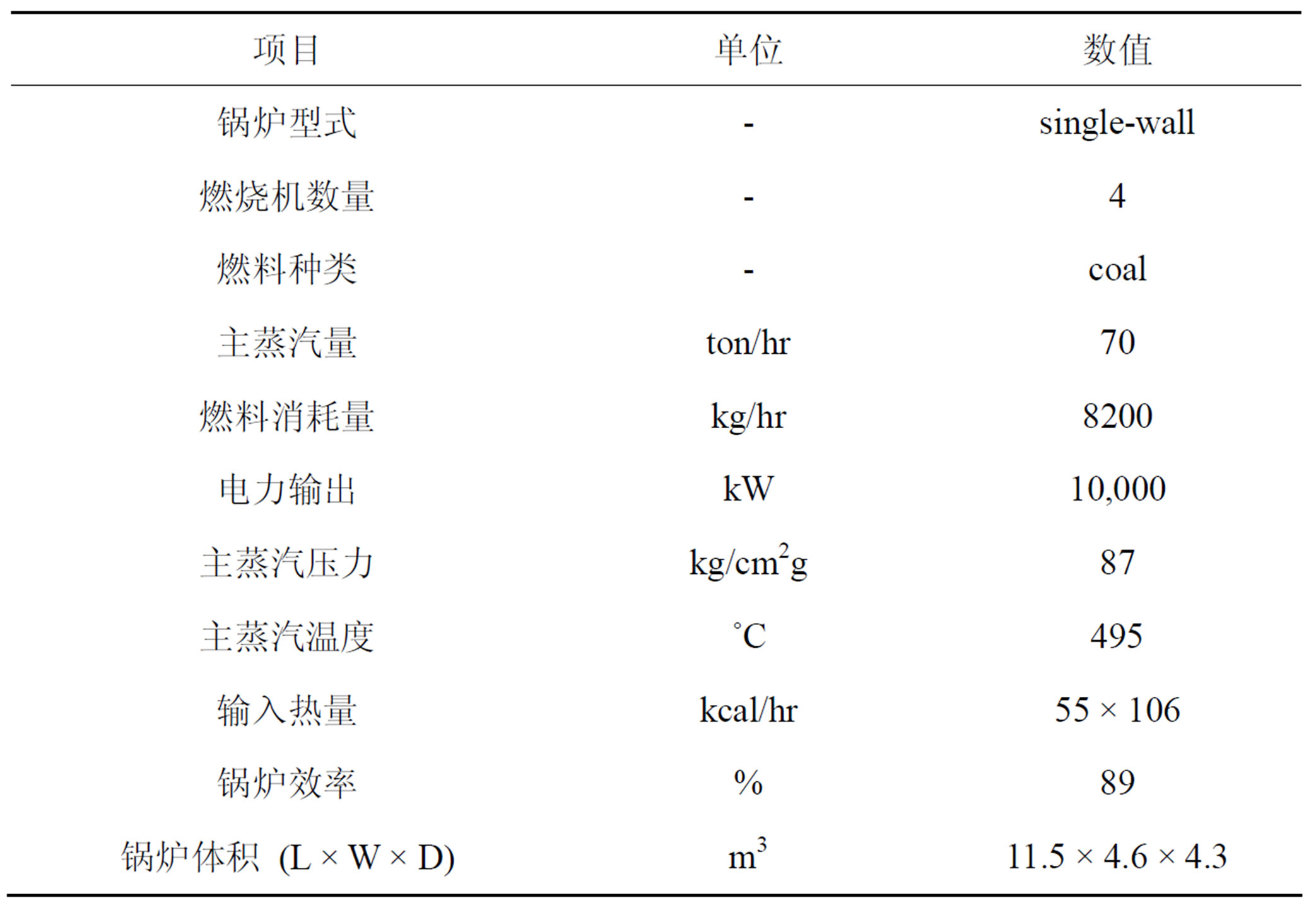

本研究系于一座每小时七十吨蒸汽量之PC锅炉,该锅炉主蒸汽温度495˚C、主蒸汽压力87 kg/cm2之燃煤锅炉中进行测试,其炉体实际尺寸为11.5 m × 4.6 m × 4.3 m,锅炉型式为前墙式锅炉,锅炉示意图如图5所示。

该座PC锅炉有两座磨煤机,分别供应两层共四支燃煤燃烧器(coal-fired burner)。当锅炉满载时,每座磨煤机约提供两座燃烧器共约4.2吨微粉煤燃烧。燃烧后之烟道气,由主燃烧室经过过热器(steam superheater,SSH)、空气预热器(air pre-heater,APH)、节热器(economizer,ECO)等热交换系统后,进入袋滤式集尘器(bag house,BH)、排烟脱硫(flue gas desulfurization,FGD)等空气污染防制设备后排入大气。锅炉主要基本设计与操作条件,如表1所示。

4.2. 实际粉煤与空气流速量测系统

本研究采用依据ISO 9931规范所设计,由美国奇异公司(GE EER)生产之旋转式粉煤等动量取样器(Rotor ProbeTM)设备,进行各粉煤管之粉煤流量量

Figure 5. Schematic diagram of the pulverized coal boiler

图5. 前墙式PC锅炉几何尺寸示意图

Table 1. The specification and operations conditions of the pulverized coal boiler

表1. 粉煤锅炉设计与操作参数

测。该座锅炉有两座磨煤机(Mill A,Mill B),与四支粉煤燃烧器,每座磨煤机均有两组粉煤输送管(A1,A2,B1,B2)输送粉煤至燃烧器。我们可以藉由量测各粉煤输送管内之各项参数,得到取样时之吸引速度与控制箱之压力设定值,并由取样结果得到各管内空气与粉煤的流量。

4.3. 实厂粉煤取样与趋势模拟分析

本研究之目的为模拟各粉煤管流之双相流流动趋势状况,藉以了解粉煤管内流场流动情形,可有效降低过剩空气、炉膛局部过量的结渣情形,同时使得炉膛出口氧浓度均匀化、降低炉膛出口气体温度分布不均及降低一氧化碳浓度与减少飞灰未燃碳含量,长期更可以降低结渣、火端腐蚀与粉煤管磨损。

本研究中,主要之实验程序分为两阶段,第一阶段先决定粉煤管流中双相流之等动量抽引速度、利用旋转式粉煤取样器进行不同粉煤管流的取样、分别量测粉煤管空气与粉煤双相流流速,每一粉煤管流的误差值±5%内为止,并同时了解粉煤管之粉煤粒径状况。第二阶段为利用第一阶段以等动量取样之相关管流参数,进行A1、A2、B1与B2各粉煤管之流场模拟分析。

其中,实厂操作步骤略述如下:利用不洁空气皮托管测量各设定位置之压力差,并测量粉煤管内静压与温度。利用公式计算每一组粉煤管之气体流速,并配合原厂提供之对照图求出粉煤取样时压力设定值。架设粉煤取样设备,并准备开始取样。取样时将压力控制在设定值,以达到管流中粉煤流之等动量抽取。

旋转取样器定位转盘,每一个位置停留15秒,完成一次取样需旋转2圈(16个位置),共计240秒。取样完成之后,更换取样罐,再进行一次取样。每一支粉煤管至少需完成2次以上的取样。将取样得到的粉煤秤重,并检测其误差值。误差必须在5%以内,取样结果方可视为有效。

5. 结果与讨论

本研究中,主要藉由两阶段之实厂测试与模拟趋势分析,由第一阶段实厂粉煤管双相流(空气/粉煤流)量测各粉煤输送管设定点的压力差、静压与管内温度,得到取样时之吸引速度与控制箱之压力设定值,并由取样结果得到各管内空气与粉煤流量后,进行粉煤管内之粉煤粒径分析,藉此了解燃煤锅炉机组予基本条件操作下之粉煤管原始状况。

接着,以第一阶段相关之检测数据及配合实际粉煤锅炉系统基本设计数据,以工程CFD软件建立粉煤管之实体网格及初期双相流格点分布情况。据此进行粉煤锅炉系统之粉煤管流分布状况工作,展开一系列粉煤管流场趋势模拟分析之研究。

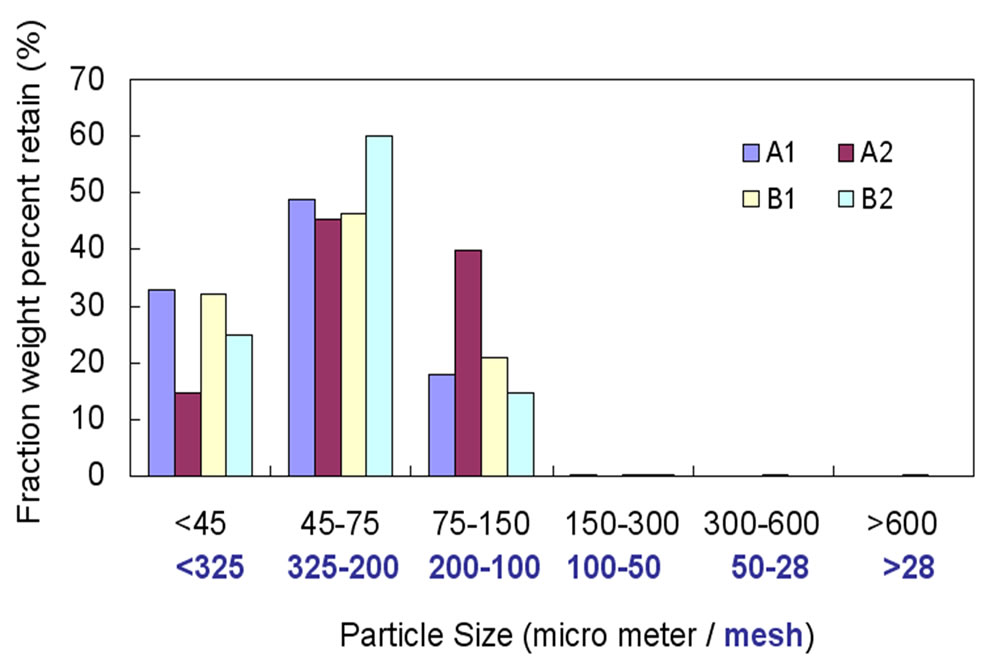

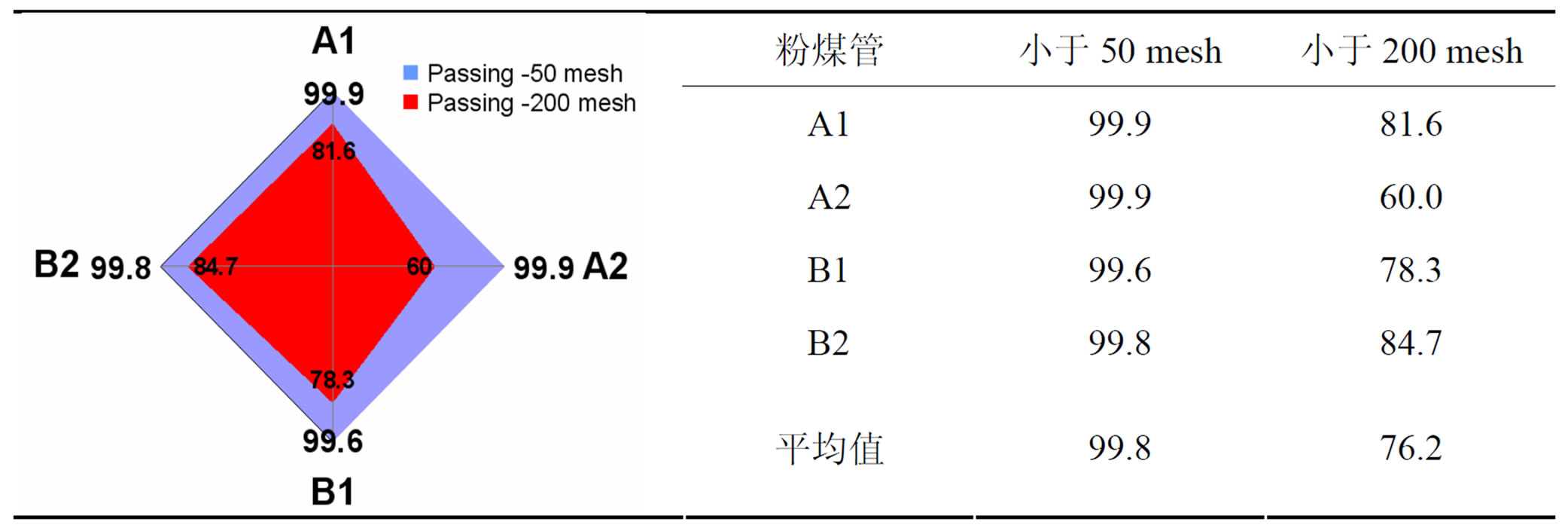

5.1. 实厂粉煤管取样细度分析

依据ISO9931之规范使用Rotor ProbeTM进行粉煤等动量取样,取样完成后样品送至台湾检验科技(SGS)进行细度分析(finesse analysis)。如图6为四支粉煤管之粉煤细度分布图,纵轴为体积百分率,横轴分别以微米(micro meter)与筛网目数(mesh),由于一般判断粉煤细度良窳是以筛网目数为基准。由图可看出,此粉煤细度分布状况大致良好,绝大部分粉煤粒径均小于300 μm(通过50 mesh筛网),以45~75 μm分布为最多,<45 μm次之,两项分布下的粒径至少高于78%以上,唯独A2约为60%。相较于大粒径分布下,A2粉煤管约为其它三支粉煤管的两倍(40%)。由图中可明显看出A2粉煤管之细度异常,较其它三支粉煤管细度分布,明显偏高许多。推断原因系分配器异常或设计不良所致。在所有粉煤管中通过200 mesh 之粉煤量为76.2%;通过50 mesh达99.8%以上。

5.2. 实厂粉煤管双相流流速分析

如表2所示,可以发现A磨煤机的两支粉煤管流较为平均,空气流量及粉煤流量近似相等,推估此两

Figure 6. The particle size distributions of different pipelines

图6. 不同粉煤管之粉煤粒径分布

支粉煤管之燃烧状况应该雷同;而B磨煤机的两支粉煤管之粉煤流量近似相同,但空气流量差距大,导致两支粉煤管之空气/燃料流量比差异较大,推断两支粉煤管状况异常,一支空气过剩,另一支燃料过剩,如此会导致锅炉效率下降及飞灰未燃碳的增加,此两支粉煤管必须作适当之调整,建议降低B1粉煤管之空气流速,可改善粉煤/空气不平衡之状况。此外,在整体的空燃比(air fuel ratio)部份,A与B磨煤机空燃比分别为3.09与3.16,B磨煤机空燃比大于A磨煤机,原因在于B1粉煤管一次空气双相流速远大于其它粉煤管。

5.3. 实厂粉煤管累计质量分析

表3为不同粉煤管通过50及200 mesh之粉煤细度比较。由图形可看出A2粉煤管小颗粒之粉煤明显少许多,而在粉煤锅炉之基本要求通过200 mesh之重量仅达60%,较标准70%明显少许多;而其它3管细度分布良好,通过200 mesh之重量均在78%以上。以通过50 mesh之粒径来分析,4个粉煤管均良好,均大于99.6%。综上所述可推断,此锅炉A2燃烧器由于粉煤细度较大,其燃烧会较不完全,造成飞灰未燃碳上升,锅炉效率下降。此A2粉煤管细度偏高之情形,推估应为分配器(distributor)异常所致。

5.4. 粉煤管双相流趋势模拟分析

有关粉煤管双相流趋势仿真分析,本系统模式是以单相流场添加90%之200 mesh碳粒子与10%之50 mesh碳粒子,并由下列各项假设所建立:

1) 假设所有粉煤粒子粒径皆为均匀且为球状,不考虑球体变形问题。

2) 假设系统为等温、单方向且稳态(steady-state)输送。

3) 不考虑管壁粗造度。

4) 考虑空气本身具备压缩性,密度以理想气体定律表示。

5) 忽略固体与固体或气体与气体之间的相互作用径向力。

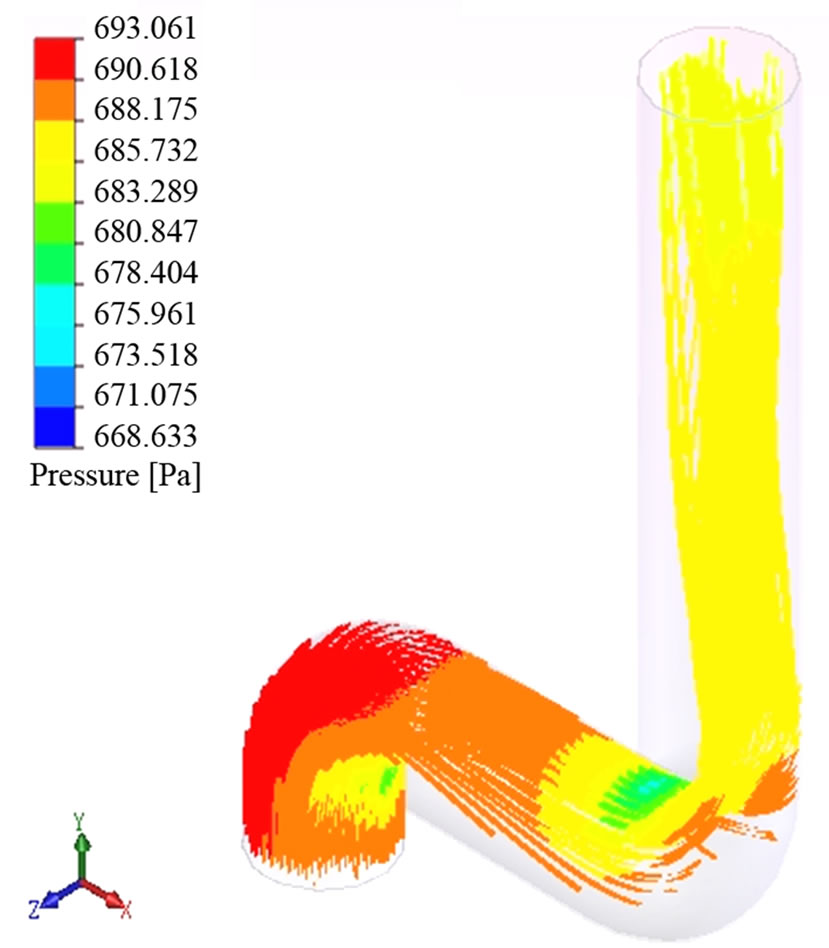

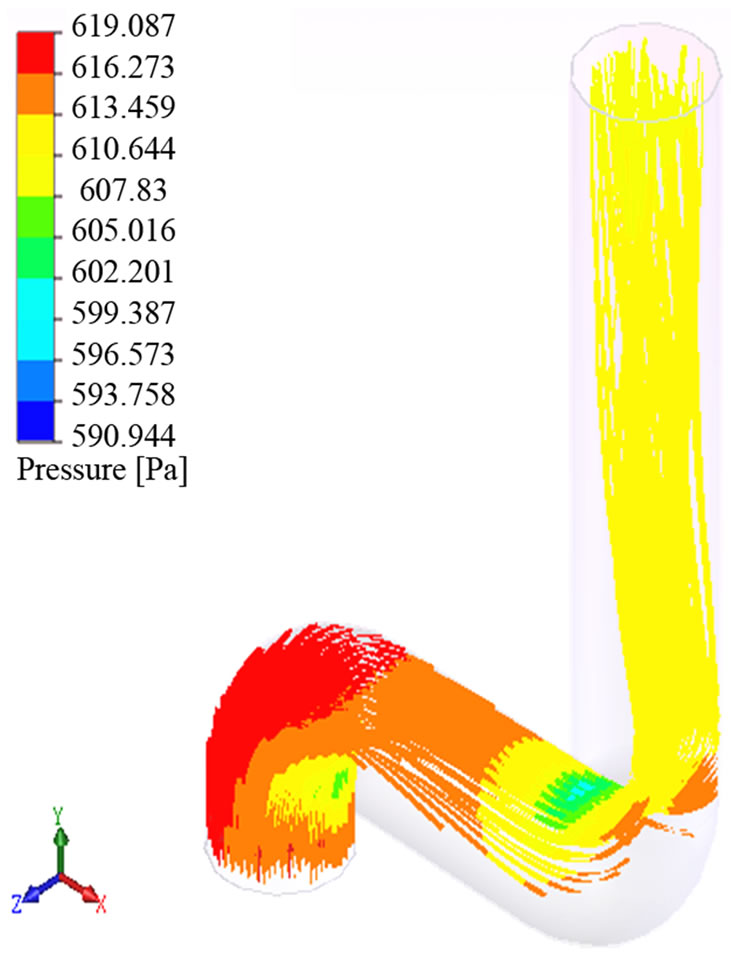

如图7(a)与图7(b)所示,为磨煤机A之A1与A2粉煤管空气与粉煤粒子趋势模拟分析,两者由于一次空气与粉煤质量流率相当,并且两者空燃比相同,由趋势途中可发现,粉煤管流场于磨煤机下游端直管段3D~5D处,粉煤均匀流动,可用以比对实厂粉煤等动量取样点位置之设置基准参考。

Table 2. Comparisons of coal/air flow rate

表2. 煤/空气之双相流量比较

Table 3. The mass analysis of pulverized coal

Figure 7. The flow field of pipelines for mill A: (a) A1 pipeline PA = 1.28 kg/s; (b) A2 pipeline PA = 1.3 kg/s

图7. A磨煤机之粉煤管流场分布趋势:(a) A1粉煤管PA = 1.28 kg/s;(b) A2粉煤管PA = 1.3 kg/s

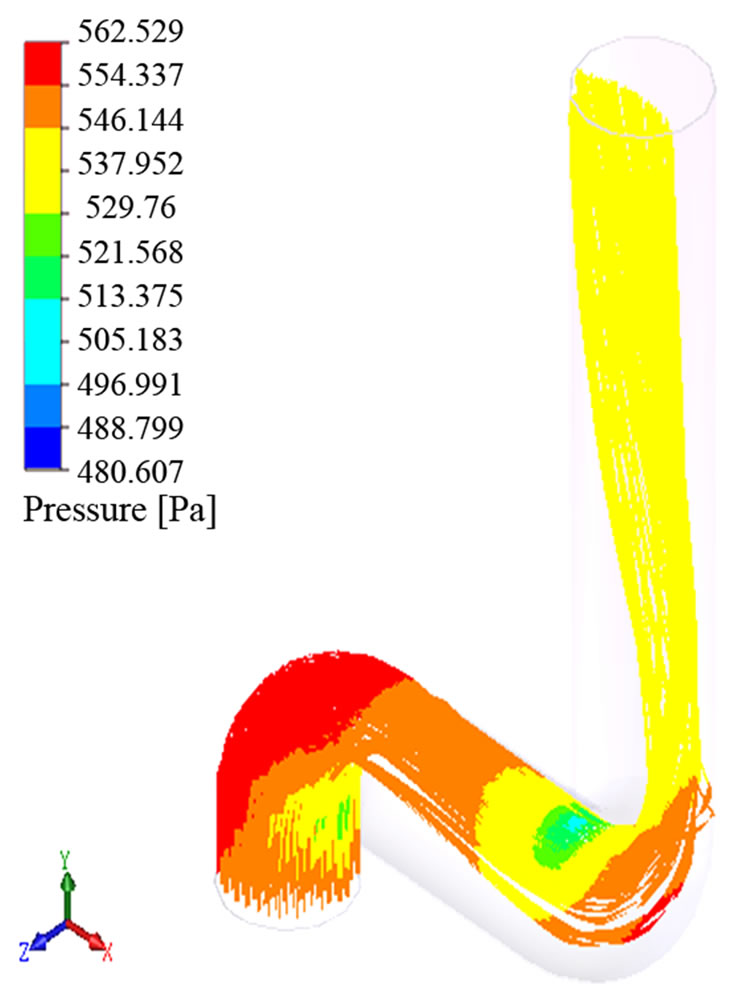

Figure 8. The flow field of pipelines for mill B: (a) B1 pipeline PA = 1.54 kg/s; (b) B2 pipeline PA = 1.19 kg/s

图8. B磨煤机之粉煤管流场分布趋势:(a) B1粉煤管PA = 1.54 kg/s;(b) B2粉煤管PA = 1.19 kg/s

如图8(a)与图8(b)所示,为磨煤机B之B1与B2粉煤管空气与粉煤粒子模拟分析,在取样过程中PA流量明显高于其它粉煤管,由模拟分析可得知,B1粉煤管内流速分布不均匀,造成粉煤流偏向管壁流动,空燃比过高,应可针对此部磨煤机进行管流平衡化调整,将有可有效改善燃烧不完全情况,进而提升锅炉效率、降低一氧化碳浓度与减少飞灰未燃碳含量。

6. 结论与建议

根据以上实厂量测与流场趋势仿真研究结果显示,可得以下之结论:

1) 粉煤量测技术评估结果,以ISO 9931规范较符合国内业界之使用。主要优点在于其准确性及再现性高,且可得知粉煤与空气之真实流量与粉煤细度分布。

2) 根据趋势模拟分析结果指出,等动量粉煤取样点设置点,可于粉煤管直管段3D~5D位置,此处粉煤分布状况,可降低等动量取样误差之影响。

3) 粉煤细度分析诊断之结果,显示粉煤管A2异常,而其余三管粉煤细度良好。推断原因系分配器异常或设计不良所致。在所有粉煤管中通过200 mesh 之粉煤量为76.2%;通过50 mesh达99.8%以上。

4) 根据趋势模拟分析结果,本座锅炉B磨煤机的B1粉煤管PA = 1.54与B2粉煤管PA = 1.19之燃料/空气分配不均,进行管流平衡化调整。若经适当之调整将可提高锅炉燃烧效率与降低飞灰未燃碳含量,并可减少因燃料/空气管流不平衡造成锅炉之不良影响。

参考文献 (References)

[1] J. A. C. Humphery, J. H. Whitelaw and G. Yee. Turbulent flow in a square duct with strong curvature. Journal of Fluid Mechanics, 1981, 103: 443-463.

[2] N. Huber, M. Sommerfeld. Characterization of the cross-sectional particle concentration distribution in pneumatic conveying systems. Powder Technology, 1994, 79: 191-210.

[3] A. Yilmaz, E. K. Levy. Mixing and dispersion of particle ropes in lean phase pneumatic conveying. Powder Technology, 2001, 114: 168-185.

[4] A. Yilmaz, E. K. Levy. Roping phenomena in pulverized coal conveying lines. Powder Technology, 1998, 95: 43-48.

[5] W. Yang, B. Kuan. Experimental investigation of dilute turbulent particulate flow inside a curved 90o bend. Chemical Engineering Science, 2006, 61(11): 3593-3601.

[6] ASTM D197. Standard test method for sampling and fineness test of pulverized coal, 2007.

[7] ISO 9931 International Standard. Coal-sampling of pulverized coal conveyed by gases in direct fired coal systems, 1991.

[8] STORM Technologies, Inc. Pulverized coal fuel line testing and balancing by the Storm technologies. Technology Report, Vol. 2, 2007.

[9] GE Energy and Environmental Research Corp. Flowmast EERTM operation and maintenance, 2001.