Hans Journal of Civil Engineering

Vol.2 No.5(2013), Article ID:12639,6 pages DOI:10.12677/HJCE.2013.25044

Defect Causes Analysis for the Reinforced Concrete Silo Formed on Slipforming Construction

Institute of Building Structures, China Academy of Building Research, Beijing

Email: Panli535482@sohu.com, Panlicabr@163.com

Received: Aug. 15th, 2013; revised: Sep. 14th, 2013; accepted: Sep. 23rd, 2013

Copyright © 2013 Li Pan. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

ABSTRACT:

For the slipforming construction to built reinforced concrete silos, it is not only faster and easier relatively than that in usual, but also less template investment and it brings about continuous operation. The method is still widely used to built this kind of tall and regular cross-section concrete shells, such as chimneys, cooling towers, radio and TV towers etc. and it is token as special sets of construction technology at home and abroad for many years. In recent years, a number of engineering surveys in the domestic showed that the following shell defects appeared easily in slipforming construction and affected them badly, such as surface concrete strength which was less generally than that of the internal and the design requirement, poor concrete adhesive around reinforcements, more irregular and annular cracks on silo walls. To resolve these problems, careful analysis and research are done for the quality deterioration of reinforced concrete silos due to slipforming techniques, and then some improved suggestions are proposed to the reference for relative structural designers and workers.

Keywords: Reinforced Concrete Silo; Slipforming Construction; Surface and Internal Concrete Strength; Concrete Adhesive; Irregular and Annular Crack; Structural Quality Deterioration

滑模施工混凝土筒仓结构的缺陷原因分析

潘 立

中国建筑科学研究院建筑结构研究所,北京

Email: Panli535482@sohu.com, Panlicabr@163.com

摘 要:

混凝土筒仓采用滑模施工相对简便快捷,模板投资较低,可连续作业,该施工方法普遍用于混凝土烟囱、冷却塔、广播电视发射塔等高耸体形且截面规则壳体结构的浇注成型,多年来,作为专项成套技术在国内外得到了广泛应用。近年的国内工程调查表明,滑模施工混凝土筒仓的筒壳易出现以下缺陷:表层强度不同程度低于内部及设计强度,混凝土粘结握裹配筋状况较差,不规则与环向水平裂缝,对结构各项性能有明显不利影响。为此,对混凝土筒仓因滑模施工可能导致质量劣化的问题进行了分析研究,提出了相关技术建议,可供结构设计与施工人员参考。

收稿日期:2013年8月15日;修回日期:2013年9月14日;录用日期:2013年9月23日

关键词:混凝土筒仓;滑模施工;混凝土表层与内部强度;粘结握裹;不规则与环向裂缝;结构质量劣化

1. 引言

对于混凝土筒仓的筒壳(筒壁与仓壁),或此类高耸体形、截面规则的混凝土结构,现场浇注混凝土时,在模板内设可接长的圆钢杆件支撑,利用该支撑和千斤顶分步缓慢提升模板,由下至上按固定步长,边浇注、边提升、边养护,使混凝土在初凝前逐步脱离模板,使结构浇注成型可竖向连续作业。

滑模装置基本构成如下:模板系统(滑升模板、围圈、提升架、滑轨、倾斜调整机构),操作系统(操作平台、料台、悬挂脚手架、垂直运输设备支撑),提升系统(液压控制台、油路、调平控制器、穿心式液压千斤顶、支撑杆、电/手动提升机),控制系统(结构轴线、标高、垂直度观测与控制设施),配套系统(动力、照明、信号、通讯、视频监控设施)。滑模工艺的基本原理见图1,圆形筒仓的滑模施工现场见图2。

目前,国内与滑模施工混凝土结构有关的主要设计与施工依据为《混凝土结构设计规范》GB 50010- 2010[1],《钢筋混凝土筒仓设计规范》GB 50077-2003

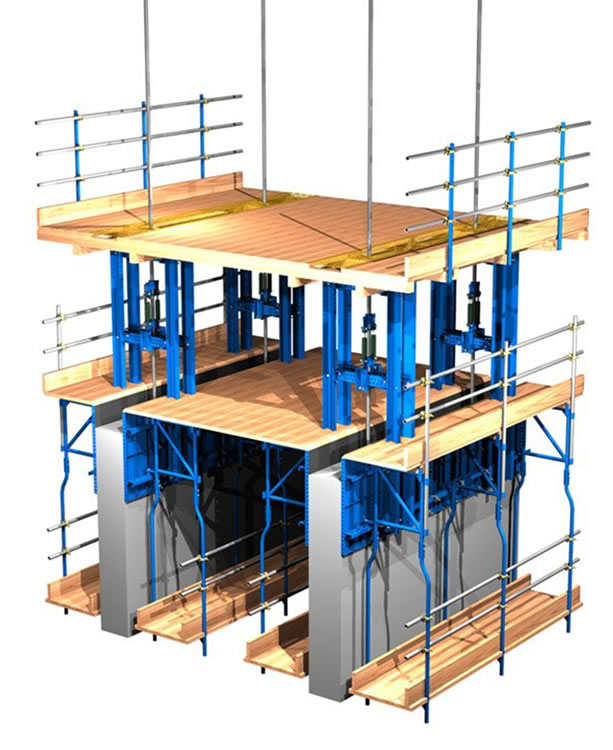

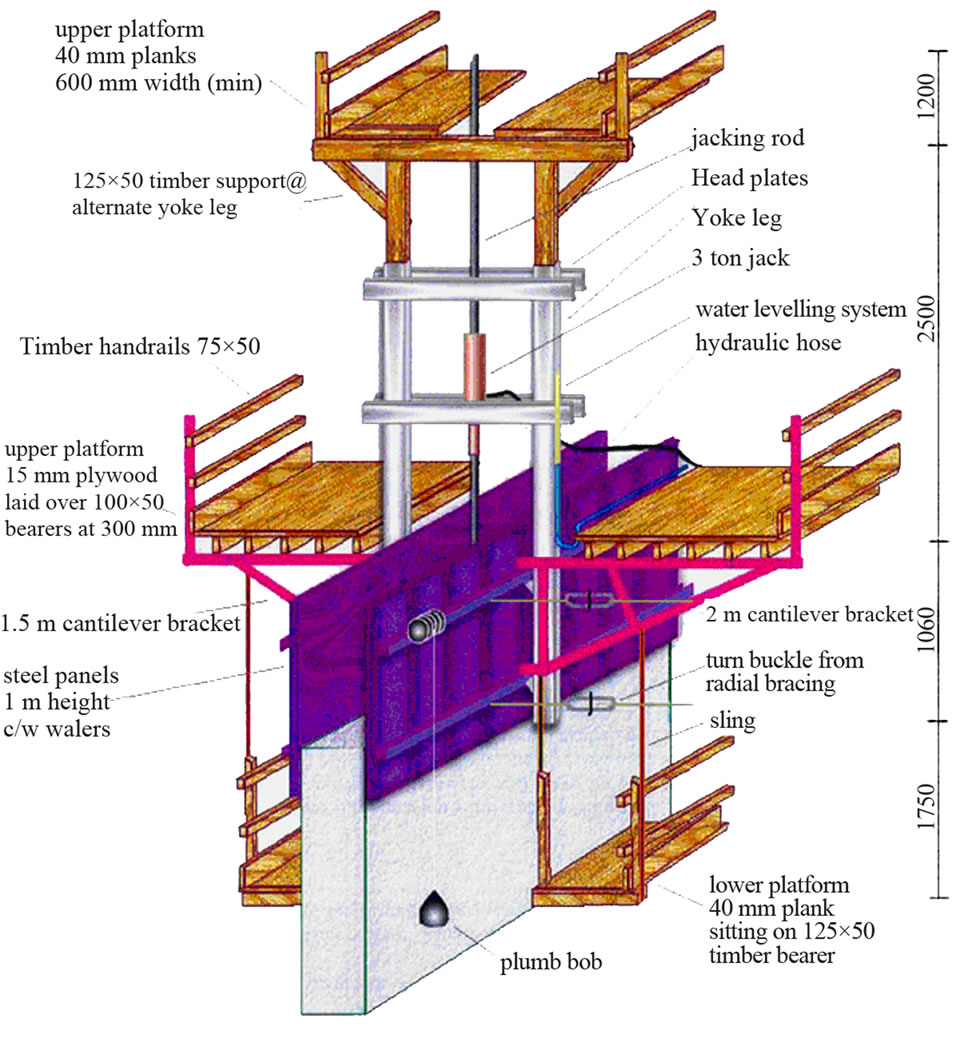

Figure 1. Principle drawing of slipforming techniques for reinforced concrete walls

图1. 钢筋混凝土墙体滑模工艺原理示意

Figure 2. Slipforming construction of reinforced concrete silos

图2. 钢筋混凝土筒仓滑模施工现场

[2],《混凝土结构工程施工质量验收规范》GB 50204-2002(2011年版),《滑动模板工程技术规范》GB 50113-2005[3]。

多年来有关滑模施工混凝土筒仓的研究,主要集中于规范/规程相应条款的合理性分析、筒壳组合应力计算、结构成型工艺、预应力仓壁设计、施工组织与配套技术,及缺陷处理与加固改造[4]。现有相关文献[5-10]已论述的不同时期各类型滑模施工混凝土筒仓工程实例,虽有涉及工艺改进或技术创新,但基本可归为施工方案介绍或工程经验总结。本文结合目前滑模施工混凝土筒仓的结构质量通病与设计、施工问题[11-12],首次提出与分析了传统滑模工艺的固有缺陷,及其劣化筒仓施工质量与结构性能的影响,并相应提出了改进设计与施工的技术建议。

2. 筒仓结构缺陷

2.1. 混凝土强度

对于滑模施工的混凝土筒仓,结构检测常发现其筒壳的回弹强度低于相应芯样强度1~3个等级,即表层强度明显低于内部及设计强度,表面该层厚度通常不小于2倍混凝土保护层。此时,筒壳截面的强度不均匀、折算平均强度可能低于设计值,截面外侧配筋位于表层低强混凝土内,使筒仓整体结构性能难以确定是否仍满足原设计要求。此时,筒壳内外两侧表层强度同时偏低的现象较多出现、且程度相近,严重时可能伴有表面起砂与疏松。由于筒壳外侧更便于检测,经常先发现圆周外侧表层混凝土强度不足。

2.2. 钢筋粘结锚固

观察滑模施工的混凝土筒壳破损处,可见外露配筋的表面光洁如初,几乎无混凝土粘连。在仓壁环向钢筋密集部位或绑扎连接处,由于混凝土粘结握裹钢筋的状态较差,近似“仅包裹、无粘连”,这些钢筋在结构局部近乎形成“隔离层”。相对于固定模板内浇注、静置养护成型的配筋混凝土构件,滑模成型仓壁中这些与混凝土粘结状况较差的钢筋,大致相当于“无粘结筋”。见图3。

2.3. 混凝土裂缝

现场调查表明,滑模施工的混凝土筒壳普遍存在程度不同的裂缝,这些裂缝可大致分为不规则、环向与竖向三类,虽不一定同时出现,但局部抹灰与修补难以完全覆盖。如果仓壁外侧出现裂缝,其内侧对应部位一般也存在同类、同程度裂缝。当仓壁内竖/环向配有预应力筋时,不规则裂缝除外,对应环/竖向裂缝的数量与宽度有所减小。筒壳表面易出现不规则网状裂缝,但其下部筒壁因竖向压应力较大、环向拉应力较小,较少出现环向与竖向裂缝。筒壳的上部仓壁因竖向压应力较小、环向拉应力较大,易出现环向与竖向裂缝。同理,仓壁上部环向裂缝与下部竖向裂缝的宽度相对较大,下部环向裂缝与上部竖向裂缝的宽度相对较小。见图4。在筒壳各项内应力组合作用下,部分裂缝的宽度可能随其变化,以消纳裂缝附近混凝土的变形能,相当于微小的不规则温度缝或结构缝,这也是表面抹灰难以覆盖全部裂缝的主要原因。

Figure 3. Visible reinforcements in breakage region of the concrete silo

图3. 混凝土筒仓破损处的外露钢筋

Figure 4. Annular and vertical cracks on reinforced concrete silos

图4. 钢筋混凝土仓壁的环向水平裂缝与竖向裂缝

2.4. 环向钢筋连接

由于GB 50077-2003规范第6.1.4条有条件允许仓壁的环向筋绑扎搭接连接,且未要求须同时配环向预应力筋,目前在滑模成型的钢筋混凝土筒仓的仓壁内,普遍存在环向筋绑扎连接的情况。在仓内散装储料的侧压力作用下,仓壁主要承受环向拉力,如此时表层混凝土强度较低、外侧配筋位于低强混凝土中,环向筋绑扎连接部位有竖向裂缝,混凝土粘结握裹钢筋状态较差,或仅出现其中部分不利情况,则仓壁的实际抗裂性能与承载力安全度难以满足设计要求。见图5。

3. 技术分析

在筒仓滑模施工中,GB 50113-2005规范要求模板高度1200~1500 mm,每步浇注高度不大于200 mm,提升模板间隔时间不大于0.5 h,混凝土出模时间6~8 h、出模强度0.2~0.4 MPa。由此可见,为尽量避免提升模板时出现混凝土粘连,规范要求滑模成型混凝土的出模时间/强度远少/小于常规成型混凝土构件拆模

Figure 5. Visible colligated annular reinforcements in breakage region of concrete silo walls

图5. 混凝土仓壁局部破损处外露的绑扎连接环向钢筋

时的状况。尽管如此,在滑模施工的多数情况中,为进一步缩短工期,混凝土实际出模时间与强度仍可能达不到上述规范要求。

滑模施工过程相当于连续“提前拆模”,刚出模混凝土呈初凝前的半塑性状态,如遇较高气温、高空强风,或未及时得到连续保湿养护,表层将快速失水,使表层混凝土正常硬化受阻,但内部混凝土的强度增长受此影响相对较小,这是滑模施工混凝土筒壳表层强度低于内部及设计强度的主要原因。混凝土出模后表层失水速度越快、养护补水量越少,筒壳表层强度越低,低强表层的厚度亦越大。

尽管GB 50113-2005规范第6.4.4条要求:“振捣混凝土时,振捣器不得直接触及支撑杆、钢筋或模板”,实际施工却难以避免此不利情况。尤其在夜间施工,振捣器更易触筋、触模。在提升模板、相邻上部混凝土振捣、振捣器触筋与触模等不利因素综合作用下,由下至上相继浇注的各段筒壳混凝土在成型硬化过程中多次经受扰动,不符合混凝土须在静置环境中完成硬化以实现粘结握裹钢筋的基本要求,这是滑模施工筒壳中混凝土粘结握裹配筋效果明显差于常规静置养护成型构件的主要原因,且该不利工况影响很难通过增大混凝土设计强度、精心施工、加强养护予以抵消。

对于滑模施工的筒壳,在高空、强风、较高气温条件下,如表层混凝土中拌合水损失过早、过多,相对于内部混凝土,表层干缩变形较大,使表层与内部出现收缩变形差,导致表层混凝土出现分布不均匀、方向不确定的拉应力,这是筒壳表面出现不规则裂缝的主要原因。此类裂缝的深度通常不小于混凝土保护层厚度,发现后再加强保湿养护则为时已晚,常见为此不得已而抹灰覆盖。在滑模施工中,如能真正及时做到连续保湿养护,可有效降低出现这些不规则裂缝的风险。

滑模施工筒壳的环向裂缝呈水平状,多数位于分步滑升模板的停顿处,环向闭合或不闭合,裂缝的外口较宽,且较少贯通所在截面。提升模板时,模板与混凝土之间因粘连摩擦力使模板内临近初凝的混凝土竖向受拉,这是筒壳出现环向裂缝的主要原因。现场观察发现,随筒壳成型高度的增加,其自重随之增大,位于下部先出现的环向裂缝可能因截面压应力增大而闭合,也可能仅宽度有所减小,这是环向裂缝主要分布在筒壳中、上部,其宽度由下至上趋于增大的主要原因。环向裂缝出现时,其附近混凝土呈半塑性,所以此类裂缝的形态受竖向配筋约束的影响较小。

一般情况下,仓壁竖向裂缝始见于结构首次承受较大使用荷载,与滑模工艺和施工的关系不明显,此时仓壁的环向拉应力大于混凝土实际抗拉强度。仓壁的竖向裂缝主要位于中、下部环向应力较大处,沿环向均匀分布,贯通所在截面,其宽度随环向钢筋的配筋率而增减。对钢筋混凝土仓壁,随仓内散装储物侧压力减小,竖向裂缝的宽度通常无明显变化。对配有环向预应力筋的仓壁,竖向裂缝存在闭合动力,其宽度可能随仓内散装储物侧压力大小而增减。相对于表面不规则与环向水平裂缝,仓壁竖向裂缝对筒仓整体结构性能的不利影响最大,源于使用荷载作用,是结构抗裂验算的对象,设计应严格控制其宽度。

仓壁竖向裂缝不但进一步降低了混凝土粘结握裹环向筋的作用,也削弱了环向筋约束竖向裂缝的作用。在环向筋绑扎连接长度内,随仓壁竖缝宽度增减变化,混凝土粘结握裹钢筋受损的区段逐渐增大,相互贯通后将使环向筋因连接构造部分或全部失效,导致相应区段内的环向筋部分或全部失效,使筒仓结构安全度不再满足设计与使用要求。将仓壁内环向筋焊接或机械连接(GB 50010-2010规范第8.4.1条将其归为同类连接方法),或在仓壁内环向增配足够多钢绞线预应力筋,可有效阻止发生此问题。

4. 滑模工艺缺陷

基于上述分析与现场观察[4],混凝土筒仓滑模施工方法的固有缺陷可归纳如下:

1) 相当于现浇混凝土构件硬化前被过度提前拆模,使外露半塑性状态混凝土的表层易于快速失水,如不能及时连续保湿养护(限于现场无覆盖保湿条件,此情况不同程度普遍存在),将导致筒壳表层混凝土强度不足,并出现不规则收缩裂缝。

2) 提升模板、相邻上部混凝土振捣、振捣器触筋与触模,使筒壳混凝土在硬化过程中多次受扰动,导致混凝土难以良好地粘结握裹配筋,并可能使这些钢筋密集布置时形成隔离层。

注:近年已发现多个滑模施工的水泥生料筒仓,普通钢筋混凝土仓壁,无内衬,建成后正常使用不久,仓壁内侧表面出现大面积剥落层,这些部位配筋外露并脱离仓壁。经鉴定,此现象除与内储散料进仓时的冲击作用及表层混凝土强度不足有关外,在绑扎连接钢筋部位,较密集钢筋近乎不粘连混凝土、形成隔离层缺陷也为重要原因。

3) 提升模板时,模板与混凝土之间存在粘连摩擦力,可能使半塑性混凝土因受拉而出现环向水平裂缝,相当于人为使筒壳环向多处出现早期裂缝。

4) 由下至上分步施工、连续作业时,未完全硬化混凝土的压应力逐渐增大,因此伴随微小受压变形,使终凝混凝土粘结握裹钢筋的状况进一步劣化。混凝土出模时间越短、出模强度越小,该现象越明显。

5) 连续施工作业时,筒壳外露较长竖向钢筋(见图2)难免轻微自然晃动,连带其已位于半塑性混凝土中的竖筋下端及绑扎相连环向筋再受扰动,对筒壳局部区段混凝土粘结握裹钢筋的效果有不利影响。

5. 环向筋连接

混凝土仓壁环向截面主要承受轴向拉力,受力特征类似轴心受拉或小偏心受拉构件。GB 50010-2010规范第8.4.2条要求,混凝土“轴心受拉及小偏心受拉杆件的纵向受力钢筋不得采用绑扎搭接”。GB 50077 -2003规范第6.1.4条虽要求仓壁内环向“水平钢筋的接头宜采用焊接”,但仍允许在满足搭接长度不小于50 d条件时绑扎连接。由此可见,两个设计规范的相应规定不完全一致,这也是国内滑模施工混凝土筒仓的环向筋大量采用绑扎连接的重要原因。此外,GB 50113-2005规范第3.2.12条也要求“筒体结构中的环向钢筋接头,宜采用机械方法可靠连接。”

现行相关规范要求混凝土筒仓内的环向钢筋用焊接或机械方法连接,可理解为基于以下不利情况:

1) 仓壁环向受拉开裂后,裂缝部位的钢筋与混凝土产生滑移,将削弱混凝土粘结握裹钢筋的作用。当这些裂缝位于绑扎搭接区段内时,将减少环向筋有效搭接长度,其程度随裂缝间距减小、宽度增大而增加。

2) 混凝土筒仓在正常使用状态下,仓壁环向截面组合拉应力随仓壁内侧压力不同而变化,竖向裂缝宽度可能有所增大,并使裂缝部位混凝土粘结握裹环向筋的作用进一步受损,该过程可持续较长时间。

3) 仓壁内环向筋一旦因绑扎连接部分或全部失效,在最不利工况条件下,将导致对应的部分环向筋失效,可能使仓壁瞬间破坏,其后果极为严重。

GB 50077-2003规范第6.1.4条虽然有条件允许仓壁内环向钢筋绑扎连接,且未限定环向须同时增配预应力筋,但基本应用条件为:在承载能力极限状态下,环向筋绑扎接头能够确保被连接钢筋充分发挥钢材强度。当设计与施工根据工程具体情况及可预见的不利因素,不能确保满足该应用条件时,则应无条件选择焊接或机械连接。

关于预应力混凝土仓壁的环向普通钢筋是否可绑扎连接,现行相关规范尚无明确规定。基于GB50010-2010规范第8.4.2条要求研究认为,当此类仓壁中仅考虑环向预应力筋便可满足截面设计承载力要求时,环向普通钢筋可绑扎连接,否则仍应焊接或机械连接。

6. 预应力仓壁

GB 50077-2003规范第3.3.10条指出:“直径大于或等于21 m的深仓仓壁,其混凝土截面及配筋不能满足工艺要求的正常使用极限状态条件时,应采用预应力或部分预应力混凝土结构。”其条文说明进一步指出:“多年来的实践证明,直径大于、等于21 m尤其是贮料重力密度大并按裂缝控制配筋的深仓或浅仓,采用钢筋混凝土结构,设计和施工很难满足要求。故本条规定设计时应根据不同的贮料工艺采用预应力或部分预应力结构。”第5.3.2条的条文说明也有相同论述。

基于验算与分析可知,在混凝土仓壁环向合理增配预应力筋,为竖向截面提供预压应力(裂缝闭合动力),可有效控制仓壁竖向裂缝,同时也明显降低了环向普通钢筋因绑扎连接可能失效而导致的结构安全风险。根据调查,在目前国内滑模施工的混凝土筒仓中,直径为15~18 m的筒仓不少于50%,基本上为普通钢筋混凝土结构。这些筒仓在正常使用状态下,设计允许仓壁出现宽度不超过限值的竖向裂缝。由于现有半理论半经验裂缝宽度计算方法有较大近似性,见GB 50010-2010规范第7.1.2条,及设计可能不组合温度应力不利影响等原因,仓壁竖向裂缝实际宽度大于设计限值的情况屡见不鲜。该现状缘于非预应力仓壁的设计、构造、施工难度相对预应力仓壁均较低,建设投资有所增加,也与GB 50077-2003规范关于预应力筒仓的适用条件为“直径大于或等于21 m”有关。

注:混凝土筒仓结构温度应力的主要来源如下:仓壁混凝土成型收缩受约束,大气环境温度变化,高温储料进出仓影响。

分析表明,对于广泛使用的直径小于21 m的混凝土筒仓,规范应鼓励设计尽量选用环向预应力仓壁,适度提高仓壁环向截面抗裂控制标准,以充分抵消难以准确评估的结构温度应力不利影响。为此,GB 50077-2003规范第3.3.10条理应取消或放宽所谓“直径大于或等于21 m”的适用条件。

7. 结论与建议

1) 滑模施工混凝土筒仓的常见质量缺陷为:筒壳表层强度低于内部及设计强度,混凝土粘结握裹配筋状况较差,不规则与环向水平裂缝,与现有滑模工艺及操作缺陷有较大关系。

2) 混凝土筒仓滑模施工虽简便、快捷,但伴随较大质量风险,有必要逐渐改用免振捣混凝土及无粘连专用模板,基于试验合理延长混凝土出模时间、适当提高混凝土出模强度,确保出模混凝土及时得到不少于7 d的连续保湿养护。

3) 在现有可能条件下,为降低滑模施工的质量风险,混凝土筒仓及同类结构宜尽量改用翻模或倒模工艺浇注成型。

4) GB 50077-2003规范与GB 50113-2005规范应明确要求:钢筋混凝土仓壁内的环向配筋不得绑扎连接、仅限使用焊接或机械连接。

5) 在GB 50077-2003规范关于仓壁采用预应力或部分预应力混凝土结构的说明中,应取消或放宽“直径大于或等于21 m”的适用条件。

参考文献 (References)

[1] GB 50010-2010 (2010) 混凝土结构设计规范. 中国建筑工业出版社, 北京.

[2] GB 50077-2003 (2004) 钢筋混凝土筒仓设计规范. 中国计划出版社, 北京.

[3] GB50113-2005 (2005) 滑动模板工程技术规范. 中国计划出版社, 北京.

[4] 潘立 (2010) 混凝土圆形筒仓结构设计与施工的若干问题研究. 建筑科学, 11, 66-69.

[5] 岳文彦, 刘广业, 胡长明 (2010) 滑模技术在邯钢新区漩流井沉井工程的应用. 施工技术, 4, 40-42.

[6] 蒲维民 (1997) 我国钢筋混凝土圆筒贮仓的进步和发展. 特种结构, 1, 22-24.

[7] 朱远鹏, 韩春素, 杨峰 (1998) 滑模施工综合技术的研究和实践. 施工技术, 3, 18-20.

[8] 郝志军, 李晨光 (1998) 无粘结预应力大型贮煤筒仓施工技术. 施工技术, 12, 36-38.

[9] 高任清, 王彦航 (2005) 仓中仓库壁滑模同时滑升施工技术. 施工技术, 3, 59-61.

[10] 王博, 王辉 (2011)某无粘结预应力筒仓滑模施工措施的改进实践. 特种结构, 1, 110-111.

[11] 潘立 (2009) 安徽铜陵海螺水泥有限公司生料均化库混凝土筒仓结构技术鉴定报告. 中国建筑科学研究院建筑结构研究所, 2009年6月23日.

[12] 潘立 (2010) 内蒙古亿利冀东水泥有限责任公司熟料调配库混凝土筒仓结构质量技术鉴定报告. 中国建筑科学研究院建筑结构研究所, 2010年4月19日.