Open Journal of Transportation Technologies

Vol.2 No.3(2013), Article ID:12074,4 pages DOI:10.12677/OJTT.2013.23035

Lightweight Application Analysis on Automotive Wiring Harness Technology

Department of Automotive Engineering, Shanghai Communications Polytechnic, Shanghai

Email: shiyiming858@163.com

Received: Jan. 20th, 2013; revised: Apr. 15th, 2013; accepted: May 5th, 2013

Copyright © 2013 Yimin Shi. This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited.

ABSTRACT:

The automobiles have become one of the main pillars of our national economy. We have put a higher demand on the progress of automotive technology; less fuel resources and higher fuel prices became main factors. The lightweight body is an important means to achieve this indicator. This paper focused on automotive electrical components’ cable assembly, proposed the four cable assemblies technical solution and demonstrated this solution.

Keywords: Cable Assembly; Lightweight Technology; Measures

轻量化在汽车线束技术中的应用

施一敏

上海交通职业技术学院汽车工程系,上海

Email: shiyiming858@163.com

摘 要:

汽车工业已成为我国国民经济的主要支柱之一,时代的发展对汽车技术的进步提出了更高要求,燃油资源的紧缺和燃油价格的上涨,对汽车燃油经济性的要求越来越高,而车身轻量化是实现或优化这一指标的重要手段。本文以汽车电器部件的线束为重点研究对象,提出了四种线束轻量化的技术设计方案并加以论证。

收稿日期:2013年1月20日;修回日期:2013年4月15日;录用日期:2013年5月5日

关键词:汽车线束;轻量化技术;措施

1. 引言

汽车的轻量化技术一直是一个汽车界研究的热点,面对当前的石油危机和环境尾气污染,减轻汽车车身质量是降低油耗和减少排放的最有效措施之一[1,2]。减轻汽车车身机械重量固然重要,但现代汽车的构成中电气设备的比重越来越大,作为汽车神经系统的线束是电气设备中重要的组成部分,是绝不可忽略的。汽车线束的轻量化技术就是将线束及相关的部件的质量降低下来,能够有效降低整车的重量,达到提高燃油经济性和减少排放的目的[3,4],并且在汽车的其他使用性能方面也得到提升,同时它还可以降低线束的成本,使汽车成为大众化的产品。

李白在《线束系统的轻量化发展趋势》介绍了德尔福派克电子/电气系统在汽车线束研发目标也是更细、更轻、更薄[5]。德尔福公司的0.13 mm细线径导线和铝导线;外径相比减少40%,单根导线重量减轻了66%,这不仅减轻线束重量节约能耗,也便于布线。李光耀在《我国汽车用电线束现状及发展趋势》指出[6],多路传输技术使线束的接线简化,结构紧凑,既可减轻重量,又能降低成本,由于信息是被广泛的共享而不是简单的复制。因此,对于故障的诊断更加准确,工程更改更加快捷,缺陷的维修更加方便[7-9]。

汽车线束的轻量化目前主要有几种技术手段:第一,优化设计,降低电源回路线径;第二,导线截面小型化;第三,新材料应用,采用质量轻成本低的其他替代导体;第四,电子电器构架的优化设计,本文将就这几种技术手段展开具体的论述。

2. 汽车线束的轻量化方案

线束是连接汽车各用电器及控制开关模块的电器配件部分,它是汽车中的关键电气零部件。

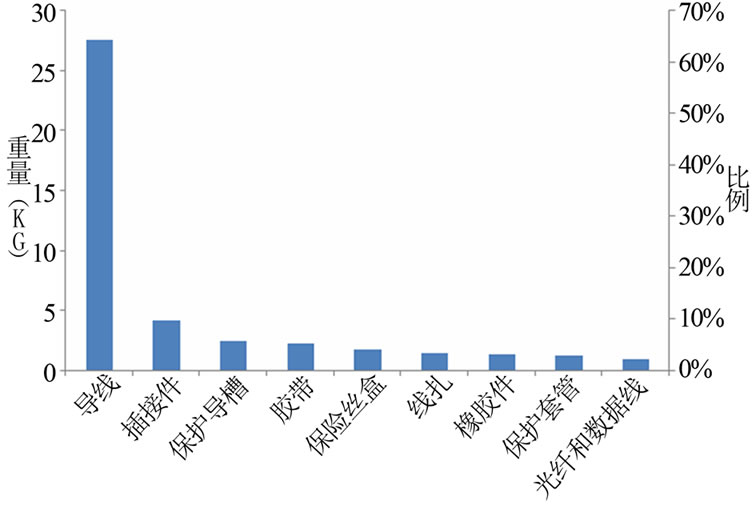

线束的组成部件很多,大体上可以分为9大类(如图1所示),包括导线、插接件、保护导槽、胶带、保险丝盒、线扎、橡胶件、保护套管、光纤和数据线等。其中导线和插接件占据了绝大部分的重量。导线既要满足用电设备的电气特性,同时还需要满足车辆运行的机械特性,各个零件还得满足在车辆上的安装要求。

汽车线束设计时应该从以下几个方案来考虑轻量化改进和设计。

1) 优化线径

在设计线束的时候,线径的选择是非常重要的问题。在长度一定的情况下,其重量取决于线径大小。一套整车线束可以有上千根导线组成,因此控制线径大小,可以在一定程度上控制线束的重量。

导线的选择主要根据用电设备的负载电流的大小来选择其线径;同时导线的选择根据车身使用位置的不同而不同,导线耐电流的情况和导线所在环境温度有很大关系。例如对于发动机前舱内使用的导线应该是耐高温、耐油、耐震动、耐摩擦性能好;对于室内使用的导线则耐温的要求可以相对低一些;对于车门内线束对耐弯曲性能要求需要高一些。所以导线线径的选择还应根据导线所装配的区域温度及导线的长度来做调整。

线束的设计时线径有一定的标准要求,现在国际上比较普遍的有三个汽车用电线的标准:德国汽车工业标准ISO(也是DIN标准)、日本工业标准JASO、美国汽车工业标准SAE。不同的标准导线其相关电气

Figure 1. The components of automobile harness

图1. 汽车线束的组成部件

参数和物理参数要求也有所不同[10,11]。

我国的汽车工业起步较晚,虽然有汽车用导线的国家标准,但标准不够完善,所以现在国内的各大整车厂所采用的导线标准也很不完善。有些公司选用的标准不符合实际情况,甚至在某些车型上有不同标准混用的情况,线径的选择也比较混乱,造成很大的浪费甚至有一定的安全隐患。所以在设计选用导线之前需要定义好所参考的标准。

在实际设计工作中,线束设计师常常为了保证万无一失而有过度设计的情况。比如设计线束时会考虑载流量已经是在70℃时的载流线径,而实际车辆的运行中,除发动机舱外的区域一般是在常温下运行,或者短时间高温运行,所以对发动机舱外的线束可以参考试验中的20℃或30℃时的载流量数据。如某用电器的电流最大不过5 A,计算使用的是0.75 mm2的导线,但实际上使用0.35 mm2的导线已经足够,即使考虑回路处于高热、高振动或经常移动等不利环境下,需要加强导线强度,也只需使用0.5 mm2的导线。

为避免以上这些混乱标准和过度设计的使用情况,需要在设计之初就应仔细论证,确定合理的线径,并借助实验室和试装车等手段验证设计的合理性。并在改型时,再次修正设计,去除各种过设计情况,尽量减小线径,达到轻量化的需求。

还有一种比较好的方案是建立数据库模型,中间确定相关的导线标准,功能件的运行参数,导线在线束中的理论长度等等,以使设计师在设计之初对线径的定义做出相对准确的判断。

同时因为导线线径的计算和电流大小、导线材质以及实际所处环境都有关系,计算相对理论化,如要获得更为准确的结果还可通过试验获得数据。在实际样车中还要做整车的电器测量,然后根据实际的测量结果对导线的选择再做优化,降低不必要的线径等等。这样的设计验证过程基本保证在车辆上市之前的线束设计达到最优,有效的降低整车的重量,同时节约了成本,保证电器系统的安全性。

2) 导线截面小型化

现代汽车的整车电气系统是一个十分复杂的系统,其线束除了有电源回路以外,还有很多信号回路。这些信号回路通常电流都比较小,很多信号回路采用0.35 mm2线径的导线即可满足需求。

随着新技术的发展,一种新型的合金细导线可以用来替代传统的铜导线,减轻了线束的重量。例如现在应用比较多的合金细导线有FLRY CuSn03 0.13 mm2、FLRY CuAg01 0.13 mm2和FLRY CuMg02 0.13 mm2等。这些导线在单位长度的重量下降了60%,线径下降了60%多,抗拉强度虽然有所下降,但可以满足绝大部分的区域应用。线束中信号回路数量的比重比电源回路所占比重要大,因此如果信号线能采用合金细导线,则线束能在很大程度上减轻重量,又是线束轻量化的一个很好的发展方向。

由表1可见,合金导线除了电阻以外其余指标都有很大改善。信号线的电流很小,而且汽车线束本身长度有限,所以即使电阻增加到170 Ω/km所造成的回路电能和电压降损耗也非常小,几乎可以忽略,不会出现什么不良影响。而真正会影响线束质量、值得我们关注的是导线的强度。原先是考虑根据电气特性只需FLRY 0.35 mm2的常规导线即可,通常考虑到其强度较低,而它所通过的地方又处于对导线强度要求较高的环境,最后采用的是FLRY 0.5 mm2常规导线。但普通FLRY 0.35 mm2导线只有75N的拉伸强度,而0.13 mm2合金细导线的拉伸强度都高于100 N,能够满足的拉伸强度更高,所以在多数情况下使用这种0.13 mm2合金细导线即可满足需求。

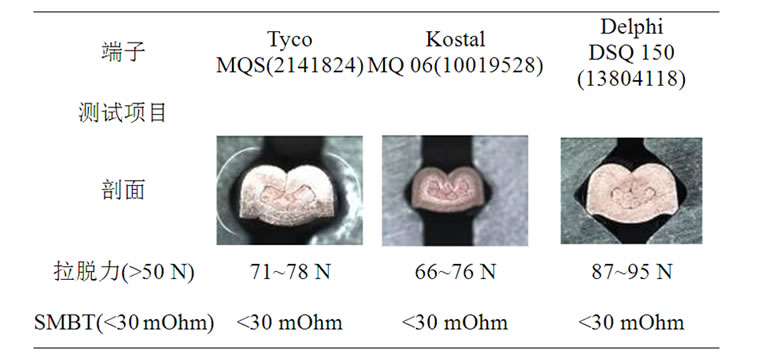

但是使用新型合金细导线还需要考虑另一个技术问题,端子压接的工艺是否能够满足需求。当导线线径非常细小的时候,端子压接的质量控制就比较困难。压接质量评判的参数有剖面、拉脱力、SMBT(Slow Motion Bending Test)等等。但是通过反复的试验论证,目前能得到一个最佳的压接效果。

表2是FLRY CuSn03 0.13 mm2导线对于部分端

Table 1. The comparison of several alloy wire and traditional FLRY 0.35 mm2

表1. 几种合金导线和传统FLRY 0.35 mm2导线的比较

Table 2. FLRY CuSn03 0.13 mm2 crimping effect evaluation form

表2. FLRY CuSn03 0.13 mm2导线压接效果评价表

子的压接效果评价表。由表可见,压接后拉拔力都明显高于标准要求的50 N,而SMBT也能小于LV 214规定的30 mOhm。据工厂统计数据:在Komax自动压接机上压接0.13 mm2,断料时铜丝和绝缘层无损坏,切断干净利落,完全符合质量标准,表现相当于FLRY 0.35 mm2。

由此可见,用0.13 mm2的合金细导线替代传统的0.35 mm2导线能够减轻线束的重量在技术上是可行的,是具有实际意义的方案。现在在0.13 mm2的基础上已经研发出了更细更轻的0.09 mm2导线。当然加工工艺也会相对较难,目前的成本还比较高。

3) 新材料应用

a) 铝导线

所有整车线束中蓄电池线束虽然简单,但其使用大截面的导线和承载大电流的端子,所以重量较重,重量一般会在2~3公斤左右。如果是蓄电池安装在车辆后部,这个线束就需要更长,会达到6~7公斤。要减轻蓄电池线束的重量首当其冲。所以这方面的需求必须在新的设计中有所创新,寻求新的方法或材料来替代。

在当前线束行业的发展中,铝导线以其质轻、价廉和柔软的特性越来越受到重视,应用也越来越多,尤其是在蓄电池线的应用上。

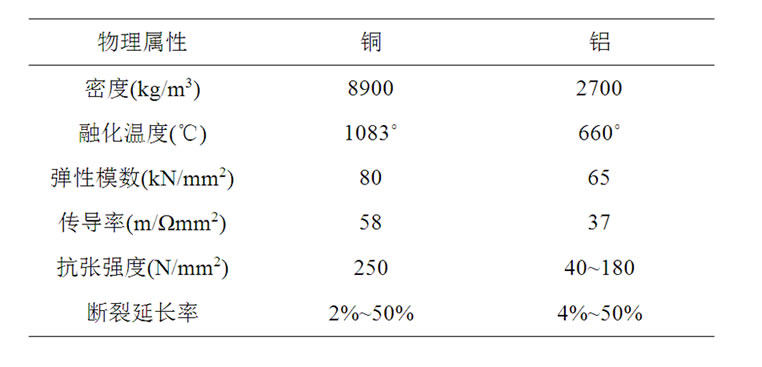

通过对铜和铝物理特性的对比(如表3),证实铝导体符合作为汽车用导线的基本要求,同时由密度对比可以看出相同体积的铝重量仅为铜的30%,所以如果应用对于车身轻量化将是很大的贡献,也提升了产品的价值。相同的条件下,铝导线单位长度的重量明显低于铜导线,只是铝导线的线径也明显大于铜导线,目前铝导线多用于蓄电池线或线径较大的回路,并且总能找到足够的空间来布置线束。

经过相关的技术对比分析,原来的16 mm2铜导线可以采用25 mm2的铝导线代替,原来的25 mm2铜导线可以采用35 mm2的铝导线代替。虽然为了满足功能加大了导线的截面积1.6倍,但综合重量却下降了30%,同时铝的成本大约仅为铜的25%,这样总的导线成本下降了,重量降低了。当然在应用新材料的新设计中必须考虑可制造性,作为铝的抗张强度和导电性比铜差,所以在压接中需要高频锡焊,也要占据些微的成本。

铝材的价格都要比铜材的价格低,目前国内来说,铜69,000元/吨,铝16,000元/吨,铝材的价格不到铜材价格的1/4,因此从经济上来说,使用铝导线是一个必然的选择。

当然对于铝导线还需进行了一系列的测试,包括:柔韧性测试、电流测试、阻抗测试、烟雾试验、温度耐久试验、电压降测试、温升测试、扭曲测试、温度冲击测试、拉伸测试、压接目视检查以及振动测试等。各相关的测试结果必须完全符合标准以及达到客户的要求。

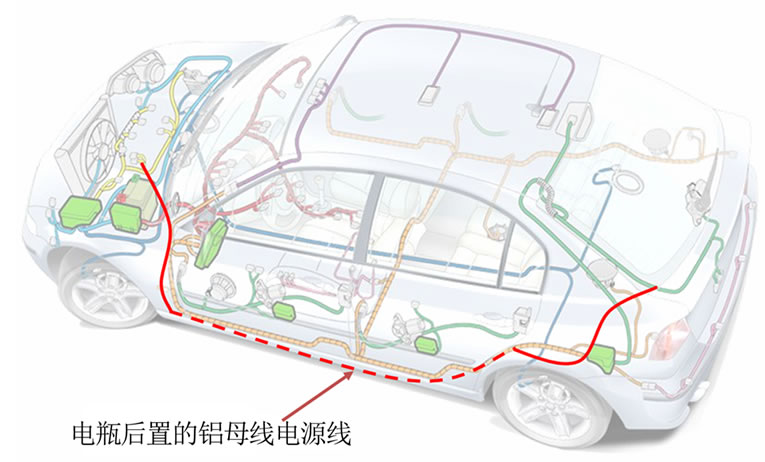

b) 铝母线的应用

由于铝的导电性能要比铜导体差,为了达到相同的性能,在使用铝导线替代铜导线时需要增大线径约1.6倍,这样就增加了线束的尺寸,降低了线束的柔软性能,对安装和在车辆内部的布局造成很大的困难,所以其应用也有很大的局限性。

铝母线是由单根铝棒加上绝缘材料折弯成型,并不是由很多根细铝丝绞合而成的,所以没有任何的柔韧性,但其导电性却相当于相同外径的铜导线,所以同样外径的铜导线可以被相同外径的铝母线代替,在空间布局上不会有影响,这样就会大幅度降低整个线束的重量,约比铜导线降低一半以上。但由于铝母线是由单根铝棒加上绝缘材料制成,所以加工工艺上要比常规铜导线或铝导线要复杂很多。所以从经济性上来说,铝母线越长,其重量和成本越有优势,一般更适用电瓶后置的车型,需要将电源从后部送到位于车身前部的启动机或保险丝盒,这段线束一般在3到4米左右,如图2所示。使用这种母线来取代传统的铜电缆用作大电流通路,最高可降低3 kg的重量,并可节约10%的成本!

4) 电子电气架构优化

Electrical/Electronic Architecture,电子电气架构,是首先由德尔福公司提出的,集合汽车的电子电气系统原理设计、中央电器盒的设计、连接器的设计、电子电气分配系统等设计为一体的整车电子电气解决方案的概念。

众所周知,汽车线束(主要是铜导线)的成本随着电子系统的增多在不断的增加。同时随着系统的增

Table 3. The physical characteristics contradistinction of the two materials of the copper and aluminum

表3. 铜铝两种材料的物理特性对比

Figure 2. Power line of rear battery

图2. 电瓶后置的电源线

多,装配的空间也越来越受限制。如何在满足用户需求的情况下最大限度的减少汽车的线束,同时节省电子电气系统的装配空间,这些在电子电气架构的设计过程中越来越重要。目前在汽车当中逐渐引入了各种现代智能化的网络导航系统,很多更加先进的主动以及被动安全技术,都让电子电气架构的应用逐渐趋于复杂化,因此汽车流程在设计的前期,在电子电气架构的设计与优化方面投入了更多的重视,做好设计与优化工作能够有效的减轻将近20%的线束及相关零件重量,降低30%的相关零件成本,还可以将汽车具有的各种使用性能以及装备过程中的便捷性在一定程度上进行改善。通过建立电子电气架构的开发平台,能够研发出可以与新车型相互匹配的电子电气系统,缩短汽车开发的整个周期,降低开发过程中所花费的成本。

线束的设计属于电子电器架构的物理架构。其包括模块的位置,整车线束的分割等等,是比较复杂的系统工程,必须充分考虑设计、工艺、制造以及售后。目前有许多不同的线束分割形式,其线束的主干走向因线束的分割不同而各不相同,穿防火墙的位置,线到线的接口位置和数量也各不相同,各种线束的分割有各自的优点和不足之处,所以在设计之初必须结合所有的相关要求综合考虑,采用最优的架构形式。

电子电气架构优化的宗旨是在充分考虑相关模块影响的同时,避免回路在车身里重复走动,最大程度缩小相关回路的长度,尽量利用网络传输相关信号,减少硬线连接。

5) 汽车线束轻量化方案比较

3. 总结

1) 本文小结

线束轻量化是减轻汽车自重的手段之一,本文论述了线束轻量化的几个技术设计途径:优化线径;使用合金细导线;使用铝导线;电子电气架构优化。

优化线径研究中合理化线径可以去除过设计的情况,降低线束重量的同时也降低了成本,但是能发掘的潜力有限。

新型的合金细导线应用于信号线上的效果不错,一些新车型已有成功的例子。合金细导线的重量轻、线径小,将会成为今后的趋势之一。

铝导线质轻价廉、柔韧灵活,特别适合用于电瓶线,大大降低线束重量的同时,还能节约成本。新的技术解决了铝导线与其他电气件连接的问题,现在又出现了新型的铝母线,可以说铝导线在汽车上的应用前景广阔。

2) 未来展望

不断的创新在推动着汽车的轻量化,线束的轻量化也不断的在探索新的突破,在车身电子电气架构的不断发展中,整车的模块网络日新月异,无线的网络也在小范围的应用,基本彻底取消了部分信号线,随着无线网络技术的逐渐成熟和可靠性的增强,常规的线束将会得到革命性的变化,对整车的轻量化贡献也将会更大。

参考文献 (References)

[1] 林家让. 汽车构造: 电子与电器篇[M]. 北京: 电子工业出版社, 2006.

[2] 崔心存. 现代汽车新技术[M]. 北京: 人民交通出版社, 2001.

[3] 蔡衍芳. 面向产品设计开发的项目管理系统研究[D]. 南京: 东南大学, 2005: 58-64.

[4] 中国汽车线束产业运行态势与发展前景预测报告[R], 北京, 2011, 11.

[5] 李白. 线束系统的轻量化发展趋势[J]. 汽车与配件, 2012, 4: 42-43.

[6] 李光耀. 我国汽车用电线束现状及发展趋势[J]. 汽车与配件, 2006, 19: 28-30.

[7] 吴东等译. 创新管量和新产品开发(第2版)[M]. 北京: 人民大学出版社, 2005.

[8] 蔡晶晶. 汽车线束的精益设计及布置[J]. 期工业设计, 2012, 3: 201-202.

[9] 王绍印. 全面降低成本实战[M]. 广东: 广东经济出版社, 2005.

[10] 日本工业标准JASO D 607汽车用耐热低压电缆[S]. 1993.

[11] 德国工业标准DIN72551-5,-6汽车用低压电缆[S]. 1996.