Modern Physics

Vol.08 No.04(2018), Article ID:25728,5

pages

10.12677/MP.2018.84018

Effect of SC Process on Microstructure of Nd9.8Dy2.4Fe71.8Co10B6 Magnetic Powders

Min Liu, Weiping Gong, Yajie Li, Lixia Cheng

Electronic Functional Materials Laboratory, Huizhou University, Huizhou Guangdong

Received: Jun. 10th, 2018; accepted: Jun. 25th, 2018; published: Jul. 3rd, 2018

ABSTRACT

In this paper, the effects of SC (strip casting) process on casting piece composition, microstructure, grain size, anisotropy and magnetic properties of powders were investigated. The results indicated that for the copper wheel speed of 3 m/s, the X-ray diffraction diagram shows the diffraction peak of (221), (412) and (523), and no a-Fe diffraction peak for SC casting piece closing to the roller side. Thus SC alloy is directly carried out a modified HDDR process to prepare magnetic powders, and the magnetic powders contain Nd2Fe14B grains with a uniform size distribution from 200 nm to 300 nm, which is close to the single domain size of Nd2Fe14B phase. And thus grain owns smooth surface, and contacts directly with each other. There is no grain boundary phase between grains.

Keywords:SC Casting Piece, HDDR Process, Microstructure, Grain Size

SC工艺对Nd9.8Dy2.4Fe71.8Co10B6磁粉微结构影响的研究

刘敏,龚伟平,李雅洁,程利霞

惠州学院,电子功能材料实验室,广东 惠州

收稿日期:2018年6月10日;录用日期:2018年6月25日;发布日期:2018年7月3日

摘 要

本文研究了SC (strip casting)工艺对Nd9.8Dy2.4Fe71.8Co10B6合金铸片的成分、磁粉微结构、晶粒尺寸的影响。结果表明:当辊轮转速v = 3 m/s时,SC铸片紧贴辊轮的一面其X射线衍射图显示出(221)、(412)和(523)面的衍射峰,没有a-Fe衍射峰。这样的SC合金铸片再进行优化的HDDR工艺处理所制备的磁粉,其颗粒中包含的Nd2Fe14B晶粒尺寸分布均匀,大小为0.2~0.3 μm,接近单畴晶粒的大小,且晶粒表面光滑,晶粒与晶粒间直接接触,不存在任何晶粒间界相。

关键词 :SC铸片,HDDR工艺,微观结构,晶粒尺寸

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

利用铸锭合金直接进行HDDR (Hydrogenation氢化,Decomposition歧化,Desorption脱氢,Recombination再结合)工艺处理既可以制备出各向同性HDDR磁粉 [1] [2] 也可以制备出各向异性HDDR磁粉 [3] [4] 。采用铸锭块状合金为原料,由于冷却速度慢,晶粒粗大,且含有软磁性相a-Fe,经改进的HDDR工艺处理后的磁能积仍然较低,一般为120~200 kJ/m3 (15~25 GOe)左右,日本学者Morimoto [5] 对速凝工艺(SC, Strip Casting)制备的NdFeB薄片进行适当的退火处理后再进行HDDR工艺处理,得到的磁粉各向异性高,磁能积达到388 kJ/m3 (48.7 MGOe),比一般块状铸锭经HDDR工艺制备磁体的性能高许多,接近烧结NdFeB磁体的最佳性能。SC + HDDR工艺是制备高性能粘结磁体的新工艺,尚未见到国内关于采用SC + HDDR工艺制备高性能永磁材料的报道。本文研究了SC工艺条件对Nd9.8Dy2.4Fe71.8Co10B6铸片的成分、HDDR磁粉晶粒尺寸以及微结构的影响。从而确定最佳的SC工艺,利用最佳的工艺制备的铸片进行优化的HDDR工艺处理,进而制备各向异性HDDR永磁材料。

2. 实验

采用真空电弧炉熔炼制备了Nd9.8Dy2.4Fe71.8Co10B6合金,所用原料为纯度99.9%的Nd和99.9%的Dy,以及98.5%的Fe-B (B含量为25 wt%)合金,为确保合金样品的均匀,合金铸锭经过多次熔炼。将熔炼得到的合金铸锭表层打磨至露出金属光泽,然后破碎成小块,放入甩带机的石英管中。石英管中的铸锭块在高频电流的作用下产生涡流而被加热融化,熔化的合金喷到高速旋转的辊轮上,其冷却(速凝)速度非常快,合金结晶成为0.23~0.34 mm厚的Nd9.8Dy2.4Fe71.8Co10B6合金铸片(简称SC工艺),辊轮转速为3 m/s~6 m/s,喷嘴宽度约为1 mm,喷嘴与辊轮面的距离约为3 mm,辊轮的转速高低可调整,快淬过程合理地控制加热的温度和时间、喷嘴直径和喷嘴距辊面高度以及喷射压力等工艺参数(简称SC工艺)。铸片在真空中加热至800℃,在此温度和1 bar的氢气中歧化反应1.5 h,接着在820℃、0.1 bar的氢气中先缓慢再结合0.5 h,再在高真空下快速再结合1 h,最后经Ar气冷却而得到HDDR Nd-Fe-B磁粉(简称HDDR工艺,如图1所示)。选取铁辊面有明显趋向组织的部分,并用粒度小于1000目的细砂纸均匀地打磨。用X射线衍射仪(CuKa靶)对各轮速下获得的铸片的急冷面进行衍射分析,扫描速度为2˚/min,2θ的范围为28˚~70˚。测量SC薄带的相结构和硬磁性相织构;利用扫描电镜(SEM)观察合金铸片的微结构;用震动样品磁强计(VSM)测量HDDR磁粉的磁滞回线以确定其磁性能。

3. 结果和讨论

当SC工艺的辊轮转速v分别为3,4,5,6 m/s时,Nd9.8Dy2.4Fe71.8Co10B6合金薄带紧贴辊轮的一面其X射线衍射图如图2所示。实验表明:当辊轮速度v为3 m/s时,X射线衍射图显示出(221)、(412)和(523)面的衍射峰,这表明合金凝固时沿2:14:1相的晶粒择优生长,表现出强烈c轴择优取向,形成明显的织构特征。没有a-Fe衍射峰明,说明铸片工艺的快速冷却抑制了a-Fe的生成。随着辊轮速度不断增大,SC铸片中开始出现DyFe5和Nd5Fe17相晶粒的(200)和(717)面的衍射峰,且(412)面的衍射峰不断减弱,直至最后消失,这表明快速的辊轮转速使得2:14:1相晶粒沿易轴方向的取向相对减弱。

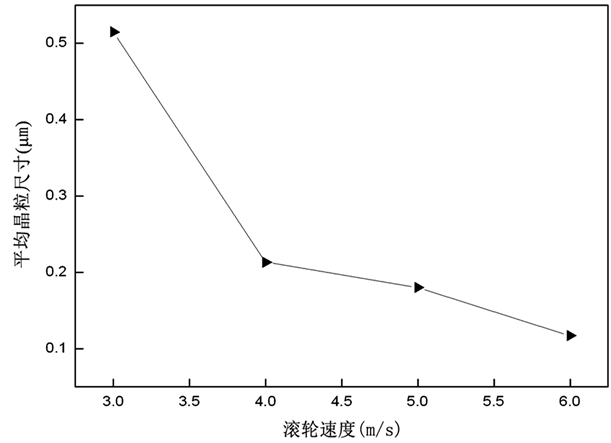

图3为SC Nd9.8Dy2.4Fe71.8Co10B6合金薄带紧贴辊轮一面Nd2Fe14B晶粒的平均晶粒尺寸随辊轮速度的变化关系曲线。利用X射线衍射数据(如图1),采用谢乐公式分别计算了Nd2Fe14B晶粒的平均尺寸大小。由图2显示的数据可见,随着辊轮速度增加,Nd2Fe14B相的平均晶粒尺寸不断减小,这是由于随着辊轮转速增大,合金的冷却速度变快,从而抑制了晶粒的生长。当辊轮速度v为3 m/s时,Nd9.8Dy2.4Fe71.8Co10B6合金的平均晶粒尺寸为0.5 μm。

当辊轮速度分别为3 m/s和5 m/s时,磁粉微结构如图4所示。显微组织观察表明:当辊轮速度为3 m/s时,磁粉颗粒中包含的Nd2Fe14B晶粒尺寸分布均匀,大小为0.2~0.3 μm,接近单畴晶粒的大小。晶粒表面光滑,晶粒与晶粒间直接接触,不存在任何晶粒间界相。当辊轮速度为5 m/s时,磁粉颗粒中包含的Nd2Fe14B晶粒尺寸分布不均匀,晶粒表面有易溶物析出,晶粒间存在晶粒间界相。

Figure 1. HDDR process diagram

图1. HDDR工艺图

Figure 2. When the roll rotation speed of SC process is 3, 4, 5, 6 m/s, the X ray diffraction pattern of Nd9.8Dy2.4Fe71.8Co10B6 alloy ribbon attached to the roller side

图2. 当SC工艺的辊轮转速v分别为3,4,5,6 m/s时,Nd9.8Dy2.4Fe71.8Co10B6合金薄带紧贴辊轮的一面其X射线衍射图

Figure 3. Effect of roller speed on average grain size of Nd2Fe14B grain in the SC alloy ribbon

图3. SC合金薄带紧贴辊轮一面Nd2Fe14B晶粒的平均晶粒尺寸随辊轮速度的变化关系曲线

(a) v = 3 m/s

(a) v = 3 m/s

(b) v = 5 m/s

(b) v = 5 m/s

Figure 4. Microstructure of magnetic powder for roller speed of 3 m/s and 5 m/s

图4. 当辊轮速度分别为3 m/s和5 m/s时,磁粉的显微组织结构

4. 结论

本文采用SC + HDDR工艺制备磁粉,研究了SC工艺辊轮转速对Nd9.8Dy2.4Fe71.8Co10B6合金铸片成分、磁粉微结构、晶粒尺寸、磁粉各向异性及磁性能的影响。研究表明:合理地控制辊轮的转速,可以使得铸片中只有Nd2Fe14B相,没有a-Fe相。这样的铸片进行优化的HDDR工艺处理所制备的磁粉,其颗粒中包含的Nd2Fe14B晶粒尺寸分布均匀,大小为0.2~0.3 μm,接近单畴晶粒的大小。晶粒表面光滑,晶粒与晶粒间直接接触,不存在任何晶粒间界相。磁粉具有显著的各向异性,磁能取最大值。

基金项目

国家自然科学基金项目(批准号:51602376, 51602121)、广东省自然科学基金项目(2017A030310665)、惠州市科技计划项目(批准号:2011B020006008)、惠州学院(2015167, hzuxl201626)资助的课题。

文章引用

刘 敏,龚伟平,李雅洁,程利霞. SC工艺对Nd9.8Dy2.4Fe71.8Co10B6磁粉微结构影响的研究

Effect of SC Process on Microstructure of Nd9.8Dy2.4Fe71.8Co10B6 Magnetic Powders[J]. 现代物理, 2018, 08(04): 149-153. https://doi.org/10.12677/MP.2018.84018

参考文献

- 1. 麦杰平, 李红卫, 于敦波, 等. HDDR工艺对各向同性NdFeB磁粉性能的影响[J]. 稀有金属, 2011, 35(6): 855-859.

- 2. Ding, J., McCormick, P.G. and Street, R. (1993) Remanence Enhancement in Mechanically Alloyed Isotropic Sm7Fe93-Nitride. Journal of Magnetism and Magnetic Materials, 124, 1-4.

- 3. Nakamura, H., Kato, K., Book, D., et al. (1999) Enhancement of Coercivity in High Remanence HDDR Nd-Fe-B Powders. IEEE Transactions on Magnetics, 35, 5. https://doi.org/10.1109/20.800496

- 4. Sugimoto, S., koike, N., Book, D., et al. (2002) An Improved HDDR Treatment for the Production of Anisotropic Nd-Fe-B Ternary Powders. Journal of Alloys and Compounds, 330-332, 892-896. https://doi.org/10.1016/S0925-8388(01)01503-1

- 5. Morimoto, K., Kato, K., Igarashi, K., et al. (2004) Magnetic Properties of Anisotropic Nd-Fe-B HDDR Powders Prepared from Strip Cast Alloys. Journal of Alloys and Compounds, 366, 274-278. https://doi.org/10.1016/S0925-8388(03)00756-4