Material Sciences

Vol.05 No.05(2015), Article ID:16067,7

pages

10.12677/MS.2015.55027

Status and Development Trend of Wedge Pressing Technology for Spray-Deposited Porous Materials

Xian Zhang1*, Hao Zhang2

1College of Mechanical Engineering, Huaihai Institute of Technology, Lianyungang Jiangsu

2Changsha University, Changsha Hunan

Email: *1997000022@hhit.edu.cn

Received: Aug. 25th, 2015; accepted: Sep. 11th, 2015; published: Sep. 21st, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Wedge pressing is an advanced densification technology for compressing spray-deposited porous preforms of large scale by accumulating deformation as to integral forming. Densification method of spray deposited porous materials is introduced. Wedge pressing is compared with traditional compressing methods to reflect superiority and necessity of wedge pressing adopting. Principle, technical characteristics and research utilizes of wedge pressing are introduced separately, and limitations and development trends of this technology are analyzed. It is considered that control accuracy of temperature gradient of temperature gradient wedge pressing should be improved; compact homogeneity and compact process of ring billet should be investigated further; and compact efficiency and dimensional accuracy of tubular billet as pressed should be improved. Wedge pressing will be applied to compaction or preforming of billet of other shapes except bulk, ring and tube. Furthermore, wedge pressing should not be restricted to densification; it can be developed into a forming technology to expand its application range.

Keywords:Spray Deposition, Porous Material, Densification, Wedge Pressing

喷射沉积多孔材料楔形压制工艺的研究现状 与发展趋势

张贤1*,张昊2

1淮海工学院机械工程学院,江苏 连云港

2长沙学院,湖南 长沙

Email: *1997000022@hhit.edu.cn

收稿日期:2015年8月25日;录用日期:2015年9月11日;发布日期:2015年9月21日

摘 要

楔形压制技术是一种基于多道次局部小变形累积致整体成形实现大尺寸喷射沉积多孔材料的致密化的先进工艺。本文综述了喷射沉积多孔材料的致密方法,对比了楔形压制与其他传统致密方法,说明了采用楔形压制工艺的优势和必要性;分别介绍了喷射沉积方形件、环形件与管形件楔形压制的原理、技术特点及研究应用;分析了楔形压制工艺存在的一些局限性;展望了楔形压制技术的发展趋势,认为梯温楔形压制的温度梯度控制精度有待提高;环形件楔形压制的致密均匀性和压制工艺有待进一步深入研究;管形件楔形压制则在压制效率和压制后管坯的尺寸精度有待提高;楔形压制工艺应拓展到其他形状坯料的致密或预成形,也不应局限于坯料的致密,可发展为成形工艺,拓展楔形压制的应用范围。

关键词 :喷射沉积,多孔材料,致密,楔形压制

1. 引言

喷射沉积是由Singer教授于20世纪70年代初提出来的一种金属成形新工艺[1] ,后由英国Osprey公司将其发展成为一种应用技术[2] 。20世纪90年代,学者黄培云、陈振华在传统喷射沉积技术的基础上创立了多层喷射沉积技术[3] [4] 。喷射沉积因工艺简单、工序较少、生产周期短,沉积坯氧含量低、偏析程度小、组织均匀细小、坯件致密度相对较高,成为制备铝基复合材料的常用方法之一[5] 。喷射沉积态坯料的密度一般为理论密度的85%~90%,坯料中存在微孔,颗粒之间、颗粒与层界面之间均未达到完全的冶金结合,孔洞和颗粒边界难以消除造成材料的力学性能和成形性大幅下降。

为致密沉积坯,改善材料的力学性能,众多学者作了大量有益的探索,采用的致密方法主要有热等静压、挤压、轧制等[6] -[9] 。锻造是多孔预成型坯常用的一种致密化工艺[10] -[12] ,用于制造汽车高精度、高强度粉末冶金零件。但多孔坯料的锻造变形会因外摩擦引起的不均匀应力状态而造成锻件的鼓形表面在周向拉应力的作用下开裂。热等静压工艺[13] 采用了高温和各向均等的高压,能有效地闭合喷射沉积坯的孔隙,但由于剪切作用小,只能使孔隙减小,难以实现完全致密和消除冶金缺陷。挤压工艺为材料的变形为材料的变形提供了较好的三向压应力,其大剪切变形有利于材料内部孔隙的压合,阻止裂纹的生成和扩展,但颗粒增强铝基复合材料在挤压过程中容易造成增强粒子的聚集与分层[14] -[18] 。轧制能使孔洞破碎和扁平化,致密速度快,但容易形成表面裂纹和边部裂纹 [19] 。热压也是一种能有效致密喷射沉积多孔材料的方法,能有效提高材料的变形能力和力学性能[20] -[25] 。但热压在致密大尺寸多孔材料上同样也受到设备吨位的限制。

对喷射沉积多孔管坯而言,目前最常用的后续加工方法就是挤压+强力旋压[26] -[29] 。经过坯料挤压时的剪切流动,孔洞被拉长、分散乃至焊合,有效提高材料的塑性变形能力和力学性能。旋压将管坯加工至所需尺寸并进一步改善其力学性能。然而,受设备吨位、专用性及模具尺寸和工艺复杂的限制,热挤压对大尺寸管坯的成形加工由于高昂的成本而难以实现,且旋压成形对管坯材料的成形性能有较高的要求。

对于小尺寸坯料,可以采用挤压、锻造、模压、轧制等塑性加工方法,但以上方法都难以实现大尺寸喷射沉积环件的致密化加工。而楔形压制工艺是通过局部变形、多道次小变形累积实现大变形的工艺来实现大尺寸喷射沉积多孔材料的致密化。该工艺模具简单,压制坯件密度分布均匀,特别是可在小吨位设备上实现大尺寸坯料的致密和变形,大大降低了喷射沉积材料后续致密化加工成本,解决了制备大件的难题。

楔形压制是粉末压制方法之一,根据楔形压制的原理和楔形压头的设计原则,学者们等将此种工艺发展为一种喷射沉积坯料的楔形热压工艺。根据喷射沉积坯料的形状不同,将楔形压制分为方形件的楔形压制、环形件楔形压制、管形件楔形压制。本文主要介绍这三种压制工艺的原理、特点、应用及其研究进展,并分析了其局限性与发展趋势。

2. 方形件的楔形压制

2.1. 均温楔形压制

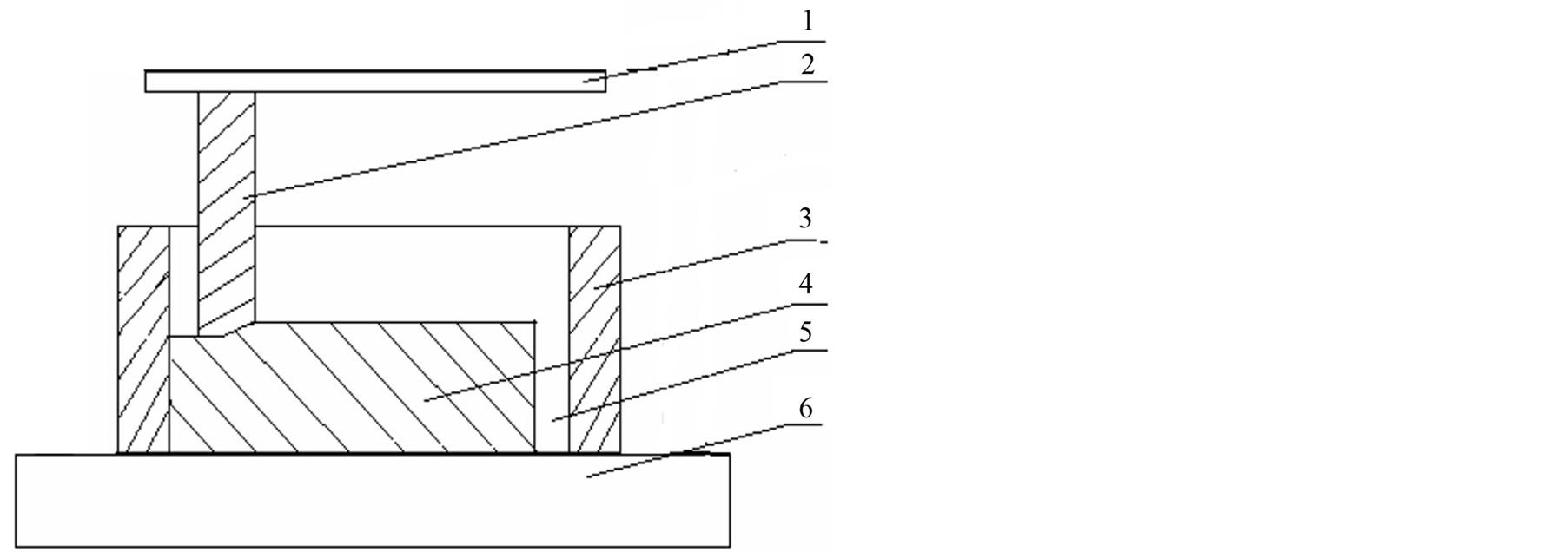

均温楔形压制装置如图1所示,在压制过程中,模具的各个区域温度均匀,楔形压制模具主要由楔形压头和凹模两部分组成,楔形压头的平面和斜面光滑过渡。通过对方形坯料进行局部小变形,逐次压制从而累积产生大变形。

张昊等人[29] 通过对喷射沉积5A06铝合金分别进行单向与双向均温楔形压制致密后发现:1) 相对于单楔形压制,双向楔形压制变形后密度等沿各个方向分布更加均匀,组织趋于一致,有更好的致密能力,相同高向压下量时可获得更高的致密度;2) 单面楔形压制后,坯料各项性能沿高向逐渐降低,采用双向均温楔形压制后材料性能趋于均匀,但坯料中心层密度相对上下两个表面仍较低。

2.2. 梯温楔形压制

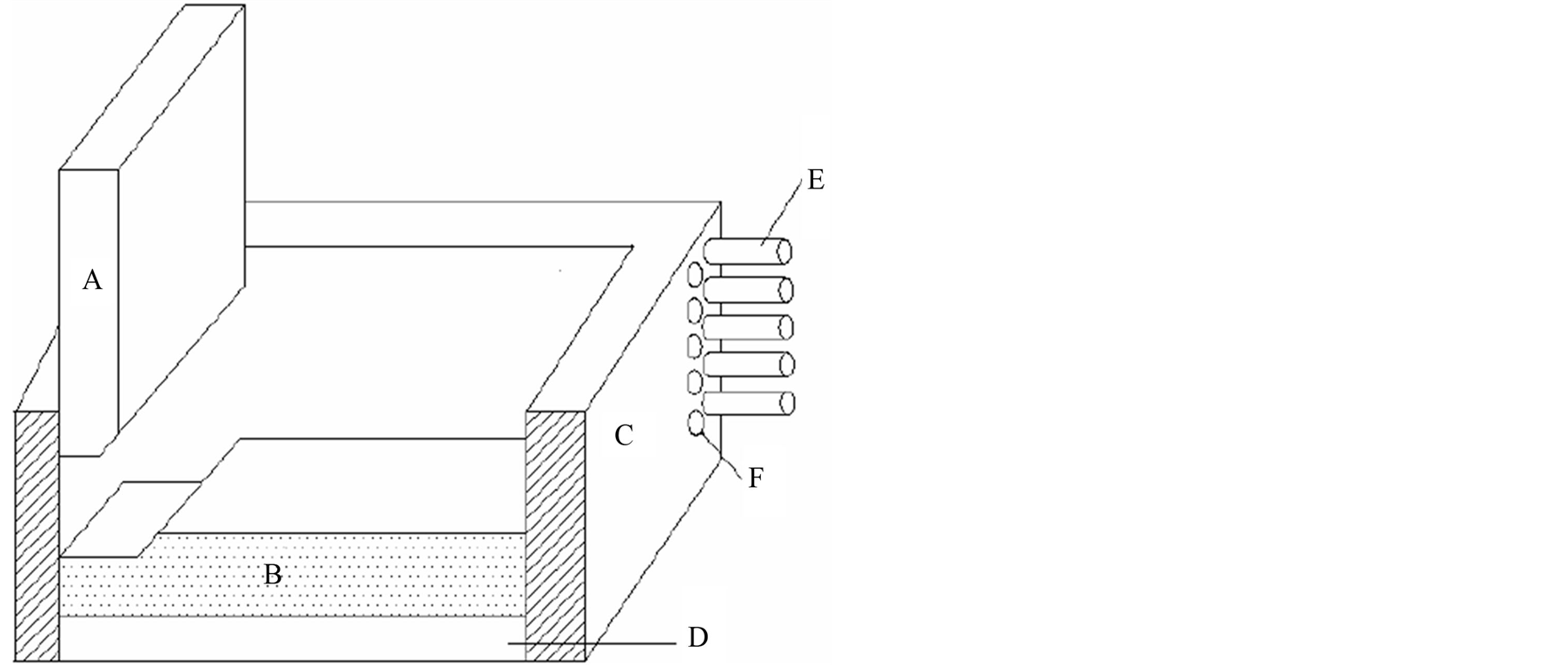

采用均温楔形压制工艺很难实现对大尺寸坯料的整体致密,从而影响坯料的力学性能。为了使致密均匀化,通常需要将坯料翻转进行二次压制,二次压制时将一次压制的坯料底部朝上进行压制。这样虽然可以在一定程度上使致密均匀化,但是增加了工艺的复杂性,限制了楔形压制工艺的应用。为了解决这一问题,学者们在均温楔形压制的基础上提出了梯温楔形压制工艺。梯温楔形压制工艺是在使坯料形成由上往下的温度梯温的前提下再进行楔形压制,通过提高坯料底部的温度,使底部坯料能在小压力的条件下实现变形,进而实现坯料整体的致密化。

梯温楔形压制装置示意图如图2所示。压制时压力通过低温的难变形坯料作用在温度高的易变形坯料上,使坯料整体致密。

王凯等人[30] 采用均温和梯温楔形压制致密SiCP/7090铝基复合材喷射沉积坯料时发现:通过对梯温楔压和均温楔形压制后坯料微观组织的观察发现,梯温楔形压制工艺能有效改善喷射沉积多孔坯料的微观组织,梯温楔形压制后材料中大量的孔隙得以消除,同时SiC颗粒与基体间的结合得到了的改善,因此使力学性能也得到了大幅度的提高。

1—guide rail; 2—puch; 3—die; 4—billet; 5—space; 6—cushion block

1—guide rail; 2—puch; 3—die; 4—billet; 5—space; 6—cushion block

Figure 1. Schematic diagram of isothermal wedge pressing device

图1. 均温楔形压制装置示意图

A—punch; B—billet; C—die; D—electric hot plate; E—electrical heated tube; F—water pipe

A—punch; B—billet; C—die; D—electric hot plate; E—electrical heated tube; F—water pipe

Figure 2. Schematic diagram of gradient temperature wedge pressing device

图2. 梯温楔形压制装置示意图

3. 环形件的楔形压制

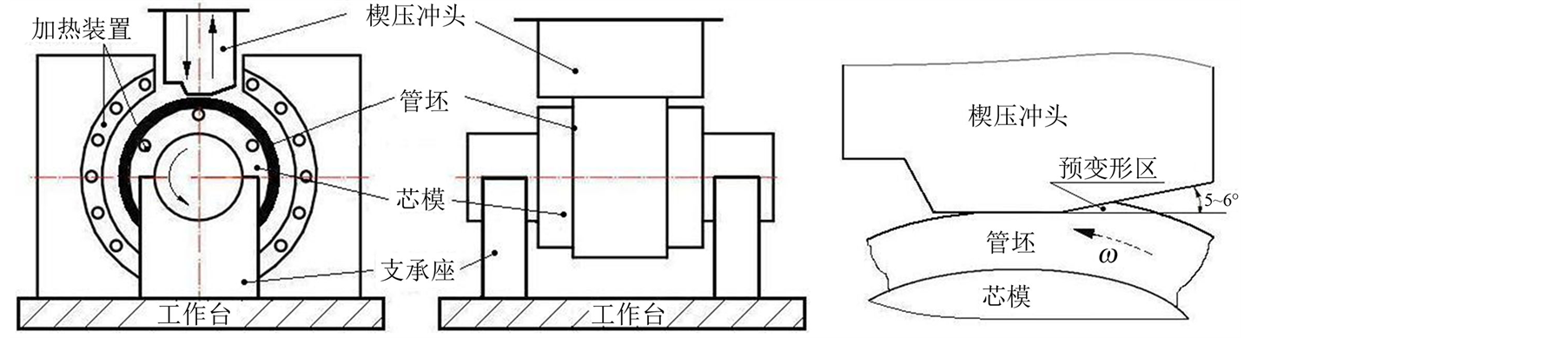

滕杰、陈振华等人[31] 采用楔形压制工艺致密喷射沉积SiCP/Al-Si复合材料环形坯件,其原理和模具如图3所示。采用一平面与两斜面光滑过渡组成的楔形压头,通过普通压机施以一定压力,对模具中待致密化的大型喷射沉积坯件进行局部小变形,小平面部分为主变形区,斜面为预变形区,每次压下量一定,并逐步向某一方向推进,每次转动一定角度,进行多次压制,经多次压制后实现整个圆周上单道次压制。

经研究发现:环形件楔形压制工艺适合于大尺寸喷射沉积环形坯料的致密化,与模压工艺相比,所需压力小,可以解决大尺寸环形坯料的致密化问题。楔形压制基本消除了坯料中的孔隙,并改善了SiC颗粒与基体间的结合,材料的硬度和抗拉强度大幅提高,楔形压制后,SiCP/Al-20Si的抗拉强度提高到220 MPa。

4. 管形件的楔形压制

管坯楔形压制基于多道次局部小变形累积致整体成型的工艺思路,如图4所示。对低塑性难变形材料,采用多次小变形量的加工方法可以提高材料的塑性2.5~3倍,因此可根据该思路对大尺寸喷射沉积铝合金管坯进行致密化成形。

管坯楔形压制工艺流程为:将多层喷射沉积工艺制备的8009Al及其SiC颗粒增强复合材料管坯经机加工成内径稍大于钢制芯模的预成型管坯,随后进行楔形压制致密化加工。楔形压制时管坯静止不动,每压一次后管坯转过一个角度进行下一位置的压制,每次转动量不超过主压面长度。如此逐道次循环压制,经过局部小变形累积可使管坯整体获得所需的变形程度。

陈志钢等人[32] -[36] 采用环形件楔形压制工艺在600吨位压力机上成功地实现了直径为300 mm的大尺寸8009Al及其碳化硅颗粒增强复合材料多孔管坯的致密化加工,压制温度为460℃~480℃,致密后管材形状规整,整体致密,成形性能有效提高,解决了同类尺寸管坯挤压工艺所必需的大吨位专用设备问题。

5. 结论与展望

1) 梯温楔形压制工艺可以利用温度梯度,改善坯料的变形条件,从而能有效提高喷射沉积坯料整体的致密化效果,解决了均温楔形压制过程中需要翻转坯料来进行多次楔形压制的问题,简化了工艺。但楔形压制的温度梯度控制精确度有待提高,对梯温楔形压制工艺的理论研究有待进一步深入。

2) 环形件楔形压制工艺可以对喷射沉积制备的大尺寸铝基复合材料环坯进行了致密化加工处理,材料的力学性能以及摩擦磨损性能得到大幅度提高。其楔形压制的致密均匀性和致密化工艺有待进一步优化。

3) 管形件楔形压制工艺对喷射沉积管坯的致密化加工在致密化效果、对力学性能和成形性能的改善、普通压力设备的实用性及加工成本的降低等方面的是可行的。管坯楔形压制致密化理论研究有待进一步

Figure 3. Circular wedge pressing mould. (a) Schematic diagram; (b) Photo

图3. 环形件楔形压制模具。(a) 示意图;(b) 模具

Figure 4. Schematic diagram of wedge pressing device of spray deposited tube

图4. 喷射沉积管坯楔形压制原理示意图

加强;管坯楔形压制工艺的实用普及性有待进一步改进后推广,包括从工艺的生产效率及管坯尺寸的精确控制等方面考虑,进行工艺优化,为其实际应用提供理论支持。

4) 楔形压制工艺作为一种基于多道次局部小变形累积致整体成型的工艺,能在较小吨位设备上实现较大尺寸工件的致密与变形,其应用也不应局限于方形、环形和管形坯料的致密,可以拓展到其它形状坯料的致密。同时,楔形压制工艺也不应局限于工件的致密,也可以应用于利用多道次局部小变形的累积实现较大尺寸工件的整体变形,拓展楔形压制工艺的应用范围。

基金项目

国家自然科学基金项目(5140142),湖南省教育厅科学研究项目(13B140)。

文章引用

张 贤,张 昊. 喷射沉积多孔材料楔形压制工艺的研究现状与发展趋势

Status and Development Trend of Wedge Pressing Technology for Spray-Deposited Porous Materials[J]. 材料科学, 2015, 05(05): 201-207. http://dx.doi.org/10.12677/MS.2015.55027

参考文献 (References)

- 1. Singer, A.R.E. (1970) The principles of spray rolling of metals. Metal Materials, 4, 246-250.

- 2. Brooks, R.G., Moor, C., Leatham, A.G., et al. (1977) The osprey process. Powder Metallurgy, 20, 100-102. http://dx.doi.org/10.1179/pom.1977.20.2.100

- 3. 陈振华, 蒋向阳, 杨伏良, 等 (1995) 多层喷射沉积工艺. 中国有色金属学报, 4, 66-69.

- 4. 陈振华, 黄培云, 蒋向阳, 等 (1995) 多层喷射沉积规律. 中国有色金属学报, 4, 70-72.

- 5. Li, W., Chen, Z.H., Chen, D., Teng, J. and Fan, C. (2010) Low cycle fatigue behavior SiCP/Al-Si com-posites produced by spray deposition. Materials Science and Engineering A, 527, 7631-7637. http://dx.doi.org/10.1016/j.msea.2010.08.017

- 6. Deshmukh, A.R., Sundararajan, T., Dube, R.K., et al. (1998) Analysis of cold densification rolling of a sintered porous metal strip. Journal of Materials Processing Technology, 84, 56-72. http://dx.doi.org/10.1016/S0924-0136(98)00069-7

- 7. Gerling, R., Schimansky, F.P. and Wegmann, G. (2002) Spray forming of Ti 48.9A1 (at%) and subsequent hot isostatic pressing and forging. Materials Science and En-gineering, A326, 73-78. http://dx.doi.org/10.1016/S0921-5093(01)01438-1

- 8. Wegmann, G., Gerling, R. and Schimansky, F.P. (2002) Spray forming and subsequent forging of γ-titanium aluminide alloys. Materials Science and Engineering, A329~331, 99-105. http://dx.doi.org/10.1016/S0921-5093(01)01562-3

- 9. See, K.S. and Dean, T.A. (1997) Effects of pre-forge processing on forgeability and mechanical properties of co- sprayed aluminum-based MMCs. Journal of Materials Processing Technology, 71, 314-321. http://dx.doi.org/10.1016/S0924-0136(97)00090-3

- 10. Park, J.J. (1995) Constitutive relations to predict plastic deformations of porous metals in compaction. International Journal of Mechanical Sciences, 37, 709-719. http://dx.doi.org/10.1016/0020-7403(94)00101-O

- 11. Han, H.N., Lee, Y.G., Oh, K.H. and Lee, D.N. (1996) Analysis of hot forging of porous metals. Materials Science and Engineering: A, 206, 81-89. http://dx.doi.org/10.1016/0921-5093(95)10000-8

- 12. Han, H.N., Oh, K.H. and Lee, D.N. (1995) Analysis of forging limit for sintered porous metals. Scripta Metallurgica et Materialia, 32, 1937-1944. http://dx.doi.org/10.1016/0956-716X(95)00102-2

- 13. 陈文哲, 钱匡武, 顾海澄 (1997) 热等静压对喷射成形TiAl基合金孔隙率的影响. 理化检验: 物理分册, 4, 18- 20.

- 14. Sun, Y.-P., Yan, H.-G., Chen, Z.-H., et al. (2007) Effect of heat-treatment on the microstructure and properties of SiC particulate-reinforced aluminum matrix composite. Transactions of Nonferrous Metals Society of China, 1, 318-321.

- 15. 孙有平, 严红革, 何江美 (2010) 大尺寸多孔7090Al/SiCp楔压致密化组织演变研究. 功能材料, 9, 1556-1560.

- 16. 孙有平, 严红革, 陈振华, 陈刚 (2008) 热处理7090/SiCp铝基复合材料的组织及性能. 中国有色金属学报, 5, 829-833.

- 17. 孙有平, 严红革, 陈振华, 陈刚 (2008) Bc路径等径角挤压7090/SiCp组织及性能研究. 中国有色金属学报, 11, 1964-1970.

- 18. 孙有平, 严红革, 陈振华, 陈刚, 陈鼎 (2008) 喷射沉积7090/SiCp复合材料SiC颗粒分布均匀性研究. 塑性工程学报, 6, 133-138.

- 19. 徐政坤, 贺毅强, 陈振华, 等 (2007) Al-8.5Fe-1.3V-1.7Si/SiCP 复合材料热加工工艺的研究. 热加工工艺, 10, 17- 20.

- 20. Chen, Z.H., He, Y.Q., Yan, H.G., et al. (2007) Ambient temperature mechanical properties of Al-8.5 Fe-1.3V-1.7Si/ SiCP composite. Materials Science and Engineering: A, 460-461, 180-185.

- 21. Chen, Z.H., He, Y.Q., Yan, H.G., et al. (2007) Microstructure and mechanical properties of Al-Fe-V-Si/SiCP composites. Transactions of nonferrous Metals Society of China, 17, s238-s243.

- 22. He, Y.Q., Qiao, B., Yang, J.-M., Wang, N., Chen, Z.H. and Hao, L. (2010) Effect of different processes on the microstructure and mechanical properties of the Al-8.5Fe-1.3V-1.7Si/SiCp composite sheet. International Journal of Materials and Product Technology, 38, 297-306. http://dx.doi.org/10.1504/IJMPT.2010.032106

- 23. He, Y.-Q., Qiao, B., Wang, N., Yang, J.-M., Xu, Z.K., Chen, Z.H. and Chen, Z.G. (2009) Thermostability of monolithic and reinforced Al-Fe-V-Si Materials. Advanced Composites Materials, 18, 339-350. http://dx.doi.org/10.1163/156855109X434775

- 24. He, Y.-Q., Qiao, B., Wang, N., et al. (2009) A study on the interfacial structure of spray-deposited SiCP/Al-Fe-V-Si composites. Advanced Composites Letters, 18, 137-142.

- 25. He, Y.-Q., Xu, Z.-K., Feng, L.-C., et al. (2011) Effect of microstructure and silicon carbide on the ele-vated temperature properties of multi-layer spray deposition Al-8.5Fe-1.3V-1.7Si/SiCP composite. International Journal of Materials and Product Technology, 38, 297-304.

- 26. Xiao, Y.D., Li, W.X., Li, S.R., et al. (1998) Microstructures and mechanical properties of spun pipe blanks of RS AlFeX alloy. Transactions of Nonferrous Metals Society of China, 8, 102-106.

- 27. Yuan, W.H., Chen, Z.H. and Huang, P.Y. (2000) Preparation of heat resistant aluminum alloy pipe blanks by multi-layer spray deposition. Transactions of Nonferrous Metals Society of China, 10, 460-464.

- 28. 李伟, 杨俊, 罗琴英 (2002) 耐热粉末铝合金成形工艺研究. 宇航材料工艺, 3, 40-43.

- 29. Chen, Z.H., Zhang, H., Chen, D., et al. (2007) Advanced plastic processing techniques for the densification of spray deposited preforms. Materials Science Forum, 561-565, 827-830. http://dx.doi.org/10.4028/www.scientific.net/MSF.561-565.827

- 30. 王凯, 陈振华, 张昊, 陈刚 (2008) 梯温楔压对喷射沉积7090/SiCp 致密化的影响. 中国有色金属学报, 6, 997- 1004.

- 31. Chen, Z.H., Teng, J., Yan, H.G. and Chen, G. (2005) A novel spray deposition technology for the preparation of aluminum alloy and aluminum alloy matrix composite rings with large dimensions. Materials Science Forum, 475-479, 2799-2802. http://dx.doi.org/10.4028/www.scientific.net/MSF.475-479.2799

- 32. Chen, Z.H., Teng, J., Yan, H.G., et al. (2007) Continuous compaction of spray deposited Al-20 wt.% Si/SiCP composites via a wedge pressing technique. Materials Science and Technology, 23, 285-289.

- 33. Chen, Z.-G., Chen, D., Chen, Z.-H. and Zhang, H. (2009) Densification of spray deposited 8009Al/SiCp composite tubular billet. Materials and Manufacturing Processes, 24, 564-569. http://dx.doi.org/10.1080/10426910902746879

- 34. Chen Z.H., Chen, Z.G., Yan, H.G., Chen, D., He, Y.Q. and Chen, G. (2009) Novel method for densification of porous spray deposited Al-Fe-V-Si alloy tube preforms. Materials Science and Technology, 25, 111-116. http://dx.doi.org/10.1179/174328408X282038

- 35. Chen Z.-G., Chen, Z.-H., Chen, D., He, Y.Q. and Chen, G. (2009) Microstructural evolution and its effects on mechanical properties of spray deposited SiCp/8009Al composites during secondary processing. Transactions of Nonferrous Metals Society of China, 19, 1116-1120. http://dx.doi.org/10.1016/S1003-6326(08)60416-1

- 36. 陈振华, 陈志钢, 陈鼎, 陈刚 (2008) 大尺寸喷射沉积耐热铝合金管坯楔压致密化与力学性能. 中国有色金属学报, 8, 1383-1388.