Material Sciences

Vol.

12

No.

09

(

2022

), Article ID:

55441

,

9

pages

10.12677/MS.2022.129093

基于PVD电弧镀膜的涂层耐磨性研究

朱学明1,2*,叶康琳1,2#

1锐胜精机(深圳)有限公司,广东 深圳

2江西杰浩硬质合金工具有限公司,江西 宜春

收稿日期:2022年8月12日;录用日期:2022年8月25日;发布日期:2022年9月1日

摘要

本文以球头刀小余量平顺铣削的方式进行了不同PVD(Physical Vapor Deposition)涂层的耐磨性对比研究,避免了刀具铣削过程中因为冲击载荷、散热不充分等因素对涂层耐磨性的影响。研究结果显示,基于(Ti, Al)N系涂层,适当提高Al含量有助于提高涂层的硬度和耐磨性;通过不同步骤的弧电流设计,在表层引入Si元素可将表层硬度提高,涂层耐磨性得到增强。

关键词

铣削,耐磨性,PVD,维氏硬度

Research on Wear Resistance of Different Coating Based on PVD Arc Deposition

Xueming Zhu1,2*, Kanglin Ye1,2#

1Rention Precision (Shenzhen) Co., Ltd., Shenzhen Guangdong

2Jiangxi Jiehao Cemented Carbide Tool Co., Ltd., Yichun Jiangxi

Received: Aug. 12th, 2022; accepted: Aug. 25th, 2022; published: Sep. 1st, 2022

ABSTRACT

Different PVD (Physical Vapor Deposition) coating materials were investigated by ball-end mill cutting process. The cutting process is under smooth milling with a small margin, which reduced the impact of the cutting load and minimized the heating influence on coating wear performance. The results show that in (Ti, Al)N coating, an alleviated aluminum content increases the vickers hardness and wear resistance. The introduction of silicon into the top layer of (Ti, Al)N improves the hardness further.

Keywords:Milling, Wear Resistance, PVD, Vickers Hardness

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

自涂层技术引入应用到硬质合金铣刀后,不同沉积方式、不同成分类型的涂层性能研究得到了广泛关注。涂层在刀具表面的磨损不仅受到摩擦系数、加工应用工况的影响 [1] [2] [3],刃口区域的涂层材料在铣削过程中,还处于剧烈的交变热环境冲击。尤其是在塑性较好、材料加工硬化较显著的材料切削中,当刀具切削余量比较大时,刃口在基体材料中切入较深,冷却液难以进入刃口前沿,同时被切削材料的强烈塑性应变导致发热增大,刀具刃口前沿处于较高温度下 [4] [5] [6],而刃口切削转出时由冷却液进行急速冷却,涂层材料容易出现氧化腐蚀,崩离基体等失效。同时,在刀具设计中,刀具切削刃口失效与刃口前后角的设计、基体材料的类型、刀具装夹时的跳动、刀具所用涂层等因素息息相关 [7] [8] [9]。因此,在研究刀具涂层切削失效时,如何将其余切削影响因子的作用降至最低,从而更好地评价涂层耐磨性,是一项关键的研究内容。

在刀具的切削应用研究中,关于刀具刃口的磨损失效涉及到多因素影响,整体硬质合金杆状铣刀在切削加工过程中受力复杂,刀具磨损情况影响因素众多。由于刀具刃口旋转切削的特性,铣刀不同于钻头,前者工作时处于断续切削状态,刃口频繁接受冲击载荷影响。无论是硬质合金基材本身还是刀具表面的涂层材料,硬度较高,脆性较大,缺口敏感性高,在微小缺口下即可能引起裂纹的迅速扩展,引发刀具失效。尤其是在加工不锈钢等具有高塑性变形能力、低导热性的材料时,铣刀刃口承受剧烈的交变载荷和热冲击影响,容易导致材料发生脆性开裂,这一特性不利于研究涂层材料在正常切削状态下的耐磨性。而单纯的涂层球磨测试或者显微硬度确实可以检测涂层材料的耐磨性和硬度等材料特性,但是作为切削工具的重要组成部分,涂层在刀具切削过程中的复杂受力模式 [10],尤其是刃口切入基体材料时,表面涂层的剪切受力与球磨或者显微硬度的工况存在显著差异,导致单纯的涂层球磨测试或者显微硬度难以充分评价涂层材料作为刀具组成部分时的服役表现。

本文通过用球头铣刀小余量高速切削的方式,研究了不同涂层材料的耐磨性。球头铣刀加工过程中使用球头顶部,切削时球顶旋转线速度较低,顶点线速度为0;小余量加工保证了切削过程中产热较少,配合恰当的乳化液冷却,从而最大限度地降低了交变载荷与热冲击影响,实现了切削过程中的不同涂层耐磨性的研究。

2. 实验及方法

2.1. 涂层刀具的制备

本试验刀具设计方案如图1球头刀设计所示。刀具采用刀头直径6 mm球头刀进行测试,球顶底刃前角为−3˚~0˚,后角为12˚ ± 1˚,球刀芯径为4.1 ± 0.05 mm,较好地保证了刀具切削时的刚性。试验刀具使用森拉天时公司生产的CTS18D硬质合金,是含Co量9%的亚微米晶粒度的硬质合金材料,可以在较好地兼顾材料的强度和韧性,该硬质合金具体性能参数如下表1硬质合金基本性能所示。

Figure 1. Structure design of ball end mill

图1. 球头刀设计

Table 1. Basic properties of CTS18D carbide

表1. CTS18D硬质合金基本性能

刀具涂层使用瑞士Platit公司生产的π311型多弧真空镀膜设备,进行PVD多弧技术沉积制备刀具表面的硬质涂层,沉积AlTiN涂层使用靶材为Ti靶和AlTi(67/33)靶,沉积AlTiSiN(NACO3)涂层使用的靶材为Ti靶、AlTi(67/33)靶和AlSi(85/15)靶。

图2为刀具涂层示意图。涂层时,刀具放在承载转盘上,转盘公转的同时进行自转,保证刀具能均匀涂上涂层。根据不同的涂层类型开启相应靶材弧电流,靶材在弧电流作用下离子化,经电场加速沉积至刀具工件上。

Figure 2. Illustration of coating process

图2. 刀具涂层示意图

在抽真空环境下,腔室内通入2~5 Pa氮气,刀具所在的承载转盘连接负偏压,根据不同的涂层类型开启相应靶材弧电流,靶材在弧电流作用下离子化,经电场加速沉积至刀具工件上。本试验沉积AlTiN涂层和AlTiSiN涂层均先开启1号Ti靶,使用TiN进行打底,TiN打底可改善基体材料和功能层涂层之间的结合力。进行功能层涂层时,制备AlTiN涂层开启4号AlTi;进行AlTiSiN涂层时,在最后开启Ti靶和AlSi靶,形成AlTiSiN涂层。其中,AlTiN涂层的不同铝含量可以通过调整涂层时1号Ti靶和4号AlTi靶的弧电流比例,从而可以实现涂层中铝含量的调控,本试验中制备的不同Al含量高铝分别记为AlTiN-V6和AlTiN-V8。AlTiN 涂层和AlTiSiN涂层制备时通过控制涂层时间,保证最终涂层膜厚相当,进而更好地比较不同涂层间耐磨性差异。各刀具样品涂层时放置随炉试片,试片使用球磨测厚仪检测表征涂层膜厚,使用扫描电镜表征涂层截面形貌以及元素含量。

2.2. 刀具磨损实验

切削过程测试使用德玛吉MDC 635V数控铣床,装夹刀柄为SK40-ER32,被切削材料为德国萨斯特公司生产的2083H预硬钢,2083H预硬钢相关力学性能指标如下表2所示:

Table 2. Mechanical property of 2083H steel

表2. 2083H预硬钢力学性能

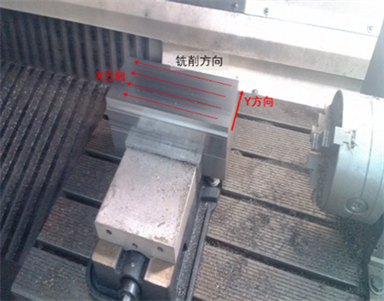

图3为实验加工图。试验切削方式为平面铣,在150 mm * 250 mm不锈钢方形试件表面进行多道切削,切削深度为0.1 mm,铣刀沿X方向走完一道后,沿Y方向平移步距0.38 mm,切削转速为6000 r/min,进给速率为2000 mm/min。该加工工况下球头刀径向切削接触长度不超过0.768 mm,球顶切入深度约为0.024 mm,服役状态近似于静态摩擦情况。刀具铣削完成后,使用基恩士公司生产的超景深显微镜(VHX-900F)观察各球头铣刀磨损情况。

Figure 3. Illustration of milling process

图3. 实验加工图

3. 结果与讨论

3.1. 涂层薄膜厚度分析

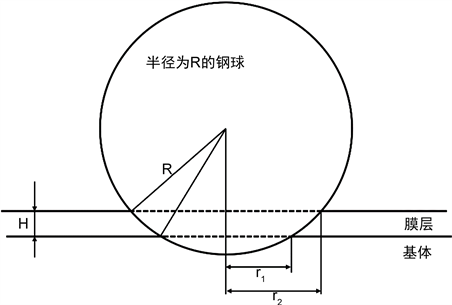

图4为涂层膜厚计算示意图。为了获得涂层薄膜的厚度,使用球磨测厚仪检测表征涂层膜厚。球磨测厚计算方式如下:用一个已知半径R为20 mm的钢球研磨涂层后的合金试片,钢球表面涂抹金刚石研磨膏,钢球磨穿涂层触及试片基体,钢球球冠与涂层和试片基体将形成2个同心圆,测量大小同心圆半径(r1, r2),结合钢球半径,涂层膜厚计算公式如下:

(1)

Figure 4. Schematic of ball crater method

图4. 涂层膜厚计算示意图

图5为球磨仪膜厚检测结果图。从图5中可以看出AlTiN-V6涂层、AlTiN-V8涂层、AlTiSiN涂层的(r1, r2)分别(254.4 μm, 305.7 μm)、(283.1 μm, 332.8 μm)、(242.1 μm, 294.0 μm)。根据公式(1)可以计算出AlTiN-V6涂层、AlTiN-V8涂层、AlTiSiN涂层的膜厚分别为1.45 μm、1.54 μm、1.39 μm。

Figure 5. Ball crater thickness testing results: (a) AlTiN-V6; (b) AlTiN-V8; (c) AlTiSiN

图5. 球磨仪膜厚检测结果图:(a) AlTiN-V6;(b) AlTiN-V8;(c) AlTiSiN

3.2. 涂层截面形貌及元素含量分析

将刀具刃口涂层部分截取断面,使用FEI公司生产的InspectF50型扫描电镜进行截面涂层分析,扫描电镜下观察涂层形貌如6图所示,其中图6(a)为AlTiN-V6涂层;图6(b)为AlTiN-V8涂层;图6(c)为AlTiSiN涂层;图6(d)为AlTiN-V6涂层截面的二次电子模式形貌图。

从图6(a)~(c)可以看出,三种涂层截面在扫描电镜下观察膜厚大致相当,约为1.3~1.5 μm。从图6(d)可以看出,AlTiSiN涂层截面在背散成像模式下,具有底层(深色)和表层(浅色)的双层结构,这与AlTiSiN涂层制备过程中,开启Ti靶和AlSi靶相吻合。进一步对上述3种涂层的截面进行能谱检测分析,如图7能谱检测分析图所示,其中图7(a)为AlTiN-V6涂层;图7(b)为AlTiN-V8涂层;图7(c)、图7(d)为AlTiSiN涂层。

从图7(a)、图7(b)可以看出,涂层样品AlTiN-V6和AlTiN-V8对比,球头刀球顶磨损程度AlTiN-V8明显更优,显然这与两者涂层材料的差异有关。对比能谱检测结果中靶材合金成分及Al/Ti元素的原子百分比的比例,如表3涂层元素原子百分比所示。

Figure 6. Transection microstructure of coating end mill

图6. 刀具截面形貌结果图

结合能谱检测结果和下表数据可以看出,AlTiN-V6和AlTiN-V8涂层元素成分一致,但AlTiN-V8涂层的Al/Ti原子百分比的比例为1.51,而AlTiN-V6涂层的Al/Ti原子百分比的比例为0.84,明显低于前者。高铝AlTiN涂层的Al含量对材料的耐磨性有重要影响。TiN晶格中填充适当的AlN可以有效提升材料的硬度,在一定范围内通过提升高铝AlTiN涂层的Al含量可以提升涂层的耐磨性 [11]。同为高铝涂层,AlTiN-V8相比于AlTiN-V6,Al含量得到明显提高,因而涂层耐磨性得到增强。AlTiSiN涂层耐磨性相较于AlTiN-V8有更进一步的提升,两者涂层膜厚并无显著差异,分别为1.39 μm和1.54 μm,但AlTiSiN涂层双层结构明显有助于提升涂层的耐磨性。图7(c),图7(d)分别显示了AlTiSiN涂层上层和下层的能谱分析结果,其中图7(d)显示AlTiSiN涂层下层和AlTiN-V8(图7(b))Al/Ti比相当,但AlTiSiN涂层上层添加了Si元素,在涂层膜厚不增加的情况下,AlTiSiN涂层相对于AlTiN-V8显著提升了耐磨性,这与表层含Si涂层相关。Si元素的引入可以较好的细化晶粒,在沉积过程中形成Si3N4非晶组织,可以较好的抑制裂纹的扩展,从而改善涂层性能 [12]。

Figure 7. Energy dispersive spectrum results of different coatings

图7. 不同涂层的能谱结果

Table 3. Elements ratio of different coatings

表3. 涂层元素原子百分比

3.3. 刀具耐磨性分析

图8为刀具磨损图。刀具铣削完成后,使用超景深显微镜(Keyence VHX-900F)观察各球头铣刀磨损情况,由于本试验中采用小余量切削,切深仅0.1 mm,刀具磨损集中于球头顶部,测试铣削距离263 m后,白刀及不同涂层刀具球顶磨损情况如下图所示。对比可以发现,涂层后球刀顶部耐磨性得到明显提升,AlTiN和AlTiSiN(NACO3)涂层之间耐磨性也存在明显差异。含Si涂层经过263 m铣削测试后,磨损非常轻微,而AlTiN涂层则有肉眼可见的磨损缺陷。更进一步的,对比AlTiN-V6和AlTiN-V8耐磨性也因为Al含量不同而存在差异。

Figure 8. Wear results of different coating end mill

图8. 刀具磨损图

4. 结语

采用小余量球头铣削的方式测试了不同涂层的耐磨性,对于传统Al/Ti系涂层,适当提高Al含量可以提升涂层的耐磨性。通过引入Si元素,在涂层膜厚不改变的情况下,结构上形成AlTiN+AlTiSiN双层结构可以进一步提升涂层的硬度,使加工过程刀具的磨损极大降低。

基金项目

本研究由深圳市科技研发资金协同创新专项(GJHZ20210705142804012)支持。

文章引用

朱学明,叶康琳. 基于PVD电弧镀膜的涂层耐磨性研究

Research on Wear Resistance of Different Coating Based on PVD Arc Deposition[J]. 材料科学, 2022, 12(09): 837-845. https://doi.org/10.12677/MS.2022.129093

参考文献

- 1. 郭延磊, 王绪科, 卢振发. 硬质合金加工刀具的表面涂层及性能研究[J]. 粉末冶金工业, 2022, 32(2): 67-71.

- 2. 蒙德强. AlCrSiN基自润滑刀具涂层的结构和性能研究[D]: [硕士学位论文]. 天津: 天津职业技术师范大学, 2020.

- 3. 袁金磊, 王晓丽, 周磊, 郎清凯, 余金川. 加工钛合金的硬质合金涂层铣刀改进分析[J]. 工具技术, 2021, 55(8): 73-76.

- 4. 李大鹏. 整体硬质合金立铣刀高速切削温度场建模及仿真研究[D]: [硕士学位论文]. 湛江: 广东海洋大学, 2013.

- 5. 刘明贺, 张国军, 修世超. 基于ANSYS的高速五轴数控加工中心球头铣刀切削温度仿真研究[J]. 精密制造与自动化, 2012(1): 20-22.

- 6. 任翀, 侯学元, 韩淑华. 基于有限元仿真的高速干式切削立铣刀切削温度研究[J]. 工具技术, 2009, 43(8): 75-77.

- 7. 龙震海, 王西彬, 刘志兵. 高速铣削难加工材料时硬质合金刀具前刀面磨损机理及切削性能研究[J]. 摩擦学学报, 2005(1): 83-87.

- 8. 宋海潮, 滕宏春, 何延辉. 硬质合金刀高速铣削Cr12模具钢的磨损失效分析[J]. 机械制造, 2010, 48(4): 47-48.

- 9. 查正卫. 整体硬质合金刀具铣削AL6061加工表面质量影响因素研究[J]. 廊坊师范学院学报(自然科学版), 2022, 22(1): 41-46.

- 10. 吴振宇, 郑光明, 姜秀丽, 杨先海, 李学伟, 刘焕宝. TiAlSiN涂层刀具高速干车削钛合金磨损机理研究[J]. 组合机床与自动化加工技术, 2022(6): 172-174+179.

- 11. 贵宾华, 周晖, 郑军, 马占吉, 杨拉毛草, 张延帅. 偏压对MPP制备AlTiSiN纳米复合涂层结构及性能的影响[J]. 表面技术, 2020, 49(1): 228-236+275.

- 12. 李佳, 陈利, 王社权. TiAlSiN多元PVD涂层的研究[J]. 硬质合金, 2010, 27(5): 263-268.

NOTES

*第一作者。

#通讯作者。