Bioprocess

Vol.4 No.03(2014), Article

ID:14038,9

pages

DOI:10.12677/BP.2014.43004

Progress of Lignocellulose Pretreatment Technologies

School of Chemical & Environmental Engineering, China University of Mining & Technology, Beijing

Email: 974223881@qq.com, *gdm321@sina.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Jul. 18th, 2014; revised: Jul. 29th, 2014; accepted: Aug. 6th, 2014

ABSTRACT

As China even the global energy shortage is worsening, the development of renewable energy has become the point of everyone’s attention. In recent years, the lignocellulose into fuel ethanol has become the focus in the development and utilization of biomass energy. The lignocellulose pretreatment is one of the key steps in the process of its biotransformation. This paper reviews the methods and effects of four principal pretreatment technologies of physical, chemical, physico-chemical and biological, and discusses the development direction of lignocellulose pretreatment technologies.

Keywords:Lignocellulose, Pretreatment Technology, Progress

木质纤维素预处理技术研究进展

陈陆霞,关东明*,王 达,章慧娟

中国矿业大学(北京)化学与环境工程学院,北京

Email: 974223881@qq.com, *gdm321@sina.com

收稿日期:2014年7月18日;修回日期:2014年7月29日;录用日期:2014年8月6日

摘 要

随着我国乃至全球能源短缺状况日益严重,开发可再生能源成为大家关注的重点。近年来将木质纤维素转化为燃料乙醇,逐渐成为了生物质能源开发与利用中的焦点。而木质纤维素预处理是其生物转化过程中的关键步骤之一,本文综述了物理法、化学法、物理化学法和生物法四大预处理技术原理及效果,并对木质纤维素预处理技术的发展方向作了展望。

关键词

木质纤维素,预处理技术,研究进展

1. 引言

当前,全球化石燃料日趋枯竭,在能源消耗不断增加的全球大背景下,能源资源约束问题显得越来越突出。充分利用太阳能,发展新能源和可再生能源,改变其在能源结构中的比例势在必行。生物质能源是指通过微生物,将固定在生物体内的太阳能重新转化成乙醇、氢气等能源。我国生物质能源资源储量巨大,仅农作物秸秆约7亿t/a,折合标准煤约为3亿t/a,而林业生物质为3.3亿t/a,折合标准煤为2亿t/a[1] 。富含木质纤维素的生物质是一种储量丰富、廉价易得、环境友好的可再生能源[2] -[4] 。在生物质能源的开发利用中,将木质纤维素转化为燃料乙醇是一个重要研究内容。木质纤维素预处理是其生物转化过程中的一个关键步骤。下面对几种木质纤维素预处理技术进行分析和讨论。

2. 木质纤维素的组成及其预处理的必要性

木质纤维素类生物质主要由纤维素、半纤维素和木质素3种高聚物相互嵌合而成,总质量约占木质纤维素类原料的80%~95%,此外,还包括一些可溶于极性或弱极性溶剂的提取物组成[5] [6] 。木质纤维素具有多样性,不同植物的木质纤维素在主要化学组成上有所差异,三大主要组成成分占的比例大约是纤维素35%~50%、半纤维素20%~30%、木质素20%~39%[7] 。纤维素水解为葡萄糖后可进一步生物转化为多种产品。因此,纤维素是木质纤维素生物转化的最主要加工对象[8] 。植物体在长期的生长进化过程中形成了复杂的物理和化学结构以防御微生物和动物的攻击。这种植物和植物材料抵抗微生物及酶降解的各种特性统称为木质纤维素的“抗生物降解屏障”[9] 。因此,为了破坏细胞壁的刚性和致密结构,脱除木素和半纤维素,使纤维素充分暴露,从而提高纤维素对纤维素酶的可及度,原料往往需要进行预处理以破坏这种“保护性”结构。

3. 木质纤维素预处理技术

木质纤维素预处理技术按原理不同可以分为四大类:物理法,化学法,物理化学法和生物法。但是仅有少数方法具有工业化前景,经过中式示范的纤维乙醇厂预处理工艺大多采用稀酸处理,热水处理和蒸汽爆破处理等方法[10] 。2006年,河南天冠集团建成投产了我国首条秸秆乙醇的中试生产线(年产300 t),标志着我国在生物质能源利用领域已跻身世界行列,其采用的原料主要是玉米秸秆,其采用的处理方法主要是连续蒸汽爆破,并且回收热量,降低成本,较少污染。美国Abengoa Bioenergy在堪萨斯州的乙醇工厂,以谷物秸杆、小麦禾秆和换季牧草等为原料,先稀酸预处理,然后再进行酶解与发酵。发酵残渣中的木质素残渣送到邻近的工厂进行回收,作为锅炉燃料使用。丹麦的Inbicon公司于2009年开始运行,主要以麦草为原料,经高温液态热水法对原料进行预处理,预处理后的木素精馏后回收或者作为电厂固体生物燃料。

3.1. 物理法

物理法主要通过物理机械的方法如:碾和磨等传统加工方法减小细度、增加比表面积,此外还有用超声波震荡,辐照预处理等方法达到改变纤维素结构,易被纤维素酶催化的目的。物理法一般不会单用,而是作为木质纤维素预处理的第一步,与其他预处理方法联用达到降低纤维素结晶度,提高纤维素酶解性能的目的。

3.1.1. 机械粉碎

实际上,可以说所有预处理的第一步都是机械粉碎。机械粉碎有切削、破碎和碾磨等,目的是减小原料粒径,增加原料比表面积,降低纤维素的结晶度和聚合度,提高纤维素的水解效率[11] 。机械粉碎主要是通过改变原料的物理结构来提高纤维素的酶解性能,而不能脱除原料中的半纤维素、木素等组分。机械粉碎或碾磨要想得到很好的还原糖得率,还必须与其他方法相结合。袁丽[12] 将桦木木屑和小麦秸秆分别作为木本类和草本类植物的代表,对其进行研究。结果表明,稀酸(柠檬酸)–球磨系统可以在常温常压下降解木屑和秸秆,还原性糖得率分别为120.5 mg/g和186.9 mg/g。同时,其研究结果还表明,商品纤维素酶的加入不能与机械球磨–稀酸降解法形成良好的协同作用。机械球磨协同稀酸的预处理方法可以在常温常压下降解天然木质纤维素,反应简单温和,基本污染,但是糖得率较低。因此,其对该法进行了改进:在加入简青酶H5后,木屑和秸秆经降解后糖得率达到245.3 mg/g和216.9 mg/g;再在该稀酸–真菌–球墨系统后采用超声波技术进行预处理,木屑中的还原糖得率进一步增大到311.2 mg/g。

3.1.2. 辐照预处理

与机械粉碎不同,辐照预处理主要是通过能量作用破坏木质纤维素各组分间的化学键以及纤维素的结晶区域,部分脱除木素和半纤维素,并改变木素的结构或使其重新分布,降低纤维素聚合度和结晶度,增加比表面积,从而提高纤维素的酶解效率[13] 。辐照预处理主要包括微波预处理,高能辐射预处理和超声波预处理等。杨青丹[14] 以钴-60γ射线为辐射源,对稻草纤维素进行辐射预处理,并用IR研究纤维素相对结晶度的变化。结果表明,随着辐射剂量的加大,稻草纤维素的相对结晶度逐渐减小。沈志强[15] 研究了γ射线辐射预处理小麦秸秆的辐照效应及辐照后效应,结果表明,经辐照预处理后麦秸结构明显受损,并且二者呈正相关关系。辐照结合粉碎预处理对麦秸酶解产葡萄糖协同效应明显,较适宜的预处理条件为500 kGy、粒度为140目,葡萄糖得率为10.2%。同样,唐洪涛[16] 对玉米秸秆进行辐照预处理的研究显示,200 kGy、粒度140的预处理条件下,还原糖得率达到27.21%。

3.2. 化学法

化学法预处理是采用各种化学试剂(包括水)对木质纤维素进行预处理以提高纤维素酶解效率的方法。目前,化学法仍然是纤维素预处理过程中的主要方法。根据采用的化学试剂不同,可以将化学法分为以下几种:液态热水法,酸法,碱法,亚硫酸盐法,氧化脱木素,纤维素溶剂法,有机溶剂法。

3.2.1. 液态热水法预处理

液态热水法是采用一液态水为介质,在一定温度和压力下处理木质纤维素的方法。由于在高温下液态热水呈酸性,可催化半纤维素的水解和溶解,因此将其归为化学法更合理。高温液态水指温度在160~300℃、压力高于其饱和蒸汽压的压缩液态水。影响高温液态水预处理中半纤维素水解的因素主要包括:原料的种类,反应系统的类型,反应工艺参数,包括反应温度、时间、压力、预热时间和液体流量等,助催化剂等其他试剂的加入。该法具有环境污染小,不产生对发酵有抑制作用的副产物等优点[17] 。Mosier[18] 的研究表明高温液态水预处理中有40%~60%原料溶解,可除去4%~22%的纤维素、35%~60%的木素和几乎所有的半纤维素。晏群山[19] 对蔗渣进行了高温液态水的预处理研究,结果表明,最佳的工艺条件为:温度180℃,底物浓度10%,保温时间20 min,此时水解液中木糖转化率最高,达到75.79;预处理后半纤维素1735 cm−1处的特征峰完全消失,说明半纤维素完全降解。

3.2.2. 酸处理

酸处理可以采用浓酸和稀酸处理,主要溶解生物质中的半纤维素尤其是木聚糖,得到的降解产物有葡萄糖、甘露糖、乙酸、木糖和半乳糖等,同时还有少量纤维素降解为葡萄糖以及部分木质素降解为分类化合物[20] 。但由于浓酸具有强腐蚀性,对设备要求性高,环境污染较严重,处理后浓酸回收叫困难而且成本较高的缺点,使得稀酸处理的优势更加明显。稀酸水解工艺可以分为一步法和两步法,两步法的主要原理是利用半纤维素和纤维素水解条件的差异分别进行水解,可以有效避免糖产物在反应器中停留时间过长,减少了糖的降解。徐明忠[21] 的研究结果表明,两步法水解的半纤维素糖得率较高,可达75%~90%,同时可部分溶解纤维素,纤维素糖得率可以达到50%~70%。何燕青[22] 在将干式静态稀酸预处理工艺进行改造,在反应器中加入螺帯浆搅拌器,使得秸秆预处理体系达到充分混合。结果表明,在质量分数2.0%和2.5%的硫酸用量条件下,预处理后72 h秸秆的酶解糖化率分别为77.55%和87.11%,比静态预处理得到的得率分别增长了7.6%和2.4%,抑制物的生成显著降低。何晶晶[23] 等采用3中稀酸组合(10%乙酸、10%乙酸加0.5%硝酸以及10%乙酸加0.5磷酸),在常温条件下,对三种木质纤维素(滤纸、中性复印纸和无油墨报纸)进行预处理,分贝考察预处理对生物质组成纤维素、半纤维素和木质素的作用。结果表明,酸处理能水解5% ± 1%纤维素和88% ± 1%的半纤维素,但是不能水解木质素。

3.2.3. 碱处理

碱处理是指采用碱性溶液如NaOH、KOH、Ca(OH)2和氨水等处理木质纤维素类生物质,该过程主要通过去除木质素和部分半纤维素,使得纤维素的酶解效率得到提高[24] 。NaOH预处理是最早发现的碱处理,可以很好的脱除木质素,而且对纤维素具有很好的润张作用,可以降低纤维素的结晶度,但NaOH价格较高,经济性低,从而限制了其在工业化中的应用。Ca(OH)2的经济性要比NaOH好很多,但是预处理效果又不及NaOH。XU[25] 等采用Ca(OH)2用量0.10 g/g干物质在50℃条件下对柳枝稷处理24 h,随后进行酶解,葡萄糖、木糖和总还原糖得率分别为239.6 mg/g、127.2 mg/g和433.4 mg/g,分别比未处理时提高了3.15、5.78、和3.61倍。张佳[26] 采用不同NaOH浓度和预处理时间对玉米秸秆进行预处理,结果表明,在10%的NaOH浓度、预处理1d的试验组玉米秸秆失重率最小;半纤维素含量和总木质纤维素相对于对照组(未添加NaOH)分别降低了48.64%和32.11%,并且该组的酶水解效率最佳,其水解液中还原糖浓度到达46.7 g/L;纤维素和半纤维的降解率分别为50.87%和80.54%、酶水解率为51.07%。

3.2.4. 亚硫酸盐预处理

亚硫酸盐预处理是经亚硫酸盐纸浆过程演变而来,常用的亚硫酸盐有亚硫酸钙、亚硫酸镁、亚硫酸钠和亚硫酸铵。由于亚硫酸盐纸浆工艺已经很成熟而且已经工业化,目前的亚硫酸盐回收技术也很成熟,所以这就给亚硫酸盐预处理木质纤维的工业化提供良好的产业基础。该法对难以预处理的木质纤维素,如针叶木类木质纤维素,具有很好的预处理效果,预处理后的木质纤维素酶水解率超过90%[1] 。但该法也存在缺点,可能会导致含硫气体和废水排放,对环境造成一定的污染,同时木素磺酸钠的回收过程相对复杂,也可能会导致投资成本的增加。目前,亚硫酸盐多与稀酸共同应用于纤维素预处理。刘浩[27] 对亚硫酸氢盐预处理提高阔叶木纤维素的可水解性进行了研究,实验表明,H2SO4 0.2% (V/V),NaHSO3 4%(W/W),最高温度187℃,保温时间15.2 min为桉木葡萄糖酶水解得率的最优条件,预处理后生物质水解葡萄糖和总糖得率分别是100%和90%。齐临冬[28] 对亚硫酸盐法预处理提高棉秆糖化效率进行了研究,在H2SO4 0.92%,NaHSO3 8%,预处理温度180℃,保温时间20 min条件下,纤维素酶用量10 FPU/g,纤维素二糖酶用量3.5 CBU/g,与底物混合,酶水解转化率为70.10%,葡萄糖得率为60.06%,木素溶出率为51.58%,戊聚糖溶出率为28.83%,戊聚糖保留率为51.23%,预处理液的pH值为2.65。

3.2.5. 氧化脱木素处理

氧化脱木素处理,顾名思义,就是采用氧化剂作为催化剂,主要通过脱除木质纤维素中的木质素,提高原料纤维素可及性的预处理方法。常用的氧化剂有臭氧、氧气(湿氧化法)、过氧化氢和过氧酸(过氧乙酸)。该法可以有效脱出木素,解除木素对纤维素的屏障作用,消除木素对纤维素酶的无效吸附,提高预处理后固体基质中的纤维素含量,从而利于提高酶解液中的糖浓度。但由于氧化剂价格昂贵,木素被氧化后形成多种产物,限制了其作为燃料和高附加值产物的利用,因此难以大规模化运用。诗建斌[29] 提出了活性氧(氧气或过氧化氢)蒸煮工艺,并以玉米秸秆作为原材料进行了研究。结果表明,在蒸煮的过程中,氧气起主要的脱木素和半纤维素作用,过氧化氢对木素的脱除能起到一定的作用,但是当氧气和过氧化氢同时存在时,过氧化氢的脱木素作用可以被忽视。张强[30] 采用玉米秸秆为原料比较了3种湿氧化脱木素预处理条件(A: 195℃, 15 min; B: 195℃, 15 min, O21.2 MPa; C: 195℃, 15 min, O2 1.2 MPa, Na2CO3 2 g/L)的预处理效果,结果表明,大部分纤维素仍保留在组分中,而大部分半纤维素和木素可以被脱除,溶解或分解在水溶液中。三种预处理条件下,半纤维素和木素总回收率为85%、78.3%和85.7%,由此可以看出,C试验组为最优条件,纤维素的总收率也比A,B两个预处理试验组高,达到95.87%,预处理后的纤维素固体经酶解24 h后酶解率达到67.6%,而原料的玉米秸秆酶解率只有16.2,因此,预处理对于提高木质纤维素的可及度是很有必要的。对于预处理产生抑制物进行对比研究,发现A条件下产生的抑制物更加复杂,且抑制剂的量随预处理条件的变化而变化。

3.2.6. 纤维素溶剂预处理

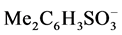

近年来,纤维素溶剂预处理木质纤维素在木质纤维素各种预处理方法中显得尤为突出,受到了广泛的关注,这主要是由于纤维素经纤维素溶剂溶解后氢键遭到破坏,当从溶剂中,沉淀出来后几乎可以得到完全的无定形纤维素,因而可以达到很高的酶解效率。目前,纤维素溶剂预处理主要包括浓磷酸和离子液体预处理两种。Zhang[31] 等报道了以浓磷酸、丙酮和水为主要溶剂的三步预处理方法(浓磷酸–丙酮法,CPA),该法最大的优势就是由于木质纤维素的三大组分在不同溶剂中的溶解度不同,可以在低于50℃温度下,实现纤维素、半纤维素和木质素的有效分离,从而有效提高纤维素的可及度。离子液体一般是指在室温或低于室温的温度下,呈液态状的,由有机阳离子和无机阴离子组成的盐[32] 。目前文献报道的常用的阳离子有N-甲基咪唑阳离子,阴离子主要包括Cl−, ,CH3SO4,和

,CH3SO4,和 ,文献报道最多的离子液体组合为[BMIM]Cl [33] -[35] ,该离子液体的作用机理为高浓度和高活性的Cl-有效地破坏纤维素中的氢键体系,从而使纤维素溶解于离子液体中[36] 。在前人的研究基础上,李强[37] 等以多种原料为基础合成出了14种具有代表性的离子液体,并最终筛选出了可以较好的溶解秸秆而且对环境友好的室温离子液体[MEIM]DMP。但离子液体由于价格昂贵,而且难以大规模获得。目前,也有部分工作者在离子液体预处理木质纤维素的经济试用性方面做出了相应的研究。陈龙[38] 基于ASPEN PLUS平台分别模拟了1-甲基咪唑硫酸氢盐和三乙胺硫酸氢盐的制备过程,并用经济评价方法,估算了这两种离子液体的合成成本,分别为$2.96~5.88/kg和$1.24/kg,其研究成果表明要想合成出价格低廉的离子液体还是很有希望的。

,文献报道最多的离子液体组合为[BMIM]Cl [33] -[35] ,该离子液体的作用机理为高浓度和高活性的Cl-有效地破坏纤维素中的氢键体系,从而使纤维素溶解于离子液体中[36] 。在前人的研究基础上,李强[37] 等以多种原料为基础合成出了14种具有代表性的离子液体,并最终筛选出了可以较好的溶解秸秆而且对环境友好的室温离子液体[MEIM]DMP。但离子液体由于价格昂贵,而且难以大规模获得。目前,也有部分工作者在离子液体预处理木质纤维素的经济试用性方面做出了相应的研究。陈龙[38] 基于ASPEN PLUS平台分别模拟了1-甲基咪唑硫酸氢盐和三乙胺硫酸氢盐的制备过程,并用经济评价方法,估算了这两种离子液体的合成成本,分别为$2.96~5.88/kg和$1.24/kg,其研究成果表明要想合成出价格低廉的离子液体还是很有希望的。

3.2.7. 有机溶剂预处理

有机溶剂预处理木质纤维素是采用有机溶剂或其水溶液,在一定温度和压力下,添加或不添加催化剂(通常为无机酸或者碱),部分溶出半纤维素和木质素,破坏木素与半纤维素之间的连接键,从而提高纤维素的可及性的过程。常用的有机溶剂有酸、醇、酮、醚、酯等,其中最长用的有低沸点的甲醇、乙醇以及高沸点的丙酮、乙二醇和四氢化糠,此外,某些有机酸如草酸、水杨酸和邻醋酸基苯甲酸也能达到无机酸催化剂的效果[5] [38] 。上文所提到的Zhang[39] 等报道的CPA处理法也是有机溶剂预处理的一个典型运用。陈魏[40] 研究了丙酮、乙醇预处理对稻草酶解糖化的影响,研究结果显示出,采用有机溶剂预处理后,稻草的晶状结构遭到破坏,使稻草的比表面积增大、空隙度增加,表面变成疏松多孔的膨松状,易于微生物或酶的酶解,可切实提高稻草的酶解糖化率。孙付保[41] 等人对高沸点有机溶剂预处理木质纤维素原料进行了对比研究,采用原料为麦草,结果表明甲酸、丙酸比高沸点醇(乙二醇、丁二醇和甘油)的预处理作用强,但选择性没有醇类好。而且,温度升高可以有效提高高沸点醇预处理高温汽爆麦草后的酶解率,由27%~35%提高为48%~54%,但是在该过程中纤维素明显发生降解,纤维素含量为原汽爆麦草相应的85%~90%,其中甘油预处理选择性最好;原麦草经常压甘油预处理(T ≥ 200℃)后纤维素保留在90%以上,基质酶解率可达70%。陈晓旭,孙付保[42] 等人还对麦草在经过丙醇蒸煮后木质素的变化进行了观察,结果表明蒸煮过程可以使得木质素丙烷单体的醚键(烷醚键、二芳醚键、二烷醚键)遭到不同程度的破坏,且木质素的相对分子量减小,有利于其更广泛的应用。

3.3. 物理化学法

物理化学法是人们所看好的最具有产业化前景的预处理方法之一,是结合化学、物理以及机械(突然泄压带来的爆破力)作用将原料细胞壁结构破坏,提高纤维素可及性的方法。典型的物理化学法预处理包括蒸汽爆破(Steam Explosion)、氨纤维爆破(AFEX)和CO2爆破等。

3.3.1. 蒸汽爆破预处理

蒸汽爆破(简称汽爆)主要是利用高温高压水蒸气处理木质纤维素原料,并通过瞬间泄压来实现破坏木质纤维素结构,降解半纤维素和木质素,分离出纤维素的过程[43] 。蒸汽爆破过程中,温度和时间是影响汽爆效果的两个最主要因素。温度越高,纤维的离解程度也越高,而且更有利于半纤维素的水解以及木素的软化。但是温度也不宜过高,因为温度过高会加剧半纤维素形成酸醛等抑制物,促使纤维素降解,同时降解木素因为发生缩合发硬而不利于回收和综合利用[44] 。目前,蒸汽爆破预处理技术相比其他预处理技术更成熟一些,它还具有处理时间短、环境友好、能耗低等优势,未来研究重点应该是如何优化蒸汽爆破预处理和后续脱毒的工艺条件[45] 。许丙磊[46] 对玉米芯蒸汽爆破法预处理进行了研究,结果表明,蒸汽爆破处理后半纤维素和木质素含量降低,并且找到了半纤维素具有最大降解率的工艺条件(汽爆压力1.6 MPa,维压时间113 s),在该条件下,半纤维素降解率44.8%,木质素降解率18.7%,总糖(TRS)产率42.3%,还原糖(DRS)产率9.5%,木聚糖(XS)产率39.4%,木聚糖平均聚合度(DP)4.5,单糖总产率1.9%,糠醛产率0.44%;单糖主要是木糖,还有少量阿拉伯糖和葡萄糖。王许涛[47] 等人还对蒸汽爆破预处理技术的经济性进行了研究,结果表明,采用蒸汽爆破预处理技术的工程项目具有较好的经济性,其净现值(NPV)为250.47万元,投资回收期为7.53年,益本比(B/C)为1.22,内部收益率达,17.70%,具有一定的投资价值。

3.3.2. 氨纤维爆破预处理

氨纤维爆破(AFEX)是另一种有效的物理-化学预处理方法,其作用机制与汽爆类似,在该过程中将木质纤维素原料浸于液氨中,在一定温度和压力,使渗入到生物质内部的氨水瞬间变为蒸汽,导致木质纤维素膨胀,从而破坏木质纤维素的结构,降低纤维素的结晶度,提高纤维素酶对纤维素的可及度[48] 。氨纤维处理可以显著提高禾本类和草类木质纤维素酶解糖化速率,但是与酸处理和酸催化汽爆处理相比,AFEX处理不能很有效地去除半纤维素。同时,氨纤维爆破还有两个其他预处理不具的优点,那就是由于其避免了高温高压预处理引起的糖降解,不会产生对后续发酵产生有抑制作用的副产物,同时,残余的氨还可以作为后续发酵的氮源,给发酵过程的酵母菌提供一定量的营养[49] 。李兵[50] 对氨水循环爆破法预处理高粱秸秆的效果进行了研究,SEM表明预处理有效地打断了高粱秸秆的交联结构,使更多的纤维暴露出来,增加了纤维素与酶的接触面积。随预处理温度升高,葡聚糖和木聚糖酶解率逐渐增加,在85℃时,均达到最大分别为87.1%和84.1%,总糖转化率为77.31%,但是预处理时间增长对总糖转化率的提高并不明显。

3.3.3. CO2爆破预处理

与蒸汽爆破和氨纤维爆破类似,CO2爆破预处理是以超临界CO2(scCO2)作为介质对木质纤维素进行预处理。scCO2同时具备液体的流动性和气体的扩散性,而且小的表面张力使其很容易渗入到具有微孔的生物质里面,当压力突然降低时,膨胀形成气体,破坏生物质的结构,增加生物质的酶解效率[51] 。超临界具有条件温和、价格低廉和环境友好,基本不产生对发酵有抑制作用的副产物等优良特性,唯一不足的是该法对原料的适应性以及预处理效果需要进一步的改进。罗鹏[52] 以玉米芯、稻秆和玉米秆这类木质纤维素为原料,对scCO2的预处理效果进行了研究,得出实验范围内的最优条件为:scCO2预处理温度100°C,含水量50%,压力15MPa,时间30 min;经稀硫酸水解后,还原糖产率为:玉米芯39.6%,稻秆36.6%,玉米秆28%;分别比空白样增加了13.4%、5.7%和5.5%。但也由此可以看出scCO2的预处理效果并不理想,还需要进一步改进。通过正交试验,得出scCO2预处理中,预处理温度和含水量对还原糖产率的影响较大。

3.4. 生物法

生物法预处理是利用微生物或者微生物产生的酶来降解木质素和半纤维素,从而提高纤维素可及度的预处理方法。常用于木质纤维素预处理的微生物主要是自然界中能降解木素的微生物,主要有真菌类(如白腐菌、褐腐菌和软腐菌),它们可以有效降解木质素,促进后续的酶水解反应[1] 。生物法预处理最大的有点在于能耗低、无污染、处理过程条件温和,但是它也有一定的缺点,比如说过程缓慢,周期太长,因此生物法难以工业化。阮奇城[53] 选用白腐真菌Pleurotus sajor-caju对红麻秸秆进行了预处理,研究结果表明,预处理可以有效转化红麻秸秆中的木质素并且提高红麻纤维素的酶促水解效率,木质素转化率最大可达到50.20%,而糖化率达到69.33%~78.64%,与对照组相比提高了3.5~4.1倍。林云琴[54] 对白腐菌降解纤维素和木质素的作用机理进行了研究,根据木质素降解产物分析,认为木质素降解主要经历了3个步骤:脱甲基和经基反应形成多酚结构;加氧裂解多酚环,产生链烃;水解使脂肪烃缩短,并且该过程中所产生的酶系主要包括:H2O2产生酶系;氧化木质素酶系;二糖/醌还原酶系;芳香环开裂酶系。王义刚[55] 利用云芝、平菇和凤尾菇等5株适应性广、降解木质纤维素能力强的白腐菌预处理稻草,研究白腐菌预处理对稻草纤维素酶水解性能的影响,结果表明,云芝4号、平菇和凤尾菇具有不错的预处理效果,SEM结果显示经此3菌株预处理后细胞壁表面出现各种裂缝、孔洞等降解区域,增加了比表面积,促进酶解总糖转化率的提高,向预处理50天后的稻草粉添加20FPU/g纤维素酶用量水解48 h,总糖转化率可以分别达到59.6%、56.3%和54.4%。

4. 展望

目前,人们所开发的木质纤维素预处理的方法有很多,但是不同的方法具有不同的优缺点。蒸汽爆破法预处理虽然具有效果良好、成本低、污染少等优点,但是仍然存在木素分离不完全、部分木糖发生降解产生对发酵微生物起抑制作用的副产物、对设备要求较高等缺点。稀酸预处理是目前研究较为成熟的预处理方法,试剂价格低廉、可有效提高纤维素的水解特性和半纤维素的可发酵性,但是预处理后残余的酸需要进行中和处理,不仅需要消耗额外的试剂,提高成本,还会产生废物造成污染,如若进行脱毒处理,成本会更进一步加大。液态热水法预处理具有无需中和处理、降低成本、环境污染小、并且不需对原料进行预处理、几乎不产生对发酵有抑制作用的副产物等优点,但是由于操作温度相对较高、对设备的要求比较高、熔解木素会重新沉积在纤维表面、半纤维素多以寡糖形式存在于液相中,需要后续酸水解获得可发酵糖等缺点。

很多预处理工艺不能工业化的最主要限制因素都是成本较高,但是成本核算不只需要考察预处理过程本身的能耗、试剂等成本因素,还需要结合后续的酶解糖化、发酵、产品提取等单元操作的成本构成进行综合分析。山东龙力集团以玉米芯、玉米秸秆等农业废弃物提取完功能糖之后的生物残渣作原料,实现了纤维素燃料乙醇规模工业化生产,成本约为4600元/吨,被国家发改委列入“高技术产业化示范工程”,获得2011年国家技术发明奖二等奖。

今后,木质纤维素预处理技术发展的主要方向表现在以下几方面:1) 对已有的预处理技术进行改进或者开发新型预处理技术,尽可能地降低预处理能耗和废物排放,从而减小预处理过程对环境的污染;2) 对预处理整个过程进行综合评价,包括物料方面、能量方面,并且系统考察预处理过程对后续糖化、发酵的影响,建立切实可行的成本核算体系,尽可能降低预处理成本;3) 建立预处理模型工艺,设计并选择出最佳预处理工艺条件,尽可能使各项指标达到最优。4) 开发半纤维素、纤维素、木质素的高效分离并利用的方法,充分提高原料的利用率,避免仅利用纤维素的单一加工模式;5) 尽可能减少预处理过程中对后续发酵有抑制作用的副产物的产生,减少后续发酵的脱毒成本;6) 应尽可能在预处理过程中低成本地脱除木素,一方面提高纤维素在固体中的含量,提高后续发酵过程中产品的浓度,另一方面减少木素对纤维素酶的无效吸附。

项目基金

“新世纪优秀人才支持计划资助”;中央高校基本科研业务费专项资金资助2009QH16;高等学校学科创新引智计划资助B080100。

参考文献 (References)

- [1] 陆强, 赵雪冰, 郑宗明 (2013) 液体生物燃料技术与工程. 上海科学技术出版社, 上海.

- [2] Griffith, A.P., Haque, M. and Epplin, F.M. (2014) Cost to produce and deliver cellulosic feedstock to a biorefinery: Switchgrass and forage sorghum. Applied Energy, 127, 44-54.

- [3] Yue, D.J., You, F.Q. and Snyder, S.W. (2014) Biomass-to-bioenergy and biofuel supply chain optimization: Overview, key issues and challenges. Computers & Chemical Engineering, 66, 36-56.

- [4] Festel, G., Wuermseher, M. and Rammer, C. (2014) Scaling and learning effects of biofuels conversion technologies. Energy Technology, 2, 612-617.

- [5] 彭资, 谭兴和, 熊兴耀等 (2013) 木质纤维素糖化前预处理新技术研究进展. 中国酿造, 32, 1-4.

- [6] 李永莲, 刘文峰, 林凯诚等 (2013) 木质纤维素预处理技术的研究进展. 贵州农业科学, 41, 158-161.

- [7] 刘芸, 刘文卓, 沈小卓 (2014) 木质纤维素的生物转化综述. 广东化工, 41, 107-111.

- [8] 周谈龙, 总文明, 曹成茂等 (2014) 木质纤维素预处理工艺研究现状及展望. 安徽农业科学, 18, 590-5923.

- [9] 曲音波 (2014) 纤维类生物质炼制技术产业化的进展与展望. 2014中国(国际)生物质能源与生物质利用高峰论坛, 上海.

- [10] Harmsen, P., Huijgen, W.J.J., López, L.M.B., et al. (2010) Literature review of physical and chemiscal pretreatment processes for lignocellulosic biomass. ftp://kerntechniek.nl/pub/www/library/report/2010/e10013.pdf

- [11] Meng, X.Z. and Ragauskas, A.J. (2014) Recent advances in understanding the role of cellulose accessibility in enzymatic hydrolysis of lignocellulosic substrates. Current Opinion in Biotechnology, 27, 150-158.

- [12] 袁丽 (2012) 球磨结合稀酸、真菌和超声处理法降解木质纤维素的研究. 湖南大学, 长沙.

- [13] Zhang, Y., Pan, Z.L. and Zhang, R.H. (2009) Overview of biomass pretreatment for cellulosic ethanol production. International Journal of Agricultural and Biological Engineering, 2, 51-68.

- [14] 杨青丹 (2011) 稻草Y辐照降解效果及酶解工艺优化研究. 湖南农业大学, 长沙.

- [15] 沈志强 (2008) 辐照预处理提高小麦秸秆酶解产糖的研究. 湖南大学, 长沙.

- [16] 唐洪涛 (2012) 辐照预处理对玉米秸秆酶解产糖率的影响. 中国农业科学院, 北京.

- [17] 余强, 庄新姝, 袁振宏等 (2010) 木质纤维素类生物质高温液态水预处理技术. 化工进展, 11, 2177-2182.

- [18] Mosier, N., Wvman, C., Dale, B., Elander, R., Lee, Y.Y., Holtzapple, M. and Ladisch, M. (2013) Feature of promising technologies for pretreatment of lignocellulosic biomass. Bioresource Technology, 96, 673-686.

- [19] 晏群山, 黄富邦, 武书彬, 刘立国, 杨尉 (2012) 高温液态水预处理蔗渣的研究. 食品工业科技, 7, 260-263.

- [20] Yang, X.Y., Huang, C., Guo, H.J., Xiong, L., Luo, J., Wang, B., Chen, X.F., Lin, X.Q. and Chen, X.D. (2014) Beneficial effect of acetic acid on the xylose utilization and bacterial cellulose production by gluconacetobacter xylinus. Indian Journal of Microbiology, 54, 268-273.

- [21] 徐明忠, 庄新姝, 袁振宏等 (2008) 木质纤维素类生物质稀酸水解技术研究进展. 可再生能源, 3, 43-47.

- [22] 何燕青, 张龙平, 张建, 鲍杰 (2014) 螺带桨搅拌在木质纤维素稀酸预处理反应器中的应用. 生物加工过程, 1, 8-12.

- [23] 何晶晶, 方文娟, 吕凡等 (2008) 乙酸常温预处理对木质纤维素厌氧消化的影响. 中国环境科学, 12, 1116-1121.

- [24] Taherzadeh, M.J. and Karimi, K. (2008) Pretreatment of lignocellulosic wastes to improve ethanol and biogas production: A review. International Journal of Molecular Sciences, 9, 1621-1651.

- [25] Xu, J., Cheng, J.J., Sharma-Shivapa, P.R. and Burns, J.C. (2010) Lime pretreatment of switchgrass at mild temperature for ethanol production. Bioresource Technology, 101, 2900-2903.

- [26] 张佳 (2013) NaOH预处理后的玉米秸纤维素酶水解效果试验研究. 北京化工大学, 北京.

- [27] 刘浩 (2011) 亚硫酸氢盐预处理提高阔叶木纤维素的可水解性. 华南理工大学, 广州.

- [28] 齐临冬 (2011) 亚硫酸盐法预处理提高棉秆糖化效率的研究. 天津科技大学, 天津.

- [29] 诗建斌 (2013) 玉米杆活性氧蒸煮过程中半纤维素的结构变化及其机理的研究. 华南理工大学, 广州.

- [30] 张强 (2011) 玉米秸秆发酵生产酒精的研究. 吉林大学, 吉林.

- [31] Zhang, Y.H., Ding, S.Y., Mielenz, J.R., Cui, J.B., Elander, R.T., Laser, M., et al. (2011) Fractionating recalcitrant lignocellulose at modest reaction conditions. Biotechnology and Bioengineering, 97, 214-223.

- [32] Alvira, P., Tomás-Pejo, E., Ballesteros, M. and Negro, M.J. (2010) Pretreatment technologies for an efficient bioethanol production process based on enzymatic hydrolysis: A review. Bioresource Technology, 101, 4851-4861.

- [33] For, D.A., Remsing, R.C., Swatloski, R.P., Moyna, P., Moyna, G. and Rogers, R.D. (2012) Can ionic liquids dissolve wood? Processing and analysis of lignocellulosic materials with I-n-butyl-3-methylimidazolium choride. Green Chemistry, 9, 63-69.

- [34] 刘黎阳, 牛坤, 刘晨光, 白凤武 (2013) 离子液体预处理油料作物木质纤维素. 化工学报, S1, 104-110.

- [35] 蓝武 (2012) 木质纤维在离子液体中的溶解以及组分分离. 华南理工大学, 广州.

- [36] Remsing, R.C., Swatloski, R.P., Rogers, R.D., et al. (2006) Mechanism of cellulose dissolution in the ionic liquid I-n-butyl-3-methylimidazolium choride: A I3C and 35/37Cl NMR relaxation study on model systems. Chemical Communications, 12, 1271-1273.

- [37] 李强, 何玉财, 徐鑫, 咸漠, 李良智 (2010) 离子液体系中原位酶解高校糖化玉米秸秆. 化工进展, 5, 958-962.

- [38] 陈龙 (2013) 基于离子液体的木质纤维素预处理和转化过程的基础研究. 华东理工大学, 上海.

- [39] Muurinen, E. (2000) Organosolv pulping—A review and distillation study related to peroxyacid pulping. Doctoral Dissertation, Department of Process Engineering, University of Oulu, Oulu.

http://herkules.oulu.fi/isbn9514256611/isbn 9514256611.pdf - [40] 陈魏 (2010) 丙酮、乙醇预处理对稻草酶解糖化的影响研究. 重庆大学, 重庆.

- [41] 孙付保, 娄秀平, 杨玉春, 洪嘉鹏, 陈亚楠 (2011) 木质纤维素原料的高沸点有机溶剂预处理. 中国酿造, 12, 23-27.

- [42] 陈晓旭, 孙付保, 张建华, 毛忠贵 (2010) 麦草木质素在甘油蒸煮过程中结构的变化. 化工进展, 12, 2330-2335.

- [43] Wang, K., Jiang, J.X., Xu, F. and Sun, R.C. (2009) Influence of steaming explosion time on the physic-chemical properties of cellulose from Lespedeza stalks (Lespedeza crytobotrya). Bioresource Technology, 100, 5288-5294.

- [44] 王鑫 (2010) 蒸汽爆破预处理技术及其对纤维乙醇生物转化的研究迚展. 林产化学与工业, 4, 119-125.

- [45] 康鹏, 郑宗名, 董长青, 杨勇平 (2010) 木质纤维素蒸汽爆破预处理技术的研究进展. 可再生能源, 3, 112-116.

- [46] 许丙磊 (2011) 蒸汽爆破法处理玉米芯半纤维素的研究. 江南大学, 无锡.

- [47] 王许涛, 刘丽莎, 张百良 (2010) 蒸汽爆破预处理技术应用于秸秆厌氧发酵的技术经济分析. 可再生能源, 2, 123-126.

- [48] 元伟, 王闻, 王琼等 (2013) 木质纤维素预处理技术及其机理研究进展. 新能源进展, 2, 150-158.

- [49] 杨盛茹, 丁长河, 王罗琳, 翟双燕 (2010) 氨纤维爆破法预处理木质纤维生物质原料. 酿酒, 5, 16-18.

- [50] 李兵 (2012) 氨水循环爆破法对高粱秸秆预处理效果的研究. 天津大学, 天津.

- [51] Alinia, R., Zabihi, S., Esmaeilzadeh, F. and Kalajahi, J.F. (2010) Pretreatment of wheat straw by supercritical CO2 and its enzymatic hydrolysis for sugar production. Biosystems Engineering, 107, 61-66.

- [52] 罗鹏 (2012) 木质纤维素超声超临界二氧化碳预处理及其对水解效果的影响. 大连理工大学, 大连.

- [53] 阮奇城, 祁建民, 胡开辉等 (2011) 白腐真菌Pleurotus sajor-caju预处理对红麻秸秆发酵乙醇的影响. 生物工程学报, 10, 1464-1471.

- [54] 林云琴, 周少奇 (2013) 白腐菌降解纤维素和木质素的研究进展. 环境技术, 4, 29-33.

NOTES

*通讯作者。