World Journal of Forestry

Vol.

09

No.

01

(

2020

), Article ID:

33438

,

9

pages

10.12677/WJF.2020.91001

Study on Preparation and Basic Properties of Foaming Materials of Bayberry Bark Pre-Concentration

Jinxing Li, Yang Xu, Xiaojian Zhou*, Guanben Du, Taohong Li, Jun Zhang

Yunnan Provincial Key Laboratory of Wood Adhesives and Glued Products, Southwest Forestry University, Kunming Yunnan

Received: Nov. 23rd, 2019; accepted: Dec. 6th, 2019; published: Dec. 13th, 2019

ABSTRACT

In this study, a foaming material was synthesized with pre-concentration of bayberry (Myricarubra (Lour.) S. et Zucc.) bark and furfuryl alcohol under the function of catalyst, plasticizer, crosslinking agent and surfactant as well as foaming agent. The performance of the foam was systematically followed and characterized. The results show that a fine appearance and open cell were obtained. The apparent density of the foam is around 41.8 kg/m3, the pores are dense and uniform, the average pore size is around 1663 μm. The foam has outstanding water uptake and thermal insulation performance, the maximum water uptake and thermal conductivity are 600% and 0.0232 W/(m·k), respectively. The oxygen index of the foam is 25.6%, which classified as B2. Although this foam has inferior vertical compression strength, it has high dimensional stability, in which the dimensional size variation is not exceeding to 2%.

Keywords:Bayberry Bark Pre-Concentration, Furfural Alcohol, Rigid Foam, Performance Characterization

杨梅树皮预缩液发泡材料的制备及基本性能 研究

李进兴,徐洋,周晓剑*,杜官本,李涛洪,张俊

西南林业大学,云南省木材胶黏剂及胶合制品重点实验室,云南 昆明

收稿日期:2019年11月23日;录用日期:2019年12月6日;发布日期:2019年12月13日

摘 要

本研究利用杨梅树皮预缩液和糠醇作为主要原料,在催化剂、增塑剂、交联剂、表面活性剂和发泡剂的作用下,合成了一种发泡材料,并对其相关性能进行表征。研究得出,该发泡配方及工艺条件下的泡沫材料表观密度为41.8 kg/m3,外观良好,泡孔致密且孔径分布均匀,均为开孔结构,平均孔径为1663 μm;泡沫具有优异的吸水特性和导热特性,最高吸水率约为600%,导热系数低至0.0232 W/(m·k);泡沫的氧指数为25.6%,接近B2级的阻燃级别;泡沫的压缩强度低,但稳定性较好,尺寸变化率不超过2%。

关键词 :杨梅树皮预缩液,糠醇,硬质泡沫,性能表征

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

多孔性泡沫塑料由于特殊的孔状结构,优异的吸音和保温隔热等特性在生活的各个领域有着广泛的应用。目前,用作墙体保温材料的泡沫主要有聚氨酯泡沫、酚醛树脂泡沫、聚苯乙烯泡沫和苯乙烯泡沫等 [1] [2] [3]。这些泡沫的共同特点是原料的不可再生和各项性能之间的矛盾特性,比如聚氨酯泡沫虽具有优异的保温性能,但易燃;酚醛树脂泡沫阻燃性能佳,但保温性能不理想且易掉渣,另外,这些泡沫的制备原料均不可再生。基于此,开发原料可再生的发泡材料成为必然。

利用树皮抽提物单宁来制备发泡材料的研究已在欧洲等国家广泛开展,国外制备单宁硬质泡沫塑料的原料多为粉末状单宁或调配成单宁树脂 [4] [5] [6],我国早期的研究多利用单宁作为改性剂添加到现已广泛使用的酚醛树脂泡沫和聚氨酯泡沫塑料中,制备了半生物质基的泡沫塑料 [7] - [12],改性后的泡沫塑料在某些方面的性能得以改进,但由于受到单宁加入比例的影响,泡沫塑料整体性能改善幅度有限。

以单宁作为主要原料来制备发泡材料的研究在我国尚处于起步阶段 [13] [14] [15]。课题组前期研究表明,杨梅树皮预缩液中单宁含量高,为多元间甲酚结构,杨梅预缩液是为数不多的只含有原翠雀定型单宁的缩合类浓缩液,其缩合单宁含量达到72.59% [16],与经过喷雾干燥等处理的粉末状杨梅单宁相比,杨梅树皮预缩液的活化程度更高,并且省去喷雾干燥等工序,加工过程节能。因此,从理论上讲,树皮预缩液比粉末状单宁具有更广阔的应用前景。本研究是以杨梅树皮预缩液,与来自玉米芯等可再生原料的糠醇为主要原料,在增塑剂、交联剂、表面活性剂、催化剂和发泡剂的作用下,合成了杨梅树皮预缩液发泡材料,并对其性能进行表征。

2. 实验

2.1. 试验原料与仪器

杨梅树皮预缩液,红棕色液体,固含量为32%,单宁含量为78%,pH值为5.0,呈弱酸性,工业级,由广西武鸣栲胶厂提供;糠醇(纯度为98%)、甲苯-4-磺酸(pTSA)、聚乙二醇400 (PEG400),分析纯,购自国药集团化学试剂有限公司;甲醛,分析纯,购自天津市风船化学试剂科技有限公司;吐温−80和乙醚均为分析纯,分别由广东光华科技股份有限公司和云南杨林工业开发区汕滇药业有限公司有偿提供;异氰酸酯(pMDI),工业级,购自万华化学集团股份有限公司。

电子天平:JJ200,常州奥华仪器有限公司;万能力学试验机:AG-50 KN,日本岛津;氧指数测定仪:HC-2,南京江宁分析仪器有限有限公司;扫描电镜:S-3400N,日本Hitachi公司;导热系数仪:YBF-2,杭州大华仪器制造有限公司;数显鼓风干燥箱:GZX-9240 MBE,上海博迅实业有限公司医疗设备厂;pH计,PHS-3C,上海仪电科学仪器股份有限公司。

2.2. 树皮预缩液发泡材料的制备

往一定体积的塑料烧杯里依次加入杨梅树皮预缩液、甲醛、糠醇、PEG400和吐温−80,充分搅拌均匀后加入pMDI,快速搅拌10 s后加入浓度为65%的pTSA水溶液(由甲苯-4-磺酸与蒸馏水按比例配制)与乙醚的混合溶液,再次搅拌均匀后放入60℃的烘箱中,待其完全发泡结束后取出,将发泡塑料烧杯移出烘箱,静置15分钟后取出发泡材料。将发泡材料放入40℃烘箱中缓慢干燥24 h,以去除泡沫残留的水分和气体,将完全干燥后的发泡材料样品保存至干燥处,待用。具体的发泡配方如表1所示。

Table 1. The formula of foaming materials of Bayberry bark pre-concentration

表1. 杨梅树皮预缩液发泡材料配方

2.3. 性能测试

2.3.1. 表观密度

表观密度测试参考国家标准GB/T6342-2009的规定进行,表观密度为质量与体积的比值,单位为kg/m3,每个样品平行测试5次,取其平均值。

2.3.2. 吸水率

泡沫吸水率的测试参考国家标准GB/T 2669-2004及相关文献 [15] 的试验方法进行测试,泡沫样品为正方体小块,根据预实验情况,选取0~39 h为浸泡时间,每3 h取出样品,用常规家用抽纸擦除试样表面残留水分,待其不滴水后进行称重。吸水率的计算如式(1)所示,每个样品平行测试5次后取其平均值。

吸水率 (1)

式中:m0为试样吸水前的重量,mi为试样在水中浸泡后的重量。

2.3.3. 压缩强度

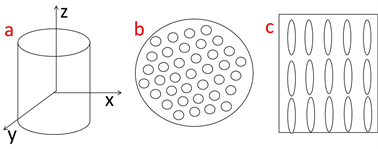

参照国家标准GB/T8813-2008及相关文献 [15],泡沫样品尺寸为3 cm × 3 cm × 1.5 cm。调节万能力学试验机对试样的压缩速率为2.0 mm/min,分别对泡沫的横向(xy方向,垂直于泡沫的生长方向)和纵向(z方向,沿着泡沫的发泡方向)进行测试,如图1所示。最大压缩强度为相对形变小于10%的最大压缩力与试样初始截面面积的比值,每个样品平行测试7次后取其平均值。

Figure 1. The schematic diagram of foaming materials in different direction: (a) three-dimensional structure of foaming materials; (b) the structure perpendicular to foaming direction; (c) the structure parallel to the foaming direction.

图1. 发泡材料成型的不同方向示意图:(a) 泡沫成型立体结构;(b) 泡沫成型横向结构;(c) 泡沫成型纵向结构

2.3.4. 扫描电镜

泡沫表面喷金后釆用S-3400N型扫描电镜对泡沫材料形态进行扫描分析,仪器运行参数如其它文献所述 [15]。孔径计算采用SEMAfore分析软件对视图范围每个孔内最远两点间的距离来表示,每个样品测试超过100个孔,计算出孔径分布和平均孔径。

2.3.5. 尺寸稳定性

参照国家标准GB-T8811-2008及相关文献 [17] [18],将泡沫按长、宽、高的顺序切成5 cm × 5 cm × 2.5 cm的长方体,将其放入烘箱(40℃ ± 2℃)和冰箱(−17℃ ± 2℃)中7天,记录尺寸变化,分别计算出泡沫xy方向与z方向的尺寸变化率。

2.3.6. 极限氧指数

泡沫极限氧指数测试参照国家标准GB/T2406.2-2009,泡沫样品尺寸为8 cm × 1 cm × 1 cm。

2.3.7. 导热系数

参照国家标准GB/T 10294-2008,利用YBF-2型导热系数仪对发泡材料的导热系数进行测试。将泡沫切成半径R = 50 mm,厚度h = 10 mm的圆柱体,测试、记录并计算出泡沫的导热系数,计算公式如式(2)所示。

(2)

式中:λ为泡沫导热系数,m为下铜板质量,c为铜块的比热容,RP和hP分别是下铜板的半径和厚度,R为样品的半径,h为样品的高度,T1-T2为上下两铜板的温度差, 为铜板完全暴露于空气中的冷却速率。

3. 结果与讨论

3.1. 表观性能

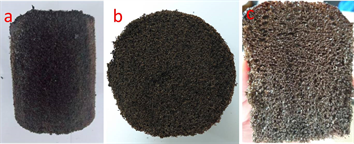

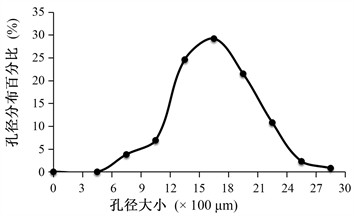

本实验获得的杨梅树皮预缩液发泡材料实物如图2所示,从宏观来看,无论是纵向还是横向观察,泡沫均具有均匀、致密的泡孔结构,图3给出了泡孔纵向的孔径呈正态分布,显示其均匀性,这为泡沫其它优异性能的获得提供了前提。表观密度对硬质泡沫塑料而言是最基本的性能之一,可通过测试泡沫的表观密度大小间接的了解泡沫的孔径大小和吸水率等其它性能 [19] [20]。必须指出的是,发泡材料的表观密度是可通过发泡剂加量的大小来调节和控制的,另外,发泡前期的搅拌速率也会影响最初成核阶段气泡的数量,从而影响气泡的生长 [21] [22]。经计算,该发泡材料的表观密度为41.85 kg/m3,如表2所示。

Figure 2. The macro images of foaming materials with Bayberry bark pre-concentration: (a) the whole foaming materials; (b) section diagram in perpendicular to foaming direction; (c) section diagram in parallel to the foaming direction

图2. 杨梅树皮预缩液发泡材料实物图:(a) 发泡材料实物;(b) 发泡材料横向截面图;(c) 发泡材料纵向截面图

Figure 3. Pore size distribution of foamed materials

图 3. 发泡材料的孔径分布

3.2. 吸水率

从图4可以看出,杨梅树皮发泡材料的吸水率在27 h内即达到最大,最大吸水率约为600%,27 h之后泡沫孔隙已全部被水填充,趋于饱和状,所以,吸水率几乎无明显增长。在27 h范围内,发泡材料的吸水基本呈线性增加趋势。吸水率高的材料在工业、农业、日常生活消费等诸多领域有潜在的应用价值,如土壤保水和鲜花保湿、保鲜等。

Figure 4. The relationship between water absorption and soaking time of the foaming materials with Bayberry bark pre-concentration

图4. 杨梅树皮发泡材料吸水率与浸泡时间的关系

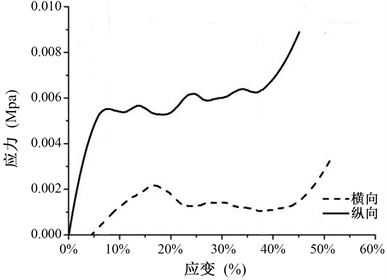

3.3. 压缩强度

泡沫的应力–应变抗压缩曲线如图5所示,与其它泡沫材料抗压缩曲线一样,杨梅树皮预缩液发泡材料在压缩过程中可分为三个阶段,即线性弹性阶段,屈服平台阶段和泡沫致密化阶段 [15]。纵向上,该泡沫应变为8%左右达到第一阶段后进入第二阶段,当应变为38%左右进入第三阶段,最大压缩强度约为0.006 MPa。但对于横向来说,泡沫的线性弹性点和屈服点均向右移动,强度低于纵向,这说明横向上的泡沫具有更大的弹性。泡沫塑料的压缩强度大小取决于泡沫孔壁的数量及强度,此泡沫与其他泡沫塑料相比压缩强度较低,属于低压缩强度塑料,然而,该发泡材料的低压缩强度可充分考虑应用于对力学强度要求不高,但对保温、阻燃或吸水率要求较高的场合。

Figure 5. Stress-strain curves of compression strength of foaming materials with Bayberry bark pre-concentration in different directions

图5. 杨梅树皮预缩液发泡材料不同方向的抗压缩强度应力-应变曲线图

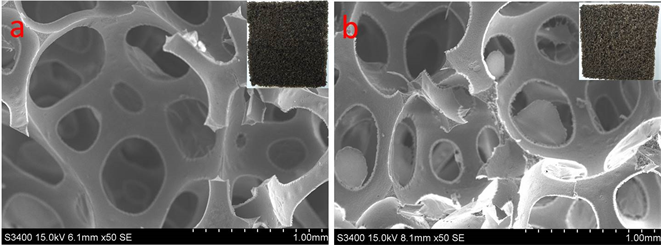

3.4. 扫描电镜

对多孔性结构材料而言,通过扫描电镜可观测到泡沫孔径的大小及泡沫开/闭孔情况,从而间接的判断泡沫的相关性能。图6给出了杨梅树皮预缩液发泡材料纵、横向微观上的泡孔形态,从图可看出,泡孔形状接近椭圆形,且为开孔结构,用Nano Measurer软件计算得出泡孔直径大小约为1663 μm,如表2所示,属于大孔材料,这也正好解释了该泡沫材料吸水率较高的原因。

Figure 6. SEM images for tannin foam: (a) perpendicular to foaming direction; (b) parallel to foaming direction

图6. 单宁泡沫扫描电镜图:(a) 横向;(b) 纵向

Table 2. The basic physical performances of foaming materials with Bayberry bark pre-concentration

表2. 杨梅树皮预缩液发泡材料的基本物理性能

3.5. 尺寸稳定性

泡沫的尺寸变化是由于泡孔棱和壁会受到温度影响而发生的变化,硬质泡沫塑料的尺寸稳定性对于日后的应用十分重要 [23] [24]。同种泡沫塑料的尺寸变化不一定相同,由于尺寸变化率是尺寸变化前后的差值与最初尺寸的比值,因此当尺寸变化率为负数时,泡沫呈现收缩的变化趋势,反之则为膨胀。表3所示,泡沫的尺寸变化率均不超过2%,从而可以得出其尺寸较为稳定的结论。

Table 3. The dimensional size variation ratio of foam

表3. 泡沫的尺寸变化率

3.6. 极限氧指数

极限氧指数是指刚好能点燃泡沫所需的最小氧气浓度,可以判断出泡沫塑料的阻燃性能。该工艺条件下,泡沫的极限氧指数OI = 25.6% (如表2所示),接近国家标准GB/T8624-2012对墙面保温泡沫塑料B2级(OI ≥ 26%)标准氧指数的要求。该泡沫孔径大,且多为开孔结构,大量的空气储存于泡沫孔隙中,导致氧指数较低,但略高于阻燃型聚氨酯硬质泡沫塑料 [25]。

3.7. 导热系数

导热系数即稳定传热时,单位时间内通过单位面积所传递的热量。导热系数是判断材料隔热保温性能优劣的重要指标之一。杨梅树皮预缩液泡沫塑料的导热系数如表2所示,低至0.0232 W/(m·k),其导热系数与高闭孔率的聚氨酯泡沫、同等密度的聚苯乙烯泡沫塑料导热系数相近,明显小于相似孔径大小的以建筑垃圾为骨料的硅酸盐保温材料的导热系数 [26],并且小于其他单宁基泡沫塑料 [27]、及聚乙烯醇、木质素改性的酚醛树脂泡沫 [28] [29] [30],可作为目前广泛使用的保温材料的潜在替代品。单宁预缩液泡沫具有如此优异的隔热性能,其原因与泡孔的大小以及结构有关,大量的空气储存于泡沫孔隙中,而空气具有很小的导热系数,在0℃条件下,空气的导热系数为0.024 W/(m·k),对保温隔热十分有利。

4. 结论

该研究直接利用固体含量为32%,单宁含量为78%,pH值为5.0的杨梅树皮预缩液来制备发泡材料,并得出如下结论:

1). 该发泡配方及工艺条件下成功制备了外观良好,泡孔均匀的泡沫材料,获得泡沫材料的表观密度为41.8 kg/m3,但可通过发泡剂的加入量和改变搅拌速率来获得不同表观密度的发泡材料。

2). 该发泡材料的泡孔形态为开孔,孔径较大,分布均匀,平均孔径约为1663 μm,最高吸水率达600%,泡孔特性与吸水率两者之间相互作证。

3). 该发泡材料的纵、横向抗压缩强度均较低,纵向抗压缩强度仅为0.006 MPa,但远高于横向抗压强度。

4). 该泡沫具有优异的阻燃特性和保温隔热性,具体表现在氧指数为25.6%,导热系数低至0.0232 W/(m·k),尺寸变化率不超过2%,尺寸稳定性较好,这为泡沫在防火、保温领域具有广阔的应用前景提供理论基础。

基金项目

云南省应用基础研究面上项目(2017FB060),国家自然科学基金(NSFC 31760187),云南省中青年学术和技术带头人后备人才(2019HB026),云南省“万人计划”青年拔尖人才。

文章引用

李进兴,徐 洋,周晓剑,杜官本,李涛洪,张 俊. 杨梅树皮预缩液发泡材料的制备及基本性能研究

Study on Preparation and Basic Properties of Foaming Materials of Bayberry Bark Pre-Concentration[J]. 林业世界, 2020, 09(01): 1-9. https://doi.org/10.12677/WJF.2020.91001

参考文献

- 1. 杨中文, 刘西文. 建筑外墙聚苯乙烯泡沫塑料保温材料阻燃技术的研究进展[J]. 上海塑料, 2016(2): 1-7.

- 2. 李静, 黄静, 赵雪芹, 等. 酚醛泡沫塑料性能研究进展[J]. 四川化工, 2017, 20(5): 18-20.

- 3. 丁雪佳, 薛海蛟, 李洪波, 吴恒澜, 唐斌. 硬质聚氨酯泡沫塑料研究进展[J]. 化工进展, 2009, 28(2): 278-282.

- 4. Li, X., Pizzi, A., Cangemi, M., et al. (2012) Flexible Natural Tannin-Based and Protein-Based Biosourced Foams. Industrial Crops & Products, 37, 389-393. https://doi.org/10.1016/j.indcrop.2011.12.037

- 5. Zhao, Fierro, Pizzi, et al. (2010) Bi-modal Cellular Activated Carbons Derived from Tannins. Journal of Materials Science, 45, 5778-5785. https://doi.org/10.1007/s10853-010-4651-9

- 6. Celzard, A., Zhao, W., Pizzi, A., et al. (2010) Mechanical Properties of Tannin-Based Rigid Foams Undergoing Compression. Materials Science & Engineering A, 527, 4438-4446. https://doi.org/10.1016/j.msea.2010.03.091

- 7. 朱殿奎, 李晴, 沈志明, 等. 外墙外保温用浓缩液改性酚醛树脂泡沫的研究[J]. 新型建筑材料, 2009, 36(7): 75-78.

- 8. 刘金虎, 赵宝华, 李健卓, 等. 生物质单宁对酚醛泡沫力学性能和热稳定性的影响[J]. 工程塑料应用, 2013, 41(7): 12-16.

- 9. 赵婷婷, 梁书恩, 王建华. 可生物降解的聚氨酯材料研究进展[J]. 化工新型材料, 2008, 36(12): 7-9.

- 10. 戈进杰, 吴睿, 施兴海, 等. 应用单宁与淀粉为交联剂改性聚氨酯[J]. 高分子学报, 2003(6): 809-815.

- 11. 毕红, 阮德礼, 章于川, 等. 新型茶单宁聚氨酯材料的研究(I)[J]. 安徽大学学报(自然科学版), 2000(4): 79-84.

- 12. 庞久寅, 姜贵全, 王发鹏, 等. 树皮粉改性制备聚氨酯泡沫的研究[J]. 林产工业, 2015, 42(6): 30-33.

- 13. Zhou, X.J., Li, B., Xu, Y., Essawy, H., Wu, Z.G. and Du, G.B. (2019) Tannin-Furanic Resin Foam Reinforced with Cellulose Nanofibers (CNF). Industrial Crops & Products, 134, 107-112. https://doi.org/10.1016/j.indcrop.2019.03.052

- 14. 徐洋, 杜官本, 李涛洪, 周晓剑. 单宁基泡沫材料的研究进展[J]. 西南林业大学学报, 2018, 38(5): 200-204.

- 15. 徐洋, 李斌, 周晓剑, 李涛洪, 杜官本. 杨梅单宁泡沫的制备工艺研究[J]. 功能材料, 2018, 49(10): 10117-10122+10126.

- 16. 覃族. 杨梅浓缩液改性酚醛树脂胶黏剂的制备及其性能研究[D]: [硕士学位论文]. 长沙: 中南林业科技大学, 2017.

- 17. Zhou, X., Wang, H., Zhang, J., et al. (2018) Lightweight Biobased Polyurethane Nanocomposite Foams Reinforced with Pineapple Leaf Nanofibers (PLNFs). Journal of Renewable Materials, 6, 68-74. https://doi.org/10.7569/JRM.2017.634150

- 18. 董懿嘉, 孙才英. 玉米秸秆粉对硬质聚氨酯泡沫尺寸稳定性的影响研究[J]. 化工新型材料, 2017(1): 194-196.

- 19. Zhao, W., Pizzi, A., Fierro, V., et al. (2010) Effect of Composition and Processing Parameters on the Characteristics of Tannin-Based Rigid Foams. Part I: Cell Structure. Materials Chemistry & Physics, 122, 175-182. https://doi.org/10.1016/j.matchemphys.2010.02.062

- 20. Zhao, W., Fierro, V., Pizzi, A., et al. (2010) Effect of Composition and Processing Parameters on the Characteristics of Tannin-Based Rigid Foams. Part II: Physical Properties. Materials Chemistry & Physics, 123, 210-217. https://doi.org/10.1016/j.matchemphys.2010.03.084

- 21. 杨彦峰. 酚醛泡沫的制备及纤维增强酚醛泡沫性能的研究[D]: [硕士学位论文]. 北京: 北京化工大学, 2014.

- 22. 纪双英, 郭恩玉, 李宏运, 等. 热固性聚氨酯泡沫成核机理的研究[J]. 聚氨酯工业, 2010, 25(3): 42-45.

- 23. 米星宇, 张广成, 张乐, 等. 硬质泡沫塑料耐热性测试方法研究[J]. 工程塑料应用, 2012, 40(8): 71-76.

- 24. 陈秀坤, 蒋洁薏. 关于“硬质泡沫塑料尺寸稳定性试验方法”的讨论[J]. 中国塑料, 1988(1): 96-99.

- 25. 刘艳平, 吴然, 殷德庚. 全水型高阻燃聚氨酯硬质泡沫性能影响研究[J]. 化学工程与装备, 2018(10): 34-38.

- 26. 杨加栋, 张晓灵, 吴文通, 等. 零ODP值发泡剂对硬质聚氨酯泡沫的泡孔结构和导热系数的影响[J]. 聚氨酯工业, 2015, 30(1): 9-13.

- 27. Lacoste, C., Basso, M.C., Pizzi, A., et al. (2013) Pine Tannin-Based Rigid Foams: Mechanical and Thermal Properties. Industrial Crops & Products, 43, 245-250. https://doi.org/10.1016/j.indcrop.2012.07.039

- 28. 刘浩. 酚醛泡沫塑料的研究[J]. 绝缘材料通讯, 2000(2): 12-14.

- 29. 李红标, 张泽广, 沈国鹏, 等. 改性木质素部分取代苯酚制备酚醛泡沫保温材料的研究[J]. 塑料科技, 2014, 42(9): 63-66.

- 30. 朱清玮, 武发德, 赵金平. 外墙保温材料研究现状与进展[J]. 新型建筑材料, 2012, 39(6): 12-16.