Mechanical Engineering and Technology

Vol.05 No.04(2016), Article ID:18957,8

pages

10.12677/MET.2016.54036

Effects of Tapered Roller Crowing on Contact Stress Distribution

Zhenzhi He, Minghui Shao, Jinhe Wu

School of Mechanical & Electrical Engineering, Jiangsu Normal University, Xuzhou Jiangsu

Received: Oct. 29th, 2016; accepted: Nov. 14th, 2016; published: Nov. 17th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Roller crowning of rolling element bearings is an important means to reduce the stress concentration at the edge of contact pairs, and to improve bearing fatigue life. The contact model of crowned tapered roller/raceway contact pair is established in this paper, which is solved based on influence coefficient method. The stress distribution of contact pair under light load and heavy load conditions are calculated respectively, and then the effects of tapered roller with different crowning curves on the contact stress distribution are analyzed. The results show that the logarithmic crowning has an optimal effect on contact stress distribution. However, the optimum modification curve corresponds to the actual working conditions. Moreover, the contact stress distribution of tapered roller/raceway contact pair is not symmetrical about the center line of roller, and the contact stress of the small end of roller is greater than the stress of the large end.

Keywords:Roller Crowning, Stress Distribution, Influence Coefficient Method

圆锥滚子修形对接触副应力分布的影响

何贞志,邵明辉,吴金河

江苏师范大学机电工程学院,江苏 徐州

收稿日期:2016年10月29日;录用日期:2016年11月14日;发布日期:2016年11月17日

摘 要

滚动轴承中的滚子修形是减小接触副边缘处应力集中、提高轴承疲劳寿命的重要手段。本文建立了修形圆锥滚子–滚道接触模型,基于影响系数法进行求解,分别计算了轻载和重载工况下接触副的接触应力分布,并针对不同滚子修形对接触应力的影响进行了分析。结果表明,滚子的对数修形改善应力分布的效果较优,最佳修形曲线与实际工况条件相对应;圆锥滚子–滚道接触副的应力分布并不是关于滚子中线对称的,且滚子小端的接触应力大于滚子大端的接触应力。

关键词 :滚子修形,应力分布,影响系数法

1. 引言

滚动轴承作为一种重要的基础机械部件,在各种旋转机械中得到广泛的应用,它们的运行状态往往直接影响整个机械系统的性能。圆锥滚子与滚道的接触属于典型的有限长线接触问题,在滚子端部会出现明显的应力集中现象,即“边缘效应”,是导致滚动轴承产生早期疲劳剥落的主要原因。为了消除或减小这种应力集中现象,提高轴承的承载能力、使用性能和寿命,人们提出了对滚子进行修形设计 [1] [2] [3] 。

在圆锥滚子轴承中,滚子和滚道的接触问题一般采用数值计算方法进行求解。一种方法是基于有限元法 [4] [5] ,它的特点是可以获得内部的应力场,但由于是三维应力集中问题,解题规模比较大;另一种方法是将表面接触应力分解为作用于相应节点上的集中力,在二维区域内直接对弹性接触问题的基本方程进行离散处理 [6] [7] [8] [9] ,计算量相对较小,常见的有影响系数法 [6] [7] [8] 、共轭梯度法 [9] 等;再者,Hoeprich [10] 在计算修形滚子与滚道的接触应力分布时采用了一种简化的一维计算方法,即改进的切片法;同时,国内的罗继伟 [11] [12] 对此计算方法也进行了深入地研究。该方法基于对积分方程的数值求解,对滚子横向的接触应力按Hertz分布进行假设,在圆柱滚子轴承接触分析中,获得了满意的结果。以上方法中,影响系数法的可靠性及数值稳定性较好,虽然其计算时间随网格单元数的增加而延长,但仍被广泛地使用。

本文使用影响系数法对直母线、圆弧修形和对数修形三种滚子修形情况下的滚子–滚道接触副的接触应力进行分析,研究不同工况下滚子修形对应力分布的影响,为滚动轴承中滚子修形提供理论基础。

2. 滚子修形曲线

为了计算修形滚子–滚道接触变形公式,首先给出本文涉及的圆锥滚子修形曲线。

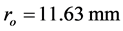

过修形圆锥滚子的轴截面建立坐标系 ,其坐标原点

,其坐标原点 位于滚子母线中点处,

位于滚子母线中点处, 轴在

轴在 点与母线相切,如图1所示。

点与母线相切,如图1所示。

本文针对如下三种修形圆锥滚子展开研究:

1) 直母线滚子

由于未修形,滚子母线方程为:

(1)

(1)

2) 圆弧修形滚子

设圆弧修形半径为 ,其圆心在Z轴上,则滚子母线方程为:

,其圆心在Z轴上,则滚子母线方程为:

Figure 1. The geometrical shape of crowned tapered roller

图1. 修形圆锥滚子几何形状

(2)

(2)

3) 对数修形滚子

Johns和Gohar [13] 对Lundberg提出的对数修形进行了改进,弥补了修形曲线在滚子两端不连续的缺陷。后期,马家驹等 [14] 、Fujiwara等 [15] 均在Johns-Gohar对数修形的基础上引入了修形设计参数,以适应工程设计的需要。不论使用上述哪种方式进行对数修形设计,其母线均可写为以下形式:

(3)

(3)

其中, 、

、 为对数修形参数,

为对数修形参数, 单位为μm,

单位为μm, 无量纲。

无量纲。

3. 数值计算方法

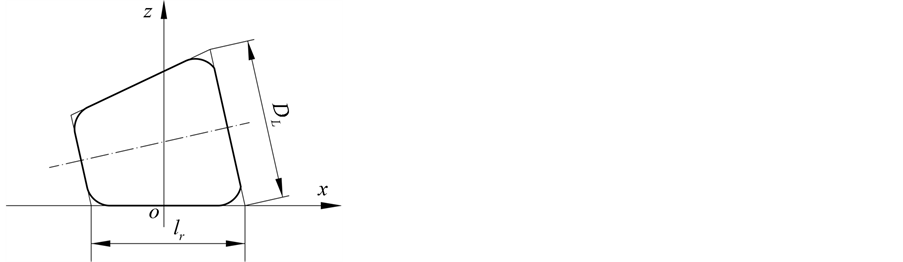

根据Hertz弹性接触理论,表面为 和

和 的两个光滑弹性体在正负荷

的两个光滑弹性体在正负荷 的作用下相互接触,其主导方程为:

的作用下相互接触,其主导方程为:

(4)

(4)

其中 、

、 为接触区的坐标,

为接触区的坐标, 为等效弹性模量。

为等效弹性模量。

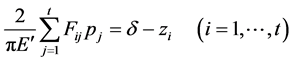

根据结构分析中的影响系数法 [16] ,将预先设定的接触区域 划分为

划分为 个矩形单元,设各单元格上的压力

个矩形单元,设各单元格上的压力 均匀分布,由此可得到应力与变形关系的线性代数方程组:

均匀分布,由此可得到应力与变形关系的线性代数方程组:

(5)

(5)

其中, 为单元

为单元 的几何中心处的表面函数值;

的几何中心处的表面函数值; 为影响系数,是作用于单元

为影响系数,是作用于单元 区域

区域 上的单位压力引起单元

上的单位压力引起单元 中心的变形,由下式给出:

中心的变形,由下式给出:

(6)

(6)

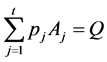

结合力平衡方程及边界条件:

,

, (7)

(7)

其中 为单元

为单元 的面积。

的面积。

联立(5)、(6)、(7)即可求得各网格上的压力 ,由此得到整个接触面积

,由此得到整个接触面积 上的压力分布和总弹性趋近量。此方法适应于任意形状物体间接触的接触变形计算。

上的压力分布和总弹性趋近量。此方法适应于任意形状物体间接触的接触变形计算。

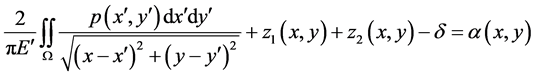

基于影响系数法的接触副应力分布及接触变形的计算流程如图2所示。

4. 结果与讨论

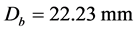

4.1. 程序正确性验证

现以218ACBB角接触球轴承中钢球与外圈沟道接触为例,对照文献 [17] 中给出的计算结果,同时利用文中给出的基于影响系数法的接触变形计算方法,采用MATLAB编程求解,二者计算结果对比,以验证程序的可靠性。该轴承的钢球直径 ,内圈滚道直径

,内圈滚道直径 ,外圈滚道直径

,外圈滚道直径 ,外圈沟曲率半径

,外圈沟曲率半径 ,程序中划分网格为

,程序中划分网格为 。两种方法下计算结果对比如表1所示。

。两种方法下计算结果对比如表1所示。

由表1可知,文中计算结果与文献 [17] 计算结果相对误差均小于2%,可以说明两种方法计算的接触应力和接触区域保持一致,证明了程序的正确性。

4.2. 滚子修形对接触应力的影响

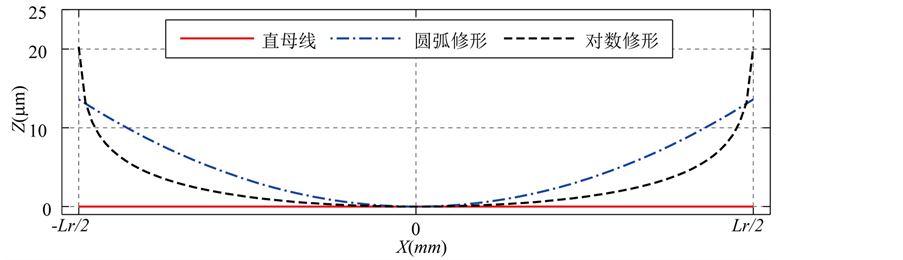

以圆锥滚子轴承32310中修形滚子与内圈滚道接触副为例,基本参数如表2所示。三种修形圆锥滚子母线的形状对比如图3所示,其中圆弧修形滚子的圆弧修形半径 ,对数修形滚子的修形参数

,对数修形滚子的修形参数 ,

, 。

。

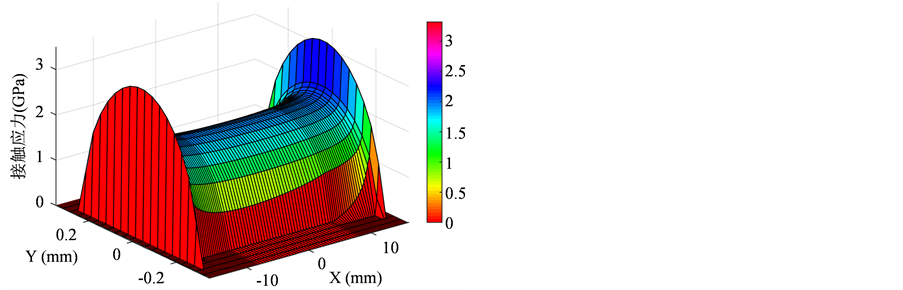

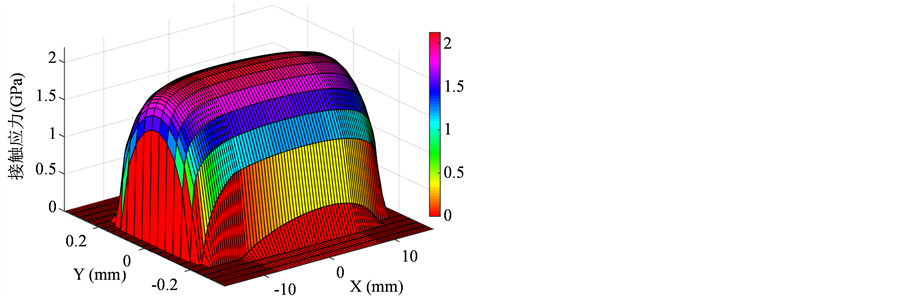

由于在滚子端部的接触应力变化量较大,为了提高滚子端部的计算精度,在使用影响系数法分析中,采用不等间距网格划分方法,即滚子中部的网格较疏,端部的网格较密。根据接触应力分析的数值计算方法,可以分别得到直母线滚子–内圈滚道以及对数修形滚子–内圈滚道接触应力分布,如图4所示,其中 。

。

由图4可以看出,在载荷 的工况条件下,直母线滚子的端部出现明显的应力集中现象,轴承端部的最大应力为3.32 GPa,位于滚子小端,滚子中部的最大应力为1.93 GPa。相对地,对数修形滚子消除了这种应力集中现象,使得接触应力沿母线方向趋于均匀分布,滚子中部的最大应力为2.12 GPa,端部的接触应力缓慢减小,距端部1.5 mm处的最大接触应力为1.92 GPa。

的工况条件下,直母线滚子的端部出现明显的应力集中现象,轴承端部的最大应力为3.32 GPa,位于滚子小端,滚子中部的最大应力为1.93 GPa。相对地,对数修形滚子消除了这种应力集中现象,使得接触应力沿母线方向趋于均匀分布,滚子中部的最大应力为2.12 GPa,端部的接触应力缓慢减小,距端部1.5 mm处的最大接触应力为1.92 GPa。

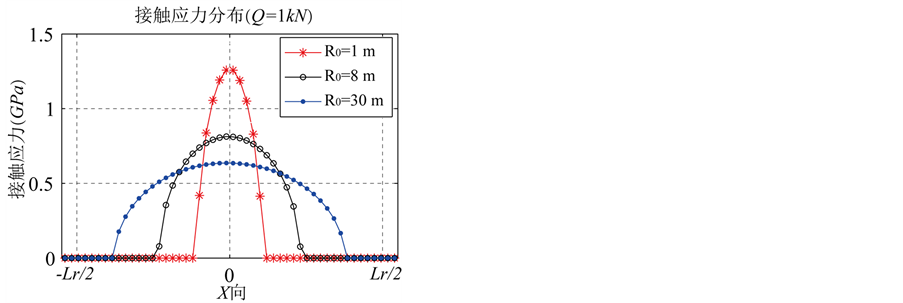

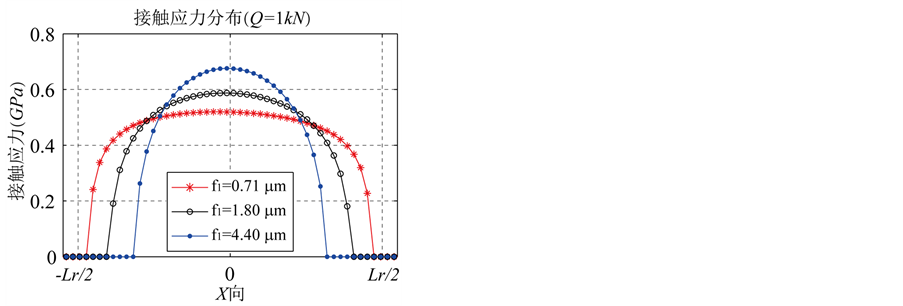

分别考虑轻载工况( )和重载工况(

)和重载工况( ),可得不同修形滚子–内圈滚道的接触应力分布的仿真结果,取滚子轴截面上的应力分布,如图5所示,其中圆弧修形滚子的修形参数

),可得不同修形滚子–内圈滚道的接触应力分布的仿真结果,取滚子轴截面上的应力分布,如图5所示,其中圆弧修形滚子的修形参数 分别取1 m、8 m、30 m,对数修形滚子的修形参数

分别取1 m、8 m、30 m,对数修形滚子的修形参数 分别取0.71 μm、1.80 μm、4.40 μm,

分别取0.71 μm、1.80 μm、4.40 μm, 均取0.997。

均取0.997。

从仿真结果可以看出:

1) 不论轻载还是重载工况,直母线滚子–滚道接触中滚子端部应力值均大于中部应力值,出现明显的应力集中现象,最大接触应力与中部接触应力的比值达到1.4倍;

2) 轻载工况下,圆弧修形滚子–滚道接触的有效接触长度小于滚子长度,其应力分布具有点接触的性质,随着 的增加,有效接触长度增加;重载工况下,具有较大

的增加,有效接触长度增加;重载工况下,具有较大 值(如

值(如 为8 m和30 m的情况)的圆弧修形滚子全长进入接触,虽然滚子中部的应力依然较高,但滚子端部已经开始出现应力集中现象;

为8 m和30 m的情况)的圆弧修形滚子全长进入接触,虽然滚子中部的应力依然较高,但滚子端部已经开始出现应力集中现象;

3) 轻载工况下,对数修形滚子–滚道接触副的有效接触长度与圆弧修形滚子–滚道接触类似,仅滚子中部接触,应力分布接近椭圆分布,而最大应力值小于圆弧修形滚子–滚道接触;随着 的增大,有效接触长度逐渐减小;重载工况下,对数修形滚子的全长参与接触,应力分布较均匀,仅当

的增大,有效接触长度逐渐减小;重载工况下,对数修形滚子的全长参与接触,应力分布较均匀,仅当 较小时(如本例中为0.71 μm)在滚子端部出现了应力集中现象;

较小时(如本例中为0.71 μm)在滚子端部出现了应力集中现象;

Figure 2. The flow diagram of stress distribution calculation based on influence coefficient method

图2. 基于影响系数法的应力分布求解流程图

Figure 3. Comparison of crowned tapered roller profiles

图3. 修形圆锥滚子母线形状对比

(a) 直母线滚子–滚道接触(b) 对数修形滚子–滚道接触

(a) 直母线滚子–滚道接触(b) 对数修形滚子–滚道接触

Figure 4. Contact stress distribution between tapered roller and raceway

图4. 圆锥滚子–滚道接触应力分布

(a) 直母线滚子–滚道接触

(a) 直母线滚子–滚道接触

(b) 圆弧修形滚子–滚道接触

(b) 圆弧修形滚子–滚道接触

(c) 对数修形滚子–滚道接触

(c) 对数修形滚子–滚道接触

Figure 5. Stress distribution of contact pairs of crowned tapered roller under light and heavy load condition

图5. 修形滚子轴承接触副的接触应力分布

Table 1. Comparison of computational results with different methods

表1. 两种方法下计算结果对比

Table 2. Main parameters of tapered roller bearing with type of 32,310

表2. 圆锥滚子轴承32,310基本参数

4) 轻载工况下,由于直母线滚子全长接触,而圆弧修形滚子和对数修形滚子均为部分接触,因此直母线滚子–滚道接触的最大接触应力值最低,圆弧修形滚子–滚道接触的最大;重载工况下,由于对数修形滚子–滚道接触的应力基本呈均匀分布,因此其接触状况得到很大改善,最大接触应力值最低,而直母线滚子–滚道接触由于应力集中现象,其最大接触应力值最大;

5) 滚子的最优修形与工况条件相对应,当载荷改变时,滚子与滚道的接触应力分布也将改变,可能出现应力集中现象,因此对于不同的工况条件,需要设计不同的对数修形曲线。如本例中 为0.71 μm时的对数修形滚子,在

为0.71 μm时的对数修形滚子,在 为1kN时接触应力分布较均匀,而在

为1kN时接触应力分布较均匀,而在 为20 kN时出现了应力集中现象;

为20 kN时出现了应力集中现象;

6) 沿圆锥滚子长度方向的接触应力并不是关于滚子中线对称的,并且滚子小端的接触应力大于滚子大端的接触应力,这是由于圆锥滚子及滚道的曲率半径沿母线方向是变化的,这与圆柱滚子–滚道的接触应力分布有显著差异。

5. 结论

本文建立了基于影响系数法对修形圆锥滚子–滚道的接触问题进行求解,得到了不同工况下接触副的接触应力分布,分析了滚子修形对接触应力的影响。结果表明,1) 直母线圆锥滚子端部始终存在边缘效应;2) 随着载荷的增加,圆弧修形圆锥滚子与滚道的有效接触长度逐渐增大,直至出现应力集中现象;3) 同等工况下,对数修形圆锥滚子可以改善应力分布,而最佳修形曲线与实际工况条件相对应;4) 圆锥滚子–滚道接触副的应力分布在长度方向上并不是关于滚子中线对称的,且滚子小端的接触应力大于滚子大端的接触应力。

基金项目

国家自然科学基金–青年科学基金项目(51505201);江苏师范大学校科研基金项目(14XLR023)。

文章引用

何贞志,邵明辉,吴金河. 圆锥滚子修形对接触副应力分布的影响

Effects of Tapered Roller Crowing on Contact Stress Distribution[J]. 机械工程与技术, 2016, 05(04): 299-306. http://dx.doi.org/10.12677/MET.2016.54036

参考文献 (References)

- 1. Poplawski, J.V., Peters, S.M. and Zaretsky, E.V. (2001) Effect of Roller Profile on Cylindrical Roller Bearing Life Prediction—Part II Comparison of Roller Profiles. Tribology Transactions, 44, 417-427. http://dx.doi.org/10.1080/10402000108982476

- 2. Zhang, H.W. and Chen, J.Q. (2012) Numerical Simulation Research on the Crowned Design by Multiple-Variable- Curvature Arcs for Cylindrical Roller Bearing. Applied Mechanics and Materials, 148, 591-594. http://dx.doi.org/10.4028/www.scientific.net/AMM.262.591

- 3. Fujiwara, H., Kobayashi, T., Kawase, T. and Yamauchi, K. (2010) Optimized Logarithmic Roller Crowning Design of Cylindrical Roller Bearings and Its Experimental Demonstration. Tribology Transactions, 53, 909-916. http://dx.doi.org/10.1080/10402004.2010.510619

- 4. Ju, S.H., Horng, T.L. and Cha, K.C. (2000) Comparisons of Contact Pres-sures of Crowned Rollers. Proceedings of the Institution of Mechanical Engineers Part J-Journal of Engineering Tribology, 214, 147-156. http://dx.doi.org/10.1243/1350650001543061

- 5. Wang, Z.W., Meng, L.Q., Hao, W.S. and Zhang, E. (2011) Feasibility Analysis of Solving Contact Problem of Roller Bearing by Finite Element Method. Advances in Rolling Equipment and Technologies. Trans Tech Publications Ltd., Stafa, 145, 68-72.

- 6. 马家驹. 滚子凸度设计[J]. 轴承, 1992(1): 11-15.

- 7. 李思成, 陈晓阳, 陈爱华, 马纯青. 重载下调心滚子轴承接触应力分析及凸形设计[J]. 轴承, 2010(4): 1-6.

- 8. 王爱林, 王庆九, 汪久根. 对数修形圆锥滚子的接触分析[J]. 机械科学与技术, 2012, 31(5): 836-841.

- 9. Creţu, S., Antaluca, E. and Creţu, O. (2003) The Study of Non-Hertzian Concentrated Contacts by a GC-DFFT Technique. Annals of “Dunărea de Jos” University of Galaţi Fascicle VIII-Tribology, 8, 39-47.

- 10. Hoeprich, M. (1985) Numerical Procedure for Designing Rolling Element Contact Geometry as a Function of Load Cycle. SAE Technical Paper Series 850764. http://dx.doi.org/10.4271/850764

- 11. 罗继伟. 滚动轴承中的弹性接触问题及其数值求解[D]: [博士学位论文]. 机械学. 北京: 清华大学, 1989.

- 12. 罗天宇, 罗继伟. 圆柱滚子的弹性趋近量[J]. 轴承, 2009(6): 8-10.

- 13. Johns, P.M. and Gohar, R. (1981) Roller Bearings under Radial and Eccentric Loads. Tribology In-ternational, 14, 131- 136. http://dx.doi.org/10.1016/0301-679X(81)90058-X

- 14. 马家驹, 徐文, 刘双表, 王晨. 对数滚子的工程设计[J]. 轴承, 1997(6): 2-5.

- 15. Fujiwara, H. and Kawase, T. (2006) Logarithmic Profiles of Rollers in Roller Bearings and Optimization of the Profiles. Proceedings of the JSME Part C, 72, 3022-3029. http://dx.doi.org/10.1299/kikaic.72.3022

- 16. Ahmadi, N., Keer, L.M. and Mura, T. (1983) Non-Hertzian Contact Stress Analysis for an Elastic Half Space-Normal and Sliding Contact. International Journal of Solids and Structures, 19, 357-373. http://dx.doi.org/10.1016/0020-7683(83)90032-X

- 17. Harris, T.A. and Kotzalas, M.N. (2001) Rolling Bearing Analysis. CRC Press, Boca Raton, 112-120.