Mechanical Engineering and Technology

Vol.07 No.04(2018), Article ID:26158,7

pages

10.12677/MET.2018.74030

Ultrasonic Method Research on Residual Tension Testing of Bolt with Assembling to Yield

Jinlong Jia, Caimei Wang, Taiwei Li, Chenyang Li, Junjie Ma

Pan Asia Technical Automotive Center Co., Ltd, Shanghai

Received: Jul. 9th, 2018; accepted: Jul. 23rd, 2018; published: Jul. 30th, 2018

ABSTRACT

The behavior of bolt tightening and loosening was simulated in bolt friction coefficient tester based on the ultrasonic technique. The key elements, which affect the serving bolt residual tension testing, were studied through the relation between tension and elongation in bolt tightening and loosening, which effectively supports the fastening process development and automotive industry testing.

Keywords:Ultrasonic, Simulating Testing, Full-Thread Bolt, Residual Tension

安装至屈服螺栓残余轴力超声波测试方法研究

贾金龙,王彩梅,李太为,李晨阳,马俊杰

泛亚汽车技术中心有限公司,上海

收稿日期:2018年7月9日;录用日期:2018年7月23日;发布日期:2018年7月30日

摘 要

基于超声波技术,利用螺栓摩擦系数试验台模拟螺栓拧紧和衰减,根据螺栓拧紧和卸载的轴向力与伸长量之间关系的特征曲线,研究了能够准确测量服役中的全螺纹螺栓残余轴力的关键因素,为汽车行业的测试和紧固工艺的开发提供了有效的技术支撑。

关键词 :超声波,模拟测试,全螺纹螺栓,残余轴力

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

汽车开发环节中,紧固工艺开发占有重要的位置,尤其在动力总成集成和底盘紧固连接中,检验零件的夹紧力是否满足设计要求需要稳定可靠的检测技术。目前评价一个紧固连接点是否可靠已经从原来的复测扭矩逐渐转变成残余轴力的测量。

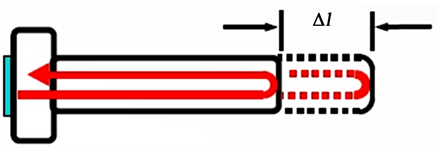

如何能够准确地测量螺栓的残余轴力是汽车紧固件从业者非常关注的话题,目前利用超声波技术测量螺栓的轴力已经广泛得到应用。超声波技术测试螺栓轴力是一种间接的测试方法,其基本原理是根据声弹性理论 [1] [2] ,螺栓在拧紧的过程中自身会伸长,同时会产生轴向力,而超声波从螺栓的一端传向另一端,再反射回来会形成时间差(如图1),时间差正好与伸长量成正比,在弹性范围内,根据胡克定律就可以得出螺栓的轴向力与超声波的时间差成正比关系。测试的过程是首先按照实际的夹持长度安装并拧紧螺栓,在拧紧过程中获得螺栓轴向力(轴力传感器测得)与伸长量(超声波测得)的特征关系曲线,再利用这个关系曲线来测量实际紧固子系统中螺栓的轴向力。因为是间接测试,所以准确的标定曲线对于测试结果至关重要。目前轴力的测试分两个部分,一个是初始轴力(也就是动态轴力)的测试,一个是残余轴力的测试,目前不管是整车的研发试验室还是零部件的试验室,国内相关企业都是在采用进口设备厂家提供测试方法,够准确地测试螺栓的初始轴力,但在残余轴力测试过程中,因为国内或国际上缺少统一的和具有可操作性的测试标准或由于国外技术的保密性,测试结果还存在较大的偏差。

本文针对全螺纹螺栓,分析了传统测试方法的弊端,总结了准确测量已屈服螺栓残余轴力的方法,为汽车紧固工艺的开发和工程问题的解决提供了一定的技术支持。

2. 传统的超声波方法介绍

目前汽车的紧固工艺中,为了使螺栓发挥最大的效能,往往采用扭矩+转角到屈服(Torque & Angle to Yield,简称TAY)的螺栓拧紧装配策略。在前期的汽车开发的环节中,设计工程师需要测量TAY螺栓在动态加载后(比如台架试验,路试等)的残余轴力,以评估该紧固点是否满足设计要求。凭借现阶段的超声波测试水平及超声波设备厂家给出的指导,对于载荷处在线性区域的螺栓来说是容易实现的,但对于TAY的螺栓就比较困难了。

Figure 1. Ultrasonic testing principle diagram

图1. 超声波测试原理图

传统的超声波测试方法如下 [3] [4] :图2反映的是螺栓的伸长量和轴力的关系。可以看出,当首次将螺栓拧紧至线性区域,比如A点,那么螺栓轴力的衰减是沿着BA线性段往下进行的,测量时只需要用超声波测出螺栓的伸长量就知道螺栓的轴力了。当首次将螺栓拧紧至屈服后,比如图1中的D点,传统方法认为螺栓轴力是沿着与BA平行的DE这条线往下衰减的。举例说明一下,假如此时螺栓已经衰减至E点,通过线性拟合曲线AF得到F点的轴力c(kN),然后再减去EF段的力就是需要测得的E点的力a (kN)。其中,根据平行四边形关系,EF段的力就是d(kN),是通过拆卸螺栓后直接测得或者通过两次不同的拟合曲线(线性拟合和非线性拟合)得出目标扭矩下的动态轴力值差(即DG段),这里有一个等式关系:DG = EF = d (kN)。

3. 传统超声波方法的弊端

利用摩擦系数试验台和MC900数采仪(分别见图3和图4)对传统测试方法进行验证,可以定量地看出传统方法测试的偏差范围。其中,摩擦系数测试台上安装有电动扭矩枪和轴向力传感器,可以准确施加扭矩并通过MC900数采仪准确测量螺栓的轴向力,即夹紧力。传统方法测试的验证过程如下:从已完成动态标定的一批螺栓中取出新螺栓,拧紧到目标扭矩(假设对于M12的螺栓施加100 Nm + 90 deg扭矩),此时螺栓已经屈服,下面可以通过人为使夹紧力衰减的方法来同时比较获得的残余轴力值和当前传感器显示值进行比较。即人工用扳手对照摩擦系数试验台上的轴向力传感器(即Load cell,1级精度,Load cell可以实时显示当前残余轴力值),将螺栓卸载至不同水平(动态轴力值的10%~40%),用计算和拆卸螺栓两种方法,得出不同松弛状态下的螺栓残余轴力值和Load cell实时显示的残余轴力值,记录的结果

Figure 2. Sketch graph of relationship between bolt tension and its stretch

图2. 螺栓轴力与伸长量的关系曲线示意图

Figure 3. Bolt friction coefficient tester

图3. 螺栓摩擦系数试验台

Figure 4. MC900 data acquirement instrument

图4. MC900数采仪

如表1所示。可以看出衰减不超过30%时,计算法得到的残余轴力误差已达到9.6%,拆卸法的误差最大也有3.7%。这么大的误差根本无法满足测试的要求。

4. 传统超声波方法的分析

传统测试中参照了金属材料静态拉伸的特征曲线,认为如果卸载试样,载荷是沿着与拧紧曲线平行的路径衰减的,这是一种理想的假设,这种假设是基于标准哑铃型样条静态拉伸卸载的规律,但对于带有螺纹的直径一致的圆棒材料拉伸,不一定具有这样的规律性。通过在摩擦系数试验台上,连续两次的拧紧/拧松得出的曲线如图5所示,其中横坐标为螺栓的伸长量,纵坐标为轴力传感器测出的实时轴力值。这里需要指出,曲线中斜率计算的数据来源是基于:拧紧斜率选取的是起始段(大约是轴力的0%~65%)的数据,因为传统方法中加载弹性段也是选取拧紧的起始段,拧松斜率选取的是拧松的起始段(大约是轴力的50%~100%),因为轴力的衰减幅度一般在这个范围内,不会更低。

从图可以看出,每次拧紧和拧松的斜率是不同的,拧松斜率比拧紧斜率小,而且随着螺栓拧紧次数的增加,斜率不断减小。这种现象在螺栓拉伸/卸载试验中同样得到了验证,静态拉伸首次卸载的曲线斜率明显小于首次加载的斜率,如图6、图7所示。表2定量地说明了首次拧紧斜率与拧松斜率的不同,拧松的斜率要小于拧紧的斜率。所以传统方法中利用与拧紧平行的路径衰减的思路就导致了较大的测量误差。同时拧松的标定过程正好与受载螺栓的衰减行为是吻合的,也就是说可以认为螺栓夹紧力衰减的过程与人工松弛螺栓的过程产生的效果是一致的。

5. 准确测量螺栓残余轴力的方法研究

基于对传统测试方法的误差来源分析,考虑到标定曲线的典型特征,对于测试安装至屈服螺栓的残余轴力,则应该选择该批次螺栓拧松的标定曲线而不是拧紧曲线的线性段。在此将新方法表述为拧松标定法,具体步骤及注意事项如下:

5.1. 螺栓标定

1) 在摩擦系数试验台上拧紧螺栓,拧紧至螺栓缩颈,实时记录螺栓长度变化量和轴力值,作为拧紧标定曲线。

2) 在摩擦系数试验台上按照装配扭矩拧紧螺栓,待超声波稳定后(消除温度影响),再拧松螺栓,并实时记录螺栓长度变化量和轴力值,作为拧松标定曲线。

Figure 5. Bolt continuous twice tightening and loosening curve

图5. 螺栓连续两次拧紧-卸载曲线(横坐标:伸长量,纵坐标:轴向力)

Figure 6. Bolt fixing graph in materials tester

图6. 拉伸机上螺栓装夹图

Table 1. Conventional method testing result validation

表1. 传统测试方法得出的残余轴力结果验证

Figure 7. Bolt several times stretching and loosening curve

图7. 螺栓多次拉伸/卸载曲线(横坐标:伸长量,纵坐标:拉伸力)

Table 2. Tightening and loosening slope comparison of full-length threaded bolts

表2. 几种全螺纹螺栓拧紧和拧松斜率对比

3) 拧紧和拧松标定螺栓数量分别不少于5颗,并满足标定曲线离散度绝对值 < ±5%。

5.2. 残余轴力测试

1) 对于未屈服螺栓,测试残余轴力时采用拧紧标定曲线弹性段部分,直接采用超声波测量并读数。

2) 对于已屈服螺栓,需要加载拧松标定曲线,先记录目前的轴力值,再减去拆卸螺栓后的轴力值(为虚拟量)即可得到当时的螺栓静态或残余轴力值。

6. 拧松标定法测试结果验证分析

按照第5章节的方法,在摩擦系数试验台上(如图2)用M12 ´ 1.75的螺栓拧紧到规定的扭矩后,此时螺栓已屈服,然后人工用扳手开始拧松,每衰减10%记录一组数据,分别是超声波测量值和传感器读取值,共测试3个样本,记录数据如表3。

Table 3. Loosening calibration method testing result validation

表3. 拧松标定法的测试结果验证

可以看出,拧松标定法的测量误差已经大幅下降,在螺栓轴力衰减30%以内的偏差能降至±2%,远远满足测试的要求。这充分说明采用拧松标定法解决了测试中长期以来误差偏大的问题。该方法已经形成企业标准,应用于新车型的螺栓快速路验证开发试验中。

7. 结论

1) 对于测试汽车高强度紧固螺栓的残余轴力,传统测试方法是基于螺栓拧紧的理想假设,这种测试方法存在较大的测量误差。

2) 利用摩擦系数试验台模拟螺栓的拧紧和衰减,明确了测试螺栓残余轴力过程的关键环节,验证了利用拧松标定曲线测试残余轴力方法的准确性。

3) 对于实际零件的测试还需要研究实际零件的材质,受力和温度等因素,才能更准确地测试紧固点螺栓的残余轴力。

文章引用

贾金龙,王彩梅,李太为,李晨阳,马俊杰. 安装至屈服螺栓残余轴力超声波测试方法研究

Ultrasonic Method Research on Residual Tension Testing of Bolt with Assembling to Yield[J]. 机械工程与技术, 2018, 07(04): 245-251. https://doi.org/10.12677/MET.2018.74030

参考文献

- 1. 江泽涛, 朱士明. 纵横波测已紧固螺栓轴向应力[J]. 应用声学, 2000, 19(1): 16-21.

- 2. 田家勇, 胡莲莲. 固体声弹性理论、实验技术及应用研究进展[J]. 力学进展, 2010, 40(6): 652-662.

- 3. Hartmann, G. (2007) Potentials and Limitations of Ultra-sonic Clamp Load Testing. 01-1668. http://www.kamax.com/fileadmin/user_upload/dokumente/veroeffentlichungen/potentials.pdf

- 4. 李光, 莫亚梅, 吴努. 螺栓轴向应力测量技术的研究及展望[J]. 南通大学学报, 2009, 8(3): 67-71.