Open Journal of Acoustics and Vibration

Vol.

06

No.

04

(

2018

), Article ID:

28092

,

9

pages

10.12677/OJAV.2018.64012

An Electromagnetic Ultrasonic SH Wave Sensor for Pipeline Inspection

Jianwei Chen1, Yang Zhao1*, Yang Ju2, Jiangfeng Song1, Rui Guo1, Jian Ma1

1Laser Institute, Qilu University of Technology (Shandong Academy of Sciences), Jinan Shandong

2School of Mechanical, Nagoya University, Nagoya Japan

Received: Nov. 30th, 2018; accepted: Dec. 12th, 2018; published: Dec. 19th, 2018

ABSTRACT

In order to solve the problems existing in pipeline inspection, such as complex environment, rough surface and difficulties in online inspection, a SH wave sensor based on electromagnetic ultrasonic technology is developed. The sensor packaging structure for pipeline inspection is designed. The lift distance between the coils and the measured parts is obtained through experimental tests. The frequency characteristics and directivity of sensors and the relationship between defect sizes and transmission signals are studied. The results show that the SH wave sensors can be applied to pipeline detection, and the size of defects in the detection area can be obtained according to the attenuation of transmission signal.

Keywords:Pipeline Inspection, Electromagnetic Ultrasonic, SH Wave Sensor, Lift Distance

一种用于管道检测的电磁超声SH波传感器研制

陈建伟1,赵 扬1*,巨 阳2,宋江峰1,郭锐1,马 健1

1齐鲁工业大学(山东省科学院)激光研究所,山东 济南

2名古屋大学机械学院,日本 名古屋

收稿日期:2018年11月30日;录用日期:2018年12月12日;发布日期:2018年12月19日

摘 要

针对管道检测中环境复杂、表面粗糙度大及实现在线检测难等问题,研制了一种基于电磁超声技术的SH波传感器。设计了传感器在用于管道检测时的封装结构,通过实验测试了传感器可以达到的提离距离;对传感器的频率特性、指向性及通过缺陷后的透射信号进行了研究。结果表明,该SH波传感器可以应用于管道检测,根据透射信号的衰减程度可以判断检测区域内的缺陷尺寸大小。

关键词 :管道检测,电磁超声,SH波传感器,提离距离

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

管道作为五大运输工具之一,在运输液体、气体、浆液等方面具有特殊的优势,但是由于管道的工作环境较为恶劣,容易发生腐蚀、疲劳破坏或者管道内部潜在缺陷扩展成为裂纹,有毒有害气体及燃气输油管道的泄露都将对人类正常的生活及生命财产安全造成巨大的威胁 [1] 。因此,对管壁减薄、缺陷和裂纹检测等一直是国内外工程领域广泛关注的重要研究课题。

目前,常用的管道内检测方法有涡流检测、漏磁检测、射线检测和超声波检测等 [2] 。与其它的检测方法相比,超声波检测方法的精度高且能够适用于不同管径和复杂环境的管道。根据换能机理的不同,超声检测方法分为压电超声和电磁超声,而由于压电超声需要耦合剂且对表面粗糙度的要求较高,无法用于在线检测和低温检测。而电磁超声检测技术具有非接触的特点,实施时无需用甘油等将其与被测管道耦合 [3] ,因此目前电磁超声技术的应用越来越广泛。

超声导波因为在传播过程中衰减小传播距离远,所以非常适用于管道的长距离检测 [4] [5] 。电磁超声导波包括Lamb波和SH波 [6] 。由于SH波在传播过程中衰减小且不发生波形转换,所以SH波检测距离更远,检测效率高,采用电磁超声SH波传感器可以较好的对管道的周向和轴向缺陷进行检测。本文通过对电磁超声SH波传感器的设计封装及性能测试,研制了可以用于管道检测的电磁超声SH波传感器,对于该技术在管道检测中的工业应用具有一定的推动作用。

2. 传感器设计

2.1. 工作原理

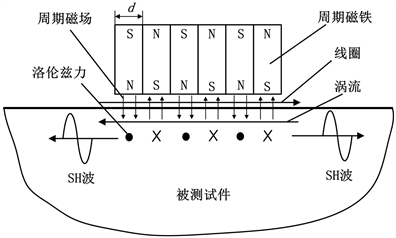

目前电磁超声SH波的激励方式主要有两种,第一种方式基于磁致伸缩原理,采用水平磁场与曲折形线圈激励;第二种方式基于洛伦兹力原理,采用周期性磁场与跑道形线圈激励 [7] [8] 。本文采用方式二进行SH波的激励和接收,其工作原理如图1所示,此种方式研制的传感器所需要的磁铁尺寸更小,且可以提供的磁场更强,更容易激励出高信噪比的SH波。如图1所示,SH波传感器由周期磁铁、线圈和被测试件组成,其中周期磁铁提供周期性的垂直磁场,线圈中电流的方向与磁铁排列的方向一致。当在线圈中通以大功率的高频交变电流时,会在被测件的表面感生出涡流,涡流在垂直静态磁场的作用下产生交变的洛伦兹力,被测件表面的质点在洛伦兹力的作用下,产生有规律的高频振动,宏观上表现为以超声波的形式传播。由图1可知,超声波沿磁铁排列的方向传播,振动方向与传播方向垂直。磁铁的宽度为d,则磁铁排列的每一个周期为2d,周期的大小决定了所激励SH波的波长,即:

(1)

在被测试件中超声波的波速v、频率f和波长 的关系如公式(2)所示:

(2)

将公式(2)代入公式(1)中可得:

(3)

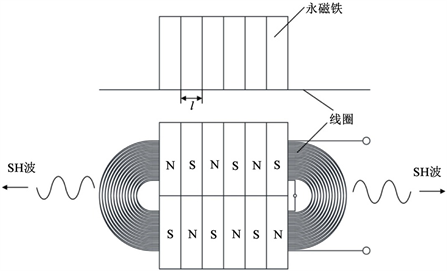

当被测工件的材料一定时,超声波在其中的传播速度是一定的,因此所采用的磁铁的宽度由选用的激励频率决定。本文中拟设计的传感器激励频率为500 kHz,超声在管道中的传播速度以3000 m/s计算,则SH波的波长为6 mm,如图2所示,周期排列的磁铁中每个磁铁的尺寸为10 × 3 × 10 mm,其中磁铁宽度3 mm为半波长。跑道形线圈采用双层的PCB软板,线宽为0.2 mm。

由图2可知,本文所设计传感器的工作部分主要包括双列的周期性磁铁和跑道形线圈,因为跑道线圈两侧的电流方向是相反的,因此所采用的两列磁铁中相邻磁铁的磁极方向也是相反的。当在PCB线圈中通有大功率的高频交变电流时,两侧跑道同时激励出沿如图2所示方向传播的超声波,接收过程为激励的逆过程,从而实现在管道中SH波的激励和接收。

Figure 1. Working principle of electromagnetic ultrasonic SH wave based on Lorenz force

图1. 基于洛伦兹力的电磁超声SH波工作原理图

Figure 2. Electromagnetic ultrasonic SH wave sensor

图2. 电磁超声SH波传感器组成

2.2. 传感器封装设计

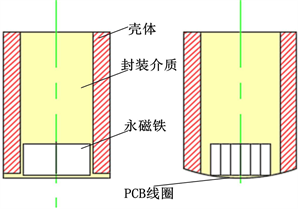

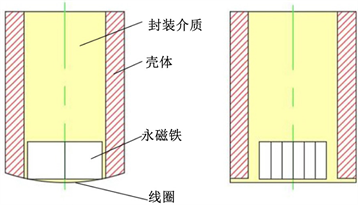

与传统的压电传感器相比,电磁超声的局限性为换能效率低,从而造成超声信号的信噪比低 [9] 。为了保证传感器激励的超声信号质量,必须尽量降低传感器工作时的提离距离,即PCB线圈与被测管道表面的间距。以用于管道内部安装的传感器为例,为了使得传感器的表面与管道表面相适应,采用如图3所示的封装方案。因为超声信号的激励方向与周期性磁铁的排列方向一致,所以如图3(a)所示为轴向传感器的封装,将与磁铁排列方向垂直的边封装为与管道半径相适应的圆弧状,图3(b)所示为周向传感器的封装,将与磁铁排列方向平行的边封装为与管道半径相适应的圆弧状。因为PCB线圈与被测工件表面之间必须为非金属介质,且电磁超声传感器可以达到的提离距离较小,因此本文采用环氧树脂对传感器进行灌封,封装后PCB线圈与被测工件表面的间距可以保证在0.2 mm左右。同理,若需要封装用于管道外部安装的传感器,则需要将传感器底部加工为内凹的形式。

(a)

(a)  (b)

(b)

Figure 3. Packaging design of electromagnetic ultrasonic SH wave sensor, (a) axial sensor, (b) circumferential sensor

图3. 电磁超声SH波传感器的封装设计,(a) 轴向传感器,(b) 周向传感器

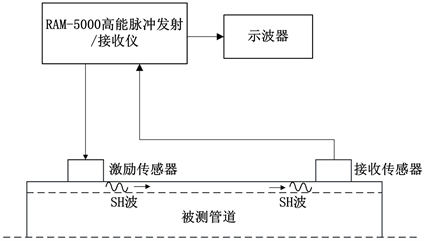

3. 实验装置

在完成SH波传感器的设计封装之后,以外部安装传感器的轴向检测为例,本文采用的实验系统装置如图4所示,系统主要包括Ritec RAM-5000高能脉冲发射接收仪、激励和接收传感器、被测管道和示波器。RAM-5000高能脉冲发射接受仪给激励传感器提供500 kHz的高频交变电流,激励传感器产生的SH波在管道内部沿轴向传播,经过接收传感器时在其内部激励出电信号,信号通过BNC线进入RAM-5000设备的接收端,将Ritec设备的信号监测端与示波器连接即可在示波器上显示传感器的接收信号。

Figure 4. Experimental installation diagram

图4. 实验装置图

4. 传感器测试

4.1. 传感器的频率特性

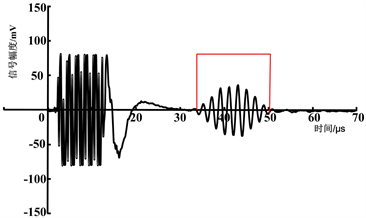

按照如图4所示的实验装置,在1 mm厚的钢板上对本文所研制的中心频率为500 kHz的SH波传感器进行频率特性测试。采用一发一收的模式进行测试,激励和接收传感器的间距约为120 mm,激励脉冲的周期数为5,当激励频率为500 kHz时得到的信号如图5(a)所示。采用Ritec设备的扫频功能,对图5(a)中所示的信号区域利用窗函数积分,频率范围为0.2~1 MHz,所得的扫频结果如图5(b)所示。从图5(b)中可以看出,所研制的SH波传感器中心频率与设计值基本一致,误差是由磁铁厚度的尺寸误差导致。

(a)

(a)  (b)

(b)

Figure 5. Frequency characteristics of the SH wave sensor, (a) signal at 500 kHz frequency; (b) frequency characteristics

图5. SH波传感器的频率特性,(a) 500 kHz频率下的信号结果;(b) 频率特性

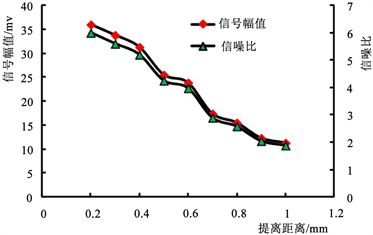

4.2. 提离距离对传感器信号的影响

电磁超声的激励信号强度随着提离距离的增大程指数规律衰减,为了研究传感器可以满足的工作条件,必须首先确定其可以达到的有效提离距离。本文中采用一发一收的模式测试传感器的提离距离,对激励和接收传感器同时进行相同高度的提离,得到提离距离与接收到的超声信号的关系如图6所示。从图中可以看出,随着提离距离的增加传感器接收到的信号幅值和信噪比都逐渐减小,当提离距离达到1 mm时,所得到的信号的信噪比约为2。一般认为,当信噪比低于2时传感器不能有效使用,因此得到本文传感器的最大提离距离为1 mm。提离距离即PCB线圈与被测管道表面的距离,包括环氧树脂的灌封厚度和被检测表面的涂覆层,能否保证提离距离小于1 mm是传感器能否应用的关键。

Figure 6. Influence of lift off distance on amplitude and signal-to-noise ratio of signals

图6. 提离距离对信号的幅值和信噪比的影响规律

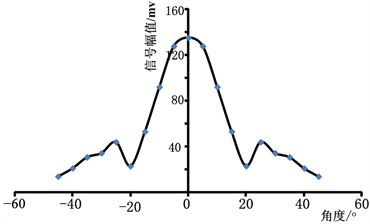

4.3. 传感器信号的指向性

在500 kHz的激励频率下,对SH波的指向性进行测试。测试采用一发一收的模式,激励和接收传感器的距离为150 mm,实验方案如图7(a)所示。实验时,激励传感器的位置不变,接收传感器的位置以5˚的步长从−45˚移动到45˚,移动过程中接收传感器的位置始终正对激励传感器。在同一位置重复测量4次求平均值,得到的实验结果如图7(b)所示。

(a)

(a)  (b)

(b)

Figure 7. Directivity experiment of SH-wave sensor, (a) experimental scheme; (b) experimental result

图7. SH波传感器指向性实验,(a) 实验方案;(b) 实验结果

由图7可知,电磁超声SH波传感器沿磁铁排列的方向具有较强的指向性,声束的辐射角约为10˚左右,与文献 [10] 中给出的结论较为一致,因此在采用SH波传感器对管道进行检测时,应按照检测需求对激励和接收传感器进行相应的放置。

4.4. 传感器信号与缺陷尺寸的关系

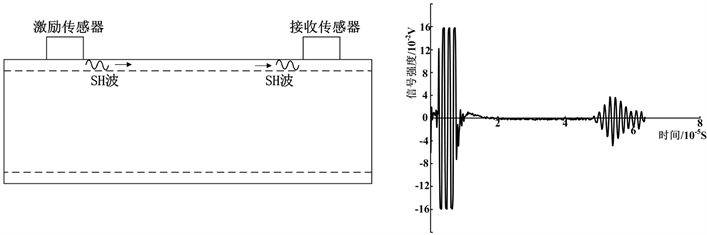

由于管道长度较大,通常采用一发一收的方式利用透射波分析检测区域内的缺陷情况。激励频率为500 kHz,激励和接收传感器沿管道轴向放置,当激励和接收传感器间隔200 mm时实验方案和所得信号如图8所示。由图8可知,当激励和接收传感器之间不存在缺陷时,接收传感器可以得到高信噪比的透射信号。

Figure 8. Experimental scheme and receiving signal for axial detection of pipeline by using one transmitting and one receiving mode

图8. 采用一发一收模式对管道轴向检测的实验方案及接收信号

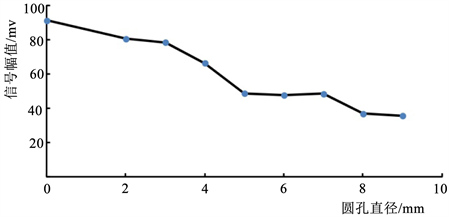

为了研究当激励和接收传感器之间存在缺陷时透射信号的变化,在SH波传播的路径上加工圆孔形的人工缺陷,缺陷的直径依次为2 mm、3 mm、4 mm、5 mm、6 mm、7 mm、8 mm和9 mm,得到的透射信号幅值与圆孔直径的关系如图9所示。从图9中可以看出,当没有缺陷时,接收传感器接收到的信号幅值约90 mv,随着圆孔直径的增大,接收的信号也逐渐减小,当圆孔直径增大到9 mm时接收到的信号约43 mv。由于实验误差的存在,近似认为随着缺陷直径的增大接收到的信号呈线性减小,损失的信号主要由缺陷反射所致。因此,这种方法只能描述缺陷在垂直于信号传播方向的线性尺寸,沿传播方向的缺陷尺寸还需要借助其他检测手段进行确定。

Figure 9. Relationship between signal amplitude and diameter of circular hole defect

图9. 信号幅值与圆孔缺陷直径之间的关系

4.5. 传感器在不同厚度钢板和钢管中的测试

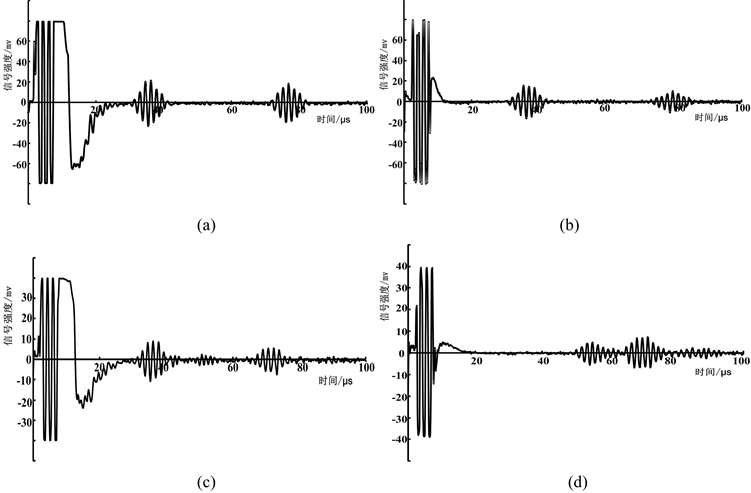

为了测试本文所研制的SH波传感器在不同厚度钢材料上的工作情况,分别选用了厚度为1 mm、2 mm和3 mm的钢板及壁厚为12 mm的钢管。采用一发一收的工作模式,在钢板上测试时激励和接收传感器的距离为100 mm,在钢管上测试时激励和接收传感器的距离为150 mm,在500 kHz的激励频率下所得的信号结果如图10所示。在图10(a)、10(b)和10(c)中第一个信号为直接接收到的信号,第二个信号为经过端面反射的信号,比较图(a)、(b)和(c)可得,随着钢材厚度的增加,SH波在其中传播时衰减增大。在图10(d)中,接收传感器在50 μs和63 μs两个相邻的位置均接收到了信号,这是因为SH板波具有频散特性,在12 mm厚的钢管中传播时产生了两种模态。频散现象给信号的采集和处理增加了困难,为了更好的实现厚壁管道的检测,需要研制频率更低的SH波传感器。

5. 结论

基于电磁超声SH波传感器的工作原理和组成形式,针对管道检测的需求,研制了一种可以满足管道检测的中心频率为500 kHz的电磁超声SH波传感器,并对传感器的特性进行了测试:

1) 测试了传感器的频率特性,其中心频率为与设计频率一致;测试了传感器的提离距离,在提离距离为1 mm时接收信号的信噪比可以达到2,其中传感器的封装厚度约为0.2 mm,因此可以保证传感器在距离管道表面0.8 mm的范围内对管道进行有效检测。

2) 为了更好的对一发一收模式下的激励和接收传感器进行布置,研究了传感器的指向性,结果表明SH波的声束角约为10˚,传播方向沿磁铁的排列方向,具有较好的指向性。

3) 采用一发一收的工作模式,研究了在经过不同尺寸的孔缺陷后所得信号幅值的变化规律,得出可以通过所得信号的衰减情况判断缺陷在与传播方向垂直方向上的线性尺寸,该SH波传感器可以对管道中的缺陷进行检测;随着被检测钢材厚度的增加,SH波在其中传播时的衰减增大且可能产生频散现象。

Figure 10. The test results of SH wave sensors in steel plate and steel tube with different thickness, (a) steel plate with thickness of 1 mm; (b) steel plate with thickness of 2 mm; (c) steel plate with thickness of 3 mm; (d) steel tube with thickness of 12 mm

图10. SH波传感器在不同厚度钢板及钢管中的测试结果,(a) 厚度1 mm的钢板;(b) 厚度2 mm的钢板;(c) 厚度3 mm的钢板;(d) 壁厚12 mm的钢管

下一步工作需要研制频率更低的SH波传感器,并尝试对管道中存在的裂纹、腐蚀、泄漏及划痕等缺陷进行检测。

基金项目

山东省自然基金(ZR2017QEE002);山东省创新型产业集群项目(2016ZDJQ0401);国家安全生产重大事故防治关键技术科技项目(2017GC10268)。

文章引用

陈建伟,赵 扬,巨 阳,宋江峰,郭 锐,马 健. 一种用于管道检测的电磁超声SH波传感器研制

An Electromagnetic Ultrasonic SH Wave Sensor for Pipeline Inspection[J]. 声学与振动, 2018, 06(04): 99-107. https://doi.org/10.12677/OJAV.2018.64012

参考文献

- 1. 黄松岭, 王哲, 王坤, 等. 管道电磁超声导波技术及其应用研究进展[J]. 仪器仪表学报, 2018, 39(3): 1-12.

- 2. 武新军, 张卿, 沈功田. 脉冲涡流无损检测技术综述[J]. 仪器仪表学报, 2016, 37( 8): 1698-1712.

- 3. 钦峰, 谢国利, 阮利程, 等. 电磁超声换能器设计性能评价[J]. 电子测量技术, 2017, 40(9): 14-19.

- 4. 廖达伟. 管道无损检测技术的新进展[J]. 电子测量与仪器学报, 2012, 26(S1): 4-7.

- 5. Hoe, W.K., Hyung, J.L. and Yoon, Y.K. (2012) Health Monitoring of Axially-Cracked Pipes by Using Helically Propagating Shear-Horizontal Waves. NDT&E International, 46, 115-121.

- 6. 刘素贞, 刘亚洲, 张闯, 等. SH导波在钢板缺陷检测中的传播特性[J]. 声学技术, 2017, 36(2): 140-146.

- 7. 焦敬品, 刘文华, 张永强, 等. 基于磁致伸缩效应的SH波电磁超声换能器设计[J]. 仪器仪表学报, 2010, 31(4): 284-289.

- 8. 张志钢, 阙沛文, 雷华明. 弹性层中的SH板波传播特性及电磁超声激励方法的研究[J]. 传感技术学报, 2005, 18(2): 426-429.

- 9. 黄松龄, 王坤, 赵伟. 电磁超声导波理论与应用[M]. 北京: 清华大学出版社, 2013.

- 10. Masahiko, H. and Hirotsugu, O. (1999) An SH-Wave EMAT Technique for Gas Pipeline In-spection. NDT&E International, 32, 127-132.

NOTES

*通讯作者。