Journal of Aerospace Science and Technology

Vol.06 No.03(2018), Article ID:26614,13

pages

10.12677/JAST.2018.63003

Environmental Barrier Coatings —Challenges and Opportunities

You Wang1*, Junsheng Meng2, Saiyue Liu1, Xue Gong1, Jin Jia1, Zhenguo Zhang1, Lan Wang1

1Nano Surface Engineering Laboratory, Department of Materials Science, Harbin Institute of Technology, Harbin Heilongjiang

2Shool of Ship and Marin Engineering, Shandong Jiaotong University, Weihai Shandong

Received: Aug. 8th, 2018; accepted: Aug. 20th, 2018; published: Aug. 27th, 2018

ABSTRACT

Ceramic matrix composites (CMCs) are the main candidates for the high thrust to weight ratio of high temperature aerocraft engine components. However, ceramic matrix composite components are faced with the challenges of performance degradation (commonly known as water vapor corrosion) and high temperature molten salt corrosion (CMAS) in the high temperature water vapor environment. The application of environmental barrier coating (EBC) can effectively resist the thermal corrosion on the substrate surface and improve the high temperature stability of CMCs. Based on the review of the progress in the research of EBCs, the challenges and opportunities in the research of EBCs are analyzed, and the technical problems urgently needed to be solved are put forward. Although it is very challenging to design a multi-layer multi-component or even multi-scale EBC coating and obtain a high-performance coating by selecting the appropriate process technology, it can meet the urgent need of EBC coating for ceramic matrix composite high-temperature components.

Keywords:Environmental Barrier Coating, Ceramic Matrix Composites, High Temperature Molten Salt Corrosion, Water Vapor Corrosion, Rare Earth Silicate

环境障涂层——挑战与机遇

王铀1*,孟君晟2,刘赛月1,宫雪1,贾近1,张振国1,王澜1

1哈尔滨工业大学材料科学系纳米表面工程研究室,黑龙江 哈尔滨

2山东交通学院,船舶与轮机工程学院,山东 威海

收稿日期:2018年8月8日;录用日期:2018年8月20日;发布日期:2018年8月27日

摘 要

陶瓷基复合材料(CMCs)是新一代高推重比航空发动机高温部件的主要候选材料。然而在应用环境中,陶瓷基复合材料部件却面临着在高温水蒸气环境下存在性能退化(通称水氧腐蚀)及易受CMAS高温熔盐侵蚀的严峻挑战。而采用环境障涂层(EBC)可以使陶瓷基复合材料热端部件有效抵御发动机环境对基底表面的热腐蚀,提高其高温稳定性。本文在综述了环境障涂层研究的进展的基础上,分析了环境障涂层研究面临的挑战和机遇,提出了急需解决的技术问题。设计出多层多组分甚至多尺度结构的EBC涂层并通过选择适宜的涂层工艺得到高性能涂层,虽具有很大的挑战性,却能满足陶瓷基复合材料高温构件对EBC涂层的迫切需求。

关键词 :环境障涂层,陶瓷基复合材料,高温熔盐侵蚀,水氧腐蚀,稀土硅酸盐

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

两机动力装备是一个国家科技、工业、经济和国防实力的重要标志,被誉为现代工业“皇冠上的明珠”。然而,航空发动机的“心脏病问题”却长期困扰着中国航空工业。推重比是衡量航空发动机工作能力的重要指标,提高涡轮前温度则是实现航空发动机高推重比的主要途径。表1给出了第三代至第五代航空发动机推重比所对应的涡轮前温度 [1]。

涡轮前温度的提高不可避免的使涡轮部件热负荷增加、热应力增大,从而对材料提出了更苛刻的服役性能要求。于是寻求一种新型的耐更高温度的结构材料已成为开发高推重比航空发动机的迫切需求。

陶瓷基复合材料(CMCs)质轻,只有高温合金的1/3,比强度和比模量高 [2][3]。相比高温合金,CMCs抗高温氧化、抗蠕变优异(如图1)。同时,CMCs有一定的耐损伤、抵抗裂纹扩展的能力。作为代表性的碳化硅纤维(SiCf)增强碳化硅陶瓷基复合材料(SiCf/SiC)是以碳化硅纤维为增强体,碳化硅为基体的一种复合材料 [4][5]。该材料密度低,仅为高温合金的20%~30%;性能可设计性强,如其力学性能和热导率可随纤维含量的提高而显著提高;高温力学性能优异,强度不随温度升高而显著下降;疲劳极限高,可达90%静态强度;同时具有抗氧化、耐腐蚀、耐磨损性能优异等特点,被视为新一代高推重比航空发动机高温部件的主要候选材料 [6][7][8]。由于SiCf/SiC复合材料作为航空发动机热端部件材料可以获得以下

Table 1. Thrust-weight ratio of aircraft engine and front temperature of turbine [1]

表1. 航空发动机推重比和涡轮前温度 [1]

Figure 1. Schematic diagram of increasing temperature resistance of materials [2]

图1. 材料抗温能力的增加示意图 [2]

优势:1) 耐受温度更高,可以取消或减少冷却气流,从而提高涡轮效率;2) 减少为降温而设置的附加构件,从而简化发动机结构;3) 材料密度低,可以降低结构重量,提高推重比;4) 冷却气流更少、燃烧室温度更高,燃料燃烧更为充分,可以提高燃油效率并减少CO和NOx的排放;5) 材料高温强度好、疲劳极限高,具有更长的使用寿命。因此,研究人员开始逐渐尝试使用碳化硅陶瓷基复合材料(CMC-SiC)作为发动机中等载荷静止部件如燃烧室、导向叶片、涡轮外环和尾喷管等材料,以满足航空领域对更高推重比、更低耗油率、更高稳定性发动机的研发需求。如法国(Snecma)公司开发的CMC-SiC复合材料(SEPCARBINOXR A262)已于1996年成功应用于M88-2发动机调节片,大大降低了发动机重量;90年代,该公司与普惠(Pratt & Whitney Group, P&W)公司联合开展了抗氧化CMC-SiC (SEPCARBINOXR A500)复合材料在发动机喷管部件上的工程化应用研究,在F-15E和F-16战斗机的F100-PW-229发动机上的飞行试验验证表明SiCf/SiC调节片满足替代金属密封片的4600个总加速循环寿命要求。再如,SiCf/SiC已在CFM国际公司的LEAP-X发动机的热端静子部件中实现工程化应用,并于2016年完成装机首飞 [9]。据GE公司统计,在喷气发动机的历史里,发动机涡轮材料的耐受温度平均每10年增加10℃;然而随着陶瓷基复合材料的引入,仅在最近10年里,发动机涡轮材料的耐受温度提高了66℃。

上世纪80年代开始,我国多家单位陆续开展了CMC-SiC复合材料的研制以及在航空发动机上的应用探索,目前西北工业大学、国防科技大学、中航复材以及中科院上硅所和金属所均有相关报道,并具备构件研制、工程化和小批量生产能力。研制的SiC基复合材料燃烧室浮壁模拟件和尾喷管调节片构件已分别在高推重比航空发动机试验台成功地进行了初步验证,并通过了航空发动机环境的短时间考核。三维CMC-SiC带喷管燃烧室也多次发动机热试车考核。

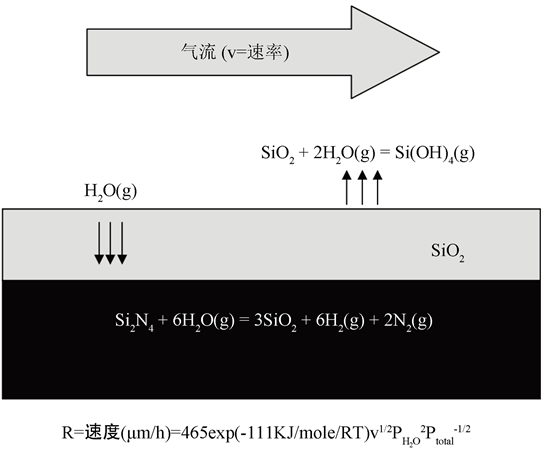

然而在应用环境中,SiCf/SiC 陶瓷复合材料部件却面临着在高温水蒸气环境下存在性能退化(通称水氧腐蚀,如图2) [10][11][12]及易受CMAS (CaO-MgO-Al2O3-SiO2)高温熔盐侵蚀的严峻挑战(如图3) [13][14][15]。为此,引入了环境障涂层(EBC)。所谓环境障涂层是指在发动机环境下使用的高温结构材料表面的防护涂层(一般为氧化物或复合氧化物陶瓷涂层),该涂层能够在高温结构材料和发动机恶劣环境(腐蚀性介质、高速气流冲刷等)间建立一道屏障,阻止或减小发动机环境对高温结构材料性能的影响 [16]。

Figure 2. High temperature water vapor degradation model of hot component

图2. 热端高温水蒸气降解模型

Figure 3. CMAS corrosion environment for aircraft

图3. 飞机遭受CMAS腐蚀环境

如NASA开发的以Si/莫来石 + BSAS/BSAS为代表的三层复合结构环境障涂层就是目前最成熟的环境障涂层体系,已经通过了发动机试车考核,可将SiC基复合材料燃烧室衬套的服役寿命从大约5000 h提高到14,000 h。其中Si粘结层耐高温(熔点1410℃)、富韧性、可塑性强,作为BSAS 陶瓷面层和陶瓷基体之间的衔接会显著缓和两者之间的物理化学性能不匹配程度,有效地增强了涂层和基体间的结合,同时使得BSAS 涂层抗氧化腐蚀的能力有明显的提升 [17]。

2. EBC涂层国内外研究进展

环境障涂层(Environmental Barrier Coatings, EBC)具有良好的隔热、抗氧化和耐腐蚀效果,是目前最为先进的高温热防护涂层之一,广泛应用于航空、航天、汽车和大型火力发电等行业 [18][19][20]。对于陶瓷基复合材料热端部件(SiCf/SiC),采用环境障涂层可以有效抵御发动机环境对基底表面的热腐蚀。环境障涂层的工作机理如图4所示,涂层将碳化硅基复合材料与发动机中的腐蚀介质隔开,减少碳化硅基复合材料表面保护层的挥发,提高陶瓷基复合材料的高温稳定性,延长其使用寿命。

Figure 4. Schematic diagram of environmental barrier coating

图4. 环境障涂层的工作原理图

在EBC涂层材料方面,设计硅基陶瓷环境障涂层时须考虑以下几个关键因素:涂层与基体良好的物理和化学相容性;涂层具有较好的高温稳定性,在使用温度内,涂层挥发性小、抗烧结、能保持相稳定;热膨胀系数与基体材料尽可能相近;良好的环境耐久性即很难与燃气燃烧攻击性环境发生反应等。此外,还期望涂层具有较低的热导率,以起隔热作用,能进一步提高硅基陶瓷的工作温度。迄今为止,单一涂层很难同时满足以上要求,环境障涂层体系通常采用多层复合涂层系统。稀土硅酸盐材料因相稳定性好,热膨胀系数较低,作为高温涂层材料引起了广泛关注,是一种比较理想的抗高温氧化涂层材料。研究表明,与单层环境障涂层相比,多层复合涂层结构能更为有效地隔绝碳化硅基复合材料面临的高温燃气冲蚀、高温热循环、高温高速水氧腐蚀和CMAS腐蚀等极端环境的作用 [21][22]。

美国国家航空航天局(NASA)的发展规划认为国际上经历了六代硅基陶瓷复合材料环境障涂层的研发与测试,如表2所示。其中第一代和第二代环境障涂层的主体材料以莫来石(3Al2O3·2SiO2)和钡锶铝硅酸盐((1-x)BaO-xSrO-Al2O3-2SiO2, 0 ≤ x ≤ 1, BSAS)为主,由于高温时热应力导致涂层剥落和化学稳定性、相容性差等因素限制,它们只能用于1300℃以下的服役环境。第三代及以后的环境障涂层研发以满足更极端服役环境为首要目标,其中稀土硅酸盐(包括RE2SiO5和RE2Si2O7)一直是最受关注的主要优选材料。由于NASA给出的第四代、第五代和第六代环境障涂层还是以稀土硅酸盐为首选材料,只不过是或进行了稀土掺杂或选用了多组分稀土硅酸盐,并没有实质性地改变材料体系或改变材料结构。故笔者认为,NASA所谓的第四至第六代只是在第三代上略做改进,只应算作第三代+。

研究表明稀土硅酸盐具有优异的高温稳定性,较好的抗热震能力,较高的韧脆转变温度,良好的损伤容限,优异的抗高温氧化和腐蚀性能,以及与SiCf/SiC复合材料良好的热膨胀系数匹配和化学相容性等优点 [23][24]。且稀土硅酸盐材料体系具有丰富的化学组分和多种晶体结构,热学、力学和抗腐蚀性能的变化显著,综合性能设计调控的灵活度高。这些性能的差异将影响涂层服役的寿命,可通过选择综合性能优异的稀土硅酸盐材料并合理设计涂层结构,以优化涂层与基体间、以及涂层间热应力,有效避免涂层的剥落,满足EBC在严苛环境下的使用要求。

正是由于稀土硅酸盐因相稳定性好,热膨胀系数较低,作为高温涂层材料引起了国内外学者的广泛关注。1995年,Ogura等首次报道采用热等静压法在C/C-SiC表面制备了Y2SiO5涂层,该SiC/Y2SiO5复合涂层在1700℃下能够对C/C复合材料提供10 h的有效保护。Webster等用料浆浸渍法在C/C-SiC基体上制备Y2SiO5涂层,在1600℃空气气氛中能对基体提供53 h的有效保护。中国科学院上海硅酸盐研究所董绍明等采用溶胶–凝胶法制备Y2SiO5粉体并对其进行了表征;中国科学院金属研究所周延春研究小组深入研究了Y2SiO5的热性质、力学性能和强碱熔盐中的热腐蚀性能。西北工业大学李贺军和黄剑峰等采用等离子喷涂法在C/C-SiC基体表面制备Y4Si3O12/Y2Si2O7/Y2SiO5/玻璃涂层,在1500℃的空气气氛下

Table 2. Development of environmental barrier coating system of SiCf/SiC CMCs

表2. NASA总结的SiCf/SiC陶瓷基复合材料环境障涂层体系的发展历程

涂层对基体有效保护164 h;李贺军和黄剑峰等又采用原位合成法在C/C复合材料基体上制备SiC/硅酸钇/玻璃涂层,此涂层体系在1600℃下氧化202 h后,失重小于0.65%;他们随后开发的Y2SiO5/Y2Si2O7/玻璃涂层体系,1600℃下氧化202 h后失重仅为2.87 × 10−3 g/cm2;用水热电泳沉积法在SiC-C/C复合材料表面制备硅酸钇涂层,在1500℃空气气氛下氧化35 h后失重仅为0.32 × 10−3 g/cm2。可以看出,在空气气氛下,硅酸钇等稀土硅酸盐是一种比较理想的抗高温氧化涂层材料 [25][26][27][28][29]。

近些年在稀土硅酸盐环境障涂层制备及性能表征方面的大量探索研究也获得了突破性进展。美国国家航空航天局Glenn研究中心研究设计的新一代稀土硅酸盐基环境障涂层能够保证SiCf/SiC复合材料服役温度达到1480℃,满足推进系统高效率和高可靠性的目标。与此同时,一大批陶瓷材料科学家平行开展了稀土硅酸盐陶瓷的理论模拟、体材料制备和综合性能表征,对理解稀土硅酸盐材料的成分、结构与性能关系做出了卓越的贡献。其中一些具有代表性研究工作包括 [30][31][32]:日本产业技术综合研究所Tatsuki Ohji博士首先报道稀土硅酸盐的抗水蒸气腐蚀能力优于传统的二元氧化物,提出稀土硅酸盐是SiC 基复合材料环境障涂层的优选材料;西班牙塞维利亚大学Ana Becerro教授发现稀土双硅酸盐多型相的热膨胀行为有明显差异,与原子尺度的键合特性相关;中国科学院金属研究所王京阳研究员尝试建立稀土硅酸盐的晶体结构、力学、热学和腐蚀性能的数据库,发现了塑性变形机制、极低晶格热导率、高温力学性能优异和抗水蒸气和CMAS腐蚀的性能特点;美国空军实验室Randall Hay博士发现了塑性变形能力并据此提出抗氧化弱结合界面相的应用前景;英国帝国理工学院Bill Lee教授报道了块体材料的低热导率和抗水蒸气腐蚀等性能。综合分析现有成果,目前国际上本领域仍处于对稀土硅酸盐材料体系的可控制备、力学、热学和高温腐蚀性能进行探索与评价,逐渐加深理解和发现新机制,但仍需要全面积累材料的可靠基础数据,才能指导环境障涂层体系的合理设计和优化选材料。

稀土硅酸盐材料体系具有丰富的化学组分和晶体结构多样性,热学、力学和抗腐蚀性能的变化非常显著,综合性能设计调控的灵活度高,合理选材意义重大。中科院金属研究所王京阳课题组研究发现 [33][34]不同稀土元素显著影响材料的性能,例如:1) 含有不同稀土元素或多型结构的稀土硅酸盐块体材料的高温水氧腐蚀增重相差5倍,耐CMAS腐蚀穿透深度相差10倍,且耐高温水蒸气和CMAS腐蚀性能随稀土元素种类的变化趋势接近相反规律,几乎无法实现协同优化提高涂层服役可靠性,这无疑给稀土硅酸盐主导的环境障涂层发展设置了极大障碍;2) 碳化硅基复合材料的防护涂层为实现热障/环境障功能一体化,通常采用热障涂层/环境障涂层/粘结层的复合结构设计,但由于热膨胀系数的差异明显,热循环产生的热应力可以高达700 MPa~800 MPa,极易导致涂层产生裂纹并剥落。稀土硅酸盐的热膨胀系数变化范围较宽,与晶体结构的关联性非常明显。王京阳课题组提出通过声子调控策略来优化设计稀土硅酸盐的热膨胀系数,以实现更优的热膨胀系数匹配性,提高涂层的长期服役可靠性为突破这个具有普适性的关键科学难题提供了可能的解决方案。

研究结果表明,目前对于EBC的研究还存在一系列问题:1) 如今,科学家们基本上采用多层结构来代替单层结构,以满足EBC组件的性能要求。然而,在使用条件下,仍然存在诸如化学相容性差、热膨胀系数不匹配、分层和过早失效等问题;2) EBC材料的选择主要取决于材料的性能,缺乏理论依据或准确的模型来判断某种材料是否可以用于制备EBC;3) 涂层制备工艺非常复杂,不同的材料可能需要不同的工艺参数,然而相关参考标准稀缺;4) 粘接层的最大耐受温度限制了所有含EBC组件的应用范围;5) CMAS易于与稀土硅酸盐反应,导致EBC的熔点降低并缩短使用寿命,这仍然是稀土硅酸盐EBC-CMC组分体系所面临的挑战;6) 对于稀土硅酸盐EBC体系,目前测试性能主要采用高温燃烧器测试、蒸汽循环炉、高温蒸汽喷射和高能同步加速器X射线技术。真正的航空发动机服役条件非常复杂,包括高温和高压、高转速、不同侵蚀性介质、高气体和液体流速等。然而,实验室中获得有关稀土硅酸盐EBC寿命受限的机制的数据主要基于一个或两个参数,而不是实际服役条件。7) 如果没有来自复杂涂层和构成涂层各层的纯化合物的精确比较数据,难以将化合物本身的作用与改变涂层微观结构的作用区分开来。显然,在不进行极其昂贵的发动机试验的情况下,分析稀土硅酸盐EBCS的失效机制仍然是一个难关。

鉴于稀土硅酸盐家族庞大,钪、钇和镧系元素都能形成RE2SiO5和RE2Si2O7化合物,而且具有非常丰富的多型结构:已报道的稀土单硅酸盐RE2SiO5通常有2种多型结构;稀土双硅酸盐RE2Si2O7有7种多型结构。RE2SiO5和RE2Si2O7在力学、热学和抗腐蚀性能上各具优势,特别需要通过合理选材和优化设计来满足实际应用的更高需求。稀土硅酸盐材料体系具有丰富的化学组分和晶体结构多样性,热学、力学和抗腐蚀性能的变化非常显著,综合性能设计调控的灵活度高,如能建立起成分-晶体结构-性能关系的清晰构效关系和可靠数据库,才能够指导面向更极端环境的高性能环境障涂层合理选材和高效优化。

分析指出EBC的未来发展趋势如下:与BSAS相比,Y,Yb和Lu等硅酸盐具有优异的耐高温、熔融盐和抗水蒸气腐蚀的能力,是最有希望为高推重比航空发动机热端组件提供环境保护的材料 [35]。

EBC涂层的制备方法很多,主要包括等离子喷涂法、电子束物理气相沉积法、化学气相沉积法、溶胶–凝胶法、浆料浸渍涂覆法以及反应烧结法等。目前应用较为普遍的EBC制备工艺是等离子喷涂和浆料浸渍涂覆法。其中, 等离子喷涂法应用最广。

等离子喷涂工艺其本质是利用等离子焰流来加热熔化喷涂粉末使之在基材表面形成涂层,已广泛应用于发动机燃烧室等热端构件的EBC制备中,目前该工艺已发展成熟并投入商业应用 [36][37][38]。美国航空航天局(NASA)率先采用等离子喷涂工艺在SiC基陶瓷及其复合材料热端构件上喷涂形成各种类型EBC涂层,如在SiCf/SiC叶片上采用等离子喷涂形成Si/Mullite + BSAS/Sc2SiO5涂层,如图5所示 [39]。

采用浆料浸渍工艺制备EBC涂层构件的具体工艺步骤包括:① 将基底材料浸入涂层材料制成的浆料中;② 缓慢地或者匀速地将基底材料从浆料中提拉出来,同时形成一层润湿的薄层;③ 干燥涂层,使涂层凝胶化并成型。其中决定涂层质量的重要参数有粉料的粒度(一般为亚微米级)、黏度、稳定性、剪切变稀。该工艺的主要特点是设备简单、操作方便、成本低廉,适用于复杂形状构件。缺点是涂层的结合强度较低,而浆料涂覆工艺周期长,致密性较差。Guofeng Chen等利用浆料浸渍在SiC基片上制备了

Figure 5. EBC coating of NASA [19]

图5. 美国航空航天局(NASA) EBC涂层 [19]

均匀的GdSiO4 + Mullite涂层。该浆料以GdSiO4 + Mullite粉料为原料,酒精为溶剂,PVB为粘结剂和分散剂,其中粘结剂和分散剂的含量分别控制在0.3% (质量分数)和3% (质量分数)左右 [40]。

美国橡树岭国家实验室采用等离子喷涂和浆料法等工艺制备了包括硅粘结层、莫来石(或莫来石 + BSAS)中间层和BSAS表面层三层结构的涂层。美国对BSAS体系的涂层在燃烧室瓦片进行静态燃气涡轮实验,实验条件为1200℃、燃气压力1 MPa,其中水蒸气压力为0.15 MPa,累计运行了13,937 h材料才失效 [41]。

制备EBC复合涂层需要结合其他工艺方法来解决单一工艺所存在的缺陷。例如,美国Honeywell公司采用电子束物理气相沉积(EB-PVD)技术在AS-800Si3Ni4叶片上制备了Ta2O5。日本S. Ueno等利用溅射浸渍法在Si3Ni4基体上制得致密的Lu2Si2O7涂层。另外,还采用氧化结合反应烧结法制得致密的Lu2Si2O7、Yb2Si2O7和ZrSiO4涂层。中南大学和北京航空材料研究院采用电子束物理气相沉积(EB-PVD)技术在Cf/SiC上制备Si黏结层,利用等离子喷涂技术喷涂3Al2O3·2SiO2 + BSAS中间层和Yb2SiO5面层。德国于利西涂层技术实验室、瑞士Oerlikon Metco公司先后开展了多种喷涂工艺获取稀土硅酸盐EBC涂层的工艺研究。结果表明,由于常规大气等离子喷涂工艺对基体材料的预热不足,很难实现500℃以上沉积温度的喷涂,喷涂后涂层多呈非晶组织或未熔化状态,而超低压等离子喷涂(LPPS)工艺与等离子气相沉积(PS-PVD)工艺可实现大功率喷枪在超低压隔氧环境下的预热与喷涂,既可防止基材氧化,又能够使基材预热温度达到900℃以上,喷涂态涂层为稳定的稀土硅酸盐晶态组织,并具有较高的致密度和均匀性,可实现可控厚度、晶型完整的多层结构稀土硅酸盐EBC涂层制备。如国内广州新材料研究院、北矿新材科技有限公司等采用超低压等离子喷涂(LPPS)技术、等离子气相沉积(PS-PVD)技术在SiCf/SiC基材上制备Si/Yb2SiO5/Yb2SiO7涂层,经试验测试,涂层具有良好的抗水氧环境燃气冲蚀性能 [42][43][44]。

另一方面,对EBC涂层材料进行环境性能考核,分析材料在服役环境下的性能演变规律和失效机理,评价材料的服役性能并对其进行寿命预测,对指导材料的设计制备和工程应用具有重要的意义。

美国国家航空航天局,在原有高压燃烧平台——模拟发动机工作环境平台的基础上,发展了气体流速为0.3~0.7马赫的燃烧环、激光加热水蒸气环等多台环境模拟性能设备(见图6),并装备了在位实时采集设备以测定在服役环境下EBC涂层的辐射导热系数等性能性能。美国能源部针对陶瓷燃气轮机的内、外衬里用EBC涂层进行了长达4900 h的考核,后期又进行了全尺寸试车,以检测氮化物、一氧化碳排放量

Figure 6. High-pressure combustion ring (left) and 0.3 - 0.7 Mach combustion ring (right)

图6. 高压燃烧环(左)与0.3~0.7马赫燃烧环(右)

是否达标。此外美国能源部还针对涂覆EBC涂层的SiCf/SiC衬里进行了寿命测试,发现其寿命超过15,000 h,证明EBC涂层在1300℃条件下能够长时间保护SiCf/SiC衬里不受腐蚀。通用电气公司利用高压燃烧环对其研制的衬里和覆环等发动机热端部件进行性能考核试验,收集得到了大量的数据,建立了相应的数据库,为重新设计衬里和覆环材料组元、降低应力并简化制造工艺提供了指导作用 [45][46]。除此之外,欧美国家还建立了其他环境性能测试平台,见表3。由此可见,针对发动机材料的设计与应用,国外单位已经发展了一套较为完备的航空发动机模拟环境性能考核设备并积累了大量较可靠的环境性能数据,为研究材料在航空发动机服役过程中的失效行为和机理并最终建立材料设计制备方法和应用规范打下了坚实的基础。

近年来,我国虽然在陶瓷基复合材料的制备工艺,尤其是CVI制备C/SiC陶瓷基复合材料方面取得了重大突破,但是陶瓷基复合材料整体基础研究与国际先进水平还有一定的差距,其主要原因就是缺乏完备的环境性能考核评价体系,导致基础研究数据的匮乏,使得对材料的改进和应用都缺乏充分的理论依据。为此,西北工业大学率先在国内展开了高性能复合材料在发动机环境下的性能研究,并基于相似理论建立起航空发动机环境模拟平台,以再现材料的环境行为及其控制性因素,确定材料环境性能演变规律和失效模式 [47][48][49]。通过强化环境因素水平可实现急速模拟,以短时试验模拟长时服役时材料的环境性能演变规律,获得大量有效数据,分析材料的演变规律和失效过程,同时降低试验成本。正是基于上述平台(见图7),栾新刚提出了3D C/SiC在航空发动机模拟环境中的损伤模式,揭示了在不同模拟环境中的损伤机理,并推导出寿命预测公式,预测结果与实验测得数据较为一致 [50]。但目前国内能够直接适用并可表征复杂热化学环境下性能和行为的方法手段还是较为匮乏。

3. EBC涂层面临的挑战

新一代高推重比航空发动机的发展,必然导致航空发动机中燃气温度的提高,相应造成高压涡轮热端部件表面温度的提高。高推重比航空发动机热端部件表面温度将达到1400℃以上,这远远超过了现有高温合金材料所能承受的温度范围。所以,长期使用温度最高达到1650℃的SiCf/SiC复合材料成为可以取代高温合金的最有潜力的热结构材料。

但在发动机工作环境下,高温、腐蚀介质、燃气冲刷以及复杂应力环境等多因素交互作用使得SiCf/SiC复合材料表面稳定性急剧恶化,又成为制约其应用于航空发动机热端部件的主要因素之一。环境障涂层(EBC)可以有效解决这一难题,于是EBC就成为SiCf/SiC复合材料应用于高推重比航空发动机热端部件的关键技术。

由于航空发动机的热物理化学和应力环境极为复杂,作用时间长,循环次数多,对材料性能影响复

Table 3. Environmental performance testing platforms established in Europe and America

表3. 欧美建立的其他环境性能测试平台

Figure 7. Equivalent environment simulation platforms for aero-engine and gas wind tunnel of Western Polytechnical University [27]

图7. 西工大航空发动机等效环境模拟平台和燃气风洞环境模拟平台 [27]

杂且缓慢,在SiCf/SiC复合材料表面施加可靠的EBC涂层的主要目的是抵抗水氧腐蚀和CMAS等融盐腐蚀等。

然而,对用于CMC材料的环境障涂层而言,国内的技术成熟度和制造成熟度还不够高,涂层材料和涂层制备工艺技术尚待探索研究和优化完善。为此,对于环境障涂层(EBC)而言,必须突破诸多急需解决的技术问题,如:1) 新型环境障涂层材料的成分结构设计;2) 新型环境障涂层材料的制备工艺研究;3) 新型环境障涂层材料的组织结构性能表征;4) 新型环境障涂层的制备和组织结构性能表征。

这里,如何体现出新型?本人认为所谓新型必须超越目前的EBC,或在涂层材料体系上有所超越,或在涂层结构上有所超越。无论如何,设计出多层多组分甚至多尺度结构的EBC涂层并通过选择适宜的涂层工艺得到具有良好致密度、结合强度和均匀性的高性能涂层,满足SiCf/SiC等高温构件对EBC涂层的迫切需求,都具有很大的挑战性。抓住机遇,迎接挑战,创新突破,弯道超车,是时代赋予我们中国科技工作者的使命!

文章引用

王 铀,孟君晟,刘赛月,宫 雪,贾 近,张振国,王 澜. 环境障涂层——挑战与机遇

Environmental Barrier Coatings—Challenges and Opportunities[J]. 国际航空航天科学, 2018, 06(03): 17-29. https://doi.org/10.12677/JAST.2018.63003

参考文献

- 1. 董志国, 王鸣, 李晓欣, 等. 航空发动机涡轮叶片材料的应用与发展[J]. 钢铁研究学报, 2011, 23(2): 455-457.

- 2. Donald, I.W. and Mcmillan, P.W. (1976) Ceramic-Matrix Composites. Journal of Materials Science, 11, 949-972. https://doi.org/10.1007/BF00542312

- 3. Curtin, W.A. (1991) Theory of Mechanical Properties of Ceramic-Matrix Composites. Journal of the American Ceramic Society, 74, 2837-2845. https://doi.org/10.1111/j.1151-2916.1991.tb06852.x

- 4. Zhu, D.M., Miller, R.A. and Fox, D.S. (2008) Thermal and Environmental Barrier Coating Development for Advanced Propulsion Engine Systems. NASA TM-2008-215040.

- 5. Ji, Y.P., Hwang, H.S., Kim, W.J., et al. (2002) Fabrication and Characterization of SiCf/SiC Composite by CVI Using the Whiskering Process. Journal of Nuclear Materials, 307, 1227-1231.

- 6. Liu, H. and Tian, H. (2012) Mechanical and Microwave Dielectric Properties of SiCf/SiC Composites with BN Interphase Prepared by Dip-Coating Process. Journal of the European Ceramic Society, 32, 2505-2512. https://doi.org/10.1016/j.jeurceramsoc.2012.02.009

- 7. Zou, S. (2003) Development of SiCf/SiC Continuous Fiber Reinforced Ceramic Matrix Composites. International Materials Reviews, 8, 61-64.

- 8. Wang, H., Zhou, X., Yu, J., et al. (2011) Microstructure, Mechanical Properties and Reaction Mechanism of KD-1 SiCf/SiC Composites Fabricated by Chemical Vapor Infiltration and Vapor Silicon Infiltration. Materials Science and Engineering: A, 528, 2441-2445. https://doi.org/10.1016/j.msea.2010.12.028

- 9. 胡燕萍. 美国正全力攻关下一代陶瓷基复合材料[J]. 国际航空, 2017(9): 43-45.

- 10. Opila, E.J. and Hann, R.E. (1997) Paralinear Oxidation of CVD SiC in Water Vapor. Journal of the American Ceramic Society, 80, 197-205. https://doi.org/10.1111/j.1151-2916.1997.tb02810.x

- 11. Ustundag, E. and Fischman, G. (2008) High Temperature Corrosion of Oxide-Coated SiC in Water Vapor Atmosphere. John Wiley & Sons Ltd., 363-370.

- 12. Dong, N., Luan, X. and Cheng, L. (2008) Corrosion of C/SiC Composite in Water Vapor and Na2SO4 Vapor: Science and Engineering of Composite Materials. Science and Engineering of Composite Materials, 15, 121-130. https://doi.org/10.1515/SECM.2008.15.2.121

- 13. Wellman, R., Whitman, G. and Nicholls, J.R. (2010) CMAS Corrosion of EB PVD TBCs: Identifying the Minimum Level to Initiate Damage. International Journal of Refractory Metals and Hard Materials, 28, 124-132. https://doi.org/10.1016/j.ijrmhm.2009.07.005

- 14. Zhu, D. (2015) Durability and CMAS Resistance of Advanced Environmental Barrier Coatings Systems for SiC/SiC Ceramic Matrix Composites. NASAGRC-E-DAA-TN20622.

- 15. Poerschke, D.L., Hass, D.D., Eustis, S., et al. (2015) Stability and CMAS Resistance of Ytterbium-Silicate/Hafnate EBCs/TBC for SiC Composites. Journal of the American Ceramic Society, 98, 278-286. https://doi.org/10.1111/jace.13262

- 16. Eaton, H.E. and Linsey, G.D. (2002) Accelerated Oxidation of SiC CMC’s by Water Vapor and Protection via Environmental Barrier Coating Approach. Journal of the European Ceramic Society, 22, 2741-2747. https://doi.org/10.1016/S0955-2219(02)00141-3

- 17. Lee, K.N., Fox, D.S., Eldridge, J.I., et al. (2003) Upper Temperature Limit of Environmental Barrier Coatings Based on Mullite and BSAS. Journal of the American Ceramic Society, 86, 1299-1306. https://doi.org/10.1111/j.1151-2916.2003.tb03466.x

- 18. Harder, B.J., Ramirez-Rico, J., Almer, J.D., et al. (2012) Chemical and Mechanical Consequences of Environmental Barrier Coating Exposure to Cal-cium-Magnesium-Aluminosilicate. Journal of the American Ceramic Society, 94, 178-185.

- 19. Latzel, S., Vaßen, R. and Stöver, D. (2005) New Environmental Barrier Coating System on Carbon-Fiber Reinforced Silicon Carbide Composites. Journal of Thermal Spray Technology, 14, 268-272. https://doi.org/10.1361/10599630523854

- 20. Shah, S.R. and Raj, R. (2010) Multilayer Design and Evaluation of a High Temperature Environmental Barrier Coating for Si-Based Ceramics. Journal of the American Ceramic Society, 90, 516-522. https://doi.org/10.1111/j.1551-2916.2006.01393.x

- 21. Bhatt, R.T., Choi, S.R., Cosgriff, L.M., et al. (2008) Impact Resistance of Environmental Barrier Coated SiC/SiC Composites. Materials Science and Engineering A, 476, 8-19. https://doi.org/10.1016/j.msea.2007.04.067

- 22. Ueno, S., Ohji, T. and Lin, H.T. (2007) Recession Behavior of a Silicon Nitride with Multi-Layered Environmental Barrier Coating System. Ceramic International, 33, 859-862. https://doi.org/10.1016/j.ceramint.2006.01.012

- 23. Xu, Y., Hu, X., Xu, F., et al. (2017) Rare Earth Silicate Environmental Barrier Coatings: Present Status and Prospective. Ceramic International, 43, 5847-5855. https://doi.org/10.1016/j.ceramint.2017.01.153

- 24. Emilien, D. and Gitzhofer, F. (2017) Thermal Cycling and High-Temperature Corrosion Tests of Rare Earth Silicate Environmental Barrier Coatings. Journal of Thermal Spray Technology, 26, 1823-1837.

- 25. Ogura, Y., Kondo, M. and Mormoto, T. (1995) Y2SiO5 as Oxidation Resistant Coating for C/C Composites. Proceedings of the 10th International Conference on Composite Materials, Whistler, 14-18 August 1995.

- 26. Webster, J.D., Westwood, M.E., Hayes, M.F.H., et al. (1998) Oxidation Protection Coatings for C/SiC Based on Yttrium Silicate. Journal of the European Ceramic Society, 18, 2345-2350. https://doi.org/10.1016/S0955-2219(98)00241-6

- 27. Huang, J.F., Zeng, X.R., Li, H.J., et al. (2004) SiC/Yttrium Silicate Multi-Layer Coating for Oxidation Protection of Carbon/Carbon Composites. Journal of Materials Science, 39, 7383-7385. https://doi.org/10.1023/B:JMSC.0000048756.96547.bf

- 28. Huang, J.F., Li, H.J., Zeng, X.R., et al. (2004) A New SiC/Yttrium Silicate/Glass Multi-Layer Oxidation Protective Coating for Carbon/Carbon Composites. Carbon, 42, 2356-2359. https://doi.org/10.1016/j.carbon.2004.05.005

- 29. Huang, J.F., Li, H.J., Zeng, X.R., et al. (2006) Yttrium Silicate Oxidation Protection Coating for SiC Coated Carbon/Carbon Composites. Ceramic International, 32, 417-421. https://doi.org/10.1016/j.ceramint.2005.03.018

- 30. Alberto, J.F.C., Alberto, E., Matthew, R.S., et al. (2012) Structural and Kinetic Study of Phase Transitions in LaYSi2O7. Journal of the European Ceramic Society, 32, 2477-2486. https://doi.org/10.1016/j.jeurceramsoc.2012.03.009

- 31. Randall, H. and Hermes, E.E. (1990) Sol-Gel Coatings on Continuous Ceramic Fibers. Ceramic Engineering Science and Processing, 11, 1526-1538. https://doi.org/10.1002/9780470313053.ch29

- 32. Ohji, T. (2004) Environmental Barrier Coating on Silicon Nitride Challenges and Critical Issues. Proceedings of the 28th International Conference on Advance Ceramics and Compo-sites.

- 33. Tian, Z.L., Zheng, L.Y., Wang, J.M., et al. (2016) Theoretical and Experimental Determination of the Major Thermo-Mechanical Properties of RE2SiO5 (RE = Tb, Dy, Ho, Er, Tm, Yb, Lu, and Y) for Environmental and Thermal Barrier Coating Applications. Journal of the European Ceramic Society, 36, 189-202. https://doi.org/10.1016/j.jeurceramsoc.2015.09.013

- 34. Wang, J.Y., Zhou, Y.C. and Lin, Z.J. (2007) Mechanical Properties and Atomistic Deformation Mechanism of Υ-Y2Si2O7 from First-Principles Investigations. Acta Materialia, 55, 6019-6026.

- 35. Lee, K.N., Fox, D.X. and Bansal, N.P. (2005) Rare Earth Silicate Environmental Barrier Coating for SiC/SiC Composites and Si3N4 Ceramics. Journal of the European Ceramic Society, 25, 1705-1715. https://doi.org/10.1016/j.jeurceramsoc.2004.12.013

- 36. Fauchais, P. (2004) Topical Review: Understanding Plasma Spraying. Journal of Physics D—Applied Physics, 37, 86-108. https://doi.org/10.1088/0022-3727/37/9/R02

- 37. Vardelle, M., Vardelle, A., Leger, A.C., et al. (1995) Influence of Particle Parameters at Impact on Splat Formation and Solidification in Plasma Spraying Processes. Journal of Thermal Spray Technology, 4, 50-58. https://doi.org/10.1007/BF02648528

- 38. Liang, B. and Ding, C. (2005) Thermal Shock Resistances of Nanostructured and Conventional Zirconia Coatings Deposited by Atmospheric Plasma Spraying. Surface Coating Technology, 197, 185-192. https://doi.org/10.1016/j.surfcoat.2004.08.225

- 39. Environmental Barrier Coatings (EBCs) for Ceramic Gas Turbine Components. National Technology Transfer Center, TOP3-00165. http://www.ideaconnection.com/technology-for-sale/mechanical-engineering-40.html

- 40. Chen, G., Lee, K.N. and Tewari, S.N. (2007) Slurry Development for the Deposition of a GdSiO4 + Mullite Environmental Barrier Coating on Silicon Carbide. Journal of Ceramic Processing Research, 8, 142-144.

- 41. 邱海鹏, 韩立军, 丁海英, 等. 超高温碳化硅基复合材料表面涂层的研究进展[J]. 功能材料, 2004, 35(1): 1735-1740.

- 42. 张小峰, 周克崧, 刘敏, 等. 等离子喷涂-物理气相沉积Si/莫来石/Yb2SiO5环境障涂层[J]. 无机材料学报, 2018, 33(3): 325-330.

- 43. Lee, K.N. (2014) Environmental Barrier Coatings (EBCs) for SiCf/SiC Ceramic Matrix Composites: Materials, Modeling, and Technology. John Wiley & Sons, Hoboken.

- 44. Zhang, X.F., Zhou, K.S. and Xu, W. (2015) In Situ Synthesis of α-Alumina Layer on Thermal Barrier Coating for Protection against CMAS (CaO-MgO-Al2O3-SiO2 ) Corrosion. Surface Coating Technology, 261, 54-59. https://doi.org/10.1016/j.surfcoat.2014.11.064

- 45. Price, J., Kimmel, J., Chen, X., et al. (2006) Advanced Materials for Mercury 50 Gas Turbine Combustion System. ASME TURBO EXPO, Power for Land, Sea & Air, Reno/Tahoe, 6-9 June 2005, 261-267.

- 46. More, K.L. and Tortorelli, P.F. (2002) Continuous Fiber Ceramic Composites (CFCCs) for Industrial Gas Turbines. http://infohouse.p2ric.org/ref/20/19276.pdf

- 47. Mei, H., Cheng, L.F., Luan, X.G., et al. (2006) Simulated Environment Testing System for Advanced Ceramic Matrix Composites. International Journal of Applied Ceramic Technology, 3, 252-257. https://doi.org/10.1111/j.1744-7402.2006.02077.x

- 48. Mei, H., Cheng, L. and Zhang, L. (2007) Modeling the Effects of Thermal and Mechanical Load Cycling on a C/SiC Composite in Oxygen/Argon Mixtures. Carbon, 45, 2195-2204. https://doi.org/10.1016/j.carbon.2007.06.051

- 49. Mei, H., Cheng, L. and Zhang, L. (2006) Behavior of Two-Dimensional C/SiC Composites Subjected to Thermal Cycling in Controlled Environments. Carbon, 44, 121-127. https://doi.org/10.1016/j.carbon.2005.07.003

- 50. 栾新刚. 3D C/SiC在复杂耦合环境中的损伤机理与寿命预测[D]: [博士学位论文]. 西安: 西北工业大学, 2007.

NOTES

*通讯作者。