Instrumentation and Equipments

Vol.

08

No.

02

(

2020

), Article ID:

35453

,

12

pages

10.12677/IaE.2020.82006

Fault Analysis and Treatment Measures of Methanol Hydrogen Production System

Yongzhao Guo, Yi Zhang, Jing Chen, Jian Cao, Yunqing Shi

Beijing Institute of Aerospace Testing Technology, Beijing

Received: Apr. 8th, 2020; accepted: Apr. 30th, 2020; published: May 7th, 2020

ABSTRACT

In this paper, the common faults in the production process of methanol hydrogen production system are analyzed, and the corresponding treatment measures are put forward.

Keywords:Methanol Hydrogen Production, Fault Analysis, Treatment Measures

甲醇制氢系统故障分析及其处理措施

郭永朝,张忆,陈静,曹建,时云卿

北京航天试验技术研究所,北京

收稿日期:2020年4月8日;录用日期:2020年4月30日;发布日期:2020年5月7日

摘 要

本文统计了甲醇制氢生产系统在生产过程中常见故障,对故障发生的原因进行了分析,并提出了对应处理措施。

关键词 :甲醇制氢,故障分析,处理措施

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着全球气候变暖,石油资源逐渐枯竭和能源价格不断上涨,人类环保意识的不断加强,作为无碳绿色新能源,零污染的氢气越来越受到重视 [1],而氢气的获取途径中,甲醇制氢由于具备投资成本低廉、原料来源丰富以及生产过程工艺流程简单等优势,获得广泛应用。

甲醇制氢生产设备运行过程,涉及导热油循环系统、甲醇蒸气转化系统、变压吸附(PSA: Pressure Swing Adsorption,以下简称PSA系统)系统等工艺过程,生产过程额中任何一个环节发生故障,则直接影响后续工艺过程的正常生产。

本文针对甲醇制氢生产过程的各个环节易发生的故障及其该故障导致的产品质量问题进行了分析,并提出了对应的纠正预防措施。

2. 故障分析

甲醇制氢系统为多个系统组成的成套化工生产装置,任何一个环节发生故障,均会导致产品氢气无法满足产量和质量的要求,通过故障分析和解决措施的梳理,整理了下述三个分系统:

1) 导热油循环系统

导热油加热循环系统,为甲醇制氢工艺过程的甲醇裂解转化工序提供稳定的热量来源。

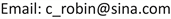

① 压力波动

故障现象:甲醇制氢生产过程中,导热油循环系统压力正常运行状态为小幅波动,如图1所示,当其数值出现大幅度不规律的波动,如图2所示,导热油泵的压力运行曲线异常,呈不规律振动,生产现场的油路、管道、压力表及控制趋势图均能反映导热油系统压力波动,此类波动影响甲醇裂解转化工段所使用温度的稳定性,波动频繁幅度较大会导致油温忽高忽低,影响甲醇制氢系统压力平稳,造成产品气量、质量的不稳定,同时缩短催化剂的使用寿命,甚至直接导致系统连锁停车的严重后果。

Figure 1. Normal pressure of heat transfer oil inlet

图1. 导热油入口压力正常状态

Figure 2. Abnormal fluctuation of inlet pressure of heat transfer oil

图2. 导热油入口压力异常波动

原因分析及解决措施:详细排查生产现场管道、压力容器、阀门等是否存在无漏点,导热油循环泵入口部位的过滤器是否存在堵塞情况。

排查循环导热油所经过的油气换热系统,包含汽化器、过热器、转化炉的管程是否存在漏点,容器内的气体通过漏点进入导热油循环回路,导致气体混入导热油循环回路,造成导热油循环系统的入口压力数值紊乱。可采用便携式可燃气体检测仪,对导热油循环系统高位膨胀槽放空管的气体成分进行检测,如该处存在H2报警情况,则可断定造成上述故障的原因,再逐个设备排查,对应设备是否存在内漏的情况。

② 点火失败

故障现象:无法完成自动点火流程,点火枪不着火

原因分析及解决措施:

A. 检查上位机软件运行是否正常,现场比对各个工位控制阀门是否可以正常操作开闭;

B. 检查控制柜的可编程逻辑控制器(Programmable Logic Controller,以下简称PLC)运行是否正常,有无报警连锁发生,相应的控制阀未复位的情况;

C. 检查现场甲烷泄露连锁是否复位;

D. 检查天然气供应压力是否正常;

E. 检查仪表电路是否有松动虚接的情况;

F. 检查风门控制阀是否正常打开关闭,风压是否正常;

G. 检查点火路的电磁阀工作是否正常,火花塞打火是否正常,火焰检测器是否正常。

H. 检查仪表气压力是否在正常范围。

③ 导热油泵异响

故障现象:导热油泵噪音大,存在异响、振动变大

原因分析:

A. 导热油油泵电机轴承存在磨损情况,导致噪音大;

B. 导热油油泵总成轴承存在磨损情况,造成噪音大异响;

C. 导热油油泵电机与泵头安装时不同轴,传动轴不匹配,容易造成异响发生;

D. 油泵电机联轴器梅花弹性垫磨损,或者橡胶件老化,运行时间长时,质量不佳的弹性橡胶垫产品(如图3所示),连接部位较细,容易发生断裂或者破损,影响传动平衡,造成异响;

Figure 3. Elastic rubber pad

图3. 弹性橡胶垫

A. 电机电路元器件是否正常。

④ 膨胀槽喷油

故障现象:加热过程中膨胀槽内的有机热载体导热油呈喷射状态喷出;

原因分析:导热油升温速度过快,导热油中的水分未能通过膨胀槽的放空管路进行释放脱除。

⑤ 有机热载体导热油锅炉风压骤降

原因分析:

A. 检查有机热载体导热油锅炉的进风口的风机是否处于正常工作状态;

B. 清理风机进风口滤网处的杂物,自然环境中的树叶、飞鸟等物体会堵塞进风口,导致风量突然减少,风压下降;

C. 检查风门机构是否正常工作。

⑥ 解吸气投入有机热载体锅炉时燃烧器熄火

原因分析:

A. 检查PSA系统工段的解吸气调节阀(如图4所示)是否正常,气动程控阀阀体内气缸运行不畅容易导致调节阀开闭异常,从而造成解吸气气量不稳;

B. 检查解吸气的气路上安装的过滤器是否被杂物堵塞(如图5所示),电磁阀零部件内O型圈、管路等部件容易堵塞;

Figure 4. Solenoid valves

图4. 电磁阀

Figure 5. Components of solenoid valves

图5. 电磁阀零部件

A. 检查进炉解吸气气路的电磁阀是否正常开启;

B. 检查压力开关是否正常;

C. 检查点火程序是否正常;

D. 投入解吸气时,应当逐步缓慢投气,不可直接采用大开度投气。

2) 甲醇蒸气裂解转化系统

甲醇蒸气裂解转化系统,是将甲醇和脱盐水按照一定配比混合之后,经过高温汽化成甲醇蒸汽,后在催化剂和一定温度、压力的作用下,转化为氢气和二氧化碳的化学反应过程,其反应方程式见表1。

Table 1. The chemical reaction equation of methanol hydrogen production

表1. 甲醇制氢化学反应方程式

生产过程中易发生的问题分述如下:

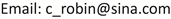

① 原料液流量不稳定

故障现象:原料液泵异响,原料液流量无法提升,且流量不稳定,如图6所示,流量趋势图观察,流量呈现明显波动趋势。

Figure 6. Catalyzer

图6. 流量趋势不稳定

原因分析:

A. 原料液泵的管道及阀门连接处漏液,造成流量下降;

B. 原料液泵电机主体结构、油液、开度调节装置等部件存在异常情况,单向阀磨损等,造成原料液流量不稳定。

解决措施:开车过程中可切换使用原料液备用泵,排查管道阀门有无漏点,检查存在故障的原料液泵的电机、主体传动机构、轴承和润滑油液位的情况,拆卸原料液泵电机对应的上下两套单向阀,观察该阀座和支架的磨损情况,及时补充润滑油,更换磨损的电机轴承、传动轴、单向阀阀座、阀球、限位阀芯、柱塞及其柱塞密封组件等,可排除流量不稳的故障。

② 故障现象:原料液浓度配比无法调节

原因分析:甲醇裂解转化的原料液为甲醇和脱盐水按照一定配比混合的溶液。原料液甲醇浓度的配比通过调节甲醇流量和循环液流量进行调节。原料液中甲醇的浓度应控制在30%~48%为最佳,出现无法调节的情况时,应及时检查

A. 甲醇流量调节阀是否存在卡顿现象;

B. 现场安装的流量计是否指示正常;

C. 上位机控制系统是否可正常操作开闭调节阀;

D. 原料液泵是否能够正常供应原料液;

E. 循环液管路的流量计、阀门是否正常工作。

解决措施:检查控制软件手动、自动设置调节阀是否正常,检查甲醇流量调节阀气源压力,清理电气转换器、调节阀阀杆存在的污垢,清除卡顿。

③ 汽化塔液位过高

故障现象:汽化塔液位显示超过上限

原因分析:

A. 汽化塔液位计上下截止阀未打开,造成液位指示与实际液面不符;

B. 磁翻板液位计内的浮子被杂质卡住,无法及时反馈液位信号;

C. 循环导热油温度过低,且进料量过大,造成汽化塔内液体不能及时汽化。

解决措施:

A. 检查上下截止阀的开闭状态,并确保对应的截止阀内没有发生杂质堵塞等状况;

B. 拆开液位计,检查浮子表面是否被杂质包覆,及时清理杂质;

C. 适当调整有机热载体锅炉燃烧气量开度,提高循环导热油的油温,提高原料液的汽化程度;

D. 适当调整原料液阀门开度,降低原料液的进料量。

④ 故障现象:开车过程中汽化塔出现异常振动

原因分析:汽化塔塔内压力不稳容易造成塔身产生异常振动。导致压力不稳的原因是由于汽化塔在开车过程中,汽化塔预热温度过高,进料量太大,汽化塔压力升压快,与后续系统产生较大压差,原料液进入汽化系统的瞬间被大量汽化,压力波动导致塔身振动。

解决措施:甲醇制氢系统开车过程中,汽化塔预热至220℃时,开启原料液进料,同时将汽化塔放空阀完全打开,当放空阀处产生蒸气后,逐步关小放空,保持塔内0.2 MPa~0.5 MPa的压力,气量稳定后再进入PSA系统工段开车,并保持0.2 MPa~0.5 MPa压力,直到甲醇裂解转化系统全部设备完成开车操作后,逐步关闭汽化塔放空阀,缓慢升压至1.26 MPa,随后进入自动控制系统。

⑤ 故障现象:汽化塔安全阀起跳

原因分析:

A. 汽化塔安全阀整定压力偏低,造成实际使用过程中安全阀频繁起跳;

B. 转化气调节阀故障,导致裂解转化系统憋压;

C. 导热油的温度骤然升高,造成汽化塔的温度升高过快,内部压力升高过快,导致安全阀起跳;

D. 后续PSA系统工段的系统运行故障,产生憋压,导致裂解转化系统超压起跳。

解决措施:

A. 重新整定安全阀压力,调整至适合于实际生产需要的数值;

B. 调整甲醇裂解转化炉调节阀,或者通过打开其中一部分调节阀旁通阀的方式,解决憋压问题;

C. 稳定控制油温,避免温度上下波动过于频繁及波动幅度过大;

D. 检查后续系统,PSA系统工段的各个阀门均为开启状态,无憋压。

⑥ 催化剂失效

甲醇裂解转化过程所采用的催化剂,有Cu系催化剂、Ni系催化剂和贵金属系催化剂,常用的催化剂类型为Cu系(如图7所示)催化剂 [2]。

催化剂使用过程中,应严格控制原料甲醇、脱盐水中氯、硫、磷等杂质含量。氯会导致催化剂中毒,所以应严格把控原料甲醇以及脱盐水的杂质含量;另外催化剂生产中严禁油温急升急降,温度急升急降会导致催化剂失活,缩短使用寿命,从而影响产气效益;正常停车必须给转化炉充氮保护催化剂。

Figure 7. Catalyzer

图7. 催化剂

⑦ 故障现象:循环液储罐的液位过高或过低

循环液储罐中的液体,是经过水洗塔过滤后的脱盐水与经过冷却器冷凝后液体的混合液,循环液储罐的液位过高或过低,主要原因分析如下:

A. 循环液泵的开度过大或过小,容易造成循环液储罐的液位过高或过低;

B. 循环液储罐的出口单向阀工作状态异常,造成液位无法控制;

C. 水洗塔液位调节阀的工作状态异常,导致液位无法调节;

D. 调节阀的无信号输入或输出,造成调节阀实际运行状态与设定状态不一致;

E. 仪表气异常,导致无法进行调节阀的调节;

F. 冬季时节,环境温度较低,需要检查循环液储罐的进出液口位置的管道是否因为结冰而堵塞。

解决措施:

A. 根据产量调整脱盐水泵的匹配开度;

B. 检查储罐出口单向阀是否故障卡住;

C. 检查水洗塔液位调节阀的前后阀门是否开关到位,检查调节阀零点有无漂移,排查阀杆、阀芯是否卡涩;

D. 检查信号输入是否正常;

E. 检查仪表气压力是否正常供应;

F. 查看伴热带是否正常,进出口管道有无冰堵。

⑧ 故障现象:冷却器循环水进口和出口压差大

原因分析:冷却器循环水列管结水垢,或部分堵塞

解决措施:清理水垢,疏通堵塞列管

⑨ 水洗塔液位显示异常

原因分析:

A. 水洗塔液位计的上阀门和下阀门未开启,造成液位计内无液体从而导致无法显示准确液位;

B. 液位计内浮子被杂物卡住,造成翻转异常,无法正常显示液位;

C. 水洗塔液位传感器气路有液体进入,液路有气体进入,导致液位传感器显示异常;

D. 调节阀存在故障,无法及时对控制信号进行操作反馈,造成液位显示异常。

解决措施:

A. 确认水洗塔的液位计上阀门和下阀门处于开启状态;

B. 打开液位计,检查浮子是否可以正常翻转;

C. 检查液位传感器的气路和液路,将气路中积存的液体排出,液路中积存的气体排出,确保传感器无堵塞物,运行正常;

D. 检查液位调节阀是否工作正常。

⑩氢气产量偏低

原因分析:

A. 原料液的进料量过低,造成可转化的原料甲醇蒸气过少,进而导致氢气产量偏低;

B. 导热油温度过低,无法满足甲醇蒸气裂解转化的温度需求,造成甲醇蒸气转化量较少;

C. 催化剂失活,转化效率下降,单位时间内可转化的甲醇蒸气量减少,造成单位时间内的氢气产量偏低;

D. 甲醇裂解转化炉的放空阀漏气或未关严,导致后端气体总量偏低;

E. 产品气放空阀漏气或未关严,导致后端气体总量偏低。

解决措施:

A. 提高原料液的进料量,提高甲醇蒸气的量,为裂解转化提供足够的甲醇蒸气;

B. 控制油温不能过低且温度稳定;

C. 更换催化剂;

D. 检查转化炉阀门有无漏气;

E. 检查产品气系统管道阀门是否存在漏气情况。

3) PSA系统

变压吸附工段,通过吸附剂在不同压力作用下,对不同气体吸附能力不同的原理,达到吸附所需气体的目的。

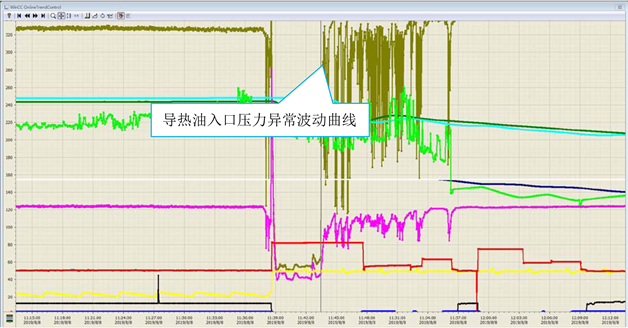

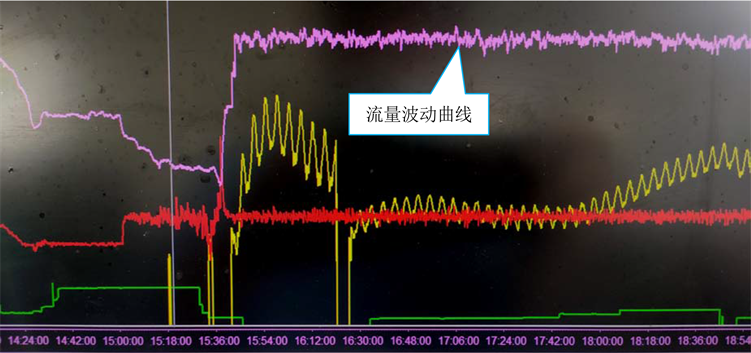

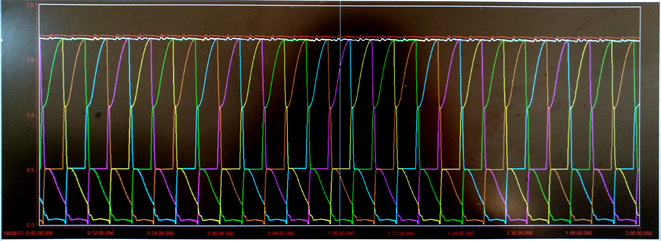

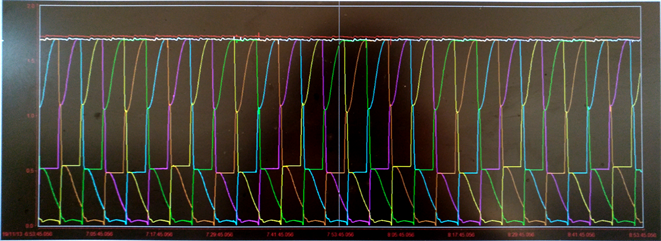

① 故障现象:PSA系统压力图紊乱。正常运行过程,PSA系统工段吸附压力曲线如图8所示,为平稳趋势一致的,当PSA系统工段吸附压力发生异常情况时,如图9所示,PSA系统工段吸附压力曲线紊乱。

原因分析:

A. 某个或者多个气动程控阀动作延迟;

B. 气动程控阀的阀座密封不严,造成串气;

C. PSA系统工段的控制程序发生故障;

D. 由于环境温度过低,逆放工序的管道内液体结冰,发生堵塞。

解决措施:

A. 通过程序手动控制和现场排查,确定延迟动作的气动程控阀,检查相应电磁阀是否存在故障,导致气动程控阀动作延迟甚至气动程控阀无响应动作,打开气动程控阀阀体,检查气缸是否串气,下阀缸体内是否存在杂质、粉末等异物,影响气动程控阀的正常动作;

B. 检查气动程控阀的阀座是否被杂质粉末影响,导致无法关闭到位,造成串气,清除影响气动程控阀正常动作的杂质或粉末等异物;

C. 检查PLC运行程序是否按照设计的步骤顺序进行;

D. 查看逆放、放空管道等有无冰堵等现象。

Figure 8. Normal curve of PSA system pressure

图8. 变压吸附系统压力正常曲线图

Figure 9. Abnormal curve of PSA system pressure

图9. 变压吸附系统压力异常曲线图

② CO%和CO2%含量超标。

主要原因:

A. 吸附时间过长,吸附时间过长导致吸附剂所吸附的杂质过载,CO和CO2穿透吸附剂,致使产品气超标;

B. 投料量加大的同时,未缩短吸附时间。吸附剂的吸附能力随工作年限下降后,投料量加大时,转化气中的CO和CO2含量变多,此前设定的吸附周期内无法吸附调整后相应增多的杂气,超过吸附剂的最大吸附加量,造成吸附剂超负荷,导致产品气CO%和CO2%含量超标;

C. 吸附压力过高或过低。吸附压力过高会加大均压的压差,使得吸附剂容易粉化,缩短吸附剂寿命;吸附压力过低影响吸附剂的吸附效率 [3]。

解决措施:

A. 适当调整吸附时间,观察对应产品气的CO%和CO2%含量;

B. 适当缩短吸附时间以匹配投料量,提高吸附塔的再生速度;

C. 针对生产工艺,确定适当的吸附压力,控制在1.5~2.0为佳。

③ 顺放开度过大或过小。顺放调节阀的开度过大或过小,直接影响吸附塔的冲洗时间和气体流量,对于吸附塔的各项步骤中的冲洗流程而言,冲洗的速度、气体流量以及冲洗时间是影像氢气纯度和回收率的主要因素。

解决措施:根据工艺流程确定顺放的最佳值,确保冲洗流程效果达到最佳。

3. 总结

针对设备运行状况,总结历史数据,统计了零部件运行更新时间表(详见表2)和零部件库存备份表(详见表3)。

Table 2. Parts operation update schedule

表2. 零部件运行更新时间表

Table 3. Spare parts inventory backup table

表3. 零部件库存备份表

4. 结论

通过生产过程中的不断分析与统计,总结出一套常见故障的排障方法和可靠实用的零备件更新时间表,为甲醇制氢生产顺利运行奠定技术基础。

文章引用

郭永朝,张 忆,陈 静,曹 建,时云卿. 甲醇制氢系统故障分析及其处理措施

Fault Analysis and Treatment Measures of Methanol Hydrogen Production System[J]. 仪器与设备, 2020, 08(02): 49-60. https://doi.org/10.12677/IaE.2020.82006

参考文献

- 1. 王周. 天然气制氢、甲醇制氢与水电解制氢的经济性对比探讨[J]. 天然气技术与经济, 2016, 10(6): 47-49.

- 2. 王东军, 明利鹏, 王桂芝, 徐艳, 马丽娜, 裴浩天, 李方伟. 国外甲醇制氢催化剂研究进展[J]. 天然气化工, 2011, 36(5): 73-76.

- 3. 梁力有, 代茂节. 变压吸附制氢工艺及其技术进展[J]. 乙烯工业, 2017, 29(4): 18-20.