Instrumentation and Equipments

Vol.

09

No.

03

(

2021

), Article ID:

44258

,

8

pages

10.12677/IaE.2021.93009

MOCVD工艺腔体PM后调机率的改善方法

朱亮

上海华力微电子有限公司,上海

收稿日期:2021年6月19日;录用日期:2021年7月22日;发布日期:2021年7月29日

摘要

MOCVD工艺用于生长接触窗中的TiN薄膜。MOCVD的成膜厚度和均一性因受温度和工艺气体分布影响较大,导致PM后调机率很高,影响机台的Uptime。通过对handoff的管控,实现Wafer温度偏低区域的温度提升;通过By Kits和By腔体的C0管控,实现Wafer实际成膜温度的有效控制;通过管控Shower Head 每圈孔洞直径均值的最大差值 < 30 μm,实现对工艺气体分布的有效管控;以上三种方法同时使用,MOCVD工艺腔体PM后的调机率由64%降低到32%,有效地提高了设备Uptime。

关键词

膜厚,均一性,调机率

Improvement Method of Adjustment Rate on MOCVD Process Chamber after PM

Liang Zhu

Shanghai Huali Microelectronics Corporation, Shanghai

Received: Jun. 19th, 2021; accepted: Jul. 22nd, 2021; published: Jul. 29th, 2021

ABSTRACT

The TiN thin films in contact windows are grown by MOCVD. The film thickness and uniformity of MOCVD are greatly influenced by temperature and process gas distribution, resulting in a high adjustment rate after PM, which affects the Uptime of the machine. Through the control of handoff, the temperature in the low temperature area of wafer can be increased; through C0 control of By Kits and By process chamber, effective control of wafer actual film forming temperature is realized; effective control of process gas distribution is realized by controlling the maximum difference of average pore diameter of each circle of Shower Head < 30 μm; when the above three methods are used at the same time, the adjustment rate of MOCVD chamber after PM is reduced from 64% to 32%, which effectively improves the Uptime of the equipment.

Keywords:Film Thickness, Uniformity, Adjustment Rate

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

接触窗(Contact window)是前后端工艺的连接通道(图1),受填孔能力的限制,接触窗中的TiN从0.18 μm开始采用金属有机物化学气相沉积MOCVD (Metal-Organic Chemical vapor Deposition)工艺 [1] [2]。MOCVD工艺由TDMAT (四次二甲基铵基钛)在一定的温度和压力下分解后先沉积TiN薄膜,再利用Plasma treatment,减低薄膜中的碳,氢杂质,最后得到低阻、致密的TiN薄膜。沉积和Plasma treatment是套循环步骤。为了将杂质去除的更加彻底,芯片制造中一般进行多次循环,每个循环沉积的薄膜厚度尽可能薄一些。

Figure 1. Chip structure diagram

图1. 芯片结构图

RC Delay会严重影响芯片的性能,为了控制RC值,MOCVD工艺对成膜均一性和厚度有严格的要求。MOCVD工艺对温度极其敏感,尤其是腔体Kits PM后,因为腔体Condition变化大,需要通过多次工艺参数调机,才能满足工艺的膜厚和均一性要求,严重影响了机台的Uptime。本文从MOCVD腔体气流方向和Kits PM过程中更换的部件出发,分析影响MOCVD工艺成膜厚度和均一性的可能因素,通过在PM过程中提前干预,降低Kits PM后的调机率,提高机台Uptime。未做任何干预的PM后的RS map (图2),靠近Pump port的上半圈RS值明显偏高,导致成膜均一性不符合工艺规格要求,需要通过调机来满足工艺要求。

Figure 2. RS Map

图2. 方块电阻分布图

2. 原因分析

MOCVD工艺时:Wafer坐落在腔体中心位置的Heater上,TDMAT经过LFM流量控制和Injector气化后,由Carrier gas带入工艺腔体顶部,再通过顶部Shower head均匀分散地流到工艺腔体里的Wafer上参与反应 [3]。因TiN成膜的速度和温度成正相关,为了保证成膜的均一性,Wafer的背面在沉积薄膜的步骤会通入Backside gas,使Wafer受热更加均匀,wafer的四周边缘底部会有Purge gas,防止Wafer bevel发生薄膜沉积。所有多余的反应气体途径左侧Pumping port,经过Rough Valve由Pump抽走(图3)。

Figure 3. MOCVD chamber structure diagram

图3. MOCVD腔体结构示意图

Heater的四周由Outer Shield,inner shield,Chamber Insert环绕,防止Chamber body发生薄膜沉积。Kits PM时,每次都需要更换用于分散气流的Shower head和用于保护Chamber body的Outer shield,inner shield及Chamber insert。

由MOCVD工艺的气流方向及Kits PM更换的部件可以推测 [4] [5]:

1) 靠近Pumping port 抽力大,气流运动快导致该区域Wafer温度偏低,造成上半圈成膜偏薄;

2) 用于保护Chamber body的Kits,其表面的Condition会影响腔体内部的热环境,对成膜的厚度影响较大;

3) 用于分散工艺反应气体的Shower head的孔径大小可以直接影响每个区域参与反应的气体量,对成膜均一性有密切的相关性。

3. 验证实验

3.1. 实验方案

针对上述的三个推测,设计3个对应的实验改善方案:

方案1:将腔体的handoff中心值−80 Step,提升靠近Pumping port区域Wafer的实际温度。Wafer坐落在Heater上作业时,为了防止wafer bevel沉积薄膜,会在wafer Edge位置流Purge gas。Wafer上接触到Edge Purge gas的区域Wafer温度相对较低。实验中通过将Robot的handoff Extension方向减少80 step,将Wafer整体远离Pumping port 0.5 mm左右,使原本靠近Pumping Port端的Wafer被Edge purge gas影响到的区域变小,提升wafer的温度。

方案2:根据每套Kits在每个腔体最近一次测机合格的C0为标准值,在PM过程中进行预调。C0是Heater温度的Offset补偿值,每套Recycle Kits的Condition都会有一定的差异,安装到腔体后,Kits的吸热量会有一定的差异,最终造成Wafer上的温度出现一定的偏差。通过调整C0来调节MOCVD工艺腔体内Heater的实际温度,从而调整Wafer的工艺温度。

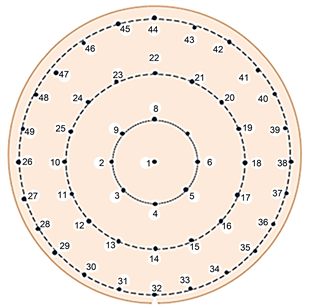

方案3:对Shower head孔洞直径进行管控,确保工艺时工艺气体均匀分散到Wafer表面。成膜均一性由Monitor Wafer量测49个点RS值计算得到,量测点坐标以环型分部(图4)。实验中通过将Shower head上被采样用于量测的孔洞位置也设置为环形分部,管控Shower head上5圈管控孔洞直径均值的差值最大值 < 30 μm,以保证工艺气体尽可能的分布均匀。

Figure 4. Section diagram of RS measurement points

图4. RS量测点分部图

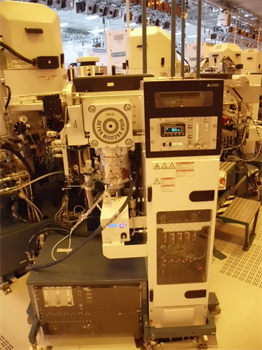

3.2. 实验设备

3个验证实验全部在上海华力微电子有限公司FAB内的AMILBA01和AMILBA02两台量产机台上的4个TxZ腔体上进行开展(图5)。

Figure 5. Appearance picture of TxZ chamber

图5. TxZ腔体外观图

3.3. 实验结果与分析

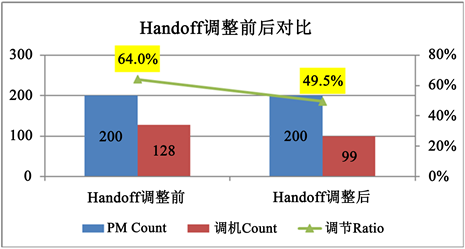

实验1:依据4个腔体的中心值Handoff,Extension 方向分别减少80 Step作为实验设定值(表1),观察200个PM,统计整体的调机率。

Table 1. Chamber handoff value setting

表1. 腔体handoff值设定

实现结果显示,200个PM中需要通过调机的个数由原先的128个降低到99个。通过Wafer handoff的预调,Kits PM后的调机率由handoff预调前的64%降低到49.5% (图6)。

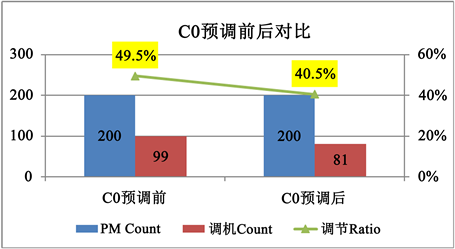

实验2:记录每套Kits在4个腔体测机合格的C0值(记录表格式见表2),在下次该Kits安装到对应腔体时,依据上一次记录的值作为标准值,在PM过程中进行预调,依据此方式观察200个PM,统计整体的调机率。

实验结果显示,200个PM中需要通过调机的个数由原先的99个进一步降低到81个。通过预调C0,Kits PM后的调机率由49.5%进一步降低到40.5% (图7)。

Figure 6. The adjustment rate after presetting of Handoff

图6. 预调Handoff后的调机率

Table 2. C0 record sheet

表2. C0记录表

Figure 7. The adjustment rate after presetting of C0

图7. 预调C0后的调机率

实验3:管控Shower head上5圈管控孔洞直径均值的差值最大值 < 30 μm (管控表格式见表3),依据此方式观察200个PM,统计整体的调机率。

实验结果显示,200个PM中需要通过调机的个数由原先的81个进一步降低到64个。通过对Shower head孔洞直径的管控,Kits PM后调机率由40.5%进一步降低32% (图8)。

Table 3. C0 record sheet

表3. C0记录表

Figure 8. The adjustment rate after the control of the aperture size of Shower Head

图8. 管控Shower Head孔径尺寸后的调机率

4. 结论

综上所述,MOCVD的成膜厚度和成膜均一性因受温度和工艺气体分布影响较大,导致PM后调机率很高,对机台的Uptime影响较大。通过对handoff的管控,实现Wafer温度偏低区域的温度提升;通过By Kits和By腔体的C0管控,实现Wafer实际成膜温度的有效控制;通过管控Shower head每圈孔径直径均值的最大差值 < 30 μm,实现对工艺气体分布的有效管控;以上三种方法同时使用,MOCVD工艺腔体PM后的调机率由64%降低到了32%,有效地提高了设备Uptime。

致谢

MOCVD工艺腔体是接触窗成膜工艺设备的瓶颈腔体,通过降低MOCVD工艺腔体PM后的调机率,可有效提升设备的Uptime。感谢设备工程师张啸,黄磊在问题讨论和实验设计阶段的合理建议,感谢工艺工程师蔡俊晟帮忙提供RS Monitor Wafer量测坐标数据,感谢制造部同事帮忙安排机台时间用于开展实验数据的收集。

文章引用

朱 亮. MOCVD工艺腔体PM后调机率的改善方法

Improvement Method of Adjustment Rate on MOCVD Process Chamber after PM[J]. 仪器与设备, 2021, 09(03): 55-62. https://doi.org/10.12677/IaE.2021.93009

参考文献

- 1. 张汝京. 纳米集成电路制造工艺[M]. 北京: 清华大学出版社, 2014.

- 2. 许坚强. MOCVD设备与现代MOCVD技术研究[J]. 山东工业技术, 2018(22): 119, 127.

- 3. 郑刚. MOCVD TiN阻挡层薄膜工艺性能研究[D]: [硕士学位论文]. 上海: 上海交通大学, 2008.

- 4. 赵丽丽. 高温大尺寸MOCVD反应室热场的数值分析与优化[D]: [硕士学位论文]. 济南: 济南大学, 2019.

- 5. 徐龙权, 方颂, 唐子涵, 刘新卫. MOCVD反应室温度均匀性的研究[J]. 发光学报, 2017, 38(2): 220-225.