Studies in Synthetic Chemistry

Vol.04 No.01(2016), Article ID:18547,9

pages

10.12677/SSC.2016.41001

Study on the Technology of Improving the Quality of Alpha Methyl Styrene

Mingdong An1, Jiangang Sun2, Huiquan Zhang1, Ruixian Yang3

1PetroChina Jilin Petrochemical Co. Dyestuff Factory, Jilin Jilin

2PetroChina Jilin Petrochemical Co. Research Institute, Jilin Jilin

3PetroChina Jilin Petrochemical Information Network Co., Jilin Jilin

Received: Aug. 22nd, 2016; accepted: Sep. 13th, 2016; published: Sep. 16th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

A set of alpha methyl styrene recovery unit is designed in the phenol acetone plant of Jilin Petrochemical Co. In 2001, the transformation of the original rectification tower for the use of the old, and unreasonable process design resulted in that the production of alpha methyl styrene products had quality problem, such as purity is low, color is yellow and so on, which had serious impact on the alpha methyl styrene as product sales. In this project, based on a process simulation research and laboratory research, we redesign the process and put forward the reform plan. Under the premise of keeping the main equipment unchanged, using the way of light off tower and finished tower being added with the sidestreams, the alpha methyl styrene production quality issue is successfully solved.

Keywords:α-Methyl Styrene, Quality Problem Solving, De-Heavy Fractionator, Phenol, Acetone

α-甲基苯乙烯质量攻关技术研究

安明东1,孙建刚2,张会泉1,杨瑞先3

1中国石油吉林石化公司染料厂,吉林 吉林

2中国石油吉林石化公司研究院,吉林 吉林

3中国石油吉林石化公司信息网络公司,吉林 吉林

收稿日期:2016年8月22日;录用日期:2016年9月13日;发布日期:2016年9月16日

摘 要

吉林石化公司苯酚丙酮装置中设计有一套α-甲基苯乙烯回收单元,由于2001改造时对原有精馏塔进行利旧使用,且工艺流程设计不合理导致生产的α-甲基苯乙烯产品存在纯度低、颜色发黄等质量问题,严重影响了α-甲基苯乙烯作为产品销售。本项目在流程模拟研究和实验室研究的基础上,重新设计了工艺流程,提出改造方案,在保持主体设备不动的前提下,采用脱轻塔和成品塔均增设侧线采出的方式,成功地解决了α-甲基苯乙烯产品质量问题。

关键词 :α-甲基苯乙烯,质量攻关,脱重塔,苯酚,丙酮

1. α-甲基苯乙烯概况及市场需求

1.1. 国外α-甲基苯乙烯产品技术现状及发展趋势

国外苯酚生产工艺主要有:异丙苯法、甲苯–苯甲酸法和苯直接氧化法三种,其中异丙苯法生产工艺约占92%。最早的苯酚化学合成工艺是磺化法,此后相继出现了氯苯法、环己烷法、甲苯氧化法和异丙苯法等合成工艺,其中异丙苯法最具有竞争力。

目前许多国家在继续完善异丙苯法的同时,正致力于实现苯酚、丙酮与其下游产品一体化的生产模式。在未来几年,我国苯酚产能将增加近60万吨/年,预计到2017年我国苯酚总产能将超过185.75万吨/年 [1] 。

2014年,我国进口苯酚量为21.7万吨,主要来源于日本、泰国、中国台湾,其他有西班牙、韩国和新加坡 [2] 。随着国内上马的几套新装置的陆续开工,未来几年,国内苯酚进口将趋于平衡。

α-甲基苯乙烯是一种重要的化工产品,广泛应用于化工、制药、有机合成、香料合成和高分子合成等许多化工领域,具有很高的经济价值。目前实现工业化的生产方法主要为异丙苯副产法,其中α-甲基苯乙烯作为生产苯酚与丙酮时的副产物产生 [3] [4] 。

1.2. 国内AMS (α-甲基苯乙烯)产品技术现状及发展趋势

1.2.1. 加氢还原

加氢还原是目前我国AMS消耗的主要途径之一,规模较大的苯酚/丙酮装置都配有AMS回收单元、精制单元和加氢单元。AMS加氢后生产异丙苯,同时还生成一部分副产物异丙基环己烷。加氢催化剂多为进口的钯系固体催化剂,每吨单价均在百万元以上,价格十分昂贵。并且由于氢气比重最轻、无色无味,爆炸极限为4.0%~75.6%,泄漏后极易发生闪爆,在实际生产操作过程中存在较大的风险。加氢还原本质上是主反应的延伸。

1.2.2. 产品外销

将精制提纯后的精AMS作为产品销售也是目前国内AMS消耗的主要途径。

1.2.3. 合成AMS二聚物

AMS线性二聚体有两种,即2,4-二苯基-4-甲基-1-戊烯和2,4-二苯基-4-甲基-2-戊烯,AMS线性二聚体在高分子合成及加工、润滑油改性、颜料和涂料的制造等方面有着广泛的应用。

2. α-甲基苯乙烯精制系统质量攻关实施过程

2.1. 工艺流程的确定

2.1.1. 原工艺流程

通过流程模拟研究初步确定了工艺流程。

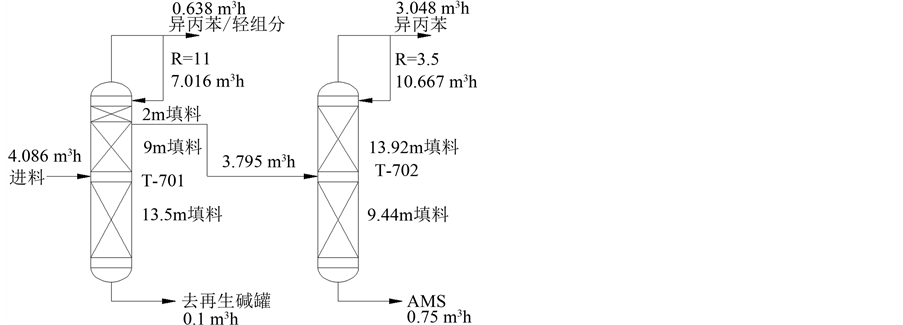

原工艺流程见下图1。该流程在实际操作过程中T-701塔塔顶全回流7.016 m3/h操作,塔顶采出轻组分0.638 m3/h (回流比11);进料为4.086 m3/h,由该塔塔釜脱除重组分0.1 m3/h,侧线抽出不含重组分的物料3.795 m3/h进入T-702塔。含有一定量ɑ-甲基苯乙烯的物料从T-702塔塔顶采出异丙苯3.048 m3/h,塔顶回流为10.667 m3/h (回流比3.5);由T-702塔釜采出α-甲基苯乙烯产品0.75 m3/h,该物料进行加氢使α-甲基苯乙烯转化为异丙苯。

2.1.2. 改造工艺流程

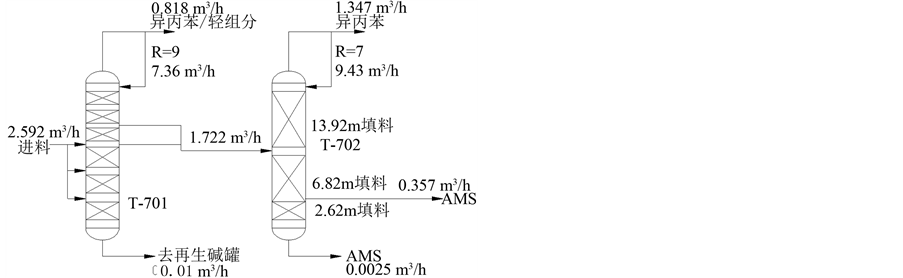

α-甲基苯乙烯的分离最好采用先脱轻,再脱重的顺序流程,由脱轻塔塔顶得到异丙苯等轻组分,脱重塔塔顶得到α-甲基苯乙烯产品。但通过模拟研究发现,采用顺序流程脱轻塔塔径为1700 mm,脱重塔塔径为600 mm,而目前装置T-701塔塔径为1200 mm,T-702塔塔径为1400 mm,均不能满足要求。本着装置改动尽可能小的原则,充分利用现有设备,通过流程模拟研究初步确定采用以下流程分离α-甲基苯乙烯。改造流程图见图2。

Figure 1. Original process flow diagram

图1. 原工艺流程简图

Figure 2. Process flow diagram after transformation

图2. 改造工艺流程简图

由T-701塔顶采出约1/3的物料(异丙苯) 0.818 m3/h,塔釜间歇排放0.01 m3/h,由塔侧线采出约2/3的物料1.722 m3/h,作为T-702的进料,塔顶回流7.36 m3/h (回流比9)。由T-702下段开一侧线抽出口,采出α-甲基苯乙烯产品0.357 m3/h;塔顶采出异丙苯1.347 m3/h,塔顶回流9.43 m3/h (回流比7),T-702塔塔釜物料间歇排放0.0025 m3/h,以提高α-甲基苯乙烯收率。按年产量2000吨计算,塔径计算结果为:T-701塔径为1019 mm,T-702塔径为1127 mm,现有装置均能满足要求。

2.2.实验部分

2.2.1. 试验原料

本项目试验原料为染料厂生产的碱洗后α-甲基苯乙烯混合物料,其组成见表1。

2.2.2. 主要设备

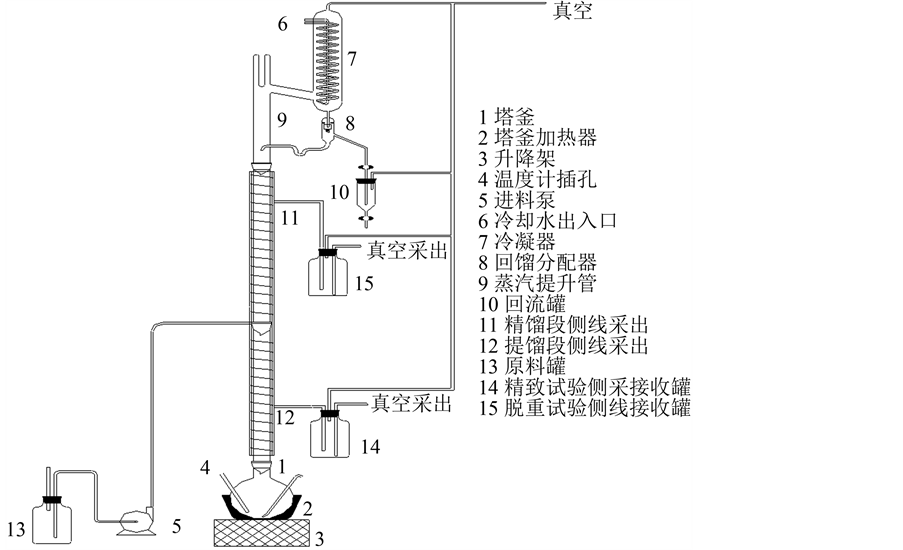

1) 小试研究设备

小试研究是在塔釜容积为1 L,塔径为25 mm,内装不锈钢三角填料的玻璃塔中进行的;回流采用电磁式分配器,通过时间程序控制器来控制;各测温点采用精度为0.1℃的精密温度计测量温度;真空度采用0.4级标准真空表测定;大气压通过盒式气压计测定;塔釜加热及塔体保温均采用电加热,通过智能仪表调节加热量,控制加热温度。试验装置简图见图3。

2) 工业化调优试验设备

工业化调优试验装置为染料厂苯酚丙酮装置700#单元中T702塔,该塔塔径为1400 mm,内装500 Y丝网波纹填料,填料总高度为23.36 m,共分为6段。整个装置采用DCS控制。

2.3. 试验过程

根据已确定的工艺流程和目前生产装置填料高度,在流程模拟研究基础上,进行了不同侧线采出位

Figure 3. Experimental equipment diagram on experimental study

图3. 小试研究试验装置简图

Table 1. Composition of raw materials for distillation test

表1. 精馏试验原料组成

置脱重试验和产品精制试验,以验证模拟结果的可靠性。整个小试试验均为连续操作,每隔2小时取样分析,并根据分析结果调至控制参数,直至获得长时间连续稳定数据为止。

生产装置调优试验过程

为确定目前生产塔内构件是否能够满足生产要求,针对T-702塔进行了调优试验,其过程为:改变塔内回流量,取样分析塔顶和塔釜组成,看其分离效果是否得到提高,然后根据生产装置的运行数据,再进行流程模拟计算,看其吻合情况,达到流程模拟和实际运行相互验证的目的,进一步降低实施风险。

2.4. 试验结果及讨论

2.4.1. 小试试验结果及讨论

1) 脱色试验

a) 碱洗脱色试验

碱洗脱色试验结果见表2。

b) 精馏脱色试验

由试验结果可知:通过碱洗无法将产品颜色脱除,说明α-甲基苯乙烯颜色发黄不是由于反应过程中引入酸性物质引起的。而通过精馏脱色,塔顶产品色号为降为10号,因此可以确定产品色泽问题是由于原工艺中T-702塔釜出料,导致α-甲基苯乙烯在塔釜受热过程中产生聚合物等重组分引起的。因此可以确定,采用精馏工艺可以解决产品颜色问题。

2) 脱重试验

分别进行了两次不同塔板数和不同侧线抽出位置的脱重试验,塔板数为64块,侧线抽出位置为17块的试验结果见表5和表6。塔板数为76块,侧线抽出位置为29块的试验结果见表7和表8。

由试验结果可知:脱重试验结果符合控制指标,与模拟结果基本吻合,验证了模拟模型的可靠性,可以用于指导工业装置的改造。侧线位置下移后,塔顶α-甲基苯乙烯含量由1900 ppm降至780 ppm,说明侧线位置越往下越有利于控制塔顶α-甲基苯乙烯含量。

3) 精制试验

精制试验工艺参数见表9;精制塔试验结果与模拟结果对比见表10;产品色号控制指标与分析结果对比见表11。试验所得产品与ASTM (D6367-12)标准的对照见表12。

Table 2. pH value and color number change before and after alkali cleaning

表2. 碱洗前后PH值及色号变化

Table 3. Process parameters of decolorization tower

表3. 脱色塔工艺参数表

Table 4. Comparison of the top components and raw materials for the decolorization tower (-- that is not detected)

表4. 脱色塔顶组分与原料对比(--表示未检出)

Table 5. Plate number 64, side draw position 17 blocks off heavy test parameters

表5. 塔板数为64块,侧线抽出位置为17块脱重试验工艺参数

Table 6. Plate number 64, side draw position 17 blocks off heavy test results

表6. 塔板数为64块,侧线抽出位置为17块脱重试验结果

Table 7. Plate number 76, side draw position 29 blocks off heavy test parameters

表7. 塔板数为76块,侧线抽出位置为29块脱重试验工艺参数

Table 8. Plate number 76, side draw position 29 blocks off heavy test results (-- that is not detected)

表8. 塔板数为76块,侧线抽出位置为29块脱重试验结果(--表示未检出)

Table 9. Refining tower process parameters

表9. 精制塔工艺参数

Table 10. Comparison between experimental results and simulation results of refining tower (-- that is not detected)

表10. 精制塔试验结果与模拟结果对比(--表示未检出)

Table 11. Control indexes and analysis results of product color number

表11. 产品色号控制指标与分析结果

由试验结果可知:精制试验结果与模拟结果基本吻合,模拟模型可以用于指导工业装置的改造。精制塔测线采出的α-甲基苯乙烯产品符合ASTM (D6367-12)质量要求,说明采用的工艺路线能够得到合格的AMS产品。

2.4.2. 工业化装置调优试验结果及讨论

由试验结果可知:通过增大T-702塔内回流量,可使塔釜α-甲基苯乙烯纯度达到99.8%以上,说明目前生产装置通过调整操作条件能够得到纯度合格的α-甲基苯乙烯产品,只是由于产品有塔釜采出,色泽过深。但从实际操作看,要想同时达到塔顶α-甲基苯乙烯含量小于0.03%的要求,仍有一定难度。

Table 12. Contrast of test products and ASTM (D6367-12) standard [5]

表12. 试验所得产品与ASTM (D6367-12)标准对比 [5]

Table 13. Tuning test results and simulation results, reflux ratio: 4

表13. 调优试验结果与模拟结果,回流比:4

Table 14. Tuning test results and simulation results, reflux ratio: 4.03

表14. 调优试验结果与模拟结果,回流比:4.03

3. 结论

1) 根据确定的工艺流程完成了α-甲基苯乙烯脱重和精制小试研究,实验室所得α-甲基苯乙烯产品质量符合ASTM(6367-12)标准,试验结果与流程模拟结果相符,验证了所确定工艺流程的可行性,为生产装置的改造提供了可靠依据;

2) 确定了α-甲基苯乙烯产品颜色过深的原因,制定了脱色方案,解决了产品色泽问题;

3) 根据实验室研究结果和流程模拟结果,对目前生产装置的T-702塔进行了调优试验,调优后获得的α-甲基苯乙烯产品纯度可以达到99.8%以上,证明了塔内构件能够满足生产合格产品的条件;

4) 试验室研究结果和生产装置的调优结果均与流程模拟结果基本吻合,说明流程模拟模型可靠,可以用于指导生产装置的改造。

文章引用

安明东,孙建刚,张会泉,杨瑞先. α-甲基苯乙烯质量攻关技术研究

Study on the Technology of Improving the Quality of Alpha Methyl Styrene[J]. 合成化学研究, 2016, 04(01): 1-9. http://dx.doi.org/10.12677/SSC.2016.41001

参考文献 (References)

- 1. 三井化学与中石化在漕泾合建苯酚和EPT [EB]. 中国化工在线, 2009-11-17.

- 2. 刘海军, 逯春平, 华阳, 等. 国内外苯酚生产及市场情况分析[J]. 弹性体, 2010, 20(6): 68-72.

- 3. 许红柳. α-甲基苯乙烯二聚反应催化剂的研究进展. 黑龙江八一农垦大学学报, 2006, 18(2): 92-95.

- 4. 梅来宝, 周卓华. α-甲基苯乙烯的利用. 辽宁化工, 1994(05): 18-20.

- 5. ASTM International. Standard Specification for AMS (α-Methylstyrence) [S]. D6367-12.2008.