Metallurgical Engineering

Vol.

07

No.

02

(

2020

), Article ID:

36279

,

7

pages

10.12677/MEng.2020.72017

Theoretical Research and Engineering Application of Repairing Key Parts of Ships and Naval Vessels by Laser Cladding Technology

Bin Tang1, Yiming Deng2, Jianli Song3, Qilin Deng4

1Wujing Thermal Power Plant of Shanghai Electric Power Co., Ltd., Shanghai

2School of Mechanical and Automotive Engineering, Shanghai University of Engineering and Technology, Shanghai

3School of Instrument Science and Opto Electronics Engineering, Beijing Information Science and Technology University, Beijing

4School of Mechanical and Power Engineering, Shanghai Jiao Tong University, Shanghai

Received: Jun. 8th, 2020; accepted: Jun. 21st, 2020; published: Jun. 28th, 2020

ABSTRACT

A large number of parts in ships and naval vessels need to be repaired due to corrosion and wear. Compared with traditional repair technology, laser cladding repair technology has many outstanding advantages. In this paper, the microstructure of laser cladding single layer, multilayer and gradient materials is analyzed and studied. The laser cladding is compared with the arc surfacing and plasma arc surfacing. Laser cladding technology has obvious advantages in many aspects, such as repairing the appearance of the workpiece, the bonding zone between the overlay and the substrate, the size of the heat affected zone of the substrate, and the dilution of the overlay by the substrate. On the basis of theoretical research, laser cladding technology is successfully applied to the repair key parts of ships and naval vessels.

Keywords:Laser Cladding Repairing, Ships and Naval Vessels, Key Parts

激光熔覆技术在船舶和舰艇关键零件修复中的理论研究和工程应用

唐彬1,邓一鸣2,宋建丽3,邓琦林4

1上海电力股份有限公司吴泾热电厂,上海

2上海工程技术大学机械与汽车工程学院,上海

3北京信息科技大学光电学院,北京

4上海交通大学机械与动力工程学院,上海

收稿日期:2020年6月8日;录用日期:2020年6月21日;发布日期:2020年6月28日

摘 要

由于长年工作于河流和海洋环境,船舶和舰艇中大量的零件会腐蚀和磨损,特别是腐蚀,需要进行修复。激光熔覆修复技术相对传统的修复技术,具有许多突出的优点。本文分析和研究了激光熔覆单层、多层和梯度材料时的金相组织结构。对比研究了激光熔覆层与热喷焊层的金相组织,激光熔覆层组织致密,晶粒细小,具有明显的优势。在理论研究的基础上,将激光熔覆技术应用于船舶关键零件转舵叉的修复中,并取得成功。

关键词 :激光熔覆修复,船舶和舰艇,关键零件

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

由于长年工作于河流和海洋环境,船舶和舰艇中大量的零件会腐蚀和磨损,特别是腐蚀,需要进行修复,如图1所示。

传统的修复技术主要有电镀、热喷涂、电弧堆焊、等离子弧堆焊等等 [1] [2] [3] [4]。电镀技术能够修复零件的厚度有限,且由于电镀废液的处理非常困难而饱受诟病,在很多大城市,电镀修复技术被列为淘汰技术。热喷涂技术由于涂层与基体的结合属机械结合,结合力差,涂层容易脱落,其应用也受到很大的限制。电弧堆焊和等离子弧堆焊,由于热输入大,零件变形严重,容易造成修复的零件因尺寸超差而报废。所以迫切需要研究和开发新的零件修复技术,这不仅对民用船舶行业具有重要的意义,对我国的舰艇等国防工业也具有非常重要的意义 [5] [6] [7] [8]。激光熔覆技术是近年来迅速发展的一项新的修复技术,具有非常独特的优点,本文研究激光熔覆技术在船舶和舰艇关键零件修复中的理论和工程应用问题。

(a) 舰艇中的辅推电机轴

(a) 舰艇中的辅推电机轴

(b) 舰艇中的舵杆

(b) 舰艇中的舵杆

(c) 舰艇中的转舵叉(左)

(c) 舰艇中的转舵叉(左)

锚链轴(中)

锚链轴(中)

青铜轴承球胆(右)

青铜轴承球胆(右)

Figure 1. Ships and naval vessels parts to be repaired

图1. 待修复的船舶和舰艇零件

2. 激光熔覆修复技术的工作原理和主要特点

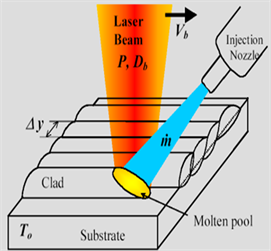

激光熔覆修复技术的工作原理如图2所示。首先去除零件表面的腐蚀层,通过在受损零件表面添加新的合金粉末,利用高能密度的激光束使合金粉末与零件基体熔合在一起,在零件表面形成呈冶金结合的熔覆层。激光熔覆时的送粉有两种方式,一是同轴送粉,即粉末的输送方向和激光束的传输方向轴向相同。这种送粉方式的优点是送粉状态不受激光熔覆运行轨迹方向的影响,缺点是同轴送粉装置价格高,且送粉喷嘴容易堵塞,如图2(a)所示。二是侧向送粉,即粉末的输送方向和激光束的传输方向轴向呈一定的角度。这种送粉方式的优点是送粉装置价格便宜,且送粉喷嘴不容易堵塞。缺点是其送粉状态受激光熔覆运行轨迹方向的影响,如图2(b)所示。

激光熔覆修复技术具有以下突出的优点:

1) 激光熔覆修复层与零件基体是冶金结合,结合强度高;

2) 激光熔覆时激光的光斑小,热量输入非常集中,零件整体受热少,零件不易变形;

3) 激光熔覆时对基体的影响小,热影响区小,不会造成零件本体的损伤;

4) 涂层的稀释程度低,基本保证了涂层的性能与粉末的性能一致;

5) 在激光熔覆修复中可方便地改变使用的合金粉末,实现激光熔覆修复中和金粉末的更改,涂层具有的功能梯度变化;

(a) 同轴送粉激光熔覆修复

(a) 同轴送粉激光熔覆修复

(b) 侧向送粉的激光熔覆修复

(b) 侧向送粉的激光熔覆修复

Figure 2. Principle and device of laser cladding repair technology

图2. 激光熔覆修复技术的原理和装置

6) 可供激光熔覆修复使用的合金粉末种类多,可根据需要进行合理选择;

所以,研究和开发激光熔覆修复技术具有重要的理论意义和实用价值。下面报告我们在激光熔覆修复技术方面的理论研究成果和在船舶和舰艇关键零件修复中的工程应用案例。

3. 激光熔覆涂层的金相组织

激光熔覆修复的试样如图3所示。

Figure 3. Samples for laser cladding repair

图3. 激光熔覆修复的试样

在一块长方形金属板材上用线切割技术切出一个半圆形的U形槽,用激光熔覆修复技术逐道逐层地将这个U形槽堆满。然后再用线切割技术将其切成金相分析试样。

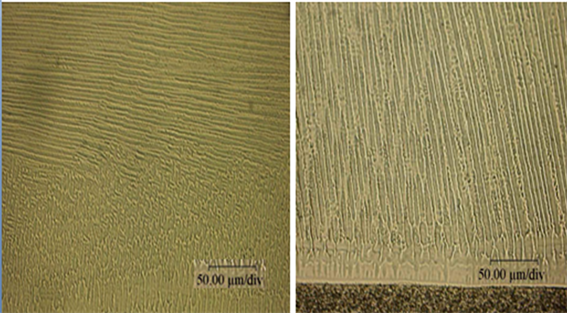

单层激光熔覆涂层的金相组织如图4所示。

(a) 熔覆层表层组织 (b) 熔覆层底层组织

(a) 熔覆层表层组织 (b) 熔覆层底层组织

Figure 4. Tissue growth process of single layer by laser cladding

图4. 激光熔覆修复层单层的组织生长过程

多层激光熔覆涂层的金相组织如图5所示。

(a) 低放大倍数 (b) 中等放大倍数 (c) 高放大倍数

(a) 低放大倍数 (b) 中等放大倍数 (c) 高放大倍数

Figure 5. Metallographic structure of multilayer coating by laser cladding

图5. 多层激光熔覆涂层的金相组织

4. 激光熔覆修复涂层与热喷焊修复涂层金相组织比较

热喷焊修复涂层的金相组织如图6所示。

(a) 热喷焊层组织结构(低放大倍数) (b) 热喷焊层组织结构(上部)(c) 热喷焊层组织结构(底部)

(a) 热喷焊层组织结构(低放大倍数) (b) 热喷焊层组织结构(上部)(c) 热喷焊层组织结构(底部)

Figure 6. Metallographic structure of Thermal spray welding coating

图6. 热喷焊涂层的金相组织

对比图5和图6可见,热喷焊涂层与基体之间虽然呈冶金结合,但由于热喷焊时热量输入大,涂层的晶粒非常粗大,这将严重影响涂层的性能。

5. 激光熔覆修复技术在船舶和舰艇关键零件修复中的应用

在上述激光熔覆修复试验取得成功的基础上,对船舶和舰艇上使用的转舵叉进行了激光熔覆修复工程应用,待修复的转舵叉如图7所示。

(a) 待修复转舵叉 (b) 加工腐蚀部位 (c) 激光熔覆修复

(a) 待修复转舵叉 (b) 加工腐蚀部位 (c) 激光熔覆修复

Figure 7. Rudder fork to be repaired

图7. 待修复转舵叉

由图7(a)可见,转舵叉外侧待修复部位已严重腐蚀,激光熔覆修复前必须对其进行机械加工以去除腐蚀层。经机械加工后才知,腐蚀很深,单边达5 mm,且原有的铸造缩孔和夹杂,由于腐蚀而变得非常严重,如图7(b)所示。转舵叉的本体材料是铸钢,铸钢材料的焊接性是非常差的,手工电弧堆焊或等离子弧堆焊时,一般要将工件本体预热到很高的温度如200℃~300℃,否则堆焊时会出现裂纹。激光熔覆修复过程如图7(c)所示。

转舵叉的激光熔覆修复采用梯度变化的粉末来实现,激光熔覆层的厚度要大于零件要求的尺寸,如图8(a)所示。激光熔覆修复后的转舵叉经机械加工后精度已经达到使用要求,如图8(b)所示。经着色探伤,表明激光熔覆层没有任何缺陷,如图8(c)所示。

(a) 激光熔覆修复 (b) 修复后的机械加工 (c) 着色探伤

(a) 激光熔覆修复 (b) 修复后的机械加工 (c) 着色探伤

Figure 8. Laser cladding repair process of rudder fork

图8. 转舵叉的激光熔覆修复过程

6. 结论

1、激光熔覆修复技术是船舶和舰艇关键零件修复的好方法,熔覆层与基体呈冶金结合,组织致密,晶粒细小,性能优良,修复的零件不变形或变形极小;

2、与热喷焊修复技术比较,激光熔覆层的组织致密,晶粒细小,性能优良;

3、采用粉末梯度变化的激光熔覆修复技术对船舶和舰艇重要零件转舵叉进行了激光熔覆修复,经机械加工和着色探伤,修复后的转舵叉符合使用要求。

基金项目

本项目得到国家自然科学基金的资助,项目号:51775050。

文章引用

唐 彬,邓一鸣,宋建丽,邓琦林. 激光熔覆技术在船舶和舰艇关键零件修复中的理论研究和工程应用

Theoretical Research and Engineering Application of Repairing Key Parts of Ships and Naval Vessels by Laser Cladding Technology[J]. 冶金工程, 2020, 07(02): 113-119. https://doi.org/10.12677/MEng.2020.72017

参考文献

- 1. 贾治国, 邓琦林. 铸钢零件激光熔覆修复试验研究和工程应用[J]. 电加工与模具, 2012(6): 56-59.

- 2. 胡秀彬, 龚淑钟, 冯继伟, 王爱春, 贾丽霞. ZG75CrMo热轧工作辊堆焊工艺的研究[J]. 焊接技术, 1999(4): 13-14.

- 3. 梁朝罡, 邓琦林. 激光熔覆制造致密金属零件送料方式的分析和比较[J]. 电加工与模具, 2003(5): 26-28.

- 4. Phinney, L.M. and Rogers, J.W. (2003) Pulsed Laser Repair of Adhered Surface Micromachined Poly-crystalline Silicon Cantilevers. Journal of Adhesion Science and Technology, 17, 603-622. https://doi.org/10.1163/15685610360554447

- 5. Cleevely, S.T. and Alam, N. (2002) Laser Repair-New Appli-cation for Reducing Repair Costs. Materials World, 10, 32-33. https://doi.org/10.1016/S0262-1762(02)80251-6

- 6. Gaumann, M., Henry, S. and Cleton, F. (1999) Epitaxial-laser Metal Forming: Analysis of Microstructure Formation. Materials Science and Engineering, A271, 232-241. https://doi.org/10.1016/S0921-5093(99)00202-6

- 7. Kathuria, Y.P. (2000) Some Aspects of Laser Surface Cladding in the Turbine Industry. Surface and Coatings Technology, 132, 262-269. https://doi.org/10.1016/S0257-8972(00)00735-0

- 8. Meinert Kenneth Jr., C., Whitney Eric, J., et al. (2000) Laser Cladding for the U.S. Navy Reptech Program, iMAST Quarterly.