Material Sciences

Vol.06 No.03(2016), Article ID:17737,10

pages

10.12677/MS.2016.63025

Effect of Cold-Deformation on Mechanical Property and Microstructure of 2219 Aluminum Alloy Ring Rolled Pieces

Yunqiang Chen1,2, Kanghua Chen1,2,3*, Songyi Chen1,2, Jun Xing1,2

1Light Alloy Research Institute, Central South University, Changsha Hunan

2Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha Hunan

3State Key Laboratory of Powder Metallurgy, Central South University, Changsha Hunan

Received: May 7th, 2016; accepted: May 28th, 2016; published: May 31st, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The effect of cold-deformation about 2219 aluminum alloy ring rolled pieces was investigated by Vicker hardness TEM, SEM, and mechanical testing. Study shows that hardness and time of peak-aging gradually increase following the adding of cold-deformation. Yield strength or tensile strength increases firstly and then maintains as the cold-deformation adding. At deformation 3%, it has best properties with the tensile strength: 426.52 MPa (axial direction), 436.62 MPa (tangent direction) and 445.67 MPa (radial direction), and yield strength: 323.88 MPa (axial direction), 334.35 MPa (tangent direction), 336.72 MPa (radial direction). The elongation will decrease along with the cold-deformation adding, which is particularly significant along tangent direction. As cold-defor- mation increases, precipitation of alloy becomes longer and wider, the mechanism of dislocation changes to Orowan from the cross precipitation. In general, forge pieces have best properties at 3% deformation.

Keywords:2219 Large Ring Rolled Pieces, Cold-Deformation, Mechanical Properties, Corrosion Resistance, Age Precipitation Phase

冷变形对2219铝合金环轧件组织和力学性能的影响

陈运强1,2,陈康华1,2,3*,陈送义1,2,邢军1,2

1中南大学轻合金研究院,湖南 长沙

2中南大学有色金属先进结构材料与制造协同创新中心,湖南 长沙

3中南大学粉末冶金国家重点实验室,湖南 长沙

收稿日期:2016年5月7日;录用日期:2016年5月28日;发布日期:2016年5月31日

摘 要

本文采用维氏硬度计、拉伸力学性能测试,透射电镜(TEM)、扫描电镜(SEM)等实验分析手段,研究了2219环轧件在不同冷变形条件下的组织和力学性能。结果表明:随着冷变形程度的增加,合金达到峰值时效的时间明显缩短,其峰值硬度逐渐增加;材料的抗拉强度和屈服极限随时冷变形量的增加先增加后略微下降,冷变形量为3%时性能最佳,抗拉强度为426.54 MPa (轴向)、436.62 MPa (切向)、445.67 MPa (径向)和屈服强度为323.88 MPa (轴向)、334.35 MPa (切向)、336.72 MPa (径向);随着冷变形量的增加,合金塑性整体呈下降趋势,以切向降低最为显著。随着冷变形程度的增加,合金析出相逐渐增长加厚,第二相粒子位错运动机制由切过机制转换为绕过机制。综合考虑,当变形量为3%时性能最佳。

关键词 :2219大型环轧件,冷变形,力学性能,腐蚀性能,时效析出相

1. 引言

2219铝合金属可热处理强化的高强硬铝合金,具有比强度高、耐热性好、腐蚀抗性大等特点,已成为航空航天工业中的主要结构材料 [1] 。

控制2219合金性能的最主要方法是热处理工艺,包括:固溶淬火,冷变形,时效三个过程 [2] 。铝合金中为制作特殊形状或尺寸的航天锻件,应该选择与之相匹配的热处理工艺 [3] 。

许多学者以板材为对象研究了冷变形程度对2xxx合金的影响。张新明等 [4] 针对板材研究表明时效之前,适当程度的冷变形(轧制变形7%)使得AI-Cu-Mg三元合金中半共格的θ'相、Ω相体积分数更大,厚径比更小;安利辉 [5] 等人提出,在保持终变形程度一致的条件下,在固溶淬火前引入2%的拉伸预变形可提升使用性能。S. K. Ghosh等人 [6] 研究了冷变形对Al-Cu-Si-Mg合金时效脱溶温度与激活能的影响,表明冷变形可以使θ'相的析出温度降低的82℃。Yang You-liang [7] 研究了预变形对2219板材的蠕变时效过程的影响,发现经过7%预变形的板材在强度和延伸率上都有大的提升。

目前针对大型航天器外壳材料:整体成型环锻件的研究相对较少,且根据其后续焊接等工艺的需要,此类构件的性质有待进一步提高。本实选取航天2219大型锻轧件,通过控制固溶淬火后冷变形程度,探索形变强化和相变强化之间的联系,优化了大型环锻件的热处理工艺。

2. 实验

2.1. 实验材料

实验原材料为某厂提供的2219铝合金锻件,截取的材料厚度为45.5 mm其主要的化学成分见表1。

2.2. 实验方法

主要实验参数由表2所示,引入冷变形的时间为固溶后的3 h以内,用以规避2219环锻件发生自然时效。综合考虑环锻件的成型方式,冷变形被设计为施加在轴向上的压缩变形/平行于切向的拉伸变形。取块状样品,规格为(90 × 45 × 100 mm),变形程度(0%、1%、3%、5%)。

2.3. 检测手段

采用HBRUV-187.5型布洛维光学硬度计测试样品维氏硬度,载荷为20 kN;每个样品测试至少三次,取平均值。采用美国Instron 3369力学试验机测试进行试样力学性能的测试,拉伸速率为2 mm/min。拉升断口在sirion200环境扫描电子显微镜下观察。透射电镜薄片样厚度减至0.08 mm,在MTP−1双喷电解减薄仪上双喷减薄、穿孔,电解液为V(硝酸):V(甲醇) = 3:7,温度控制在−25℃以下,电压为15~20 V,电流为60~80 mA。在JEM-2100F型透射电镜上进行组织观察。

3. 结果

3.1. 合金的时效硬化行为

图1为165℃时,不同压缩变形2219铝合金的时效硬化曲线。结果表明冷变形能极大的影响2219环锻件的硬度。首先,在时效过程中合金的硬度整体上升,当冷变形从0%增加为5%时,合金时效初期(4 h)的硬度从115 HV依次提升为134 HV。其次,合金达到峰值时效所需时间减短,分别是:28 h,24 h,16 h,12 h,峰值硬度分别为134 HV、136 HV、137 HV、145 HV,对应变形程度依次为0%、1%、3%、5%。由此可以看出当变形量为5%时材料的硬度最高。

3.2. 合金的拉伸力学性能

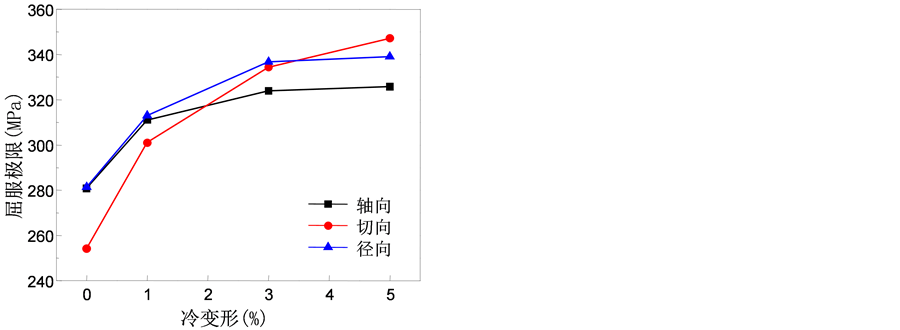

对淬火后施加不同压缩和拉伸冷变形的环锻件,在165℃经峰值时效处理后进行室温拉升性能测试。考虑环锻件整体成型的工艺和后续焊接的要求,应从环锻件的三个方向(轴向,切向,径向)综合评价其室温力学性能,以此为标准得到如图2所示的数据。

图2中的环锻件在轴向上赋予不同程度的冷变形,在冷变形0%时,锻件三个方向(轴、切、径)的抗拉强度分别为424 MPa、392 MPa、407 MPa,屈服极限为280 MPa、254 MPa、281 MPa,延伸率为11.4%,22.4%,10.5%,未满足锻件的使用强度。当轴向冷变形从1%增加至3%时,σ0.2显著增加,σb在径向和切向上显著增加,轴向基本不变。图2(b)中σ0.2的增量依为,轴向31,12 MPa;切向46,34 MPa;径向31,24 MPa。图2(c)中σb的增量为:轴向0,2 MPa;切向30,14 MPa;径向21,17 MPa。继续提高变形量至5%,时效强化的作用并没有随着冷变形量的增加而明显提高,在径向上甚至降低了17 MPa。在塑性上,变形量为5%时,式样延伸率显著降低为12.67%,轴向7.2%、径向6.65%,考虑到材料后续的焊接工艺,轴向的性能必然不能低于8%。因此,当冷变形为3%时环锻件性能最优。

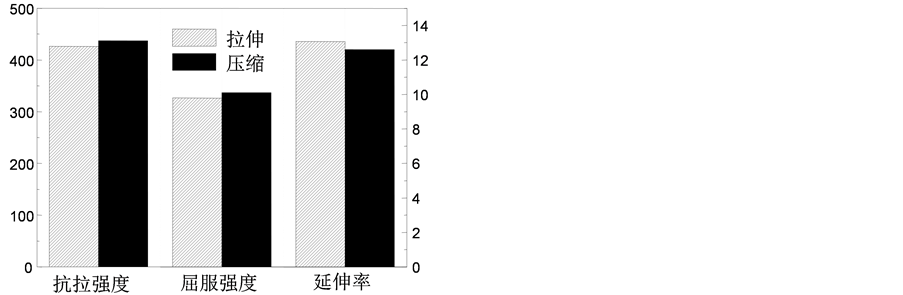

图3为当变形量为3%时,不同变形方式(拉伸,压缩)对环锻件切向力学性能的影响。从图中可以看出,在变形量相同的情况下,经过拉伸变形后,材料的延伸率与经过压缩变形的材料相差不大,为13.06%,而其强度却更低为σb 426 MPa、σ0.2 324 MPa。在环锻过程中,金属铸锭径向缩短,切向拉长,完成环轧后,轴向压缩变形更容易实现。所以,应该选择轴向压缩作为环锻件的变形方式。

Table 1. The chemical composition of 2219 alloy

表1. 2219合金的化学成分(质量分数)

Table 2. Parameter of TMT process of 2219 alloy

表2. 2219合金形变热处理工艺参数

Figure 1. Age hardening curves of 2219 alloy with different cold deformation at 165˚C (HV)

图1. 165℃时不同冷变形条件下2219合金时效硬化曲线(维氏硬度)

(a)(b)

(a)(b) (c)

(c)

Figure 2. Effect of cold deformation on mechanical properties of 2219 tensile specimen: (a) tensile strength, (b) yield strength, (c) elongation

图2. 2219冷变形对2219拉伸式样力学性能的影响:(a) 抗拉强度,(b) 屈服强度,(c) 延伸率

Figure 3. Mechanical properties for 3% stretched and pressed alloy

图3. 压缩变形与拉伸变形3%合金力学性能分析

3.3. 合金显微组织形貌分析

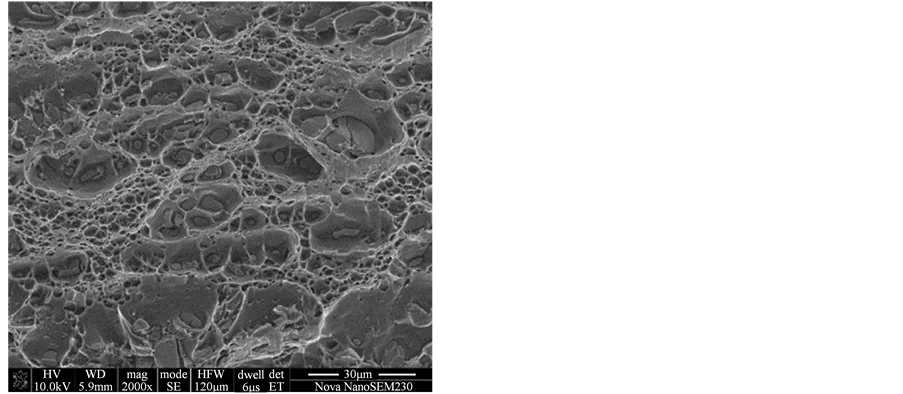

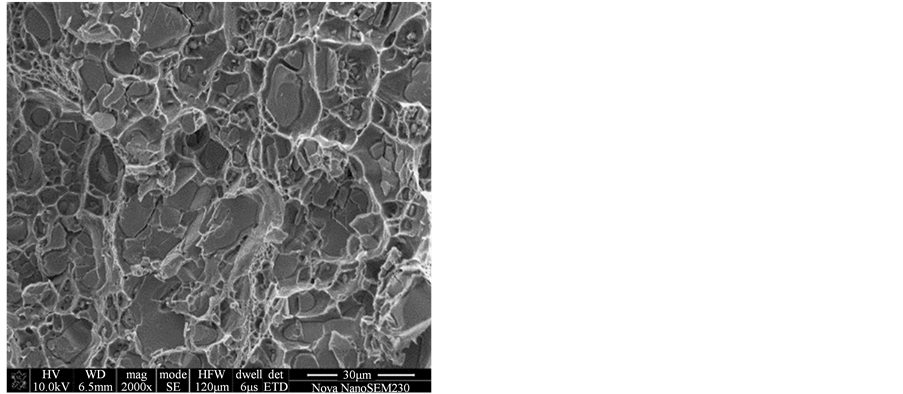

分析拉伸式样的宏观形貌,其断口平行于受力方向,表现出塑性断裂特征。如图4中的(a)、(b)、(c)、(d),拉伸断口同时呈现出塑性断裂和脆性断裂的特征,在变形0%时,断口中分布着许多大而深韧窝,最大的韧窝尺寸超过5 um。随着变形增加至5%时,韧窝变的浅而小,金属断面趋于平坦,分层现象弱化,更多的区域转变为脆性断裂,甚至出现解理断口的特征。对韧窝中的粒子进行EDS分析,发现其是残余第二相Al2Cu + Al7Cu2Fe,这些第二相的塑性较差,在材料的变形中,与基体之间产生不同体积的空位,这些空位和再结晶晶粒边界共同构成了裂纹源。

如图5所示,3%变形量环锻件三个方向的断口形貌。图5(a)为材料的轴向断口,其中韧窝中的第二相粒子成带状分布,且断口韧窝小而浅。图5(c)为径向断口,其中第二相粒子则成扁平状,这与锻件的变形方式有关:锻件沿切向拉长,径向压缩,在轴向上的变形受限,第二相粒子也受到相同的作用。整体而言,轴向和径向上的韧窝呈现小而浅的特征,表现出更多脆性断裂的特质,切向则保留了较好的塑性。

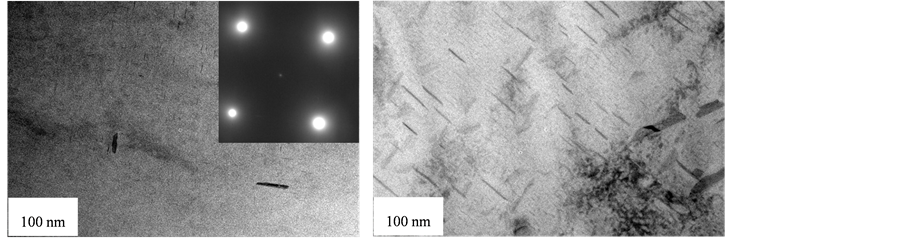

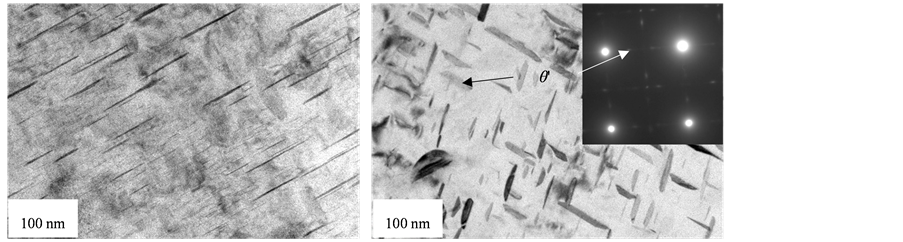

冷变形对时效合金的析出相形貌有明显影响。图6表示不同的轴向变形条件下,材料对应的TEM显微组织。Al-Cu合金时效脱溶过程中,析出相的惯习面为{100}面。选择带轴<100>方向的电子束得到图

(a)(b)

(a)(b) (c) (d)

(c) (d) (d) (d)

(d) (d)

Figure 4. Fracture surface morphology of 2219 alloy with different cold deformation in tangent direction: (a) 0%, (b) 1%, (c) 3%, (d) 5%

图4. 不同变形量下2219铝合金切向式样断口形貌分析:(a) 0%,(b) 1%,(c) 3%,(d) 5%

(a) (b)

(a) (b) (c)

(c)

Figure 5. Fracture surface morphology of 2219 alloy with 3% cold deformation in different direction: (a) axialdirection, (b) tangent direction, (c) radial direction

图5. 3%变形量下不同方向2219铝合金式样的断口形貌分析:(a) 轴向,(b) 切向,(c) 径向

所示的选区衍射花样,确定此相为半共格的θ'相。图6(a),变形量0%时,析出相尺寸在20 nm左右,细小而弥散分布在基体中,从衍射花样中亦无法观察到相应的衍射斑。随后变形增加到1%时,细小的析出相变得稀疏而宽化;再增加至3%时,视区中出现不同尺寸析出相交替分布的现象,第二相的尺寸继续增加;最后变形量的增加至5%,θ'相的尺寸增加至150~200 nm,大尺寸的析出相旁边往往还伴有其它小尺寸的第二相,如图6(d)所示。从整体上看,θ'相交错分布,尺寸随着冷变形的增加而增大 [8] 。

使用imagej图形处理软件进行统计学分析,在数值上明确时效析出相的分布特征参数。如表3所示,析出相所占的面积分数与单个相的平均面积都成上升的趋势,在变形量为1%、3%时析出相有相近的平均面积,而单位面积中相的数目却有一定差距。这表明环件经过3%的变形,会促进了更多新相的形核,原有的相也继续长大。在变形达到5%时,析出相迅速长大,所占面积分数最多,单个的面积也最大,而单位面积上的第二相数目却最少,这是因为当变形累计到一定程度后,锻件中形成位错缠结区域,这类区域更容易富集铜原子,形成析出相同时促进其长大,破坏了时效脱溶过程中均匀形核的趋势。

(a) (b)

(a) (b) (c) (d)

(c) (d)

Figure 6. TEM morphology and of 2219 ally under different cold deformation: (a) 0%, (b) 1%, (c) 3%, (d) 5%

图6. 不同冷变形条件下2219合金的TEM组织形貌:(a) 0%,(b) 1%,(c) 3%,(d) 5%

Table 3. Morphology feature of precipitated-phase under different cold deformation in peak-aging

表3. 不同冷变形条件下时合金峰时效析出相形貌

4. 分析与讨论

根据Al-Cu合金的时效脱溶序列 [9] :过饱和固溶体—淬火团簇GP(I)-θ-θ'-θ (Al2Cu),固溶淬火后引入变形,将影响合金时效析出的进程与最终产物。从材料的时效硬化曲线来看,时效强化与形变强化共同作用与合金的时效过程。材料时效前期(2 h~8 h)硬度的差异体现了形变强化程度的差异,GP区和θ相的强化对硬度贡献不大,这是因为形成共格的GP区或半共格θ相的主要方式是空位和原子迁移,而外界施加的冷变形在微观结构上反应为位错密度的增加,空位也被位错吸收 [10] 。根据形核动力学,位错可以为θ'的形核与长大提供能量,促进时效第二阶段θ'的形成与演化,材料峰时效时间提前 [11] 。

形变热处理的合金,在峰时效时θ'的形态与分布已趋于稳定,是阻碍位错的运动影响材料力学性能的主要因素。根据金属强化的机理,此时的强化是形变强化诱发的第二相粒子强化,其强化程度与粒子的尺寸和分布有关。

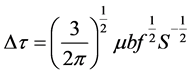

实验中,锻件变形量0%时,如图6中(a)此时θ'粒子的平均尺寸最小为约为25.63 nm2,位错运动中遇到小粒子时,采用切过机制 [12] ,对强度的提升不大,然而此时相的分布弥散,体现出最高的延伸率。当冷变形增加至1%以上后,析出相粒子的尺寸增大;至冷变形5%时,析出相的平均尺寸增加为730 nm2,材料强化机制转变为位错线绕过粒子的Orowan机制 [10] ,通过修正的奥罗万公式:

(1)

(1)

其中:f表示析出相的面积百分数,S是析出相的平均面积,其它参数为与材料有关的固定值。

由表3和式(1)可得到材料临界分切应力的增量: = 0.106k;

= 0.106k; = 0.14k;

= 0.14k; = 0.148k,其中k为常数。这反映了,随着冷变形的增加,材料屈服强度先上升后不变,较小而弥散的析出相是是导致环锻件塑性高的原因。

= 0.148k,其中k为常数。这反映了,随着冷变形的增加,材料屈服强度先上升后不变,较小而弥散的析出相是是导致环锻件塑性高的原因。

5. 结论

1) 随着变形量的增减环锻件硬度逐渐提高,峰值时效时间减短,峰值硬度呈上升趋势。当变形量为5%时,峰时效时间为12 h,硬度值达145 HV。

2) 冷变形有助于提高材料的屈服强度和抗拉强度,降低材料延伸率。当冷变形量为3%时,材料综合性能最佳,切向强度分别为436.62 MPa,334.35 MPa,塑性为12.90%。

3) 随着变形量的增加,合金时效析出相明显长大与粗化,且诱发更多的第二相形核。

基金项目

国家重点基础研究计划资助项目(2012CB619502,2010CB731701);湖南省自然科学基金(12JJ6040);国家自然科学基金(51201186);国家重大科研仪器设备研制专项(51327902)。

文章引用

陈运强,陈康华,陈送义,邢 军. 冷变形对2219铝合金环轧件组织和力学性能的影响

Effect of Cold-Deformation on Mechanical Property and Microstructure of 2219 Aluminum Alloy Ring Rolled Pieces[J]. 材料科学, 2016, 06(03): 197-206. http://dx.doi.org/10.12677/MS.2016.63025

参考文献 (References)

- 1. Narasayya, C.V.A., Rambabu, P., Mohan, M.K., et al. (2014) Tensile Deformation and Fracture Behaviour of an Aer-ospace Aluminium Alloy AA2219 in Different Ageing Conditions. Procedia Materials Science, 6, 322-330.

- 2. 谷艳霞, 刘志义, 于迪尔,等. Al-5.7Cu-0.4Mg-1.2Ag合金的时效析出行为[J]. 粉末冶金材料科学与工程, 2013(2): 176-181.

- 3. Song, M., He, Y., Xiao, D., et al. (2009) Effect of Thermomechanical Treatment on the Mechanical Properties of an Al-Cu-Mg Alloy. Materials & Design, 30, 857-861. http://dx.doi.org/10.1016/j.matdes.2008.05.053

- 4. 张新明, 寓真, 刘玲, 等. 冷轧预变形对2519A铝合金时效析出的影响[J]. 中南大学学报: 自然科学版, 2011, 42(1): 46-50.

- 5. An, L.-H., Cai, Y., Liu, W., et al. (2012) Effect of Pre-Deformation Onmicrostructure and Mechanical Properties of 2219 Aluminum Alloy Sheet by Thermo-mechanical Treatment. Transactions of Nonferrous Metals Society of China, 2012, 2.

- 6. Ghosh, S.K. (2011) Influence of Cold Deformation on the Aging Behaviour of Al-Cu-Si-Mg Alloy. Journal of Materials Science & Technology, 27, 193-198. http://dx.doi.org/10.1016/S1005-0302(11)60048-0

- 7. Yang, Y., Zhan, L., Ma, Q., et al. (2015) Effect of Pre-Deformation on Creep Age Forming of AA2219 Plate: Springback, Microstructures and Mechanical Properties. Journal of Materials Processing Technology, 229, 697-702. http://dx.doi.org/10.1016/j.jmatprotec.2015.10.030

- 8. 王建华, 易丹青, 苏旭平, 等. 2618铝合金形变热处理组织与热力学分析[J]. 特种铸造及有色合金, 2007, 27(4): 247-249.

- 9. Son, S.K., Takeda, M., Mitome, M., et al. (2005) Precipitation Behavior of an Al-Cu Alloy during Isothermal Aging at Low Temperatures. Materials Letters, 59, 629-632. http://dx.doi.org/10.1016/j.matlet.2004.10.058

- 10. 李慧中, 张新明, 陈明安, 等. 预变形对 2519 铝合金组织与力学性能的影响[J]. 中国有色金属学报, 2004(12): 003.

- 11. Shang, F.U., Yi, D., Liu, H., et al. (2014) Effects of External Stress Aging on Morphology and Precipitation Behavior of θ″ Phase in Al-Cu Alloy. Transactions of Nonferrous Metals Society of China, 24, 2282-2288. http://dx.doi.org/10.1016/S1003-6326(14)63345-8

- 12. Zheng, R., Sun, Y., Ameyama, K., et al. (2014) Optimizing the Strength and Ductility of Spark Plasma Sintered Al 2024 Alloy by Conventional Thermo-Mechanical Treatment. Materials Science and Engineering: A, 590, 147-152. http://dx.doi.org/10.1016/j.msea.2013.10.017

NOTES

*通讯作者。