Mechanical Engineering and Technology

Vol.07 No.02(2018), Article ID:24776,7

pages

10.12677/MET.2018.72019

The Analysis of Operation Mistakes in the Rocket Compulsory Exfoliated Mechanism

Yunwei Fu, Dongsheng Xu, Peisong Yao, Fan Yu

Xichang Satellite Launch Center, Xichang Sichuang

Received: Apr. 5th, 2018; accepted: Apr. 23rd, 2018; published: Apr. 30th, 2018

ABSTRACT

Compulsory exfoliated socket was an important connecting mechanism between the rocket and the surface system and it unlocked automatically before the rocket ignition. The unlocking mechanism influenced the emission directly. In the emission preparation process, there were two standers to judge where the mechanism worked well or not. Firstly, the plug exfoliated normally, and secondly, the pin in the compulsory exfoliated mechanism was pressed bending slightly and it was not broken. The unlocking mechanism was analyzed and it was found that these two standers in the process of preparation may improve the risk of failure unlocking; the complexity of operation is increased at the same time. It was suggested that the allowance of the braking line should be decreased.

Keywords:Compulsory Exfoliated Mechanism, Unlock, Braking Line

火箭脱插强脱机构操作误区分析

付云伟,徐东升,姚沛嵩,俞凡

西昌卫星发射中心,四川 西昌

收稿日期:2018年4月5日;录用日期:2018年4月23日;发布日期:2018年4月30日

摘 要

脱插是火箭与地面系统连接的重要接口,火箭点火前通过强脱机构解锁自动断开与地面的连接,强脱机构是否正常工作直接关系到发射任务的成败。在某型火箭发射准备过程中,气动强脱机构达到以下两个标准则认为满足任务要求:一是强脱完成解锁且脱插正常脱落;二是强脱销上有小范围压痕或强脱销略微弯曲但不能剪断。本文根据气动强脱解锁原理进行受力分析,发现按照上述检验标准进行连接操作不能保证实际任务中强脱机构的有效性,并且极大增加了气动强脱失效的风险,增加了连接过程的操作复杂程度,试验时应当减小连接时刹车线的富余量。

关键词 :强脱机构,解锁,刹车线

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

火箭发射前,需与地面测发系统连接,由地面系统提供电力供应,进行各系统检测和诸元装订,火箭与地面系统连接的插头称为脱插,火箭点火前脱插自动断开与地面系统的有线连接,如果脱落不正常,将导致摆杆不能摆开,直接影响火箭正常发射,因此脱插脱落是极为关键的动作过程,围绕脱插可靠脱落在设计和操作改进方面都有不少研究 [1] [2] [3] 。脱插解锁机构设计上采用了电脱和气动强脱的冗余设计,任务过程中也有专门的试验检测,确保发射任务中各脱插能够有效脱落。

在某型火箭发射任务准备过程中,按照以下两个标准检验强脱机构是否满足任务要求:一是脱插正常脱落;二是强脱销上有小范围压痕或强脱销略微弯曲但不能剪断。上述两个条件都达到时认为实验效果较好,若实验中脱插未正常脱落,或者强脱销上压痕不明显,则认为强脱机构上拖拔力过小,若强脱销变形很大甚至断裂,则认为强脱上拖拔力过大,都是不合格的操作,通过调节强脱机构上刹车线长度后重新进行强脱试验,直到脱落后强脱销上有明显压痕或只有略微弯曲为止,然后固定刹车线连接长度直到完成发射。我们认为,坚持上述两个标准不仅不能确保实际发射时强脱解锁的有效性,而且还极大增加了强脱失效的风险,下面做具体分析。

2. 脱插连接及解锁机构原理简介

以某自动脱落插头为例,脱插插头、插座实际结构以及连接形式如图1~图3所示。

脱插脱落时,连接好的脱插通过解锁及分离两个步骤完成脱插脱落,解锁时采用了电脱解锁和气动强脱解锁的冗余设计形式,气动强脱解锁原理为,气缸产生的气压力通过刹车线作用在拉杆上,使拉杆后移,完成分离机构解锁。实际发射时,电脱解锁和气动强脱解锁同时作用,互为备份,保证可靠解锁。

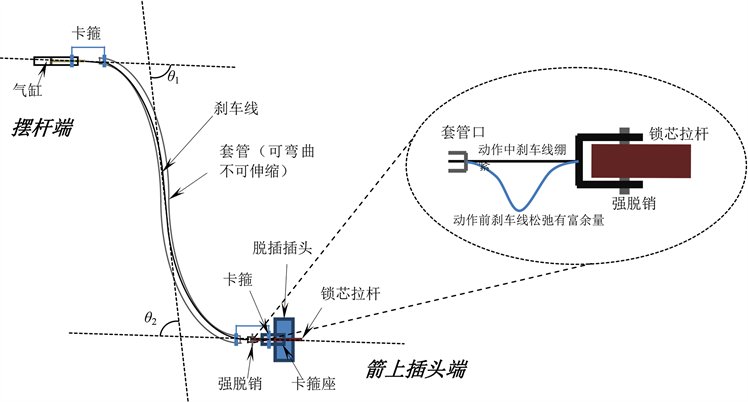

从解锁动作方式可以看出,解锁的必要条件是有足够大的力作用在拉杆上使其能从套管中拔出。在气动强脱方式中,当强脱指令发出时,气缸活塞动作绷紧刹车线,并将锁芯拉杆拔出解锁。气动强脱解锁机构原理图如图4所示,其中刹车线方式实现了摆杆和插头间的柔性连接,能够避免因火箭或摆杆晃动造成插头损坏或意外解锁脱落,而强脱销主要作用在于防止气缸气压力过大造成解锁机构损坏。

3. 强脱机构解锁过程受力分析

气动强脱过程中,气缸拉力作用在刹车线上,然后经强脱销传递到锁芯拉杆并将其从锁套中拔出一小段完成解锁,设气缸活塞面积为A,强脱供气压力为p,则气缸提供的拉力为

(1)

气缸拉力经刹车线作用到强脱销上,再由强脱销传递到拉杆上,由于刹车线弯曲,刹车线与套管内壁中存在一定摩擦,如图5所示,取刹车线任一弯曲弧段dS受力分析。

Figure 1. Structure of socket head

图1. 脱插头部结构图

Figure 2. Structure of socket base

图2. 脱插座部结构图

Figure 3. Connecting and locking compulsory exfoliated socket

图3. 脱插连接锁紧

Figure 4. Schematic diagram of pneumatic compulsory exfoliated mechanism

图4. 气动强脱解锁机构原理图

Figure 5. Schematic force diagram of braking line in bushing

图5. 刹车线在套管中的受力示意图

对于任意弧段dS,对应角度θ处切向拉力为T,角度为θ + dθ处拉力为T + dT,切向和法向受力平衡得到:

(2)

由于dθ为无穷小量,固 , ,由上式化简并进行积分得 ,C为积分常数,当刹车线起始端有初始条件 , 得到

(3)

上式即摩擦力欧拉公式,其中μ为刹车线和套管的摩擦系数,θ为刹车线进入套管到出套管弯曲的角度,如图6所示,如果套管上有拐点形成多向弯曲弧段,则θ为多个弧段转角夹角之和,如图8中有多个方向的弯曲,则 ,若有绕圈,则应加上 ,n为圈数。

定义拉力的传递效率 ,则 ,显然传递效率受刹车线套管弯曲程度(影响弯曲角度θ)、锈蚀程度(影响摩擦系数μ)等较大,如表1所示,几种弯曲度数和摩擦系数下,传递效率k变化明显。

从表中可以看出,如果刹车线套管弯曲角度较大,刹车线的传递效率是极低的,以至于润滑相对良好情况下( )绕了一圈( )后传递效率仅50%多,同样,摩擦系数对传递效率也有较大影响,因此减少刹车线弯曲和防止锈蚀是及其重要的。

刹车线上的拉力通过强脱销传递到锁芯拉杆上,如图4所示,强脱销作为一种保护措施,有可能在拉力过大时发生剪断。因此,如果强脱销未剪断,则作用在拉杆上的最大拉力 ;如果强脱销剪断,则作用在拉杆上最大拉力为强脱销剪断过程中的极限拉力 ,即

(4)

其中 为剪断过程中的极限拉力, 为强脱销材料的剪切强度,S为强脱销截面积。假设解锁机构需要的最小解锁力为 ,脱插锁紧机构不致破坏的许用极限拉力为 ,要保证脱插正常解锁且解锁机构不损坏,各个力应当满足如下关系:

(5)

4. 现行操作中保护强脱销的原理

目前,某发射工位上强脱机构气缸提供的拉力约为980 N,根据实际连接情况,刹车线弯曲程度类

Figure 6. Calculated method of the bending angle θ of braking line

图6. 刹车线套管弯曲/弯折时弯曲角度θ计算方式

Table 1. Several typical value of transfer efficiency

表1. 几种典型数值下的传递效率

似图4中所示,取 ,刹车线与套管的摩擦系数一般在0.1~0.3之间,这里取 近似计算,得出作用到强脱销上的力大小为 ,而强脱销的设计极限承载约为260 N,因此气缸提供的作用力足以拉断强脱销,实际操作中也曾发生过强脱销剪断情况。强脱销剪断本属于正常的设计动作结果,但岗位操作手由于不明确强脱机构的设计标准,认为强脱销断裂是连接不当造成的破坏,是错误动作,同时也考虑到强脱销变形过大或断裂后取下时也相对困难,因此在后来的连接操作中严格控制刹车线的富余长度来防止强脱销剪断。当强脱销上作用力远大于强脱销剪断力时,仍要保护强脱销不致剪断,需要严格控制刹车线长度,原理如下。

实际连接时,刹车线会留有一定余量,气动强脱指令下达后,气压推动活塞移动一定距离后将刹车线拉直之后才继续带动强脱销和锁芯拉杆,将锁芯拉杆拔出直至解锁,如图7所示。

假设气缸活塞行程为d,脱插连接好后,套管口与锁芯头直线距离为l1,套管外松弛刹的车线长度为l2 (l2 > l1),锁芯拉杆的极限拔出量Δ,解锁时由于松弛刹车线富余的长度 的不同可能出现三种情形:

1) ,即活塞将刹车线拉直后活塞的剩余行程大于锁芯拉杆极限拔出量Δ,此时气压力足够大的情况下强脱销将会被剪断,而气压力不足以拉断强脱销时气压缸将一直拉住锁芯拉杆,直到口令解除,气压缸释放拉力;

2) ,即活塞能将刹车线拉直,但活塞的剩余行程小于锁芯拉杆极限拔出量Δ,因此只能将锁芯拉杆拔出极小一段后活塞运动到底部停下,此时有可能解锁但无论气压多大也不会拉断强脱销;

3) ,即活塞行程小于刹车线富余长度,活塞运动到底部了尚未绷紧刹车线,此时不能解锁;

假设气缸供气压力足够大,能够将强脱销拉断,某发射工位强脱气缸行程为d = 100 mm,锁芯拉杆极限行程Δ ≈ 3 mm,因此,富余量在0~97 mm之间能够解锁并拉断强脱销,富余量在97~100 mm之间能够解锁大不能拉断强脱销,富余量在大于100 mm将不能解锁,调整刹车线富余量在不同的区间效果如图8所示。

要保证脱插正常脱落且强脱销未断,则连接操作时应按照第三节中情形(2) 来调节刹车线富余长度,这样,供气上锁后刹车线富余长度L仅略小于气缸的行程d,在气缸动作时,直到气缸行

Figure 7. Unlocking process of compulsory exfoliated mechanism

图7. 强脱解锁过程

Figure 8. The unlocking result with different allowance of braking line

图8. 调整刹车线富余长度产生的不同结果

程结束、活塞运动到气缸底部时才能绷紧刹车线解锁,当锁芯拔出一小段后活塞已经碰到气缸底部,避免了活塞继续运动拉断强脱销。

我们认为上述标准危害极大,尤其保护强脱销不被拉断极大增加了气动强脱解锁失效的风险,原因在于:

一是坚持上述标准时导致预留刹车线富余量可变范围极小(活塞行程d = 100 mm,Δ ≈ 3 mm,刹车线总富余量L约97 mm,富余量变化范围小于Δ即3 mm以内,即调整时要控制富余量在97~100 mm范围内,仅有3%的可调范围),由于富余量不易测量,无法判断调整后的富余量是接近97 mm还是接近100 mm,为刻意保护强脱销调不被拉断,通常尽量增加刹车线的富余量,即富余量往100 mm靠近,这样极有可能因为轻微的松动或其他原因造成富余量大于气缸行程100 mm而形成第三节中条件(3),导致下次动作时气缸走完行程还不能绷紧刹车线,造成气动强脱解锁失败,因此,防止强脱销拉断实际上极大增加了气动强脱解锁失败的风险;

二是由于预留刹车线富余量可变范围极小,对连接操作要求较高,稍有偏差要么导致脱落失败要么强脱销弯曲严重或者剪断,经常需要反复调整试验才能达到效果,做了大量无用的工作;

三是卡箍座上无卡槽,连接位置通过人为的感觉控制,由于刹车线富余量可变范围极小,下一次连接时位置稍微变动或连接好后稍微晃动就可能导致刹车线富余长度变长导致解锁失败,即前一次试验成功并不能确保下一次成功,存在极大的偶然性。后稍微晃动就可能导致刹车线富余长度变长导致解锁失败,即前一次试验成功并不能确保下一次成功,存在极大的偶然性。

5. 强脱试验改进建议

通过上述分析,我们认为坚持现在的两条标准进行操作并不能保证在发射任务中气动强脱解锁的有效性,特别是保护强脱销不被拉断是没有意义且风险极大的。实际任务中,总检查前在没有电脱参与的强脱试验时经常出现不能正常解锁或需要反复调整刹车线长度才能达标的情况,也多次出现这次脱落成功立即再做一次试验却脱落不成功的情况。在总检查和实际发射过程中由于电脱解锁与气动强脱解锁相互备份,即使气动强脱解锁不正常也能靠电解锁方式完成脱落,总检查和实际发射时极少出现脱落不成功的情况。通过缩短刹车线富余量进行试验,发现强脱解锁成功且强脱销剪断或发生严重弯曲,而且并不影响下次使用,因此缩小刹车线富余量是合理的。

上述分析表明,为保证强脱解锁机构准确动作,试验和任务中调整刹车线时应减小刹车线富余量,保持刹车线略松弛即可,现有的条件下,保持富余量在10~70 mm都可以,其他操作标准不变。另外,刹车线传动作为一种重要的机械传动方式,不仅在强脱机构中应用,在其他领域也有广泛应用,为保持刹车线机构的高可靠性,试验和维护中应注意以下几个方面:一是保持刹车线中良好的润滑并防套管弯转过大,尤其防止套管弯折或绕圈;二是刹车线两端以及卡箍必须连接稳固,防止松动。对于本文中的强脱机构,还应注意供气阀正常打开供气,气压符合标准,特别要避免气压过低,这样实验中能够正常脱落就能保证任务中强脱机构的有效性。

基金项目

军航青年科技基金(No.2016SY27A0001)。

文章引用

付云伟,徐东升,姚沛嵩,俞凡. 火箭脱插强脱机构操作误区分析

The Analysis of Operation Mistakes in the Rocket Compulsory Exfoliated Mechanism[J]. 机械工程与技术, 2018, 07(02): 153-159. https://doi.org/10.12677/MET.2018.72019

参考文献

- 1. 佘君, 杜继超, 但春华, 等. 电脱插应用中的问题及解决方案[J]. 导航定位与授时, 2014, 1(2): 35-38.

- 2. 杨森, 赵宪斌, 曾志, 等. 火箭发射装置上一种插拔机构改进设计[J]. 山东工业技术, 2016(18): 246-246.

- 3. 郝双双. 电连接器锁紧分离机构关键件可靠性优化设计[D]. 浙江: 浙江理工大学, 2016.