Mechanical Engineering and Technology

Vol.

08

No.

03

(

2019

), Article ID:

30769

,

9

pages

10.12677/MET.2019.83030

Frequency Response Analysis of Manual Transmission Shifting Operation Mechanism

Jinlian Wei1, Danhua Chen1, Tie Xu1, Congcong Xu2, Jiabin Zhong2, Haijun Wang1*

1SAIC General Motors Wuling Automobile Co., Ltd., Technology Center, Liuzhou Guangxi

2South China University of Technology, College of Mechanical and Automotive Engineering, Guangzhou Guangdong

Received: May 23rd, 2019; accepted: June 7th, 2019; published: June 14th, 2019

ABSTRACT

Aiming at the problem that the secondary impact caused by shifting of a domestic vehicle manual transmission affects the quality of shifting operation of users, the performance of the external control mechanism of gearbox was studied and its structural dynamic response performance was optimized to reduce the secondary impact of shifting. By creating the finite element model of the external control mechanism of the manual transmission and using NASTRAN analysis tool, the frequency response analysis and demonstration are carried out based on the calculation with theoretical derivation of mode and frequency response. The experimental results show that the simulation results are accurate and reliable. Finally, the factors that affected the secondary impact were discussed from the system damping coefficient and the stiffness of the cable bracket. The results show that increasing the damping of the shift system, increasing the stiffness of the shift cable bracket and reducing the stiffness of the shift cable joint were beneficial to reducing the secondary impact of the shift.

Keywords:Manual Transmission, Secondary Impact, NASTRAN, Modal Analysis, Frequency Response Analysis

手动变速器换挡操作机构频响分析

韦进镰1,陈丹华1,徐铁1,徐聪聪2,钟佳彬2,王海军1*

1上汽通用五菱汽车股份有限公司技术中心,广西 柳州

2华南理工大学机械与汽车工程学院,广东 广州

收稿日期:2019年5月23日;录用日期:2019年6月7日;发布日期:2019年6月14日

摘 要

针对国内某车型手动变速器换挡产生的二次冲击影响用户换挡操作品质的问题,对变速箱外操纵机构进行性能研究并优化其结构动力学响应性能,进而减小换挡二次冲击。通过创建手动变速器外操纵机构有限元模型,从模态和频响理论推导计算并结合NASTRAN分析工具进行频响分析和论证。试验结果表明,仿真分析的结果准确可靠。最后,从系统阻尼系数和拉索支架刚度分别探讨影响二次冲击的因素,结果表明增加换挡系统的阻尼,增加换挡拉索支架的刚度以及减小换挡拉索接头刚度有利于减少换挡二次冲击。

关键词 :手动变速器,二次冲击,NASTRAN,模态分析,频率响应分析

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

换挡性能不仅能影响车辆的操作品质和性能,也是整车厂操控系统集成功能的重要指标。用户实践反馈表明汽车动态换挡性能是驾驶舒适性的重要指标之一 [1] 。

二次冲击是换挡过程中产生的第二个冲击,即第二个力峰值 [2] 。这是一种常见的动态换挡性能问题,越来越多的用户识别到此问题并开始抱怨。对此,国内一些高校或研究机构做了大量研究。刘荔斌等分析了二次冲击产生的机理,提出了非对称齿结构并通过试验验证了该改善策略的有效性 [3] ;运用ADAMS软件进行动态仿真,获得花键齿端最佳设计参数组合,从而降低二次冲击力峰值 [4] 。利用GSA系统进行换挡性能测试,通过改进变速箱换挡结构及相关参数,优化变速箱换挡性能 [5] ;以软轴式换挡操纵系统为研究对象,利用ANSYS有限元软件进行分析,得到应力和应变分布情况,对设计过程具有一定的参考价值 [6] 。为了改善同步器换挡锁止性能,研究还将同步器在性能试验台上对某变速器进行了换挡性能试验,测得换挡力、换挡位移、变速器输入和输出转速等试验数据,提高了综合性能 [7] ;研究还通过仿真的方法,运用UG和ADAMS建立同步器动态仿真虚拟样机,得到同步器主要参数对同步器换挡同步时间的影响主次关系,为研究换挡性能参数提供参考 [8] ;对某乘用车手动变速器动态换挡性能进行了主观评估及客观GSA测试,理论分析了二次冲击产生的原因,确定减小同步器齿厚和模数可减小变速器的二次冲击 [9] ;以某组合式动力换挡变速器手动变速模块为研究对象,通过Romax建立手动变速模块模型,对部分零部件进行仿真分析,研究了不同因素对变速器寿命的影响,对零部件设计参数及通用件和标准件选用合理性进行评价 [10] 。

为减少二次冲击带来的影响,对换挡外操作机构进行性能研究和结构优化。从NVH角度,在振动传递路径上,结合NASTRAN分析工具和相关的试验验证,找出影响换挡品质的因素,提出有效的改进措施。

2. 换挡机构分析

2.1. 换挡机构工作原理

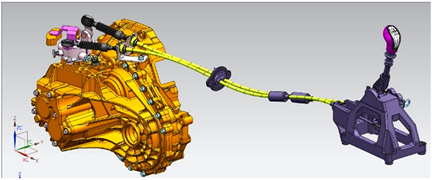

换挡外操纵系统的三维模型如图1所示,包括变速杆、变速器基座、拉索总成、选换挡摇臂、变速器壳体及其附属部件。在进行选挡操作时,驾驶人左右移动变速杆,变速杆通过联动板的连接带动选挡拉索移动,完成选挡工作;接着进行换挡操作时,驾驶人前后移动变速杆,变速杆通过球头销的连接带动换挡拉索移动,完成换挡工作。

Figure 1. Shift out operating mechanism

图1. 换挡外操纵机构

2.2. 换挡机构模态

模态是结构的固有振动特性,模态参数是指固有频率、振型和阻尼比,不同结构的模态具有不同模态参数的表现形式,获取模态参数的计算或者试验分析的过程称之为模态分析 [11] 。

试验模态分析是通过试验测试采集系统输入与输出信号,运用数字信号处理技术拟合得到传递函数,再通过参数识别求出研究对象的模态参数 [12] 。

换挡机构是多自由度系统,其特征方程为:

(1)

式中, 为质量矩阵; 为阻尼矩阵; 为刚度矩阵; 为力向量; 为响应向量。

假定运动质点初位移和初速度为零,通过拉氏变换得到传递函数矩阵 (s为拉氏域变量):

(2)

式中, 为换挡机构的动刚度矩阵, 为换挡机构的输出位移拉氏变换, 为输入的拉氏变换。

在试验中,依次激励所有点,测量某一固定点的响应,即可得到传递函数矩阵,然后通过模态参数估计确定结构的固有频率、阻尼比和模态振型等。试验模态结果和数值计算模态相结合,不仅能为模态分析提供参考依据,为换挡机构最优化设计也能提供指导依据。

2.3. 换挡机构频响分析理论

频率响应函数(Frequency Response Function, FRF)为输入单位激励引起的输出位置的响应,包括位移、速度或加速度。在换挡机构的振动分析中,用简谐激励模拟二次冲击。

简谐激励下,弹簧质量系统的运动微分方程:

(3)

式中,m为质量块质量,c为粘性阻尼系数,k为弹簧刚度,x为位移响应量, 为简谐激振力。

简谐激振所引起的稳态强迫振动表达式为:

(4)

其中,B为振幅, 为激励频率, 为相位差。

工程上常用机械阻抗法来分析结构的动力特性。机械阻抗定义为简谐激振时复数形式的输入与输出之比。机械阻抗的导数称为频率响应函数,记为 。

(5)

式中,激振力 为输入项,位移 为输出项。

由频响函数可得到系统的幅频特性:

(6)

式中 为无阻尼弹簧质量系统的固有频率, 为相对阻尼系数。将 作为变量,以 为因变量画出的曲线 曲线称为系统的幅频特性曲线,它表示输出与输入的变化关系,如图2所示。当激振频率达到共振频率时,出现共振峰。

Figure 2. Amplitude frequency diagram

图2. 幅频图

3. 有限元模型的建立

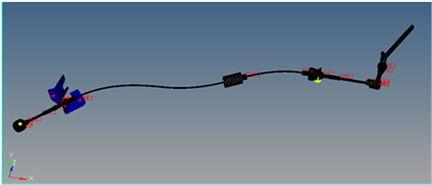

采用UG对变速器外操纵系统进行三维实体建模,利用Hypermesh提供的UG接口将模型导入。由于橡胶圈等一些细小的部件对分析影响较小,去掉此类部件,使模型简化,减少计算时间。由于选换挡拉索支架由薄板冲压而成,厚度在5 mm以下,因而可使用壳单元进行网格划分,换挡拉索护管接头、配重块、拉索护管接头等形状较规则的部件使用六面体进行划分,结构较为复杂的注塑件如拉索、拉索换挡杆等使用直接四面体进行划分。划分网格后的模型如图3所示,模型中共有91,067个节点,173,428个网格单元,其中2D单元401个。

划分网格后,赋予模型材料属性,包括材料的弹性模量E、泊松比NU、密度RHO等。此模型共使用了10种材料,材料的种类和相应的参数如表1所示。

Figure 3. Fem model of external control system

图3. 外操纵系统有限元模型图

Table 1. Material name and parameter list

表1. 材料名称及相应参数列表

对于模型的边界条件,RBE2是典型的刚性单元,用于模拟两个零件成为一体的情况,可用在没有相对运动的两个装配体之间的零件。本分析模型中,在配重块和拉索、拉索接头和拉索、拉索护管和选换挡支架之间等多处可添加RBE2单元。

模态分析与模型有效性验证

在仿真过程中,将已经建立好的外操纵系统有限元模型导入MSC.NASTRAN中,求解特征值。自由模态要求外操纵系统在自由状态下,即不受任何边界条件约束,分析频率设置为0至1000Hz,提交NASTRAN进行求解计算。仿真结果显示,其前六阶模态的值接近于0,为刚体模态,不是我们关注的重点。因此,从NASTRAN计算结果第7阶开始提取前9阶模态。

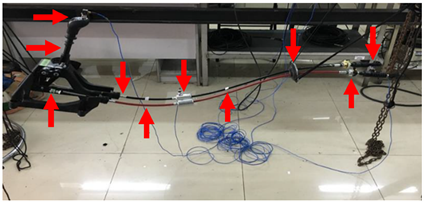

在模态试验中,采用力锤敲击来模拟激励,主要试验设备有BBM-PAK测试系统PCB-DEPEW.NY力锤、PCB-356A16加速度传感器和LMS Test. Lab分析软件。自由模态试验前,用刚度较小的弹性绳将整个外操纵系统吊在测试台上,保证变速器外操纵系统平稳,以最接近自由状态,忽略弹性绳的影响。模态试验采用多输入多输出(MIMO)法。本试验选择改变激励点的方法,选取10个激励点和3个响应点。如图4为测试点的选取位置。对比自由模态仿真结果与试验结果,如表2所示。

Figure 4. Select the location of the test points

图4. 测试点的选取位置

Table 2. Comparative analysis of free modal simulation and experimental results

表2. 自由模态仿真与试验结果对比分析

以上表格数据表明,仿真结果与试验结果的相对误差保持在10%以内,符合工程设计要求。有限元仿真获得的模态与试验结果总体比较吻合,验证了仿真模型的有效性。

4. 频率响应分析

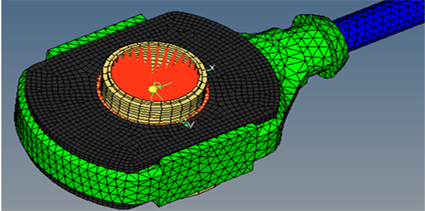

在拉索接头处X轴方向加载单位载荷,频率范围为0 Hz~1000 Hz,如图5所示。分别观察换挡杆端部、换挡拉索配重块、换挡拉索支架处的响应,进行频率响应分析。

Figure 5. The position where dynamic loads are applied

图5. 施加动态载荷的位置

4.1. 系统阻尼系数对振动响应的影响

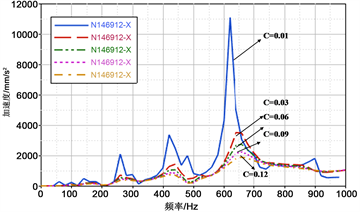

研究不同阻尼系数c下,换挡杆端部、配重块处、换挡拉索支架处的响应,如图6所示。将系统阻尼系数分别设定为0.01、0.03、0.06、0.09、0.12,观察共振频率处峰值的改变情况。

(a)

(a)  (b)

(b) (c)

(c)

Figure 6. Response of corresponding position under different damping coefficients. (a) End of the rod; (b) Balancing weight; (c) Shift stay

图6. 不同阻尼系数下相应部位的响应。(a) 换挡杆端部;(b) 配重块;(c)换挡拉索支架处

换挡杆端部的响应如图6(a)所示,共振峰出现的频率分别是700 Hz和900 Hz,随着阻尼系数的增大,共振峰的幅值大幅降低,但阻尼系数增加到0.03后,幅值降幅不明显;配重块处的响应如图6(b)所示,共振峰出现的频率分别是260 Hz、420 Hz、620 Hz,随着阻尼系数的增大,共振峰的幅值大幅降低,但降幅逐渐减小;换挡拉索支架处的响应如图6(c)所示,共振峰出现的频率分别为420 Hz、620 Hz、920 Hz,随着阻尼系数的增大,共振峰的幅值大幅下降,但阻尼系数到0.03后,降幅不明显。

阻尼能有效抑制共振频率下的振动峰值,减小二次冲击造成的振动影响,同时减少振动沿外操作机构的传送,提高舒适感,降低噪声。在拉索支架安装座处添加橡胶垫,提高系统的阻尼系数,降低二次冲击峰值。但系统阻尼不是越大越好,增加到一定程度时,整个系统成刚性连接,反而起不到减振缓冲的效果。

4.2. 拉索支架刚度对振动响应的影响

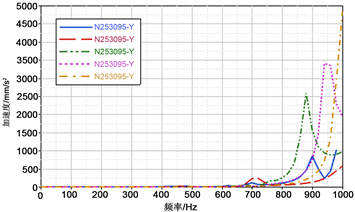

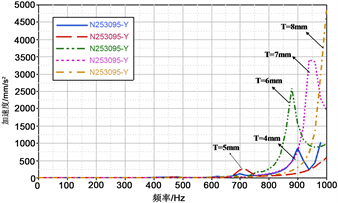

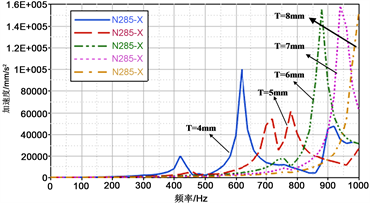

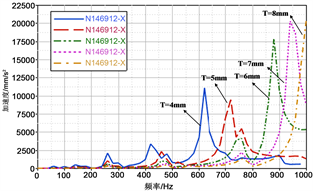

研究不同拉索支架刚度下,换挡杆端部、配重块处、换挡拉索支架处的响应,如图7所示。将换挡拉索支架厚度T分别设定为8 mm、7 mm、6 mm、5 mm、4 mm,观察共振频率处峰值的改变情况。

换挡杆端部的响应如图7(a)所示,随着拉索支架的厚度增加,刚度变大,共振峰向右移动,共振频率提高;低频段内,幅值有所降低,高频段内,幅值增大。配重块处的响应如图7(b)所示,随着拉索支架的厚度增加,刚度变大,共振峰向右移动,共振频率提高;低频段内,幅值有所降低,高频段内,幅值增大。换挡拉索支架处响应如图7(c)所示,随着刚度的增加,共振峰右移,共振频率提高。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 7. Response of the corresponding position under different stiffness of the cable supports. (a) End of the rod; (b) Balancing weight; (c) Shift stay

图7. 不同拉索支架刚度下相应部位的响应。(a) 换挡杆端部;(b) 配重块;(c)换挡拉索支架处

根据公式 ,当质量m固定不变时,固有频率 与刚度k成正比关系。换挡拉索支架厚度T增大时,系统刚度k增大,各响应点的共振频率向右移动,即提高共振频率,避免产生共振,从而减小二次冲击,提高换挡舒适性;在低频段,随着厚度T的增大,二次冲击的峰值降低。增加拉索支架的厚度、改变拉索支架加强筋的结构等方法都可增加系统的刚度。但拉索支架厚度过大,将不利于整车的减重,应综合各因素选取合适的拉索支架厚度。

5. 结论

1) 在合适的范围内尽量增加整个系统的阻尼,有利于减小二次冲击的峰值。可考虑在拉索支架安装座处添加阻尼橡胶垫。

2) 增加换挡拉索支架的刚度,有利于减小产生的低频成分的二次冲击的峰值,同时提高产生共振的固有频率。可考虑适当增加拉索支架的厚度;改变拉索支架加强筋的结构,以增大刚度。

3) 适当减小换挡拉索接头刚度,有利于增大变形,吸收更多的二次冲击能量。可考虑对换挡拉索接头橡胶进行镂空设计。

致谢

感谢上汽通用五菱汽车股份有限公司CN200平台项目基金,感谢广西高校中青年教师科研基础项目(2019KY1550)。

文章引用

韦进镰,陈丹华,徐 铁,徐聪聪,钟佳彬,王海军. 手动变速器换挡操作机构频响分析

Frequency Response Analysis of Manual Transmission Shifting Operation Mechanism[J]. 机械工程与技术, 2019, 08(03): 238-246. https://doi.org/10.12677/MET.2019.83030

参考文献

- 1. 方向进, 乔湘鹤. 变速器挂挡二次冲击产生原因及改进方案[J]. 汽车零部件, 2016(7): 77-79.

- 2. 徐辉辉, 毛祖棋, 万水平, 黄召明. 浅析定位座对手动变速箱二次冲击的影响[J]. 江西化工, 2016(5): 109-112.

- 3. 刘荔斌, 张银超, 许长龙. 乘用车手动变速器换挡二次冲击改善策略[J]. 汽车工程学报, 2018, 8(1): 61-65.

- 4. 李晓春, 褚超美, 缪国. 汽车同步器换挡二次冲击的动态仿真[J]. 汽车工程, 2014, 36(12): 1498-1502.

- 5. 焦红莲, 王玲, 孙晋松. 某手动变速箱换挡性能分析及改进策略[J]. 机械制造, 2015, 44(6): 79-82.

- 6. 赵宗祥, 李健. 基于ANSYS软轴式换挡操纵机构的有限元分析[J]. 机械研究与应用, 2016, 29(6): 1-6.

- 7. 石晓辉, 苏洪, 张志刚, 李尚. 汽车同步器锁止性能试验研究[J]. 机械设计与制造, 2017(3): 85-88.

- 8. 池会强, 褚超美, 缪国, 顾放. 同步器性能参数对同步时间的影响分析研究[J]. 机械设计与制造, 2016(2): 138-144.

- 9. 王伟. 某手动变速器动态二次冲击的分析及优化[J]. 测试试验, 2019(6): 108-110.

- 10. 周志强, 孙宝群, 汪韶杰, 周友. 某手动变速器仿真分析与优化研究[J]. 农业装备与车辆工程, 2019, 57(3): 49-52.

- 11. 傅志方, 华宏星. 模态分析理论与应用[M]. 上海: 上海交通大学出版社, 2000: 50-86.

- 12. 杨景义, 王信义. 试验模态分析[M]. 北京: 北京理工大学出版社, 1990: 117-158.

NOTES

*通讯作者。