Instrumentation and Equipments

Vol.

06

No.

03

(

2018

), Article ID:

27050

,

7

pages

10.12677/IaE.2018.63019

Design and Research of Cutting Waste Treatment Equipment

Jing Liao, Tao Zhang*, Shuo Sun, Zongyang Ji, Zhe Xue, Chen Shen

Wuxi Institute of Technology, Wuxi Jiangsu

Received: Sep. 6th, 2018; accepted: Sep. 23rd, 2018; published: Sep. 30th, 2018

ABSTRACT

This paper designs a set of cutting waste liquid processing equipment, including slow flow devices and oil-water separation devices, based on the principle of different oil-water density. According to the shallow pools principle and stokes law, the box structure of the equipment is reasonably designed, and one device can achieve a processing efficiency of 17 L/min. This set of equipment has the characteristics of simple structure, convenient installation and handling, and is mainly suitable for small and medium-sized enterprises.

Keywords:Cutting Waste Liquid, Oil-Water Density, Small

切削废液处理设备的设计研究

廖静,张韬*,孙烁,季宗杨,薛喆,沈忱

无锡职业技术学院,江苏 无锡

收稿日期:2018年9月6日;录用日期:2018年9月23日;发布日期:2018年9月30日

摘 要

本文依据油水密度不同的原理,设计研发了一套切削废液处理设备,包括缓流装置、油水分离装置等。并针对该套系统,根据浅池原理和斯托克斯定律,对此设备的箱体结构做了合理的设计,一台设备可以达到17 L/min的处理效率。此套设备具有结构简小,方便安装、搬运等特点,主要适用于中小型企业。

关键词 :切削废液,油水密度,小型

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

切削液是机械制造相关领域必要的基础耗材之一。切削液在使用的过程中会带走大量机床内的导轨油以及工件上的润滑油,最后流回到机床的切削液箱中。然而,随着这些混合了各种油的切削液长时间的放置以后,油自然会浮在切削液的表面,使得液体中容易产生好氧菌和厌氧菌,从而造成切削液变质,粘稠,直接导致刀具磨损加剧,以及工件表面精度降低;并造成夏天工厂异味严重,工人工作环境恶劣,会使许多长期操作工人产生皮肤发红、发痒等过敏症状,有的对眼睛有较大的刺激作用,引起眼睛发炎,还有的甚至使人患上癌症。所以切削废液必须经处理后才能排放 [1] 。

现在我国的高端机械加工厂都有大型的切削废液处理器,废液经过处理后达到排放标准再倒进企业的排水沟。但是此种设备价格高昂,不是一般中小型企业能够引进的。若这些小型企业把切削废液打包交给污水公司处理,可能会因为污水量过少被拒绝,又或者是被收取高额的费用,这是会大大减少公司盈利的。本文针对上述问题,设计研发了一套小型且经济的切削废液处理装置。

2. 切削废液处理设备的结构设计

2.1. 切削废液处理器的设计要求

本文主要根据油水分离的原理,设计出一台切削废液处理装置。要求此设备的缓流装置具有良好的减慢水流速度的性能,让污水有充足的时间进行油水分离。此设备主要是针对中小型企业设计研发出来的,所以还应具有价格适中、机身小巧、方便安装等特点。

2.2. 工作原理

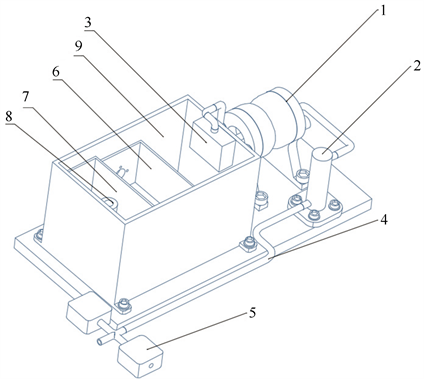

如图1所示,此设备主要由吸油装置、隔膜泵、缓流装置和集油箱、集水箱这几部分组成。通过导管连接隔膜泵和吸油器,工作时,我们将吸油器放在切削废液中,由隔膜泵提供动力使废液被吸入吸油器,通过导管输送到过滤器,过滤器能过滤掉较大的杂质,然后废水进入缓流装置,缓流装置是整个设备的核心部件,它能使液体的流速减慢,让混合在一块的水和油有充分的时间进行分层。流入沉淀池的切削废液基本上已完全处于油水分离状态,当浮在上层的油(主要成分是废弃的导轨油以及润滑油)达到一定的高度,会自动流进集油箱,此时调节升降管的高度可使底部的切削液浸入集水箱,完成油水分离。

2.3. 主要部件

2.3.1. 缓流装置的设计

废液通过隔膜泵被抽入设备时具有很大的能量,以至于流水的速度很快,使油和水混合在一起。如果此时废液直接进入沉淀池,将会耗费很长的时间进行油水分离这一过程,不能达到高效处理废液的目的。在切削废液处理装置中加入缓流器,能够有效的解决这一问题,提高设备的工作效率。

1.隔膜泵;2.过滤器;3.缓流器;4.导管;5.吸油器;6.集油箱;7.集水箱;8.升降管;9.沉淀池

1.隔膜泵;2.过滤器;3.缓流器;4.导管;5.吸油器;6.集油箱;7.集水箱;8.升降管;9.沉淀池

Figure 1. Structure diagram of cutting waste liquid processor

图1. 切削废液处理器的结构示意图

本文中的缓流装置,箱体顶部是一个导管接口,废液通过此接口进入缓流装置。箱体内部有6块挡板,废液流经这6块挡板,它自身的速度在慢慢减小。当废水到达箱体底部的漏水孔(漏水孔截面积为8 cm3)时,废水大体上已经完成了油水分离。

2.3.2. 箱体的设计

在缓流器中油水分离之后的废液,不能直接进入集油箱或集水箱。所以,箱体内部安装集油箱和集水箱空余的部分,就是一个沉淀池。沉淀池能够存储一部分废液,废液进入沉淀池后就有了更充足的时间进行分层,即油水分离效果更好。当沉淀池中的液面达到一定高度时,浮在上层的油会自动进入集油箱,此时,我们可以通过调节集水箱中的螺纹管,使在下层的切削液从集水箱的底部进入。

2.3.3. 螺纹管的设计

螺纹管的内部是一个通孔。此台切削废液处理器刚开始工作时,螺纹管与箱体底部是相接触的,此时废液不会进入集水箱。只有当沉淀池的液面达到一定的高度时,集油箱开始收集油时,才能够调节螺纹管,使切削液从螺纹管的内部通孔进入集水箱。

3. 沉淀池的设计

3.1. 粘度

流体除流动性外,还有带动或阻止邻近流体运动的特性,被称为流体的粘性。按牛顿的假设,通过

研究发现粘性切应力与两层流体间的速度成正比,公式如下: 。其中, 为粘性切应力,单位为:Pa。 为速度梯度,表示单位间距的两层流体之间的相对速度,单位为:1/s。 称为动力粘度,

简称粘度,由液体性质决定,单位为:Pa∙s [2]

运动粘度是粘度与密度的比值,用v表示, ,单位为:m2/s。在常温(15℃~20℃)和常压下,水的运动粘度为 。切削废液里的油主要是机床上的导轨油,所以本文里的运

动粘度主要是导轨油的粘度。

由表1可知,本文中导轨油的运动粘度为32.1 mm2/s (40℃),导轨油比重为0.88。由2.1中的公式 可以得出 [3] 。

3.2. 切削废液受力分析

在等速运动中,颗粒相对于流体的运动速度,被称为沉降速度。单个球形颗粒重力沉降过程中受三个力的作用:重力、浮力和阻力。

重力: ,浮力: 力,阻力:

( 为颗粒密度,d为颗粒直径, 为流体密度)因为 ,所以 ( 为阻力系数)。

颗粒开始沉降的瞬间,颗粒速度 ,不存在浮力,即 ,此时加速度a趋向于无穷大。

颗粒开始沉降后,速度v增大,阻力 减小,加速度a也减小了。

当颗粒处于匀速阶段时,速度v趋近于沉降速度,此时加速度 ,可带入上述公式,得:

所以可以得出沉降速度公式:

沉降速度与流体的粘度,颗粒直径,颗粒形状,颗粒的体积浓度,器壁效应有关。流体的粘度越小,颗粒的直径越大,沉降速度就越大。同种物质,形状越接近球形,沉降速度越快。沉降速度公式只适用于颗粒浓度小于0.2%的环境。颗粒越靠近器壁,沉降速度越小。

3.3. 斯托克斯定律

斯托克斯定律是颗粒半径与颗粒在静水中自由沉降速率的关系式。球形物体在液体中所受到的阻力,是该球形物体的半径,运动的速度,流体的粘度与6π的乘积。如果球形物体在液体中是因为自身的重量而坠落,那么按照上面的关系式,则为最终速度。

Table 1. The guide rail oil specifications

表1. 导轨油规格

斯托克斯定律公式:

( 为粘滞系数,v为球形物体速度,r为球形物体半径)

由上述公式可以推出斯托克斯沉速公式

,其中 为颗粒密度,

为介质的密度,

为颗粒密度,

为介质的密度,

为流体粘度,r为颗粒半径,g为重力加速度。该方程可用于解释沉积在盆地的颗粒粒度分布,以及不同形状,密度和半径的颗粒混合在一起的情况。

3.4. 浅池原理

20世纪初,哈真提出了浅池理论:设斜管沉淀池长度为L,颗粒沉速为

,在理想状态下 。可以得出L与V的值不变时,沉淀池池身越浅,可被去除的悬浮物颗粒就越小。若用水平隔板将H分成3层,每层层深为

,在

与V不变的情况下,只需

就可以将沉速为

的颗粒去除。即沉淀池的总容积可以减少到原来的

。反的来说,如果L不变,池深为

,那么水流速度可增加到3V,也可以将沉速为

的颗粒去除。由此可以得出:将沉淀池池身分成n层,那么处理效率就能提高n倍。

。可以得出L与V的值不变时,沉淀池池身越浅,可被去除的悬浮物颗粒就越小。若用水平隔板将H分成3层,每层层深为

,在

与V不变的情况下,只需

就可以将沉速为

的颗粒去除。即沉淀池的总容积可以减少到原来的

。反的来说,如果L不变,池深为

,那么水流速度可增加到3V,也可以将沉速为

的颗粒去除。由此可以得出:将沉淀池池身分成n层,那么处理效率就能提高n倍。

3.5. 数值计算

通过实验可知,本文适用斯托克斯沉速公式 。此公式中,目前只有颗粒半径r未

知。我们可以用胶头滴管滴出一滴切削废液,体积为0.05ml,由此研究的颗粒半径。

因为

,所以可以得出

在上文中选用的导轨油粘度为 ,所以可以得出油水分离时油的上浮速度:

因为流量 ,由前文可知 ,所以

由浅池原理可知

,即 。

。

如图2所示,虽然整个箱体较大,但加入集水箱和集油箱之后,仅剩图中红色部分为沉淀池。所以本文中沉淀池的实际长度为11.25 cm,深度为25 cm,是合理的。

4. 效率计算

4.1. 流体的连续性方程

,这个方程研究的是控制体,称为流体力学中的连续性方程。在本

文中,此方程中的 表示缓流器或箱体的边长 [4] [5] [6] 。

流体运动遵循质量守恒定律。按拉格朗日的观点,一个流体系统所包含的物质(质量)在运动过程中始终保持不变;按欧拉的观点,如果流体的密度不变(不可压缩流体),流进控制体的流体物质(质量)应等于流出控制体的流体物质(质量)。

Figure 2. Internal structure of box

图2. 箱体内部结构

Figure 3. Before processing

图3. 处理前

Figure 4. After processing

图4. 处理后

对于稳定流动的流体,遵循流体运动的连续性原理,也就是欧拉的观点。本文中的切削废液在缓流器和箱体中都是稳定流动的。在缓流器中,如图2所示, , r表示入口的流量,c表示出口的流量。对于箱体,如图2所示(图中黑色箭头代表液体的流入,蓝色箭头代表液体的流出),废液从缓流器流入,从集油箱和集水箱流出,则 。

4.2. 工作效率

本文中的此台设备选用的是最大自由流量为17 L/min的隔膜泵,由流体的连续性方程可知,此台设备的工作效率为17 L/min。

5. 处理效果

如图3所示,这是未经处理的切削废液,给人带来的直观感受不太好,而且它散发出来的味道更是让人难以适应。如图4所示,这是经过此台设备处理之后的切削废液,液体呈乳白色,不会让人看见了感到不适,异味也没有了,工人们能有一个良好的工作环境 [7] 。

6. 结论

本文所设计的切削废液处理器结构合理、设计简洁、实用性高。主要利用油水分离的原理对废液进行处理,缓流装置在此设备中起着至关重要的作用,它能够使废液有充足的时间进行油水分离,从而使此设备的工作效率大大提高。此台设备的工作效率高达17 L/min,可以高效的处理切削废液,改善工厂环境。

基金项目

无锡职业技术学院校科技创新团队(No. 30593118001)。

文章引用

廖 静,张 韬,孙 烁,季宗杨,薛 喆,沈 忱. 切削废液处理设备的设计研究

Design and Research of Cutting Waste Treatment Equipment[J]. 仪器与设备, 2018, 06(03): 123-129. https://doi.org/10.12677/IaE.2018.63019

参考文献

- 1. 刘镇昌. 切削液技术[M]. 机械工业出版社, 2009.

- 2. 丁祖荣. 流体力学(上册) (第二版) [M]. 北京: 高等教育出版社, 2013.

- 3. 刘国勇. 流体力学数值方法[M]. 北京: 冶金工业出版社, 2016.

- 4. 张维佳. 流体力学[M]. 中国建筑工业出版社, 2011.

- 5. 齐鄂荣, 曾玉红. 工程流体力学(第2版) [M]. 武汉大学出版社, 2012.

- 6. 滑春雨. 乳化液废水处理应用实例[J]. 露天采矿技术, 2006(4): 41-44.

- 7. 吕兆歧, 谢泉. 油品研究与应用指南[M]. 中国石化出版社, 1997: 267.

NOTES

*通讯作者。