Modeling and Simulation

Vol.

10

No.

04

(

2021

), Article ID:

46264

,

10

pages

10.12677/MOS.2021.104101

基于ABAQUS和FRANC3D的铝合金裂纹扩展试验研究

马俊,崔颖

上海理工大学机械工程学院,上海

收稿日期:2021年9月13日;录用日期:2021年10月28日;发布日期:2021年11月4日

摘要

本文以铝合金试样作为研究对象,采用有限元仿真软件ABAQUS与裂纹扩展软件FRANC3D相结合的方法,进行铝合金的疲劳裂纹扩展试验仿真。首先,通过疲劳裂纹扩展试验及光学显微镜的裂纹形貌研究,获得疲劳裂纹扩展次数及裂纹扩展形貌;其次在有限元仿真平台ABAQUS中建立试验静力学模型;最后基于裂纹扩展软件FRANC3D预制初始裂纹,采用奇异性网格划分,并采用最大周向力准则进行裂纹扩展仿真,以及借助Paris公式计算剩余寿命。结果发现:基于ABAQUS和FRANC3D的铝合金裂纹扩展试验仿真与现实裂纹扩展试验结果有很好的一致性;并通过计算应力强度因子判别此裂纹扩展为I型(张开型)裂纹,从而得到裂纹更清晰有效的演化过程。

关键词

铝合金试验,ABAQUS,FRANC3D,应力强度因子,裂纹扩展特性

Experimental Research on Crack Propagation of Aluminum Alloy Based on ABAQUS and FRANC3D

Jun Ma, Ying Cui

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Sep. 13th, 2021; accepted: Oct. 28th, 2021; published: Nov. 4th, 2021

ABSTRACT

Taking aluminum alloy specimens as the research object, the method of combining the finite element simulation software ABAQUS and the crack growth software FRANC3D is used to simulate the fatigue crack growth test of the aluminum alloy. First, the fatigue crack growth test and optical microscope crack morphology research are conducted to obtain fatigue crack growth times and crack growth morphology; secondly, the experimental static model is established in the finite element simulation platform ABAQUS; finally, the initial crack is prefabricated based on the crack growth software FRANC3D, using singularity grid division, using the maximum circumferential force criterion for crack propagation simulation, and calculating the remaining life with the aid of the Paris formula. The results found that: the aluminum alloy crack growth test simulation based on ABAQUS and FRANC3D is in good agreement with the actual crack growth test results; and the crack growth is judged to be a type I (open type) crack by calculating the stress intensity factor, so as to obtain a clearer and more effective evolution process of the crack.

Keywords:Aluminum Alloy Test, ABAQUS, FRANC3D, Stress Intensity Factor, Crack Propagation Characteristic

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着经济的发展,铝合金材料凭借它良好的可塑性、易加工等特点,在各行各业中得到了日益广泛的应用。探测铝合金材料裂纹扩展,找到在疲劳载荷作用下裂纹扩展过程的参数特性以及损伤断口的微观特性 [1] [2],是实现铝合金材料优选以及疲劳寿命评估的关键。

目前国内外许多学者在铝合金疲劳裂纹试验研究方面开展了大量的工作,也提出了许多疲劳裂纹扩展模型来体现裂纹扩展过程中的分散性 [3] [4] [5] [6]。同时也形成了较为完备的试验体系,但由于试验周期长以及成本问题都会影响试验的可行性,因此本文将有限元仿真软件ABAQUS与裂纹扩展软件FRANC3D相结合,进行铝合金裂纹扩展试验的仿真研究。

2. 疲劳裂纹扩展试验

2.1. 试验材料及试样

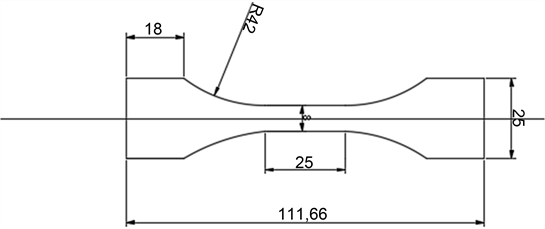

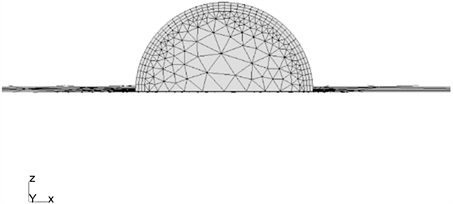

试验样品为2219铝合金,其抗拉强度 为450 Mpa,屈服强度 为280 Mpa。试件采用杠铃式平板设计,根据美国试验材料学会(ASTM E8/E8M-15a)标准和金属材料拉伸试验室温试验方法(GB/T228. 1-2010)等符合国家标准的情况下进行制备。试件形状及尺寸如图1所示,试件厚度为4.5 mm。

Figure 1. Geometry of the sample

图1. 试样的几何尺寸图

2.2. 试验过程

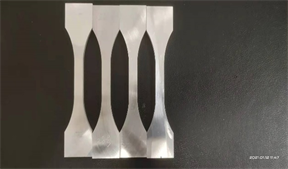

疲劳裂纹扩展试验在LETER疲劳试验机(如图2)上进行,试验载荷谱为1~10 kn的循环轴向加载,加载频率为30 Hz。如图3,设置了4组试验,在没有明显的试验误差下,记录相关参数平均值,获得铝合金试样的疲劳裂纹扩展次数为23,303次。

Figure 2. Fatigue testing machine

图2. 疲劳试验机

Figure 3. Aluminum alloy sample

图3. 铝合金试样

2.3. 断裂面检测

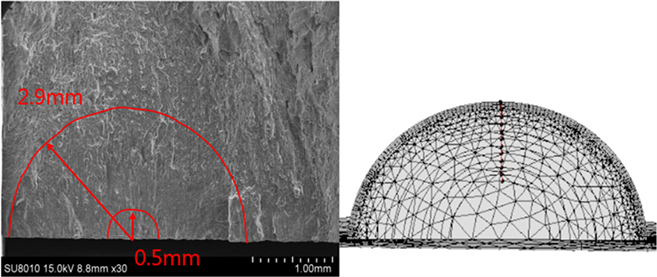

在铝合金试样的断口附近取样,采用如图4所示的Quanta200环境扫描光镜,观察疲劳试样断口的微观形貌。从微观形貌看,疲劳断裂样品的断口分为裂纹源区、疲劳裂纹扩展区及快速断裂区,裂纹自裂纹源处呈放射状向芯部扩展,初始裂纹源为直径1 mm的半圆弧裂纹。

Figure 4. Environmental scanning lighting microscope

图4. 环境扫描光镜

3. 仿真模型的建立

图5为铝合金裂纹扩展模型的工作流程图,主要包括两大部分:ABAQUS有限元建模和FRANC3D裂纹扩展分析 [7]。

Figure 5. Working flow chart of rail fatigue crack model

图5. 疲劳裂纹模型工作流程图

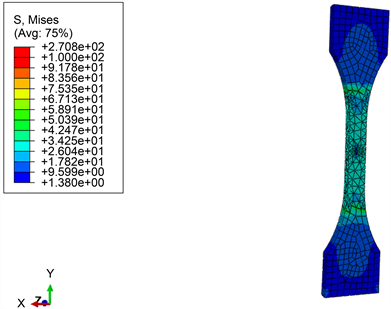

3.1. 有限元仿真模型

采用ABAQUS有限元仿真软件,按照现场调研的试验方式,建立1:1的铝合金试样的有限元仿真模型,模型参数如表1所示。

Table 1. Finite element model main structural parameters

表1. 有限元模型主要结构参数

在模型的建立过程中,铝合金试样使用C3D8R单元建立,是因为采用8节点六面体线性减缩积分单元时,若裂纹的引入应起网格的扭曲变形,这种单元划分仍能保证分析的精度不会因此受到影响。

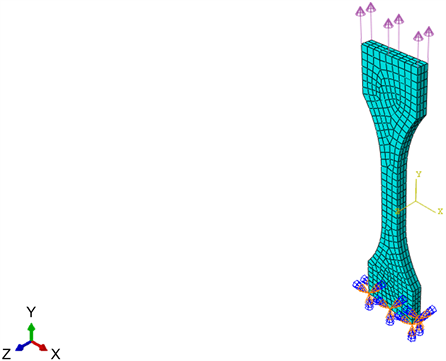

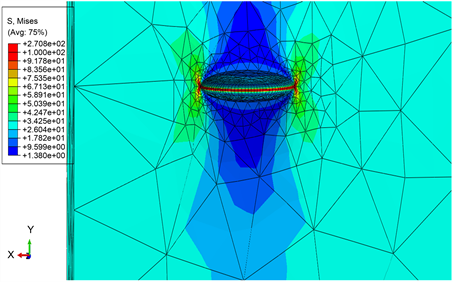

为模拟铝合金裂纹扩展试验的全过程,在load中赋予一端固定,一端10 kn的垂向载荷,有限元静力学模型如图6所示。

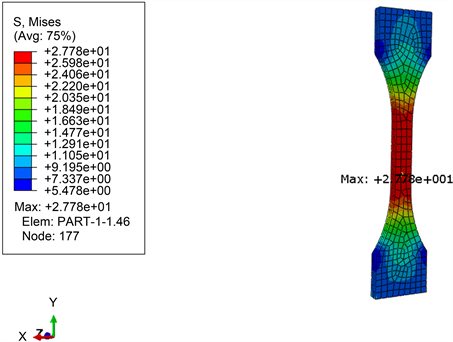

由图7静力学分析结果可知,应力的最大值出现在试样中部表面,最大值为27.78 Mpa,此位置最易产生裂纹,读取点坐标的位置作为初始裂纹萌生点。

3.2. 疲劳裂纹模型

为适应计算收敛需求,利用FRANC3D裂纹扩展分析软件,选取上图应力红色区域作为子模型并在应力最大值处插入如图8(a)所示半圆弧状裂纹,裂纹半径为0.5 mm,裂纹面平行于xoz平面,网格为四面体网格。

Figure 6. Finite element statics model

图6. 有限元静力学模型

Figure 7. Statics analysis result graph

图7. 静力学分析结果图

(a)

(a)

(b)

(b)

(c)

(c)

Figure 8. (a) Crack surface model diagram; (b) Crack front map; (c) Specimen crack location and grid distribution map

图8. (a) 裂纹面模型图;(b) 裂纹前缘图;(c) 试样裂纹位置及网格分布图

如图8(b),在插入裂纹后,裂纹前缘有明显的应力集中现象,应力值也显著提高,最高可达270.8 Mpa。由图8(c)所示含裂纹的子模型与全局模型的连接方式为Merger nodes连接,裂纹在应力比为0.1的循环载荷作用下发生裂纹扩展。裂纹在扩展过程中,该子模型的网格会不停重新划分,来满足裂纹的计算收敛性以及应力强度因子计算的精确性。

4. 试验与仿真结果分析

4.1. 裂纹扩展寿命

在完成初始裂纹的预制后,选用经典的Paris公式模型: ,建立试样的疲劳裂纹扩展速率模型。获取铝合金材料的断裂韧度Kic,应力强度因子门槛值∆Kth及疲劳参数n。以2219铝合金材料为例,查阅相关文献 [8] 得详见表2。

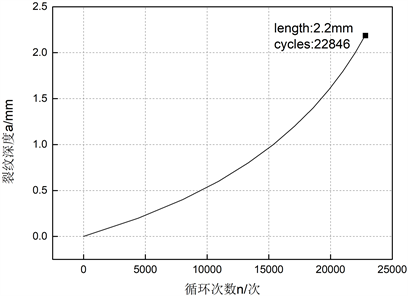

给定裂纹扩展长度a = 0.2 mm为一个扩展步,读取ABAQUS里全局模型的工况,扩展到k值大于或等于断裂韧度Kic为止。如图9可知,0.5 mm的初始裂纹,在1 kn~10 kn~1 kn的循环载荷下,经过了11个扩展步,铝合金的裂纹扩展寿命为22,846次,对应的裂纹扩展长度为2.2 mm。从裂纹扩展速率 来看,也就是图中曲线的斜率来看,随着裂纹扩展的越长,曲线越陡,斜率越大,对应的裂纹扩展也就越快。

Table 2. Fatigue crack propagation Paris parameter

表2. 疲劳裂纹扩展Paris参数

Figure 9. a-n curve of fatigue crack propagation

图9. 疲劳裂纹扩展a-n曲线图

图10左为疲劳试样断口的微观形貌图,参照比例尺,明亮的半椭圆区域为初始疲劳裂纹:深度为0.5 mm,在裂纹扩展失稳阶段观察疲劳裂纹深度为2.9 mm,扩展了约为2.4 mm,疲劳扩展次数为23,303次。图10右为仿真模型的裂纹扩展面图,仿真的疲劳裂纹深度为2.7 mm,扩展了疲劳裂纹的长度为2.2 mm,计算的疲劳裂纹扩展次数为22,846次。并且对此发现,试验图的裂纹面和仿真结果一样都有明显的半圆弧水波状裂纹辉纹,是典型的疲劳载荷裂纹。因此仿真模型结果与试验断裂情况基本一致,从而验证了仿真模型的有效性。

Figure 10. Simulation and actual crack face comparison diagram

图10. 试验与仿真裂纹面对比图

4.2. 裂纹扩展特性

线弹性断裂力学理论认为,在外载荷的作用下,裂纹尖端会产生弹塑性应力场,而应力强度因子简称K因子,是反映裂纹尖端应力场强弱的唯一指标,应力、应变、位移等均可通过应力强度因子的大小表示。如图11所示,裂纹的基本类型有三种 [9],分别是I型(张开型),II型(滑开型)和III型(撕开型)裂纹,所对应的应力强度因子分别为KI、KII、KIII。I型(张开型)裂纹是受正应力的作用,作用力的方向垂直于裂纹前缘及裂纹面,裂纹的上下表面位移使裂纹张开,张开型裂纹是工程中最常见、最易于引起断裂破坏发生的裂纹。II型(滑开型)受平行于裂纹面并且垂直于裂纹前缘的剪应力作用,作用力方向平行于裂纹面且垂直于裂纹前缘,使得裂纹上下表面位移也彼此相反,一个沿着裂纹扩展方向另一个背离扩展方向。III型(撕开型)裂纹受平行于裂纹面且平行于裂纹前缘的剪应力作用,作用力方向平行于裂纹面且平行于裂纹前缘,使得裂纹上下表面产生方向相反方向的位移。

Figure 11. Crack classification diagram

图11. 裂纹分类图

然而在实际的工程问题中,受力状况往往都是很复杂的,不会是上述单一的一种受力情况,而是两种或两种以上基本型的组合,称为复合型裂纹。对于复合型裂纹,我们在FRANC3D中主要采用最大周向力准则来分析计算。

最大周向力断裂准则又叫最大应力准则,对于I-II-III复合型裂纹,其断裂准则为:

式中:r为径向坐标; 为角坐标。

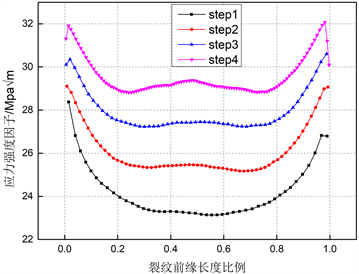

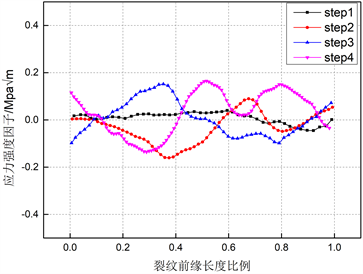

由于铝合金试样一直受轴向的循环载荷作用,边界条件及作用力的方向并未改变,因此在裂纹扩展中的径向坐标和角坐标并未变化,应力强度因子变化的趋势也不会改变。所以取了前四个step的应力强度因子图分析,图的横坐标是采用了量纲为1的裂纹前缘长度来表示应力强度因子所在的位置,即裂纹前缘点到裂纹边界点的弧长与整个裂纹前缘弧长的比值。三幅图中,我们可以明显看出图12(a) I型应力强度因子的数量级最高,这也就是说,I型裂纹是导致试样裂纹扩展的主要因素。并且I型裂纹应力强度因子图类似于开口向上的二次函数曲线,裂纹前缘边角的应力强度因子大于中间部分的应力强度因子,这是因为裂纹前缘呈半圆弧状且与所受横向应力方向相反,所以裂纹越深所受横向应力的影响越大,应力强度因子也就呈现了中间小两边大的情况。在图12(b) II型和图12(c) III型应力强度因子的大小都在0值附近浮动,在断裂力学中,应力强度因子如果小于0,表示对裂纹的扩展起抑制作用,并且相对于I型,II、III型应力强度因子的大小可以忽略不记。也就说II、III型应力强度因子对裂纹扩展不起作用,我们也就不予考虑。

从三幅应力强度因子图中,我们看出试验过程中,样件裂纹主要是I型扩展裂纹,I型扩展裂纹又是工程实际中最易扩展的裂纹。而引起I型裂纹扩展作用力方向垂直于裂纹前缘及裂纹面,正好与试验作用力的方式对应,符合工程实际。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 12. Three kinds of stress intensity factor diagrams

图12. 3种应力强度因子图

5. 结束语

通过ABAQUS和FRANC3D对铝合金试样裂纹试验的联合裂纹仿真分析,可以得到以下结论:

1) 通过铝合金试样试验断裂面与仿真预测裂纹断裂面的对比,发现二者裂纹扩展结果基本一致。验证了基于ABAQUS和FRANC3D联合仿真法来模拟疲劳裂纹扩展试验的合理性。

2) 在铝合金疲劳试验中,试样裂纹主要以I型扩展裂纹为主,应力强度因子k随着裂纹的扩展逐渐变大并且I型裂纹应力强度因子图类似于开口向上的二次函数曲线,裂纹前缘边角的应力强度因子大于中间部分的应力强度因子。结合Paris公式计算了疲劳裂纹扩展寿命,得到对应的a-n曲线图:发现随着裂纹扩展的越深,a-n曲线的斜率越大,也就是裂纹扩展的速度越快。

文章引用

马 俊,崔 颖. 基于ABAQUS和FRANC3D的铝合金裂纹扩展试验研究

Experimental Research on Crack Propagation of Aluminum Alloy Based on ABAQUS and FRANC3D[J]. 建模与仿真, 2021, 10(04): 1013-1022. https://doi.org/10.12677/MOS.2021.104101

参考文献

- 1. 徐灏. 疲劳强度[M]. 北京: 高等教育出版社, 1988: 1-24.

- 2. 倪侃. 随机疲劳累积损伤理论研究进展[J]. 力学进展, 1999(1): 43-65.

- 3. 魏小琴, 李晗, 蒲亚博, 赵朋飞, 王辉, 朱蕾. 2A12铝合金动态腐蚀–疲劳耦合失效机理研究[J]. 表面技术, 2021, 50(8): 359-365.

- 4. 杨军, 刘华学, 段志华. 6 mm厚6082-T6分流模挤压成形铝合金型材焊合线疲劳性能研究[J]. 金属加工(热加工), 2021(9): 86-88.

- 5. Huang, G., Li, Z.-H, Sun, L.-M., Li, X.-W., Wen, K., Yan, L.-Z., Xiong, B.-Q. and Zhang, Y.A. (2021) Fatigue Crack Growth Behavior of 2624-T39 Aluminum Alloy with Different Grain Sizes. Rare Metals, 40, 2523-2529. https://doi.org/10.1007/s12598-020-01496-0

- 6. Mohammad, R.K., Kai, N.K., Santosh, Francesco, R., Christian, A., Kaushik, D., Stewart, S., Germann, T.C. (2021) Crack Nucleation from Non-Metallic Inclusions in Aluminum Alloys Described by Peridynamics Simulations. International Journal of Fatigue, 153, 106475. https://doi.org/10.1016/j.ijfatigue.2021.106475

- 7. 艾书名, 于明, 成晓鸣, 王建方. 基于Franc3D软件的三维裂纹扩展分析与应用[J]. 机械强度, 2018, 40(1): 251-254.

- 8. Rajakumar, S. and Christopher, T. (2011) Fracture Strength of Centre Surface Cracked Tensile Specimens Made of 2219-T87 Al Alloy Welding. Transactions of Nonfer-rous Metals Society of China, 21, 2568-2575. https://doi.org/10.1016/S1003-6326(11)61093-5

- 9. 张廷毅, 魏民, 宋海亭, 周永海. 断裂力学与断裂准则[C]//中国力学学会. 第十五届北方七省市区力学学术会议论文集. 北京: 中国力学学会, 2014: 4.