Material Sciences

Vol.06 No.06(2016), Article ID:19108,10

pages

10.12677/MS.2016.66054

Friction and Wear Characteristics of Ceramic Film Produced on Magnesium Alloy by Micro-Arc Oxidation

Pingwang Zhi1, Yun Dong2, Lianwei Yang2, Peng Jia1, Tianchi Wang2, Li Wang2

1Science

2School of Materials and Metallurgy, Northeastern University at Qinhuangdao, Qinhuangdao Hebei

Received: Nov. 5th, 2016; accepted: Nov. 27th, 2016; published: Nov. 30th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Ceramic film produced on magnesium alloy AZ91D was prepared by micro-arc oxidation. The morphology, phase composition and element distribution of ceramic membrane were tested by SEM, XRD. The growth process and characteristics of the film were analyzed. Then the friction and wear mechanism of coatings on magnesium alloy by micro-arc oxidation method were studied. The results showed that the main components of t coatings on magnesium alloy were Mg2SiO4, MgAl2O4, Mg3(PO4)2 and MgO. The film and the substrate are combined tightly with binding force 14 - 15 N. Factors such as different load and sliding wear speed have great influence on coatings of magnesium alloy by micro-arc oxidation. With the increase of load and sliding speed, the wear weight loss of ceramic coating is also obvious increase. Wear loss is smaller under oil friction condition, and its main wear mechanism is fatigue wear, with less abrasive wear. Wear loss is larger under dry friction condition, and its wear is caused by abrasive grain and fatigue wear together.

Keywords:Magnesium Alloy, Micro-Arc Oxidation, Ceramic Film, Friction, Wear

镁基表面微弧氧化陶瓷膜的摩擦磨损特性

王志平1,董 允2,杨连威2,贾 鹏1,王天驰2,王 俐2

1中国民航大学理学院,天津

2东北大学秦皇岛分校,河北 秦皇岛

收稿日期:2016年11月5日;录用日期:2016年11月27日;发布日期:2016年11月30日

摘 要

利用微弧氧化技术在AZ91D镁合金表层制备原位生长陶瓷膜,利用SEM、XRD等表征了镁基陶瓷膜,并研究了镁基陶瓷膜的摩擦磨损特性及磨损机理。结果表明,镁基陶瓷膜表面呈典型的微孔叠加多孔结构特征,其主要成分是Mg2SiO4、MgAl2O4、Mg3(PO4)2、MgO,膜层与基体结合紧密,结合力为14~15 N。不同载荷和不同摩擦速度等因素对镁基陶瓷膜的磨损都有很大的影响。随着载荷和滑动速度的增大,陶瓷膜的磨损失重也明显增大。油摩擦的磨耗较小,其磨损机理主要为疲劳磨损,同时也附带磨粒磨损。干摩擦的磨耗较大,其磨损是由磨粒和疲劳磨损共同造成的。

关键词 :镁合金,微弧氧化,陶瓷膜,摩擦,磨损

1. 引言

镁合金微弧氧化陶瓷膜层具有硬度高、耐磨与耐蚀性好、与基体冶金结合强度高等特点,镁合金的微弧氧化能够对镁基体提供很好的保护作用 [1] [2] ,极大扩大镁合金的应用范围,在航空航天、国防科技及交通运输方面有极其重要的应用。因此研究陶瓷膜层的生长过程及成膜机理对于研究镁合金微弧氧化具有极其重要的意义。现有文献的研究主要针对电参数对膜表面形貌和膜层成分的影响 [3] - [8] ,对微弧氧化陶瓷膜生长机制,尤其是对陶瓷内部层的形成及生长规律没有深入解释。对膜层和镁合金基体的结合力,以及不同摩擦条件下(干摩擦和油摩擦)膜层的不同摩擦磨损特性和磨损机理缺乏深入研究。本实验深入研究了不同载荷、不同速度等摩擦学条件对镁合金表面的微弧氧化陶瓷膜摩擦磨损的影响,并通过观察磨损形貌和磨屑特点来研究镁合金陶瓷膜层的磨损机理。

2. 试验方法

采用WHD-30型直流脉冲微弧装置(哈尔滨工业大学研制)在经抛光、清洗的AZ91D合金(主要成分是镁)表面制备厚度约为30 µm,孔径小于5 µm的微弧氧化陶瓷膜。经过优化的微弧氧化工艺参量为电压250 V,电流密度5 A/dm2,频率300 Hz,占空比20%,氧化时间20 min;处理液(L−1)为Na2SiO3·9H2O(9g),Na3PO4·12H2O(5g),KOH(6g),NaF(2g),EDTA二钠(1 g),其中含有微量添加剂,如柠檬酸钠等,微弧氧化过程中溶液温度保持在30℃左右。(上述化学试剂均为分析纯,购于国药集团化学试剂有限公司)

采用WS-2005型涂层附着力划痕仪(兰州中科凯华科技开发有限公司制造)测量膜层结合力,其测试原理为金刚石压头由浅入深划过微弧氧化陶瓷膜表面,此时附带的声发射传感器和摩擦力传感器会监测划过过程中的声发射信号和摩擦力信号变化,由于膜层和基体的摩擦系数不同,当压头划破膜层进入基体时,声发射信号上会出现峰值,摩擦力信号上会出现拐点,此峰值或拐点即可作为膜层结合力。采用MMW-1A型万能摩擦磨损试验机测试陶瓷膜层的摩擦磨损性能,摩擦对偶为硬度不小于60 HRC的SUJ2/GCr15Z轴承钢球(直径4 mm)。干摩擦下实验条件为:载荷30~80 N,磨损半径为12.5 mm,滑动速度为0.26 m/s,对磨时间为20 min。油润滑下实验条件为:载荷160~260 N,磨损半径为12.5 mm,滑动速度为0.26 m/s,对磨时间为20 min。

采用SUPRA 55型扫描电子显微镜面及(德国蔡司制造)观察微弧氧化陶瓷膜表面、截摩擦磨损表面的形貌特征,采用日本Rigaku-2500/PC型X射线衍射仪对陶瓷膜层进行物相分析。

3. 实验结果与分析

3.1. 镁基陶瓷膜层表征

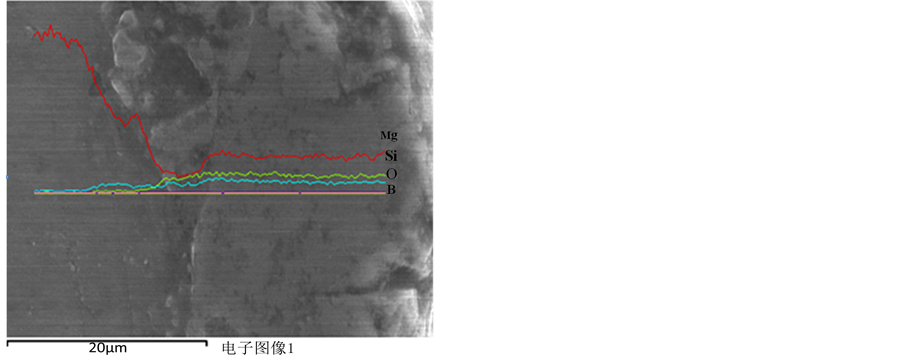

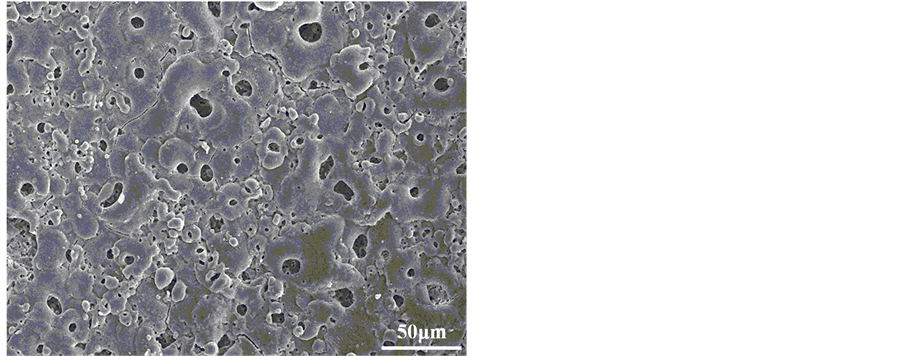

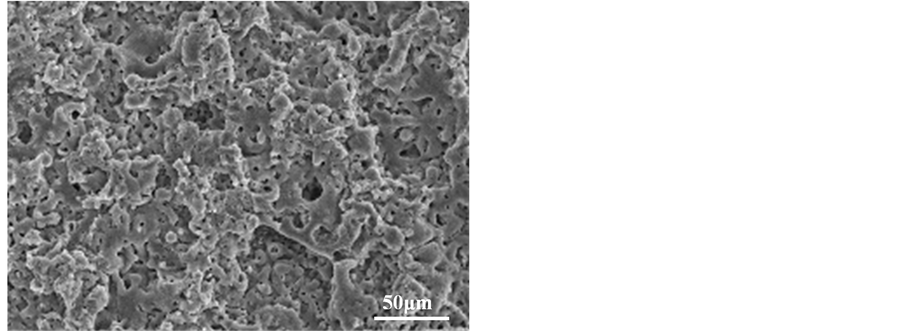

图1分别为经过优化制备的镁基陶瓷膜层表面及截面形貌。由图1(a)可知,镁合金微弧氧化陶瓷层表面呈典型的微孔叠加多孔结构特征,且微孔孔径均小于5 µm;根据图1(b)所示的膜层断面元素线扫描结果可知,膜层与基体之间存在明显的过渡区,过渡区中Mg含量逐渐下降,O和Si含量逐渐升高,膜层中Mg、O和Si含量趋于稳定,陶瓷膜层厚度约20 µm。

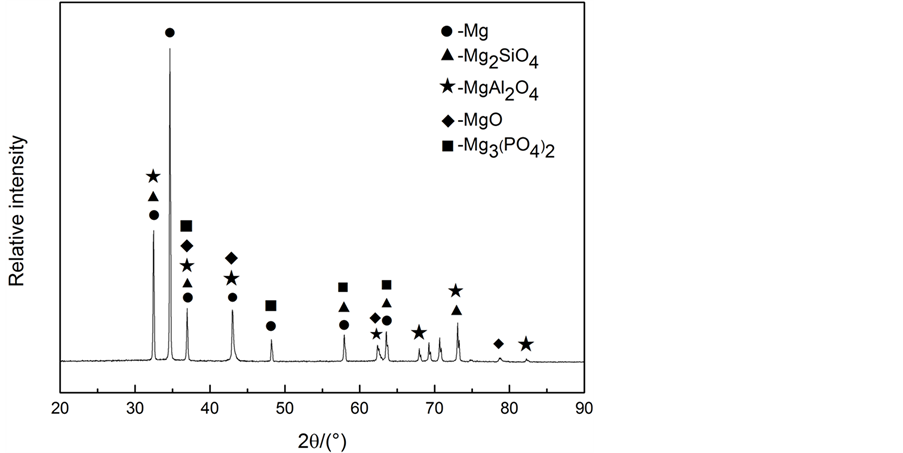

图2为镁合金表面陶瓷膜层XRD图谱。由图2可知,陶瓷膜层的主要成分为方镁石(MgO),此外还含有一定含量的硅酸镁和铝酸镁。其原因是在放电击穿形成的局部高温(8000 K以上)、强电场环境下,来自基体金属的镁离子和来自电解液中的氧离子在陶瓷膜层放电击穿部位发生反应:

(1)

(1)

然后氧化镁在高温烧结作用下形成陶瓷相;同时,来自基体的镁离子、铝离子与来自电解液的硅酸根离子发生如下反应:

(2)

(2)

(3)

(3)

(4)

(4)

随即Mg2SiO4、MgAl2O4、Mg3(PO4)2在等离子体高温烧结的作用下遇冷凝固形成陶瓷相。此外,在图2中还可以看到镁的衍射峰,这是由于陶瓷膜层孔洞所在处膜层较薄,X射线穿透该处陶瓷膜层所致。

图3为陶瓷膜层结合力测试曲线(图中的两条曲线分别为声发射信号曲线和摩擦力信号曲线)。由图3可知,声发射曲线在14.4 N时有明显的峰值信号,摩擦力曲线在15.4 N时有明显的拐点,所以可以确定膜层结合力的大小在14.4~15.4 N之间,表明陶瓷膜层与镁基体间结合较好。

3.2. 镁基陶瓷膜摩擦磨损特性

3.2.1. 干摩擦条件下陶瓷膜磨损特性

图4为不同载荷下陶瓷膜层的磨损率和磨损失重曲线(磨损半径为12.5 mm,滑动速度为0.26 m/s,对磨时间为20 min)。由图4可知,当载荷在30~40 N范围,陶瓷膜层的磨损失重和磨损率随载荷增加而增大速度较慢;当载荷大于50 N,陶瓷膜层的磨损失重和磨损率随载荷增加而增大速度较快,40 N载荷是陶瓷膜干摩擦条件下的一个临界区间。从图5所示的40 N和70 N载荷下陶瓷膜层磨损形貌也能看到,当载荷较低(40 N)时,断裂主要由膜层中原有裂纹沿晶界和界面扩展所引起,在膜层表面产生一些点状坑(图5(a)所示),使膜层露出内部的致密多孔层(图5(b)所示);当载荷高于临界值时,陶瓷膜层表面上的接触点所承受的应力较大,已经超过了陶瓷的静强度,导致膜层脆性断裂,使陶瓷膜表面产生大块的剥落(图5(c)~图5(d)所示),磨损率急剧上升;随着载荷的进一步增大,发生裂纹萌生,磨损向膜层内部发展,导致磨损加剧。

图6为不同速度下陶瓷膜层的磨损率和磨损失重曲线(载荷为50 N,对磨时间为20 min)。由图6可知,滑动速度对陶瓷膜层磨损率和磨损失重影响规律与载荷的影响不同,滑动速度较低(转速200 r/min,即0.31 m/s)时,陶瓷膜层的磨损失重较小,磨损率较高;随着滑动速度增大,陶瓷膜层的磨损率降低,

(a) (b)

(a) (b)

Figure 1. SEM micrographs: (a) surface of ceramic coatings; (b) longitudinal scan of ceramic coatings

图1. 镁合金微弧氧化膜层SEM形貌:(a) 镁合金表面陶瓷膜的表面形貌;(b) 镁合金表面陶瓷膜层的纵向扫描

Figure 2. XRD of ceramic coatings of ceramic coating

图2. 镁合金表面陶瓷膜层的XRD图

而磨损失重快速上升。从图7所示的陶瓷膜层在高滑动速度下(转速300 r/min,即

3.2.2. 油润滑条件下陶瓷膜的摩擦磨损性能

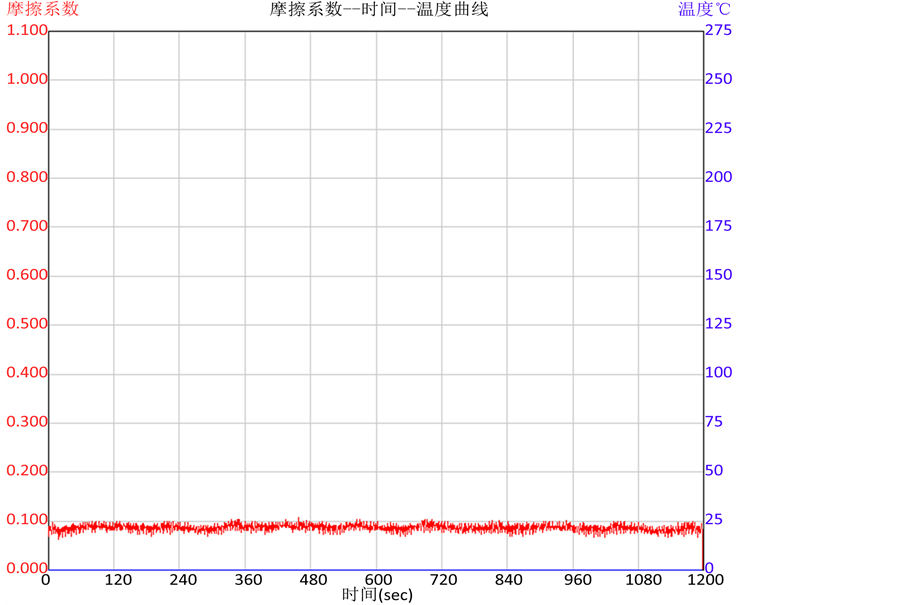

如图8所示,在油润滑条件下,当载荷为160~260 N (滑动速度为0.26 m/s)时其镁基陶瓷膜层的摩擦

Figure 3. Test adhesion tension of ceramic coating

图3. 陶瓷膜层结合力测试曲线

Figure 4. The wear rate and weight loss of ceramic coatings at different load

图4. 不同载荷下陶瓷膜层的磨损率和磨损失重曲线

(a) 40 N (b) 40 N

(a) 40 N (b) 40 N

(c) 60 N (d) 60 N

(c) 60 N (d) 60 N

Figure 5. SEM micrographs of ceramic coatings abrasion

图5. 陶瓷膜层的磨损形貌

Figure 6. The wear rate and weight loss of ceramic coatings at different sliding speed

图6. 不同速度下陶瓷膜层的磨损率和磨损失重曲线

(a) (b)

(a) (b)

Figure 7. SEM micrographs of ceramic coatings abrasion

图7. 陶瓷膜层的磨损形貌

Figure 8. Relationship between friction coefficient and time

图8. 摩擦系数与摩擦时间的关系

系数均为0.1,无拐点出现。这可能与油润滑条件下,摩擦面间被润滑油所隔开,减少了载荷与陶瓷膜层直接接触,从而减少了摩擦阻力,并且润滑油将大量的摩擦热及摩擦产物从摩擦接触表面带出,起到冷却和清洁的作用有关。而微弧氧化陶瓷膜表面具有大量均匀分布的孔洞,这些孔洞具有储油作用,油润滑的效果会更加明显。因此,通过研究油润滑条件下微弧氧化陶瓷膜摩擦磨损性能可以充分了解孔洞储油的作用及膜层的磨损特性。

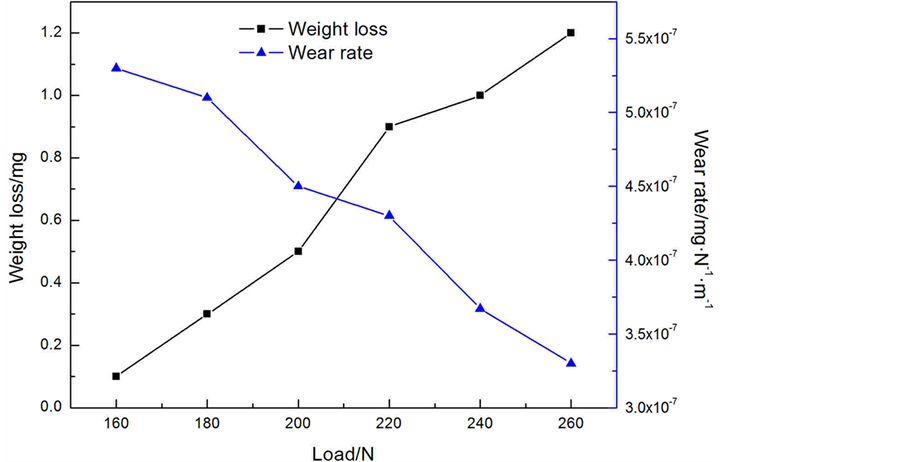

油润滑条件下,载荷对镁基微弧氧化陶瓷膜层的磨损率和磨损失重影响规律见图9所示。由图9可知,随载荷增大,陶瓷膜层磨损率呈下降趋势,磨损失重呈直线上升趋势。与图4所示的镁基陶瓷膜层干摩擦条件下磨损失重值相比,油润滑下最大载荷260 N下的磨损失重较干摩擦下最大载荷80 N下的磨损失重低77%。

油润滑条件下,滑动速度对陶瓷膜层的磨损率和磨损失重影响如图10所示。随着转速的增加,磨损失重逐渐变大,而膜层的磨损率和摩擦系数呈减小的趋势。这是由于随着摩擦速度的增加导致摩擦表面摩擦热的增加,提高了摩擦表面的温度,特别是摩擦表面微凸体的温度远大于环境温度,促进了摩擦氧化的发生,同时促使镁合金微弧氧化膜中的润滑油在其表面形成一层连续分布的油膜,从而使摩擦系数减小进而磨损率减小。油润滑条件下载荷增大约3~5倍,则在同等条件下油润滑的耐磨性能远高于干摩擦条件下的耐磨性。由于此时的载荷已经超过了干摩擦条件下所能加载的最大值,真实接触面上的微凸体之间发生挤压、变形,使得陶瓷膜层中原有的裂纹极易扩展造成膜层断裂。随着时间的延长,陶瓷膜层表面的微凸体逐渐被磨平,润滑油会逐渐渗入到膜层表面的微孔之中,在平整的陶瓷膜表面吸附一层连续分布的油膜,使得摩擦副与膜层之间的接触面积增大,此阶段的磨损形式主要为在切应力或者压应力作用下的裂纹扩展导致的膜层疲劳破坏,颗粒脱落。但由于膜层内部结构致密,膜层内聚力强,所以

Figure 9. The wears of ceramic coatings at different load in oil (0.26 m/s, 20 min)

图9. 油润滑条件下载荷对陶瓷膜层磨损的影响(线速率为0.26 m/s,时间20 min)

Figure 10. The wear rate and weight loss of ceramic coatings at different sliding speed in oil

图10. 油润滑条件下不同速度陶瓷膜层的磨损率和磨损失重曲线

后期的磨损困难,随加载力增大,膜层的磨损率呈下降趋势。加载力越大时,摩擦力越大,裂纹扩展的速率越快,所以磨粒磨损,特别是疲劳磨损引起磨损量增大。

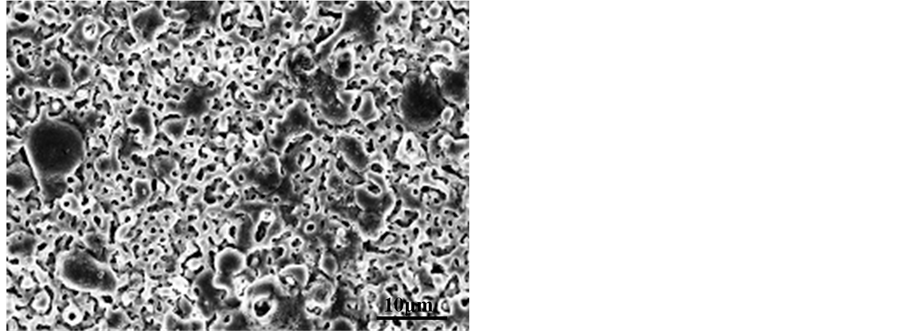

图11为较低滑动速度(200 r/min)和较高滑动速度(300 r/min)下镁合金微弧氧化膜层磨损形貌。滑动速度较低时压入微弧氧化膜微孔中的磨粒较少,可以观察到微弧氧化膜层表面的微孔(图11(a),图11(b));从图中可滑动速度较高时有大量的磨粒被压入微弧氧化膜微孔中,切削的程度明显加剧,可观察到的微孔数量明显减少(图11(c),图11(d));随着滑动速度的增加,磨痕的宽度增加,平滑区的面积来不断漫延开,塑性形变区逐渐增大扩宽。在摩擦过程中,被对磨件切削的微弧氧化磨粒对微弧氧化膜表面的作用

(a) 200 r/min (b) 200 r/min

(a) 200 r/min (b) 200 r/min

(c) 300 r/min (d) 300 r/min

(c) 300 r/min (d) 300 r/min

Figure 11. SEM micrographs of ceramic coatings abrasion at different sliding speed

图11. 不同滑动速度下陶瓷膜的表面形貌

力同样可以分解成法向力和切向力两个力。法向力使磨粒压入微弧氧化膜中的微孔中,在一定程度上起到弥补微弧氧化膜缺陷,增强微弧氧化膜耐磨性的作用;切向力使磨粒向前推进,当磨粒的形状与运动方向适当时,磨粒如同刀具,对微弧氧化膜进行切削而进一步产生磨屑。随着滑动速度升高,切削的程度在不断加剧,使得大量的磨粒被压入微弧氧化膜微孔中。

在油润滑条件下,当摩擦进入稳定阶段后,在摩擦销与试样之间存在着稳定的油膜,摩擦销是在试样上沿圆周匀速运动的,这就为润滑油形成了稳定的湍流,由于润滑油具有粘附性的性质,所以要分析磨损试样的磨损受力情况除了摩擦力、油膜受压所传给试样的力外还要考虑流体力学中的雷诺应力,通过MATLAB编写雷诺应力与油膜厚度的二维偏微分方程可以推测出磨损时油膜的厚度,油膜大大减少了摩擦副对试样的表面切应力,所以油润滑磨损主要形式为油膜对试样的压应力疲劳磨损。

4. 结论

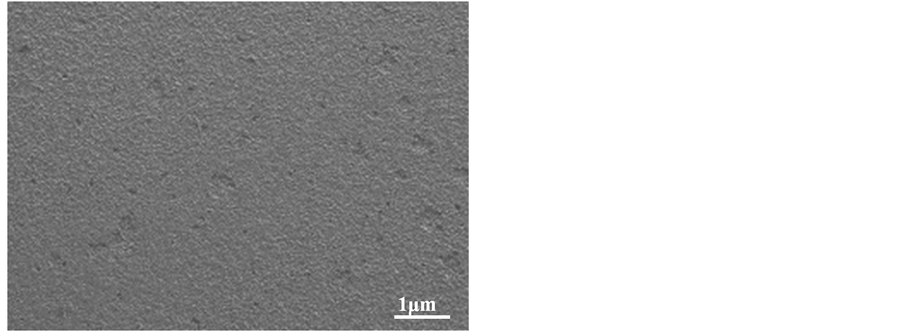

(1) 采用微弧氧化及优化的工艺参数制备了表面孔径小于5 µm,膜层厚度为20 µm,含有Mg2SiO4、MgAl2O4、等陶瓷相的陶瓷层,陶瓷膜层与镁基的结合力为14~15 N。

(2) 载荷和摩擦速度对镁合金微弧氧化陶瓷膜的影响都很大。随着载荷和滑动摩擦速度的增大,陶瓷膜的磨损失重明显增大。

(3) 干摩擦条件下陶瓷膜的磨耗较大,其磨损机理主要是磨粒磨损和疲劳磨损。

(4) 油摩擦条件下,镁合金微弧氧化膜的磨耗较小,其磨损机理主要为疲劳磨损,同事也附带有磨粒磨损

文章引用

王志平,董 允,杨连威,贾 鹏,王天驰,王 俐. 镁基表面微弧氧化陶瓷膜的摩擦磨损特性

Friction and Wear Characteristics of Ceramic Film Produced on Magnesium Alloy by Micro-Arc Oxidation[J]. 材料科学, 2016, 06(06): 432-441. http://dx.doi.org/10.12677/MS.2016.66054

参考文献 (References)

- 1. 章志友, 赵晴, 刘月娥. 镁合金微弧氧化工艺及陶瓷层耐蚀性能研究[J]. 电镀与涂饰, 2008, 27(5): 30-33.

- 2. 王亚明, 蒋百灵, 雷廷权, 等. Na2SiO3系溶液中Ti6Al4V微弧氧化陶瓷膜的结构与力学性能[J]. 稀有金属材料与工程, 2004, 33(5): 502-506.

- 3. 王晓波, 田修波, 巩春志, 等. 镁合金微弧氧化Na2CO3诱导析气反应及结构调制[J]. 无机材料学报, 2011, 26(7): 721-723.

- 4. Liang, J., Hu, L.T. and Hao, J.C. (2007) Improvement of Corrosion Properties of Microarc Oxidation Coating on Magnesium Alloy by Optimizing Current Density Parameters. Applied Surface Science, 253, 6939-6945. https://doi.org/10.1016/j.apsusc.2007.02.010

- 5. 吕维玲, 陈体军, 马 颖, 等. AZ91D 镁合金恒定小电流密度微弧氧化工艺[J]. 中国有色金属学报, 2008, 18(9): 1590-1595.

- 6. 张先锋, 蒋百灵. 能量参数对镁合金微弧氧化陶瓷层耐蚀性的影响[J]. 腐蚀科学与防护技术, 2005, 17(3): 141- 143.

- 7. 吴汉华, 于凤荣, 李俊杰, 等. 铝合金微弧氧化陶瓷膜形成过程中的特性研究[J]. 无机材料学报, 2004, 19(3): 617-622.

- 8. Yerokhin, A.L., Snizhko, L.O., Gurevina, N.L., et al. (2003) Discharge Characterizationin Plasma Electrolytic Oxidation of Aluminum. Journal of Physics D: Applied Physics, 36, 2110-2120. https://doi.org/10.1088/0022-3727/36/17/314