Material Sciences

Vol.08 No.06(2018), Article ID:25502,10

pages

10.12677/MS.2018.86089

Effect of Heat Treatment on Microstructure and Mechanical Properties of H13 Die Steel Fabricated by Selective Laser Melting

Jie Tian1,2, Zhenghua Huang1*, Wenjun Qi1, Yajiang Li2, Jianye Liu3, Gaofeng Hu3

1Guangdong Provincial Key Laboratory for Technology and Application of Metal Toughening, Guangdong Institute of Materials and Processing, Guangzhou Guangdong

2MOE Key Lab for Liquid Structure and Heredity of Materials, School of Materials Science and Engineering, Shandong University, Ji’nan Shandong

3Guangdong Hanbang Laser Technology Co. Ltd., Zhongshan Guangdong

Received: May 15th, 2018; accepted: May 29th, 2018; published: Jun. 21st, 2018

ABSTRACT

H13 die steel specimens were fabricated by selective laser melting (SEM). Then they were treated by quenching or tempering compared with traditional forged H13 steel. Microstructures and phase compositions were tested by optical microscope (OM), scanning electron microscope (SEM) and X-ray diffraction (XRD). Meanwhile, the hardness and tensile mechanical properties were studied. The results show that slight compositional segregation exists in H13 die steel specimen fabricated by SLM. The fine grain size is less than 1 μm, and the microstructure consists of martensite with bcc structure and retained austenite with fcc structure. After tempering, the retained austenite disappears completely, and changes into the tempered martensite. Tensile strength and elongation increase from 1191 MPa and 3.5% for the SLM state to 1751 MPa and 4.5%, respectively. Hardness decreases to 53HRC slightly.

Keywords:Selective Laser Melting, H13 Steel, Heat Treatment, Microstructure, Mechanical Properties

热处理对选区激光熔化H13模具钢组织与力学性能的影响

田杰1,2,黄正华1*,戚文军1,李亚江2,刘建业3,胡高峰3

1广东省材料与加工研究所,广东省金属强韧化技术与应用重点实验室,广东 广州

2山东大学材料科学与工程学院,材料液态结构及其遗传性教育部重点实验室,山东 济南

3广东汉邦激光科技有限公司,广东 中山

收稿日期:2018年5月15日;录用日期:2018年5月29日;发布日期:2018年6月21日

摘 要

利用选区激光熔化(SLM)成形了H13模具钢试样,接着进行回火或淬火处理,并与传统锻造H13模具钢做对比。利用光学显微镜(OM)、扫描电子显微镜(SEM)和X射线衍射仪(XRD)分析了试样的组织和相组成,并测试了其硬度和拉伸力学性能。结果表明,SLM成形H13模具钢存在轻微的成分偏析情况,晶粒细小,尺寸小于1 μm,主要组织为bcc结构的马氏体和fcc结构的残余奥氏体。试样经回火处理后残余奥氏体完全消失,组织为回火马氏体,室温抗拉强度和伸长率由SLM态的1191 MPa和3.5%分别提高至1751 MPa和4.5%,硬度略降至53HRC。

关键词 :选区激光熔化,H13模具钢,热处理,组织,性能

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

选区激光熔化(Selective Laser Melting, SLM)技术是利用高能量密度的激光束作用于金属粉末上,将能量快速输入,使温度在短时间内达到粉末熔点并快速熔化;激光束离开作用点后,熔化的金属粉末经散热冷却重新凝固成形,达到冶金结合成形 [1] [2] [3] 。对于结构精细、内部冷却回路复杂的模具,采用锻造等传统制造方法进行加工的流程则很复杂,而采用SLM技术可直接制造出满足要求的模具,应用前景广阔 [4] [5] 。作为典型的热作模具钢,H13钢具有较高的淬透性、抗热裂能力和高温硬度,广泛用于制造热锻模具、热挤压模具和有色金属压铸模具 [6] 。但传统锻造H13模具钢存在成分带状偏析、等向性差、共晶碳化物粗大等缺陷,且这些缺陷经后续加工和热处理仍难完全消除,导致缺陷遗留在模具中,影响模具使用寿命。而SLM成形件具有无宏观偏析、组织细小等优点,充分发挥自身异型制造的优势,制造出内部结构复杂的构件 [7] [8] 。为此,本文采用优化的SLM工艺参数制备了H13模具钢试样,并进行淬火或回火处理,系统研究热处理对其组织与力学性能的影响,同时与传统锻造H13模具钢做对比,从而为推动SML技术在模具行业的应用提供相应的技术支撑。

2. 实验方法

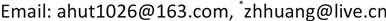

本文采用英国LPW公司生产的H13钢粉末,其粉末颗粒形貌和粒径分布如图1所示。粉末球形度较高,尺寸主要集中于17~49 μm之间,平均直径为32.6 μm。

SLM实验是在广东汉邦激光科技有限公司自主研发的SLM-150型金属选区激光熔化设备上进行,

(a)

(a)

(b)

(b)

Figure 1. Morphology (a) and particle size distribution (b) of H13 steel powder

图1. H13钢粉末形貌(a)及粒径分布图(b)

采用以下优化的工艺参数:激光功率p为450 W,扫描速度v为1500 mm/s,扫描间距h为50 μm,粉末层厚d为40 μm。采用“S”正交形扫描方法,激光的扫描路径每隔两层旋转90˚,如此可减轻上一层之间因缺陷造成的粉末聚集现象,并实现层与层之间的紧密结合 [9] [10] 。

SLM成形和锻造H13模具钢试样在有高纯氩气保护的SG-XQL 1400型真空气氛炉中进行热处理,工艺如图2(a)所示。传统锻件选用典型的热作模具钢热处理工艺,即1323 K高温淬火后立即进行两次回火调制处理;在淬火前先对锻件进行球化退火处理以改善组织和减轻偏析,球化退火工艺如图2(b)所示。在淬火过程中为避免过高的加热速度造成的应力,采用梯度加热方法,在1123 K时保温30 min。SLM成形件在SLM过程中已相当于进行一次淬火过程得到马氏体组织,且高温下会使成形件失去晶粒细小的组织优点,因此只进行回火处理,如图2中虚线部分所示。

经打磨和抛光的金相试样用腐蚀剂(5 vol% HNO3 + 95 vol% C2H6O)腐蚀后,在Leica DMI 3000M型金相显微镜(OM)和JEOL JXA-8100型扫描电子显微镜(SEM)上分析微观组织。利用Cu靶的SmartLab型X射线衍射仪(XRD)分析SLM成形件和锻件经热处理前后的相组成。利用HR-150A型洛式硬度计测量试样硬度,试验载荷150 kg。在DNS200型万能材料拉伸试验机上进行室温拉伸试验,拉伸速率为2 mm/min,并用SEM观察拉伸断口形貌。

3. 结果与讨论

3.1. SLM成形H13模具钢的组织

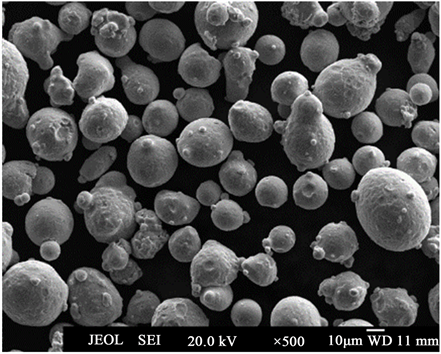

图3为SLM成形H13模具钢横截面和纵截面的OM照片。可见,对于横截面,可观察到“线道”叠加的微观组织,每道之间有一定的搭接率,并观察到横纵交叉的现象(见图3(a))。经4%硝酸酒精腐蚀后,出现腐蚀不均匀的现象。高倍下,深色和浅色部分组织相同,均为尺寸极细小的晶粒,且组织生长不受“线道”边界阻碍(见图3(b))。造成腐蚀不均匀的原因可能是元素发生轻微程度的偏析,导致耐蚀性发生变化。对于纵截面,可清晰观察到每两层转换90˚扫描方向的轨迹,层与层之间的横纵线道沿成形方向相互叠加,达到紧密的冶金结合。扫描轨迹相互重叠示意图如图4所示。“鱼鳞”状形貌的产生是由于每一道熔池的上部分和两侧会被上一层的熔池重新熔化凝固而覆盖。

除正常的鱼鳞状特征形貌外,还存在颜色深浅不一的不均匀腐蚀现象(见图5(a))。深色片状间的间距与扫描层厚一致。H13模具钢属于中碳钢,C含量约0.4%,C原子的扩散速度与其它元素不同。在金属

Figure 2. Heat treatment process of SLMed and forged H13 die steels. (a) Quenching and tempering; (b) Spheroidize annealing

图2. SLM成形和锻造H13模具钢的热处理工艺:(a) 淬火 + 回火;(b) 球化退火

Figure 3. OM graphs of H13 die steel fabricated by SLM. (a) (b) Cross section; (c) (d) Longitudinal section

图3. SLM成形H13模具钢的OM照片:(a) (b) 横截面;(c) (d) 纵截面

Figure 4. Schematic graph illustrating the overlapping of scanning tracks during SLM

图4. SLM成形扫描轨迹重叠的示意图

Figure 5. SEM graphs of H13 die steel fabricated by SLM on the longitudinal section

图5. SLM成形H13模具钢纵截面的SEM照片

粉末熔化并重新凝固的过程中,最先凝固的部分中合金元素含量相对较低(图中浅亮色区域),而后凝固的区域中元素含量相对较高,从而出现带状的宏观偏析现象。另外,上层在熔化过程中的高温对已凝固部分相当于进行一次回火,可能使下层形成的马氏体发生分解转化为耐蚀性较差的铁素体和碳化物。与横截面微观组织特点一样,虽然出现成分偏析的现象,但微观组织上深浅部分无明显差别。柱状晶生长方向与成形方向平行,跨越多个扫描层,等轴晶晶粒细小。高倍下(见图5(b)),靠近扫面层边界的柱状晶生长方向与边界垂直,指向熔池中部。在上层进行激光扫描时,下层已凝固部分表面会发生重新熔化,此时柱状晶上部被熔化后裸露出新鲜原子,表面能较高,液相中的原子依附在原晶粒上并按原子排列与晶体表面原子结合起来,从而向前推进固–液界面。当晶粒生长至熔池中部时,散热条件相同,转变为蜂窝状等轴晶,晶粒尺寸小于1 μm,大小均匀,无明显粗大晶粒。

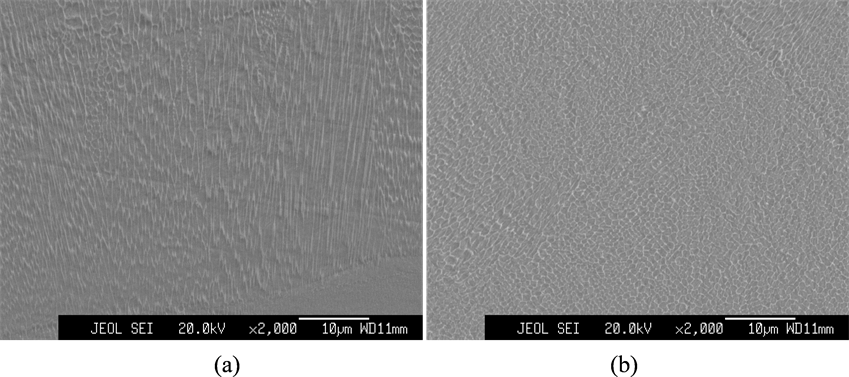

图6为锻造H13模具钢试样经球化退火前后的OM照片。相比SLM成形件,锻件组织中存在严重的宏观带状偏析,且伴有粗大的魏氏组织。在深色区域内,C元素及其它元素富集,易形成一次碳化物,并呈链状分布。经球化退火后,魏氏组织虽有所减少,但未有效形成粒状珠光体改善组织,同时成分偏析的情况没有明显改变。

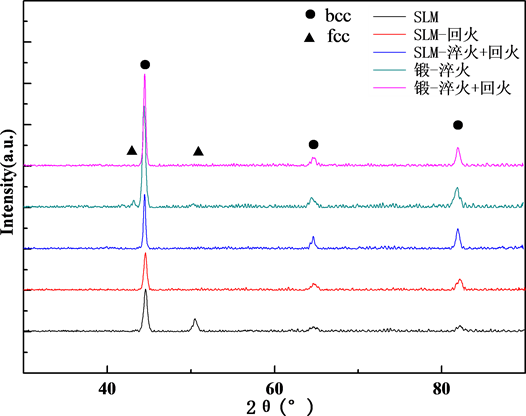

SLM成形H13模具钢组织主要由bcc结构的马氏体和fcc结构的奥氏体组成(见图7)。H13钢中含有较高的Cr含量,淬透性高,传统加工方法经淬火后空冷即可获得马氏体。在SLM成形过程中,金属熔液的冷却速度高于连续冷却转变图中的临界淬火速度,因此SLM成形件组织以马氏体为主。同时,由于过大的凝固冷却速度抑制碳化物的形成,使局部合金元素含量较高,提高过冷奥氏体的稳定性,降低Ms点,从而产生一定量的fcc结构的残余奥氏体。

3.2. SLM成形H13模具钢经热处理后的组织

由于SLM成形件和传统锻件原始组织有所差异,因此其经不同热处理工艺后的组织也各有特点。

图8(a)为SLM成形H13模具钢经893 K和853 K两次回火后的OM照片。可见,经回火后试样组织中仍可观察到层状的扫描组织形态特征,仍存在轻微的成分偏析现象。在回火过程中,H13模具钢主要发生残余奥氏体转变、马氏体分解和合金碳化物析出这三个环节。由XRD分析结果可知,SLM成形件的原始组织中存在一定量的残余奥氏体,快速冷却得到马氏体的同时抑制碳化物的析出。因此在回火过程中,三个环节同步发生。当回火温度在873 K~923 K时,亚稳态的马氏体会发生分解反应,转变为

Figure 6. OM graphs of forged H13 die steel before and after spheroidizing annealing. (a) Before spheroidizing annealing; (b) After spheroidizing annealing

图6. 锻造H13模具钢经球化退火前后的OM照片:(a) 球化退火前;(b) 球化退火后

Figure 7. XRD patterns of H13 die steel before and after different heat treatments

图7. SLM成形与锻造H13模具钢经不同热处理前后的XRD谱

Figure 8. OM graphs of SLMed H13 die steel after heat treatment. (a) Tempering; (b) Quenching and tempering

图8. SLM成形H13模具钢经热处理后的OM照片:(a) 回火;(b) 淬火 + 回火

稳定的铁素体和渗碳体,形成回火索式体。同时高温下Cr、Mo和V元素的扩散能力得到增强,从过饱和基体中析出,渗碳体也转变为碳化物,主要为VC、Mo2C和Cr7C3。这些碳化物主要在晶内和晶界析出,SLM成形细小的原始组织使析出的碳化物分布均匀,不会出现聚集长大的情况,从而能更有效地钉扎位错。同时,SLM过程中的残余奥氏体经两次回火后也可转变为回火马氏体。

如果在回火前,对SLM成形H13模具钢进行一次1323 K的淬火处理,即经历传统加工方法的完成后续热处理,得到的OM照片如图8(b)所示。可见,SLM层状特征组织消失,无成分偏析现象,发生完全重结晶,原始奥氏体晶粒长大,尺寸明显大于SLM成形晶粒。基体组织为回火索氏体,其中铁素体保持极细的条状或针状形态。SLM成形件中成分相对均匀,因此碳化物也没有出现像铸态或锻态组织中粗大聚集的情况,而是均匀分布于晶界处。

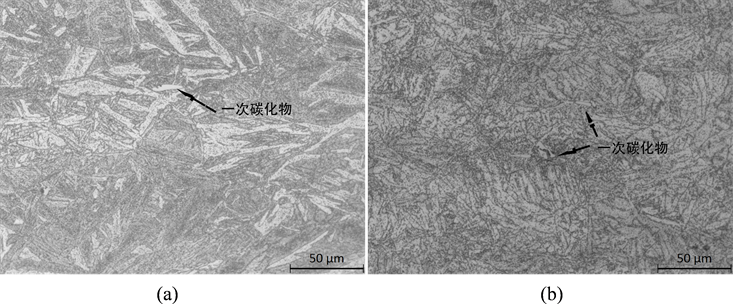

SLM快速冷却的过程使成形件相当于经历一次淬火过程,因此对淬火态的锻件进行组织对比(见图9(a))。锻造时产生的成分偏析现象和一次碳化物并没有在高温淬火条件下消失或减轻,而是被遗传到淬火组织中,形成深浅不一的层片状区域。深色区域主要为针状马氏体和部分未熔碳化物的混合体,浅色区域为隐晶马氏体和大量的未熔碳化物,且该区域内存在链状、大颗粒碳化物。在1323 K温度下,M7C3和M6C型碳化物可溶解到基体内,但是MC型共晶碳化物熔点较高,被保留下来 [11] 。另外,马氏体相变为无扩散型相变,因此退火及淬火后的成分偏析和碳化物聚集现象会被保留下来至后续的回火组织甚至最终成形件中。

图9(b)为锻造H13模具钢经1323 K淬火后再两次回火后的OM照片。可见,淬火形成的针状马氏体分解为铁素体 + 析出的二次碳化物,铁素体保持针状,细小的碳化物在晶粒内部和晶界析出。试样原始组织中的一次碳化物仍未溶解,并保持链状聚集状态。原始组织的成分偏析也使回火后的组织有略微的差别,深色部分元素含量较低,浅色部分元素含量较高,导致两部分的抗回火性能也有所差别。

对比SLM成形件和传统锻件组织再次证明,传统锻造过程中存在的元素偏析和一次碳化物分布情况难以通过后续热处理改善,从而影响力学性能。而SLM成形件成分偏析情况较轻,通过回火即可得以消除,且不存在聚集的碳化物,使各部位性能均衡。

SLM成形和锻造H13模具钢经不同热处理后的XRD谱也见图7。SLM成形组织存在部分fcc结构的残余奥氏体,经两次回火过程后fcc衍射峰消失,说明残余奥氏体发生分解,转变为回火马氏体。同时观察到衍射峰略微向大角度偏移,说明组织中晶格畸变减轻,即回火一定程度减轻SLM成形H13模具钢的残余应力。锻件经淬火后并没有完全转变为马氏体,仍保留部分残余奥氏体。经淬火 + 回火工艺

Figure 9. OM graphs of forged H13 die steel after heat treatment. (a) Quenching; (b) Quenching and tempering

图9. 锻造H13模具钢经热处理后的OM照片:(a) 淬火;(b) 淬火 + 回火

后残余奥氏体完全消失,同时bcc衍射峰强度增加,此时组织为马氏体完全分解后的稳定铁素体,这有别于SLM成形件只经回火后的组织,其bcc衍射峰强度不如锻造态,说明马氏体分解不完全。

3.3. SLM成形H13模具钢经热处理前后的力学性能

表1为SLM成形和锻造H13模具钢经热处理前后的力学性能。可见,SLM成形件只经两次回火处理后,抗拉强度Rm和伸长率A就由SLM态的1191 MPa和3.5%分别提高至1751 MPa和4.5%,但仍呈现较低的韧性,而硬度也存在轻微的回落现象。在回火过程中均匀析出的碳化物起到强化作用,大量晶界加上晶界上析出的细小碳化物能有效钉扎位错和强化基体,因此抗拉强度有了大幅提高。同时,回火过程中原先的马氏体发生分解,同时回火能释放成形件中的残余应力,改善韧性,因此伸长率有所上升和硬度略微下降。SLM成形件先淬火后回火,强度和硬度均出现较大程度的降低,Rm降至1177 MPa,硬度降至44HRC,甚至低于直接SLM成形件。淬火前在奥氏体化温度以上保温,SLM成形件发生重新结晶奥氏体化,晶粒长大,原始小于1 μm的晶粒尺寸优势消失是“软化”的主要原因。与锻件经淬火 +回火处理相比,SLM成形件经相同工艺热处理后的强度要低近300 MPa,韧性也相差较多,这可能是因为SLM成形过程中出现的孔洞等缺陷成为拉伸时的裂纹源,降低强度和塑性。

对于热作模具至关重要的硬度指标,SLM成形件经回火处理后硬度可达53HRC,高于锻件经淬火 +回火处理后的47HRC,与锻件经淬火后的硬度相当。这是因为SLM成形时快速冷却使H13钢中的元素固溶度高于传统锻造H13钢,回火时合金渗碳体含量及其合金元素更多,同时这些渗碳体也更加稳定,不易在高温回火时重新溶解。

图10为SLM成形和锻造H13模具钢经不同热处理后的拉伸断口SEM形貌。可见,SLM成形件经回火后断口处能观察到细小的柱状晶和等轴晶边界,为脆性沿晶断裂,高倍下还可观察到少量韧窝和未熔粉末。经淬火 + 回火后,SLM扫描层状组织消失,且观察不到晶界,呈准解理断裂形貌。这两种热处理后的拉伸试样在断裂前都没有明显的塑性变形,刚度较强。锻件经淬火处理后断口中存在大量、深浅不一的韧窝,部分韧窝底部可观察到球形碳化物,这些碳化物应该是还未溶解的一次碳化物。在这些未熔碳化物处产生微孔分离,即形成韧窝。经淬火 + 回火后,断口中韧窝更加细小,断裂处出现明显的缩颈现象,断裂形式转变为韧性断裂。

4. 结论

1) SLM成形H13模具钢存在轻微的成分偏析情况,晶粒细小,尺寸小于1 μm,主要组织为bcc结构的马氏体和fcc结构的残余奥氏体。

2) SLM成形H13模具钢经回火或淬火 + 回火处理后,残余奥氏体发生分解,转化为回火马氏体,且减轻SLM成形件的残余应力,同时细小的合金碳化物于晶界处析出。与锻件不同,SLM成形件中不存在热处理无法消除的链状分布的粗大合金碳化物和严重的成分偏析情况。

Table 1. Mechanical properties of SLMed and forged H13 die steels before and after heat treatment

表1. SLM成形和锻造H13模具钢经热处理前后的力学性能

Figure 10. SEM morphologies of tensile fracture of SLMed and forged H13 die steels after different heat treatments

图10. SLM成形和锻造H13模具钢经不同热处理后的拉伸断口SEM形貌

3) 对比锻件,SLM成形件经回火后综合性能明显改善,Rm和A由SLM态的1191 MPa和3.5%分别提高至1751 MPa和4.5%,硬度略降至53HRC。

基金项目

广东省重大科技专项(2014B010131005和2016B090914001);广东省金属材料与加工专业镇联合创新公共平台(2013B091602002);广东省稳定性支持项目(2017A070701029)。

文章引用

田 杰,黄正华,戚文军,李亚江,刘建业,胡高峰. 热处理对选区激光熔化H13模具钢组织与力学性能的影响

Effect of Heat Treatment on Microstructure and Mechanical Properties of H13 Die Steel Fabricated by Selective Laser Melting[J]. 材料科学, 2018, 08(06): 752-761. https://doi.org/10.12677/MS.2018.86089

参考文献

- 1. Murr, L.E., Martinez, E., Amato, K.N., et al. (2012) Fabrication of Metal and Alloy Components by Additive Manufacturing: Examples of 3D Materials Science. Journal of Materials Research and Technology, 1, 42-52.

https://doi.org/10.1016/S2238-7854(12)70009-1 - 2. Thijs, L., Verhaeghe, F., Craeghs, T., et al. (2010) A Study of the Microstructural Evolution during Selective Laser Melting of Ti-6Al-4V. Acta Materialia, 58, 3303-3312.

https://doi.org/10.1016/j.actamat.2010.02.004 - 3. 李瑞迪. 金属粉末选择性激光熔化成形的关键基础问题研究[D]: [博士学位论文]. 武汉: 华中科技大学, 2010.

- 4. 章文献. 选择性激光熔化快速成形关键技术研究[D]: [博士学位论文]. 武汉: 华中科技大学, 2008.

- 5. Simonelli, M., Tse, Y.Y. and Tuck, C. (2014) Effect of the Build Orientation on the Mechanical Properties and Fracture Modes of SLM Ti-6Al-4V. Materials Science and Engineering A, 616, 1-11.

https://doi.org/10.1016/j.msea.2014.07.086 - 6. 周健, 马党参, 刘宝石, 等. H13钢带状偏析演化规律研究[J]. 钢铁研究学报, 2012, 24(4): 47-52.

- 7. Hao, L., Dadbanksh, S., Seaman, O., et al. (2009) Selective Laser Melting of a Stainless Steel and Hydroxyapatite Composite for Load-Bearing Implant Development. Journal of Materials Processing Technology, 209, 5793-5801.

https://doi.org/10.1016/j.jmatprotec.2009.06.012 - 8. 李小丽, 马剑雄, 李萍, 等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014, 35(1): 1-5.

- 9. 曾光, 韩志宇, 梁书锦, 等. 金属零件3D打印技术的应用研究[J]. 中国材料进展, 2014, 33(6): 376-382.

- 10. 刘云旭. 金属热处理原理[M]. 北京: 机械工业出版社, 1981.

- 11. Laakso, P., Riipinen, T., Laukkanen, A., et al. (2016) Optimization and Simulation of SLM Process for High Density H13 Tool Steel Parts. Physics Procedia, 83, 26-35.

https://doi.org/10.1016/j.phpro.2016.08.004

NOTES

*通讯作者。