Material Sciences

Vol.

09

No.

03

(

2019

), Article ID:

29526

,

9

pages

10.12677/MS.2019.93038

Several Problems in Test of Mechanical Connection of Composite Materials

Panpan Bao, Yongle Qiao, Fuxing Feng, Wei Shen

China Aircraft Strength Research Instruction, Xi’an Shaanxi

Received: Mar. 6th, 2019; accepted: Mar. 21st, 2019; published: Mar. 29th, 2019

ABSTRACT

The static/fatigue test of mechanical joint components is a very important project in the verification of building blocks of material. This paper analyzes a series of problems mainly including chuck displacement and displacement deviation of actual shape, the hole in the process of fatigue test for loose, fatigue process by cylinder and prevention instability of fixture application and gives the convenient and effective solutions in engineering.

Keywords:Mechanical Connection, Unstable Clamp, Hole Deformation, Chuck Displacement

复合材料机械连接静力/疲劳试验中若干问题

鲍盘盘,乔永乐,冯福兴,沈薇

中国飞机强度研究所,十三室,陕西 西安

收稿日期:2019年3月6日;录用日期:2019年3月21日;发布日期:2019年3月29日

摘 要

机械连接元件级静力/疲劳试验是复合材料积木式验证中非常重要的一个项目。文中对日常项目中容易出现争执的问题,主要有:夹头位移与实际位移的偏差、疲劳试验过程中的孔变量形获取、疲劳过程中钉松动、防失稳夹具的应用等进行了一系列分析,给出了工程上便捷有效的解决方法。

关键词 :机械连接,失稳夹具,孔变形,夹头位移

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

机械连接元件级试验是复合材料积木式验证中非常重要的一个项目 [1] [2] 。国内外对机械连接的分析成果很多 [3] [4] [5] ,试验研究方面也形成了国际标准,文中对日常项目进行中,标准中未明确规定 [6] [7] [8] ,但影响试验效果,委托方和试验方经常性出现争执的几个问题进行试验研究。例如夹头位移与实际位移的偏差,是否需要格外的接入引伸计等设备来测量试验件的变形,文中对此问题进行了研究,发现对于不同阶段的测试,夹头位移与实际位移的偏差不一样,由此给出了工程上有效便捷的操作方案;第二个问题是疲劳试验过程中获取孔变形的方法,文中通过几种方案的实际对比,给出最优方案;再有些疲劳试验中,会出现钉松动的情况,文中阐述了这种情况对试验结果的影响及解决方法;目前的实际工程中,委托方经常对所有试验件都要求安装防失稳夹具,但其中很大一部分没有实质性的意义,因夹具的应用可能造成偏大的试验结果,存在夹具误差增加试验结果分散性的风险,此外,额外地使工作变得繁琐。

2. 夹头位移与实际位移的关系

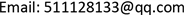

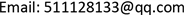

通过一组试验对该问题进行阐述,试验依照标准ASTM D 5961 [7] 进行,选用三个试验件进行测试,编号分别为wy-1、wy-2、wy-3。试验中在孔边设置引伸计测量孔边位移并与夹头位移进行对比。试验状态如图1所示。

Figure 1. Mechanical connection test status chart

图1. 机械连接试验状态图

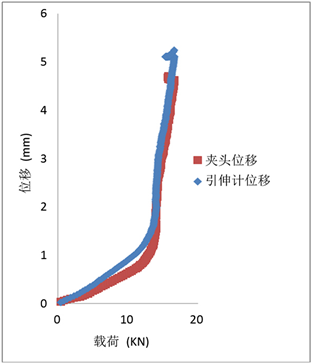

试验获得了三个试验件的载荷/位移曲线,如图2所示。引伸计、夹头位移与载荷的曲线图像形状一致,测试的位移曲线分散性都很小。

Figure 2. Load/displacement diagram

图2. 机械连接试验状态图

引伸计靠近孔边测得的结果视为试验件实际位移,夹头位移测试结果与引伸计的测试差别如图3所示,两种曲线试验结果是有区别的,不能直接用夹头位移替代试验件的真实位移。

Figure 3. Difference between chuck displacement and extensometer test

图3. 夹头位移与引伸计测试的差别

试验件屈服后,载荷基本趋于稳定,这时加载系统的位移增加可忽略,试验件除孔之外的部分变形也趋于稳定,不在增加,系统的位移变化量几乎都来自钉孔的变形,因此可用夹头位移的增量模拟引伸计位移的增量,即在试验件屈服后存在以下公式:

试验件WY-1的对比结果如图4所示,其它两件试验件的等效结果同样非常好。

Figure 4. Replace the stealth meter increment with the chuck displacement increment

图4. 用夹头位移增量代替隐身计增量

因此,在该类试验中,试验件屈服后载荷趋于稳定时及时摘除引伸计,屈服后用夹头位移增量模拟引伸计位移增量,以免在后期拆除对试验人员及引伸计造成安全隐患。此外在屈服前,夹头位移的离散性很小,与引伸计的位移关系可循,在不便于安装引伸计的特殊环境试验中,可以通过建立关系,通过测量试验件夹头位移获得试验件的位移,注意屈服前夹头位移与引伸计位移的具体关系与材料相关。

3. 疲劳试验过程中的孔变量形获取

机械连接疲劳试验过程中需要判断连接件是否疲劳失效,一般认为孔变形量超过孔径的15%~20%时停止试验 [8] 。实际中在孔发生变形达到15%~20%后,继续放宽变形量后,疲劳次数增加不了几次,如图5所示左边的图停止时孔变形量17%,疲劳寿命42,774次。将孔变形量放宽到150%,试验启动后46次即到限,破坏模式见图5右边图。因此在实际操作过程中孔变形只要大于孔径的15%即可,不用特别精确。

Figure 5. Comparisons of failure modes for different hole deformation stopping tests

图5. 不同孔变形量停止试验的破坏模式对比

主要选取疲劳试验过程中长用的三种的孔变形测量方法进行对比分析:

1) 孔边粘贴引伸计测量;

2) 夹头位移测量;

3) 测量试验件总长。

通过2个试验件的疲劳试验PL-1、PL-2 (孔径6.35 mm)对三种孔变形测试效果及操作过程进行分析,试验结果如表1、表2所示。

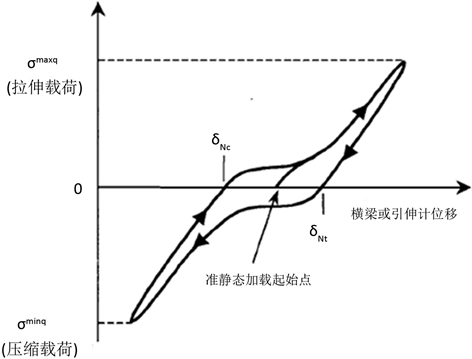

引伸计、夹头位移试验前、试验后进行静态加载获得迟滞曲线(图6),载荷零点的差值即为孔间距。试验前后测试试验件的总长。

Figure 6. Hysteresis curve

图6. 迟滞曲线

Table 1. PL-1 test results

表1. PL-1试验结果

Table 2. PL-2 test results

表2. PL-2试验结果

三种孔变形量判断的方法在疲劳测试中效果是一样的,但在实际操作方面有一些差别,见表3。

Table 3. Advantages and disadvantages of the three methods of test results

表3. 试验结果三种方法优缺点

综上所述,疲劳试验过程中,最佳方案是通过夹头位移获取试验件的孔变形量。

4. 疲劳过程中钉松动问题

有些疲劳试验中,会出现钉松动的情况,会影响到试验寿命,为了防止钉头松动,可以通过以下两种方式进行解决(图7)。

1) 钉头挤扁,用机械的方法破坏掉钉头的螺纹;

2) 钉头和螺纹的缝隙中滴少许502胶水,胶水干掉后会在疲劳过程中形成渣,阻止钉头旋转。

Figure 7. Method of preventing nail head from loosening

图7. 防止钉头松动的方法

通过钉头和螺栓头对应位置划线的方式监测疲劳试验过程中钉头是否有松动。两种方法在实际的试验过程中都获得了很好的效果。钉头松动与不松动的试验结果对比见表4。

Table 4. Effect of different nail head treatments on fatigue life

表4. 不同钉头处理方式对疲劳寿命的影响

值得注意的是,钉头在疲劳试验过程中会松动本身就是一种试验破坏模式,需要结合实际结构的使用情况判断是否需要增加措施防止钉头的松动。

5. 机械连接试验中是否选择防失稳夹具

但其中很大一部分没有实质性的意义,因夹具的应用可能造成偏大的试验结果,存在夹具误差增加试验结果分散性的风险,此外额外的使工作变的繁琐。

文中通过一组试验对该问题进行阐述,通过一组常见的复材-复材连接件,编号为LJ-1、LJ-2、LJ-3、LJ-4、LJ-5、LJ-6,前5件试验中佩带防失稳夹具,第6件试验中不佩带失稳夹具。

试验依据ASTM D 5961进行 [9] ,极限挤压强度按下列公式计算,结果取3位有效数字:

其中 为挤压强度,Pmax为破坏载荷,D为孔直径,h为厚度值,k为紧固件的数量。

试验结果如图8所示,带夹具的一组测试平均值为最大载荷12.87 KN,偏移强度为376 MPa,同组不带夹具的试验结果为最大载荷12.28 KN,偏移强度为394 MPa,不带夹具与带夹具试验结果一致。

Figure 8. Stress/strain curve

图8. 应力/应变曲线

图9为不带夹具试验中,试验件端部的翘曲情况说明,结果表明不带夹具时,试验件末端翘曲发生在掉载之后。

Figure 9. End warpage of test piece without fixture

图9. 不带夹具试验件端部翘曲情况

其它一些经验经历,有薄金属板连接的试验件,或者连接的两种材料刚度不匹配时,试验件连接端部容易在掉载之前发生翘曲的情况,如图10所示。

对于常规的复材与复材连接试验件,带夹具与不带夹具的试验结果是一致的,建议选用不带夹具的试样方案,建议对于特别薄(2.5 mm以下)的试验件,增加一个简单的验证试验看是否需要夹具后再选择试验方案;

对于有薄金属材料或者两个连接件刚度不匹配的组合件,若不带夹具的试验中,在掉载之前,试验件端部出现翘曲,则考虑佩戴夹具进行试验;

对于不需要带夹具的试样,佩戴夹具后进行试验,结果分散性增大。

综上认为对于常规的复材与复材机械连接试验,优先考虑不带夹具的试验方案,对于不能明确判断机械连接挤压试验中载荷下降前是否发生端部翘曲情况的试验件,建议增加一两个验证试验更具结果进行试验方案的选取。

(a) 薄金属与薄复材

(a) 薄金属与薄复材  (b) 薄玻纤与薄复材

(b) 薄玻纤与薄复材

Figure 10. End warpage during connection test

图10. 连接件试验过程中端部翘曲情况

6. 结论

通过本次研究,得到电子束毛化连接件疲劳特性方面的结论如下:

1) 试验件屈服后,载荷基本趋于稳定,这时加载系统的位移增加可忽略,试验件除孔之外的部分变形也趋于稳定,系统的位移变化量几乎都来自钉孔的变形,因此可用夹头位移的增量模拟引伸计位移的增量;

2) 疲劳试验过程中,孔间隙通过迟滞曲线获得,最佳方案是通过夹头位移读取,无需额外接入设备。

3) 使用高锁螺钉的机械连接疲劳试验中,容易出现钉松动的问题,为防止钉松动可在钉头处滴胶或利用机械的方法破坏掉钉头的螺纹。

4) 对于常规复材–复材连接的机械连接试验过程中,一般情况下连接端部的翘曲发生在掉载之后,带夹具和不带夹具测试结果一样,不带夹具获得更小分散性的试验结果。

5) 对于有薄金属材料或者薄复材的试验件,若试验过程中,试验件端部出现翘曲,则根据实际结构应用情况佩戴夹具进行试验。

基金项目

民机科研项目:复合材料纤维丝束铺放技术研究,编号:MJ-2014-F-03。

文章引用

鲍盘盘,乔永乐,冯福兴,沈 薇. 复合材料机械连接静力/疲劳试验中若干问题

Several Problems in Test of Mechanical Connection of Composite Materials[J]. 材料科学, 2019, 09(03): 289-297. https://doi.org/10.12677/MS.2019.93038

参考文献

- 1. 沈真. 复合材料力学性能表征技术讲座PPT [M]. 西安: 中国飞机强度研究所, 2011.

- 2. 于勇, 陶剑, 范玉青. 波音787飞机装配技术及其装配过程[J]. 航空制造技术, 2009(14): 48-51.

- 3. 沈真. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001.

- 4. Wang, H.S., Hung, C.L. and Chang, F.K. (1996) Bearing Failure of Bolted Composite Joints. Part I: Experimental Characterization. Journal of Composite Materials, 30, 1284-1313. https://doi.org/10.1177/002199839603001201

- 5. Ishinkawa, T., Matsushima, M. and Hayashi, Y. (1985) Hardening Non-Linear Behavior in Longitudinal Tension of Unidirectional Carbon Composite. Journal of Materials Science, 20, 4075-4083. https://doi.org/10.1007/BF00552401

- 6. (1998) MIL-HDBK-5, Metallic Materials and Elements for Aerospace Vehicle Structures.

- 7. (2008) Standard Test Method for Bearing Response of Polymer Matrix Composite Laminates. ASTM International, ASTM D5961.

- 8. (2014) Standard Practice for Bearing Fatigue Response of Polymer Matrix Composite Laminates. ASTM International, ASTM D6873.

- 9. 李跃宇. 含脱层复合材料连接件的挤压强度试验研究[J]. 机械工程材料, 2000, 24(4): 4-7, 17.