Advances in Environmental Protection

Vol.

09

No.

05

(

2019

), Article ID:

32484

,

11

pages

10.12677/AEP.2019.95094

Optimization of Ferrous Sulfate Preparing from Waste Iron Chips by Response Surface Analysis

Xiaotong Liu1, Hui Liu1*, Engan Wang1, Yuming Zhong1, Yiyong Li1, Kailian Luo2,3, Wei Wang1

1College of Environmental Science and Engineering, Zhongkai University of Agriculture and Engineering, Guangzhou Guangdong

2Guangdong Agricultural Non-Point Source Pollution Control Project Management Office, Guangzhou Guangdong

3Beijing Hailishen Information Consulting Co. Ltd., Beijing

Received: Sep. 17th, 2019; accepted: Oct. 4th, 2019; published: Oct. 11th, 2019

ABSTRACT

In order to promote the reuse of scrap iron and realize the recycling of waste, ferrous sulfate was prepared from scrap iron. The effects of sulfuric acid concentration, reaction temperature and n(Fe):n(H2SO4) on the preparation of ferrous sulfate were studied by single factor test method. In response surface analysis, Box-Behnken test model was used to design and optimize the preparation conditions of ferrous sulfate. In the single factor test method, the optimum sulfuric acid concentration, reaction temperature and n(Fe):n(H2SO4) respectively were 18%, 65˚C and 0.75:1. The optimization results of response surface methodology were as follows: sulfuric acid concentration was 18.40%, reaction temperature was 69.66˚C, n (Fe):n(H2SO4) was 0.7:1. The iron conversion rate is as high as 100%, the rate of crystallization recovery in natural state is 91.29%, and the crystal purity of ferrous sulfate is 91.72%, which meets the Class I standard of “Water Treatment Agent Ferrous Sulfate” (GB/T 10531-2016).

Keywords:Response Surface Analysis, Scrap Iron, Ferrous Sulfate, Conditional Optimization

响应面分析法优化废铁屑制备硫酸亚铁条件

刘晓彤1,刘晖1*,王恩感1,钟玉鸣1,李义勇1,罗开练2,3,王伟1

1仲恺农业工程学院环境学院,广东 广州

2广东省农业面源污染治理项目管理办公室,广东 广州

3北京海立信信息咨询有限公司,北京

收稿日期:2019年9月17日;录用日期:2019年10月4日;发布日期:2019年10月11日

摘 要

为了促进废铁屑的再利用,实现废物资源化。本文利用废铁屑制备硫酸亚铁,运用单因素试验方法研究了硫酸浓度、反应温度、n(Fe):n(H2SO4)对制备硫酸亚铁的影响,采用响应面分析法中的Box-Behnken试验模型设计优化了其制备条件。单因素试验方法中,最佳硫酸浓度、最佳反应温度、最佳n(Fe):n(H2SO4)分别为18%、65℃、0.75:1。响应面分析法优化结果:硫酸浓度为18.40%,反应温度为69.66℃,n(Fe):n(H2SO4)为0.7:1。铁转化率高达100%,自然状态下结晶回收率达91.29%,硫酸亚铁晶体纯度为91.72%,达到《水处理剂硫酸亚铁》(GB/T 10531-2016) I类标准。

关键词 :响应面分析法,废铁屑,硫酸亚铁,条件优化

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

由于铁的应用广泛,消耗量巨大,通过铁矿山的开采,将铁溶于稀硫酸来制备硫酸亚铁已经失去经济意义,因而回收这部分机械加工与制造产生的铁屑具有重要的意义,为保护环境,资源化利用废料,减少成本提供了研究方向。铁是化工行业的重要原料,可用于生产许多化学试剂 [1]。而硫酸亚铁被应用于许多方面,如:制取铁盐、生产颜料、水处理剂、还原剂等 [2]。硫酸亚铁的制备方法 [2] 有3种:将废铁溶于稀硫酸生产硫酸亚铁、利用钢渣,从钢铁浸洗液中回收硫酸亚铁、钛白粉生产时产生的副产物硫酸亚铁。

在20世纪50年代由Box提出的响应面分析法(response surface method, RSM)是一种用于优化试验条件或建立指标与因素关系模型 [3] 的综合试验设计。通过建立模型,对各点进行试验 [4] ,拟合分析模型中各试验点的数据,并对此作出预测,得出回归拟合方程及相关图表,从而进行相关分析 [5]。

李芬 [6] 曾经运用正交试验设计来探究废铁屑制备硫酸亚铁的最佳条件,但由于正交试验设计以线性模型为基础,因子的水平比较整齐,无法更好的进行细致的优化 [3]。由于预测效果好、回归方程精度高、精密度高等优点,响应面分析法得到广泛的应用 [4]。本文通过单因素试验方法和响应面分析法来优化硫酸亚铁的制备条件。

目前尚未见到运用响应面分析法建立模型来优化废铁屑制备硫酸亚铁条件的文献报导,本文可为工业化生产硫酸亚铁和相关研究提供参考依据。

2. 材料与方法

2.1. 试验材料

2.1.1. 试验原料

废铁屑。

2.1.2. 试验试剂材料与仪器

氢氧化钠、碳酸钠、无水乙醇、浓硫酸、磷酸、高锰酸钾、草酸钠,分析纯;洗涤剂。

B-广范试纸(中国·上海三爱思试剂有限公司);102中速滤纸(杭州沃华滤纸有限公司);称量纸。

数显恒温水浴锅(HH-S21-4,YZ/上海银泽仪器设备有限公司);循环水式真空泵(SHZ-DⅢ,巩义市予华仪器有限责任公司);数显不锈钢干燥箱(DGX-9053B-2,上海浦东荣丰科学仪器有限公司);分析天平(ME104E,梅特勒–托利多仪器(上海)有限公司);ELECTRIC STOVE (ART. NO. ES-1020, GAOSHENG HARDWARE ELECTRIC APPLIANCES FACTORY)。

2.2. 废铁屑预处理

在机械加工和制造过程中,为了润滑、冷却、延长设备使用寿命、提高加工质量和生产效率,往往会使用一些润滑剂 [7]。先分别用热的10%碳酸钠溶液以及表面活性剂进行浸泡,清洗,随后用去离子水洗净并剪碎。

2.3. 单因素试验方法

2.3.1. 试验步骤

经预实验后,依次探究硫酸浓度、反应温度、n(Fe):n(H2SO4)对制备硫酸亚铁的影响,改变单一变量,控制其它变量,准确移取100.00 mL硫酸溶液至锥形瓶中,做好标记。根据资料显示或试验得出的最佳n(Fe):n(H2SO4),加入对应质量已预处理后的废铁屑,记录质量。称量并记录干燥后的滤纸质量。根据资料显示或试验得出的最佳温度条件下水浴加热反应,边反应边适时搅拌,直至反应结束。取出锥形瓶冷却至室温,会有浅绿色晶体析出。待晶体不再析出,减压过滤,记录结晶与滤纸及剩余铁屑的总质量。用去离子水溶解晶体,称量剩余的铁的质量。计算结果,采用Origin7.5绘制曲线。

2.3.2. 结果计算

经预实验后,依次探究硫酸浓度、反应温度、n(Fe):n(H2SO4)对制备硫酸亚铁的影响,改变单一变量,控制其它变量,准确移取100.00 mL硫酸溶液至锥形瓶中,做好标记。根据资料显示或试验得出的最佳n(Fe):n(H2SO4),加入对应质量已预处理后的废铁屑,记录质量。称量并记录干燥后的滤纸质量。根据资料显示或试验得出的最佳温度条件下水浴加热反应,边反应边适时搅拌,直至反应结束。取出锥形瓶冷却至室温,会有浅绿色晶体析出。待晶体不再析出,减压过滤,记录结晶与滤纸及剩余铁屑的总质量。用去离子水溶解晶体,称量剩余的铁的质量。计算结果,采用Origin7.5绘制曲线。

1) 铁转化率α,其数值以%表示,按下式(1)计算:

(1)

m1——称量废铁屑的质量,g,

m2——反应完后剩余的铁的质量,g。

2) 硫酸亚铁结晶以过饱和硫酸亚铁溶液自然析出的晶体计。

硫酸亚铁的结晶回收率ω1 (以Fe计),其数值以%表示,按下式(2)计算:

(2)

m3——硫酸亚铁自然结晶的晶体质量,g,

FeSO4·7H2O——硫酸亚铁(FeSO4·7H2O)的摩尔质量,g/mol,

m1——称量的废铁屑的质量,g,

M——铁的摩尔质量,g/mol。

2.4. 响应面分析法

本文采用Design Expert 8.0软件中的Box-Behnken 试验设计建立模型,Box-Behnke设计都是常用的二阶响应曲面设计方法,可用于评价指标与各因素水平之间关系,包括线性关系和非线性关系,因其可以拟合非线性关系而常常被用于对因素非线性影响的研究 [3]。在模型中设置因素及水平范围,按模型中的各因素条件进行试验,记录试验数据,计算出结果后输入设计中,优化后可得到结果报告,根据优化结果验证模型。

2.5. 硫酸亚铁纯度的测定

硫酸亚铁纯度按《水处理剂 硫酸亚铁》(GB/T 10531-2016) [8] 进行测定。

将硫酸亚铁溶液抽滤,浓缩,重结晶后得到硫酸亚铁晶体。称取约1.0000 g试样,用50 mL水溶解试样,置于250 mL锥形瓶中,加入10.00 mL1+1硫酸溶液和4.00 mL1+1磷酸溶液。用高锰酸钾标准滴定溶液滴定,到达滴定终点时溶液呈粉红色且30 s内不褪色。同时做空白试验。

硫酸亚铁含量以质量分数ω2计,数值以%表示,按照式(3)计算:

(3)

V——滴定时消耗高锰酸钾标准滴定溶液的体积,mL,

V0——空白试验消耗高锰酸钾标准滴定溶液的体积,mL,

c——高锰酸钾标准滴定溶液浓度,mol/L,

M——硫酸亚铁(FeSO4·7H2O)的摩尔质量,g/mol,

m——试料的质量,g。

3. 结果与讨论

3.1. 单因素试验方法

3.1.1. 硫酸浓度对制备硫酸亚铁的影响

硫酸浓度过高,会使铁发生钝化,反应停止;浓度太低,则无法保持溶液呈较强的酸性条件,硫酸亚铁水解或被氧化,导致最后的样品不纯且非过饱和的硫酸亚铁溶液。根据翟丽萍等人的研究 [9] ,溶液呈强酸性时,Fe2+被氧化的损耗量为0%。因此,选择合适的硫酸浓度非常重要。经预实验,本文选择了16%、18%、20%、22%、24%硫酸浓度进行硫酸浓度对制备硫酸亚铁的影响的研究。

按16%~24%的硫酸浓度,铁转化率依次是99.54%、98.56%、89.37%、89.27%、85.32%,以上浓度自然冷却后均能析出硫酸亚铁晶体,结晶回收率依次为76.26%、78.35%、69.52%、76.66%、77.46%。

从图1以及数据可以看出,16%和18%的铁转化率都较高,大部分废铁屑都已经反应了,而随着硫酸浓度的升高,铁转化率呈下降趋势。硫酸浓度较高的溶液,在反应过程中,容易出现析出晶体的情况,晶体附在废铁屑表面,影响反应继续进行,铁转化率变低。硫酸浓度若更高,则会发生钝化。而结晶回收率随硫酸浓度变大而先增加后减少再增加。同样体积不同浓度的硫酸溶液中所含水分不同,浓度越大,同体积溶液中的水相对越少,等温条件下硫酸亚铁溶液的溶解度相同,溶液中水分越少,过饱和溶液越容易析出晶体,所以20%~24%浓度硫酸的结晶回收率有上升趋势。

Figure 1. Effect of sulfuric acid concentration on iron conversion rate (left) and crystallization recovery rate (right)

图1. 硫酸浓度对铁转化率(左)和结晶回收率(右)的影响

综合考虑铁屑反应情况和自然状态硫酸亚铁结晶回收情况,结果表明最佳硫酸浓度在18%左右为宜。

3.1.2. 反应温度对制备硫酸亚铁的影响

不同温度下硫酸亚铁溶解度及析出晶体如表1所示。为了减少生产成本,反应温度应在合适的范围内尽量选择较低的温度。本文设置了35℃、50℃、65℃、80℃温度梯度来探究反应温度对制备硫酸亚铁的影响。

Table 1. Solubility and crystallization of ferrous sulfate at different temperatures [10]

表1. 不同温度下硫酸亚铁溶解度及析出晶体 [10]

不同反应温度对铁转化率的影响如图2(左)所示,对自然析出的硫酸亚铁结晶回收率的影响如图2(右)所示。按35℃~80℃的反应温度,铁转化率依次是75.74%、98.40%、100.00%、99.55%,以上温度反应完自然冷却后均能析出硫酸亚铁晶体,结晶回收率依次为32.85%、67.25%、85.01%、81.42%。

从图2以及数据可以看出,铁转化率和自然状态下的结晶回收率均随温度的升高先增大后减小。当反应温度为65℃时,铁屑完全反应,铁转化率达100%,结晶回收率为85.01%,比其他反应温度的结晶回收率高。因此,最佳反应温度为65℃左右。

Figure 2. Effect of temperature on iron conversion rate (left) and crystallization recovery rate (right)

图2. 温度对铁转化率(左)和结晶回收率(右)的影响

3.1.3. n(Fe):n(H2SO4)对制备硫酸亚铁的影响

控制好n(Fe):n(H2SO4)的比例有助于保证产物的质量。本文选择了0.65:1~0.9:1的n(Fe):n(H2SO4)比例来探究n(Fe):n(H2SO4)对制备硫酸亚铁的影响。

不同n(Fe):n(H2SO4)对铁转化率的影响如图3(左)所示,对自然析出的硫酸亚铁结晶回收率的影响如图3(右)所示。按0.65:1~0.9:1的n(Fe):n(H2SO4),铁转化率依次是100.00%、100.00%、99.96%、97.66%、97.76%、96.38%,以上n(Fe):n(H2SO4)梯度反应完自然冷却后均能析出硫酸亚铁晶体,结晶回收率依次为72.51%、79.90%、88.47%、80.96%、76.74%、73.68%。

从图3及数据可以看出,n(Fe):n(H2SO4)为0.65:1和0.7:1的铁转化率均为100%。n(Fe):n(H2SO4)为0.75:1的铁转化率为99.96%,接近100%。n(Fe):n(H2SO4)为0.8:1~0.9:1的铁转化率大致呈下降趋势。根据图3(右),图形先上升后下降,在0.75:1处达到最高点。

Figure 3. Effect of molar ratio on iron conversion rate (left) and crystallization recovery rate (right)

图3. 摩尔比对铁转化率(左)和结晶回收率(右)的影响

综合考虑铁屑反应情况和自然状态硫酸亚铁结晶回收情况,结果表明最佳n(Fe):n(H2SO4)在0.75:1附近。

3.2. 响应面分析法

3.2.1. 硫酸亚铁制备条件优化

根据Design Expert 8.0软件中的Box-Behnken 试验模型设计优化制备硫酸亚铁的条件。其中硫酸浓度、反应温度、n(Fe):n(H2SO4)分别用A、B、C表示,因素水平的最低值、中值、最高值分别用−1、0、1表示,而自然状态下的结晶回收率作为响应值,用Y表示。

模型的试验因素及水平设计如下表2所示。

Table 2. Box-Behnken test factor and level

表2. Box-Behnken试验因素和水平

根据Design Expert 8.0中的Box-Behnken响应面模型,各试验点数据与响应值如下表3所示。

二次回归拟合得到回归方程:

Y——结晶回收率(响应值);

A——硫酸浓度;

B——反应时间;

C——n(Fe):n(H2SO4)。

Table 3. Box-Behnken design test point and response value (N = 17)

表3. Box-Behnken 试验设计试验点与响应值(N = 17)

根据上述回归模型进行方差分析。若P值≤0.05则影响显著,否则不显著;若P值≤0.01则影响极显著 [11] ,优化硫酸亚铁制备条件响应面分析结果如表4所示。

模型项的F值为8.37,P值为0.0053 ≤ 0.01,表明Y与A,B,C的回归方程的关系极显著。由表4可知,B,A2与B2的P值分别为0.0005,0.0317和0.0020,其数值均小于0.05,表明影响显著。其中,B与B2的P值均小于0.01,表明影响极显著。根据表4数据,失拟项的P值为0.1280 ≥ 0.05,影响不显著。决定因素R2为0.9150,表明该模型拟合效果较好。因此该设计合理,是可取的。

Table 4. Response surface analysis results

表4. 响应面分析结果

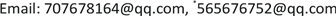

为了更好地表征该模型的拟合效果,可研究常态概率与内学生化残差的关系,得出模型的残差正态分布图,如图4所示。由图4可知,模型的残差正态分布基本上都在直线上,内学生化残差的数据主要分布在[−2,2]区间内,全部数据均在[−3,3]区间内,这表示内学生化残差服从N(0,1)正态分布。除此之外,如图5预测值与实际值图所示,各点基本上分布在直线周围,大部分数据在[80,90]区间内。

Figure 4. Residual normal distribution map

图4. 残差正态分布图

Figure 5. Predicted value and actual value map

图5. 预测值与实际值图

综合以上分析,该模型实际可行,可以应用于本文的研究。

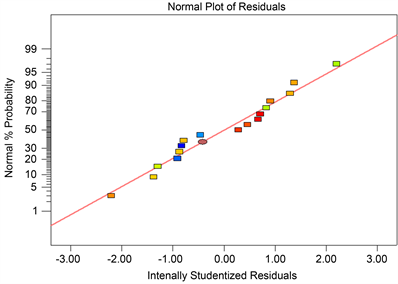

硫酸浓度与反应温度对结晶回收率交互影响响应面图如下图6(左)所示,其等高线图如下图6(右)所示。当反应温度一定,硫酸浓度为16%~20%时,结晶回收率随硫酸浓度的增大先增大后减小,而硫酸浓度在18.40%左右结晶回收率最大。当硫酸浓度一定,反应温度为50℃~80℃时,反应温度的升高有利于提高硫酸亚铁自然状态下的结晶回收率,但反应温度过高,结晶回收率反而会下降,在70℃左右结晶回收率取得最大值。

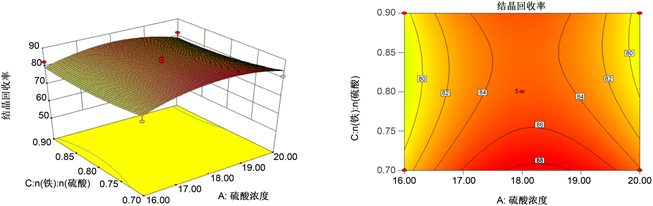

硫酸浓度与n(Fe):n(H2SO4)对结晶回收率交互影响响应面如下图7(左)所示,其等高线图如下图7(右)所示。当n(Fe):n(H2SO4)一定,硫酸浓度为16%~20%时,结晶回收率随硫酸浓度的增大先增大后减小。当硫酸浓度一定,n(Fe):n(H2SO4)为0.7:1~0.9:1时,结晶回收率随n(Fe):n(H2SO4)的增大曲线呈现下降趋势。

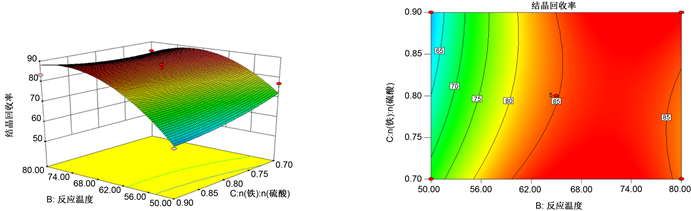

反应温度与n(Fe):n(H2SO4)对结晶回收率交互影响响应面如下图8(左)所示,其等高线图如下图8(右)所示。当n(Fe):n(H2SO4)一定,反应温度为50℃~80℃时,随反应温度的升高,结晶回收率先增大后减小。当反应温度一定,n(Fe):n(H2SO4)为0.7:1~0.9:1时,n(Fe):n(H2SO4)与反应温度相互影响。

Figure 6. Interaction of sulfuric acid concentration and reaction temperature on crystallization recovery rate response surface map (left) and contour map (right)

图6. 硫酸浓度与反应温度对结晶回收率交互影响响应面图(左)及等高线图(右)

Figure 7. Interaction of sulfuric acid concentration and n(Fe):n(H2SO4) on crystallization recovery rate response surface map (left) and contour map (right)

图7. 硫酸浓度与n(Fe):n(H2SO4)对结晶回收率交互影响响应面图(左)及等高线图(右)

Figure 8. Interaction of reaction temperature and n(Fe):n(H2SO4) on crystallization recovery rate response surface diagram (left) and contour diagram (right)

图8. 反应温度与n(Fe):n(H2SO4)对结晶回收率交互影响响应面图(左)及等高线图(右)

通过Design Expert 8.0对该模型进行优化,得到优化结果:硫酸浓度为18.40%,反应温度为69.66℃,n(Fe):n(H2SO4)为0.7:1。该最佳优化条件下,结晶回收率预测值为89.42%。

3.2.2. 模型的验证

为了验证模型的可行性和优化结果的可靠性和准确性,本文对该结果进行了模型的验证试验。采用上述最佳优化条件制备硫酸亚铁,并进行4组平行试验。铁转化率均为100%,结晶回收率分别为91.28%、89.69%、91.05%,93.16%,平均值为91.29%,比预测值89.42%高,但与预测值相差不大,表明预测值与实际值拟合效果良好,对工业化制备硫酸亚铁有一定的实用价值。

3.3. 硫酸亚铁纯度

硫酸亚铁的纯度代表了硫酸亚铁的品质。《水处理剂硫酸亚铁》(GB/T 10531-2016) [8] 中规定了硫酸亚铁作水处理剂用的纯度要求。要求见下表5。

Table 5. Purity requirements of ferrous sulfate [8]

表5. 硫酸亚铁纯度要求 [8]

采用3组平行试验,纯度分别为91.74%、92.28%、91.13%,平均值为91.72%,达到《水处理剂硫酸亚铁》(GB/T 10531-2016) [8] I类标准。

4. 结论

结果表明,单因素试验方法中,最佳硫酸浓度为18%左右,最佳反应温度为65℃左右,最佳n(Fe):n(H2SO4) 0.75:1左右。响应面分析法优化结果:硫酸浓度为18.40%,反应温度为69.66℃,n(Fe):n(H2SO4)为0.7:1。铁转化率高达100%,自然状态下结晶回收率达91.29%。

本文按响应面分析法的最优结果进行纯度测定,硫酸亚铁晶体纯度为91.72%,达到《水处理剂硫酸亚铁》(GB/T 10531-2016) [8] I类标准。

基金项目

1) 2019年广东省省级农业产业技术体系——水产疫病监测与综合防控共性关键技术研发创新团队,已经立项同,经费30万元(子项目第1主持人)。

2) 2019年广州市对外合作项目——大数据优化的高效菌藻废水资源化系统及低抗饲料制品示范(201907010056)。

3) 基于藻菌共培处理废水–生物炭复合生物肥添加剂制备方法(2019年仲恺农业工程学院大学生创新基金)。

文章引用

刘晓彤,刘 晖,王恩感,钟玉鸣,李义勇,罗开练,王 伟. 响应面分析法优化废铁屑制备硫酸亚铁条件

Optimization of Ferrous Sulfate Preparing from Waste Iron Chips by Response Surface Analysis[J]. 环境保护前沿, 2019, 09(05): 706-716. https://doi.org/10.12677/AEP.2019.95094

参考文献

- 1. 王敏. 废铁屑的综合利用途径[J]. 中国物资再生, 1999(8): 24-25.

- 2. 张江, 龙成梅, 周骏宏. 硫酸亚铁制备方法的研究综述[J]. 硫磷设计与粉体工程, 2017(4): 32-34.

- 3. 刘振学, 王力, 等. 实验设计与数据处理[M]. 北京: 化学工业出版社, 2015.

- 4. 郑怀礼, 焦世珺, 邓晓莉, 等. 响应面法优化聚磷硫酸铁的制备及其应用[J]. 环境工程学报, 2012, 6(1): 9-14.

- 5. 徐升, 方亮, 弓晓峰, 等. 响应面分析法优化微波辅助硫酸亚铁改性海泡石制备工艺[J]. 功能材料, 2016, 47(2): 2235-2241.

- 6. 李芬. 硫酸亚铁制备最佳实验条件探究[J]. 实验教学与仪器, 2006, 23(4): 35-36.

- 7. 陆燕海, 江旭峰. 对废铁屑表面油污去除方法的研析[J]. 中学化学教学参考, 2016(6): 48-50.

- 8. GB/T10531水处理剂硫酸亚铁[S]. 2016.

- 9. 翟丽萍, 孟杰, 裴力民, 等. 酸度对硫酸亚铁/硫酸亚铁铵溶液稳定性影响[J]. 精细与专用化学品, 2010, 18(12): 29-31.

- 10. 陈斌年. 硫酸亚铁的制备实验探索[J]. 中学化学教学参考, 2010(11): 37.

- 11. 郭明, 冯彬, 管宇. 试验设计与软件应用[M]. 北京: 化学工业出版社, 2017: 145.

NOTES

*通讯作者。