Metallurgical Engineering

Vol.

08

No.

04

(

2021

), Article ID:

46178

,

7

pages

10.12677/MEng.2021.84022

20#钢节能器进水管腐蚀穿孔的形成原因

张娜1,刘建涛1,刘志刚1,齐艳飞2

1河北省产品质量监督检验研究院,河北 石家庄

2华北理工大学,河北 唐山

收稿日期:2021年9月27日;录用日期:2021年10月22日;发布日期:2021年11月1日

摘要

本文针对锅炉节能器的进水管20#无缝钢管的腐蚀穿孔失效,开展了宏观分析、微观分析、理化性能检验、扫描电镜及能谱分析等。研究结果表明:20#无缝钢管内壁上侧腐蚀穿孔的主要原因是氧腐蚀和湍流腐蚀。通过此研究明确了20#无缝钢管的失效原因,为提高20#钢进水管的使用寿命,提出如下建议,应尽量除去给水中的溶解氧,调节给水PH值至合理范围(7.0~10.5),或者进水管选用耐蚀性更强的金属材料。

关键词

20#钢,腐蚀穿孔,氧腐蚀,湍流腐蚀

Cause of Corrosion Perforation of Water Inlet Pipe of 20# Steel Energy Saver

Na Zhang1, Jiantao Liu1, Zhigang Liu1, Yanfei Qi2

1Hebei Research Institution for Product Quality Supervision and Inspection, Shijiazhuang Hebei

2North China University of Science and Technology, Tangshan Hebei

Received: Sep. 27th, 2021; accepted: Oct. 22nd, 2021; published: Nov. 1st, 2021

ABSTRACT

In this paper, macro analysis, micro analysis, physical and chemical property testing, scanning electron microscope and energy dispersive spectroscopy were carried out for corrosion perforation failure of 20# seamless steel pipe of boiler economizer. The results showed that oxygen corrosion and turbulent corrosion were the main reason for corrosion perforation on the inner wall of 20# seamless steel pipe. The failure causes of 20# seamless steel pipe were clarified, and the following suggestions were put forward to improve the service life of 20# steel inlet pipe. It is suggested that the dissolved oxygen in the water supply should be removed as much as possible, the PH value of the water supply should be adjusted to a reasonable range (7.0~10.5), and the metal materials with stronger corrosion resistance should be selected for the water inlet pipe.

Keywords:20# Carbon Steel, Corrosion Perforation, Oxygen Corrosion, Turbulent Corrosion

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着集中供热在城镇居民生活中的广泛应用,国家关于环境保护方面的关注度越来越高。为净化空气,大部分城市采用天然气燃料供热 [1] [2]。相对于传统锅炉而言,燃气锅炉结构更紧凑和复杂,且自动化程度高,但是天然气锅炉的运行成本明显大幅度增加。因此,为最大限度地提高热效率,降低锅炉运行成本,可通过增加余热回收节能技术装置——节能器,尽可能地降低锅炉的排烟温度,达到节能的目的。节能器实质为换热器,锅炉燃烧产生高温烟气,烟气与节能器管外部接触并向烟筒排放,节能器管内部的水被加热,出来的水再进入锅炉,实现节能的效果。

锅炉节能器的任何部位出现任何失效行为,都会影响节能器的正常工作,甚至影响锅炉的正常运行。某公司内的一台承压蒸汽锅炉(型号WNS15-1.25-Y.Q(LN) (2)),额定蒸发量15 t/h,额定工作压力1.25 MPa,额定蒸汽温度193℃。锅炉燃烧产生高温烟气,烟气与节能器管外部接触并向烟筒排放,管内部的水被加热,出来的水再进入锅炉,实现节能的效果。服役约17个月,节能器的进水管发生腐蚀穿孔,并有冷却水喷出,破坏传输水的平稳性,给锅炉节能器带来了经济上的损失,甚至也会给人身安全带来威胁。因此,为降低腐蚀事故的发生率,降低人员伤亡的可能性,降低经济的损失,提高节能器的利用率,研究锅炉节能器的进水管腐蚀穿孔的形成机理具有重要意义。

2. 现场调查

节能器的进水管为20#钢的无缝钢管,表面未经过镀锌或其他防腐处理,样品规格为f 32 × 2.5 mm,执行标准为GB/T 8163-2018《输送流体用无缝钢管》。进水管(样品管)安装在锅炉给水泵之后,节能器箱体前置管道。节能器在运行过程中会出现停工(停工的时间不多)现象,停工时管中需要进行满水保压检测,检测后要进行排水泄压。在设备正常运行过程中,给水泵呈变频运行,它会根据管道内部的液位及时变频补水。现场中进水管呈水平分布,进水管的腐蚀(腐蚀坑或腐蚀穿孔)位于管内壁上侧。进水管内的介质为离子交换器后软化水(软化水内有部分冷凝水汇集),温度40℃~90℃ (进口40℃,出口90℃),出口压力1.2~1.5 MPa,入口压力未提供。

3. 理化性能检验结果与分析

3.1. 化学成分分析

检测依据GB/T 4336-2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》,采用直读光谱仪对样品的化学成分进行分析,分析结果如表1所示,样品的化学成分符合GB/T699-2015标准中20#钢牌号的要求,即样品的材质合格。

Table 1. Chemical composition and standard of sample (mass percentage, %)

表1. 样品的化学成分及标准(质量分数,%)

3.2. 水质分析

委托方提供了3月份节能器中的水质检测结果,并与GB/T 1576-2018《工业锅炉水质》中锅炉水的水质要求进行对比,见表2。通过对比发现,PH值高于工业锅炉水质正常值。此外,标准4.2.3条款中规定额定蒸发量大于或等于10 t/h的锅炉,给水应除氧。但是委托方并未提供锅炉给水除氧处理及监测的相关资料。

Table 2. Water quality monitoring data and boiler water standard data

表2. 样品水质监控数据与锅炉水标准

3.3. 宏观分析

样品管的纵剖面宏观形貌见图1(a),样品管上侧内壁整体呈砖红色,局部可见铁灰色的管基体,触摸管内壁,砖红色腐蚀产物脱落,在手上附着黑色粉末。样品管上侧内壁存在较多大小及深度不一的腐蚀凹坑和鼓包,部分凹坑内可见黑色腐蚀产物。部分单个凹坑形状呈C形,其中凸弧的方向与水流方向一致。腐蚀孔洞位于其中一个凹坑底部,其周围腐蚀产物比较少,可见管基体,样品腐蚀孔洞直径约f 3 mm,见图1(b)。样品管下侧内壁未见明显凹坑,有砖红色腐蚀产物附着,见图1(c)。样品上侧凹坑位置减薄现象比样品下侧严重,即腐蚀程度较大。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 1. Internal corrosion morphology of sample tube. (a) Longitudinal section; (b) Morphology of corrosion perforation on the upper side of sample tube; (c) Macroscopic morphology of the lower side of the sample tube

图1. 样品管内部腐蚀形貌。(a) 样品管纵剖面;(b) 样品管上侧腐蚀孔洞形貌;(c) 样品管下侧宏观形貌

3.4. 微观分析

3.4.1. 显微组织观察

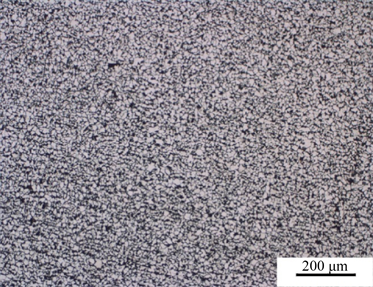

在20#无缝钢管上侧穿孔部位和管基体部位,分别截取纵向及横向试样。冷镶嵌后依次粗磨、细磨、抛光处理,再用4%硝酸酒精溶液对样品进行腐蚀。在温度22℃,湿度28%的环境条件下,采用蔡司Axio Observer Alm型研究级倒置显微对样品的金相显微组织进行检测。检测标准执行GB/T 13298-2015《金属显微组织检验方法》、GB/T 6394-2017《金属平均晶粒度测定方法》、GB/T 13299-1991《钢的显微组织评定方法》。

金相显微组织结果如图2所示,样品的显微组织主要为珠光体和铁素体,晶粒细小均匀,晶粒度评定为9级,带状组织评定为B系列2.5级。总体而言,样品基体的金相组织、晶粒度、带状组织未发现异常。在样品管内壁凹坑表面发现多处马蹄形窝,在马蹄形窝的表层和近表层位置存在塑性变形流线,且有明显的晶粒拉长变形的痕迹,这说明样品的马蹄形窝处发生了局部塑性变形,详见图3。

(a)

(a)

(b)

(b)

Figure 2. Metallographic microstructure of sample. (a) The transverse grain size of sample tube is grade 9; (b) B series of longitudinal banded structure of sample tube grade 2.5

图2. 样品的金相显微组织。(a) 样品管横向晶粒度9级;(b) 样品管纵向带状组织B系列2.5级

Figure 3. Grain deformation at horseshoe shaped pit

图3. 马蹄形窝处晶粒变形

3.4.2. 显微形貌观察及能谱分析

采用扫描电镜对样品管内壁上侧的不同区域进行观察,腐蚀产物主要为疏松、多孔性物质(见图4)。采用能谱分析腐蚀产物的元素,结果表明,其主要元素有Fe,C,O,此外还有少量K,Si,Mn等元素,详见图5。根据能谱对腐蚀产物成分分析推断,腐蚀产物主要是铁的氧化物,黑色主要为Fe3O4,棕红色主要为Fe2O3。

Figure 4. Morphology of corrosion products on the upper inner wall of sample tube

图4. 样品管上侧内壁腐蚀产物形貌

Figure 5. Energy spectrum analysis of corrosion products on inner wall of sample tube

图5. 样品管上侧内壁腐蚀产物能谱分析

3.5. 腐蚀过程分析

样品管内壁接触的是碱性、潮湿的工作环境,且未进行除氧处理或除氧不净(委托方未提供锅炉给水除氧处理及监测相关资料),样品管内壁与给水中的溶解氧形成了腐蚀电池。在铁氧电化学腐蚀过程中,铁为阳极失电子,管壁逐渐减薄;氧为阴极得电子,反应式如下 [3]:

阳极:Fe − 2e → Fe2+

阴极:O2 + 4e− + 2H2O → 4OH−

在阴极溶解氧起去极化作用,这类腐蚀又称为氧腐蚀,氧腐蚀对金属强度的影响较大 [4]。根据样品管内壁腐蚀坑的宏观形貌特征及其管壁附着物的能谱分析结果,推断管内壁发生了氧腐蚀。样品管内壁产生的Fe2+在水中继续反应生成不稳定的Fe(OH)2,随着反应的继续进行,最终的产物主要是Fe3O4和Fe2O3,主要反应式如下 [5] [6] [7]:

Fe2+ + 2OH− → Fe(OH)2

4Fe(OH)2 + 2H2O + O2 → 4Fe(OH)3

Fe(OH)2 + 2Fe(OH)3 → Fe3O4 + 4H2O

4Fe(OH)2 + O2 → 2Fe2O3 + 4H2O

根据委托方提供的资料可知,锅炉给水泵之后先连接φ 60 mm管道(图纸纵向管道)再连接φ 32 mm样品管道(图纸横向管道)。在实际的运行中,给水泵会变频补水,且定期加入盐除垢防垢。突然的管径变化(或流体方向变化)会导致样品管发生湍流,从而产生湍流腐蚀 [8]。当流速达到湍流状态时,湍流会击穿紧贴金属表面的边界层,且在金属表面产生切应力,此应力会剥落金属表面的保护膜,加速金属腐蚀。经湍流腐蚀后的金属表面往往呈沟槽和马蹄形形貌,且与流向有关 [9]。样品管内壁的表面出现了腐蚀凹坑且具有方向性,流体中的固体微粒和气泡会加速这一进程。由于金属表层不断被剥落,最终导致穿孔现象。

样品管内壁上侧的腐蚀程度更为严重,归因于管内壁上侧所接触的是气液混合的两相流动。在高流速下两相流会产生弹状流,以很高的湍流为特征 [10]。在气液两相流中,流体流动对管内壁面腐蚀破坏的作用主要包括以下几个方面 [11]:(1) 流动促进对流扩散。对流扩散包括沿管壁的净传输和边界层与内部流体间的对流传输;(2) 诱发压力变化;(3) 施加剪切应力。所以,在气液两相流状态下,电化学因素与流体动力学因素的协同强化了流体对材料表面的剪切应力,进一步加剧了腐蚀。此外,通过微观观察发现,马蹄形凹坑处的晶粒塑性变形是由含颗粒、气泡的高速流体冲击管内壁表面所致。

4. 结论

1. 样品管成分符合GB/T 699-2015标准要求,其显微组织、晶粒度、带状组织未见明显异常。

2. 腐蚀产物的宏观形貌和元素分析表明,腐蚀产物主要为Fe2O3和Fe3O4,即样品管内壁发生了氧腐蚀。

3. 样品管内壁上侧发生腐蚀穿孔的原因主要是氧腐蚀和湍流腐蚀,管内壁上侧在气液两相流状态下,电化学因素与流体动力学因素的协同强化了流体对材料表面的剪切应力,导致腐蚀加剧。

5. 建议

根据锅炉节能器的进水管腐蚀穿孔的形成机理,提出如下建议:

水中溶解氧会造成给水管道的腐蚀。为防止和减轻氧腐蚀,应尽量除去给水中的溶解氧;调节给水 PH值至合理范围(7.0~10.5);给水管道选用耐蚀性更强的金属材料。

基金项目

唐山市科技局应用基础研究计划项目(20130209b)。

文章引用

张 娜,刘建涛,刘志刚,齐艳飞. 20#钢节能器进水管腐蚀穿孔的形成原因

Cause of Corrosion Perforation of Water Inlet Pipe of 20# Steel Energy Saver[J]. 冶金工程, 2021, 08(04): 174-180. https://doi.org/10.12677/MEng.2021.84022

参考文献

- 1. 汪玉华. 天然气发电供热企业内部控制存在的问题与对策研究[J]. 财富生活, 2020(24): 90-91.

- 2. 高梦竹. 天然气城市集中供热的经济性分析[J]. 现代经济信息, 2020(9): 144-146.

- 3. 田广, 高占洋, 宋玉柱. 某锅炉省煤器组腐蚀机理分析[J]. 锅炉制造, 2012, 11(6): 37-38.

- 4. 邱征宇, 郑蕾, 潘鸿, 等. 蒸汽锅炉节能器管失效机理分析[J]. 化学工程与装备, 2017(4):147-151

- 5. 柯伟, 杨武. 腐蚀科学技术的应用和失效案例[M]. 北京: 化学工业出版社, 2006: 152.

- 6. 白龙. 锅炉氧腐蚀过程及其控制措施[J]. 全面腐蚀控制, 2019, 33(5): 87-91.

- 7. 张莹, 余建飞, 张明, 等. 开式冷却水管腐蚀穿孔失效分析[J]. 工业水处理, 2013, 33(11): 92-94.

- 8. 柯伟, 杨武. 腐蚀科学技术的应用和失效案例[M]. 北京: 化学工业出版社, 2006: 545.

- 9. 周喜政, 任志箐, 陈刚. 烷基化换热器的腐蚀失效分析和防护措施[J]. 石油化工腐蚀与防护, 1998, 15(4): 25-27.

- 10. R∙温斯顿∙里维. 尤利格腐蚀手册[M]. 杨武, 译. 北京: 化学工业出版社, 2005: 172-173.

- 11. 茅俊杰. 气液两相流管道冲刷腐蚀的研究[D]: [硕士学位论文]. 济南: 山东大学, 2012: 9.