Mechanical Engineering and Technology

Vol.

10

No.

06

(

2021

), Article ID:

47245

,

7

pages

10.12677/MET.2021.106065

基于CFD的数控六面铣床电主轴支撑设计及承载特性分析

邱涛,宋佳欣*,师启博,杨新宇

衢州学院,浙江 衢州

收稿日期:2021年10月28日;录用日期:2021年12月9日;发布日期:2021年12月16日

摘要

为了获得高速电主轴的有效支撑,提高高速数控铣床的性能,以数控六面铣床电主轴为研究对象,设计了狭缝节流气体静压半球轴承。基于CFD (Computational Fluid Dynamics)理论,分析了不同偏心率、不同供气压力和不同主轴转速下的轴承承载特性。研究发现,轴承承载力随偏心率、供气压力和主轴转速的增加而提高。刚度随偏心率的增大而减小,随供气压力和主轴转速的增加而增大。低供气压力下偏心率对轴承刚度的影响较小,高供气压力下偏心率对轴承刚度影响较大,且高偏心率下轴承的刚度随转速提升的幅度较大。

关键词

电主轴,承载特性,刚度,CFD

Support Design and Bearing Characteristics Analysis of Electric Spindle of CNC Six-Sided Milling Machine Based on CFD

Tao Qiu, Jiaxin Song*, Qibo Shi, Xinyu Yang

Quzhou University, Quzhou Zhejiang

Received: Oct. 28th, 2021; accepted: Dec. 9th, 2021; published: Dec. 16th, 2021

ABSTRACT

In order to obtain the effective support of high-speed motorized spindle and improve the performance of high-speed CNC machine tool, taking the motorized spindle of CNC six-sided machine tool as the research object, an aerostatic hemispherical bearing with slotted current limiter is designed. Based on CFD theory, the bearing capacity characteristics of different eccentricity, different supply pressure and different spindle speed are analyzed. It is found that the bearing capacity of the bearing increases with the increase of eccentricity, supply pressure and spindle speed. The stiffness decreases with the increase of eccentricity and increases with the increase of supply pressure and spindle speed. The eccentricity has little effect on the bearing stiffness at low air supply pressure, but has a great influence on the bearing stiffness at high air supply pressure, and the bearing stiffness increases greatly with the increase of rotational speed at high eccentricity.

Keywords:Motorized Spindle, Bearing Capacity, Stiffness, CFD

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着科学技术的快速发展,高速高精度生产已成为制造业不懈追求的目标。数控铣床的高速化是生产效率快速提高的重要体现,特别是数控铣床的主轴转速是衡量铣床质量、性能的必要指标 [1] [2]。电主轴作为一项将高速加工推向新时代的技术产品,使铣床的主轴转速提高了几十倍甚至几百倍 [3] [4]。然而,电主轴的高速化、集成化带来了摩擦大、发热多等一系列问题。过大的轴承磨损和过高的温升会导致轴承寿命降低,并影响铣床的加工性能 [5]。

随着气体润滑理论的发展和加工精度的提高,气体润滑支撑逐渐得到应用,其优势日益凸显。许多研究者将气体润滑技术应用于电主轴,并进行了大量的研究。Anon [6] 从理论上解释了精密铣床边界条件对空气静压电主轴动、静态特性的影响,并提出了提高电主轴动、静态刚度的措施;Tanase [7] 开发了高精度的空气静压主轴,他们通过改变传统轴承的结构来提高主轴的刚度。邵祝章 [8] 用CFD方法求解了高速电主轴转子与径向推力组合的气体轴承之间的流场,体现了高速大偏心条件下径向承载能力和径向刚度的优势。国内外对气体静压半球轴承的研究已有很多,但对狭缝节流气体半球轴承研究和应用较少。本文针对数控六面铣床的电主轴,设计了带有狭缝节流器的气体静压半球轴承。分析了轴承气膜流场特性,研究了外置条件对轴承承载力和刚度的影响。

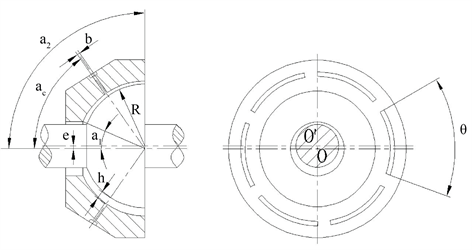

2. 数控六面铣床电主轴支撑的设计

数控六面铣床在木材加工中应用广泛,其独立电主轴转速可达每分钟2万转,常用于板材的快速铣削。电主轴内部滚动轴承的接触摩擦产生较高的热量,会降低润滑油的润滑性能,增加冷却装置的工作负载。为解决电主轴高速运转引起的轴承摩擦问题,本文设计了一种对峙布置的双半球气体静压轴承,其拥有能耗低,回转精度高等优点 [9] [10]。节流方式选用气体流量较大的狭缝节流器,有利于通过气体换热从电主轴带走更多热量 [11]。图1显示了数控六面铣床的主轴支撑结构和狭缝节流气体静压半球轴承的结构参数。

如图1(b)所示,R表示狭缝节流气体静压半球轴承的半径。轴承球窝的内、外包角分别为a1、a2。球窝上沿圆周开设六个不连续且均匀分布的狭缝,狭缝宽度为b,周向跨度角为θ,位置锥角为ac。轴承平均间隙为h0。转子中心O’的球窝中心O之间的距离为偏心距e,e与h0之比为偏心率ε。轴承的各结构参数如表1所示。

1进水口;2 出水口;3后半球轴承;4 进气口;5定子组件;6转子组件;7 主轴;8 前半球轴承(a) 电主轴的支承结构

1进水口;2 出水口;3后半球轴承;4 进气口;5定子组件;6转子组件;7 主轴;8 前半球轴承(a) 电主轴的支承结构 (b) 轴承的结构参数

(b) 轴承的结构参数

Figure 1. Supporting structure and bearing structure parameters of motorized spindle

图1. 电主轴支承结构及轴承结构参数

Table 1. Structural parameters of aerostatic hemispherical bearing with slotted current limiter

表1. 狭缝节流气体静压半球轴承的结构参数

3. CFD理论与边界条件设置

当高压气体输入到气体轴承时,通过狭缝节流器进入轴承间隙,直到填满整个轴承间隙并从轴承出口流出。当气体扩散时,气压逐渐降低至大气压。如果以轴承的球心为原点建立球坐标系,并且球面上任何一点的坐标都由(r, θ, φ)表示,则轴承间隙中的气体流动遵循球坐标系下的雷诺方程,如公式(1)所示 [12]。

(1)

P——气膜压力;

——动力粘性系数;

h——当地气膜厚度;

Pa——大气压;

——气体密度;

——气体流入轴承间隙的平均速度;

——狄拉克函数。

计算流体力学(CFD)用数值方法求解雷诺方程。通过将整个气膜离散成n个微小单元体。通过求解各单元体节点的流场特性值计算各单元体的承载力。气体静压轴承的总承载力可通过将所有单元体承载力进行求和得到。总承载力的计算方法如公式(2)所示 [13]

(2)

——总承载力;

——各单元体的承载力;

λ——单元体λ;

n——单元体数量。

支撑刚度用承载力对偏心量的变化率表示,刚度能反映气膜抵抗承载能d力变化的能力 [14]。刚度的计算方法如公式(3)所示。

(3)

采用基于压力的求解方法计算轴承间隙内的气膜流场的承载力。整个计算采用k-e模型,将轴承的狭缝节流器设置为压力入口,两个包角的排气口设为压力出口,出口压力为大气压。转子的表面设定为旋转壁面,其余为固定壁面。流体介质为理想气体。由于主轴铣削时主轴载荷主要为径向载荷,因此本文仅对狭缝节流气体静压半球轴承的径向承载特性进行研究。

4. 承载特性分析

4.1. 不同偏心率下轴承承载特性分析

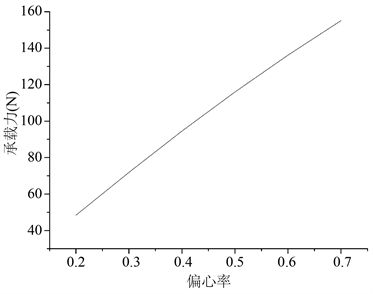

将狭缝节流气体静压半球轴承转子的初始偏心率设为0.2~0.7,以0.1为间隔取样。供气压力ps设置为0.6 MPa,主轴转速n设置为2 × 104 r/min。对轴承气膜模型的流场特性计算,得到不同偏心率下的承载力、刚度以及气膜流场压力云图如图2所示。

从图中可以看出,气膜内的气体压力从各个狭缝的高压中心向四面辐射,随着气体的扩散,压力逐渐降低。由于径向偏心的存在,狭缝中压降速率存在差异:当主轴高速转动时,由于偏心率的存在,在气膜较薄的一侧形成楔形,产生动压效应,压力进一步提高,压力梯度下降缓慢,高压辐射范围大;而在气膜较厚的一侧,气体流量大,速度急,压力下降速度快,导致高压辐射范围较小。这种由偏心率引起的气膜压差使轴承产生一定的承载能力。不同偏心率下轴承的承载力和刚度如图3所示。

Figure 2. Pressure cloud diagram of bearing gas film flow field

图2. 轴承气膜流场压力云图

(a) 不同偏心率下的轴承承载力变化

(a) 不同偏心率下的轴承承载力变化

(b) 不同偏心率下的轴承刚度变化

(b) 不同偏心率下的轴承刚度变化

Figure 3. Bearing capacity and stiffness of bearings under different eccentricity

图3. 不同偏心率下轴承的承载力和刚度

通过改变轴承转子的偏心率,得到了不同偏心率下轴承的承载力和刚度曲线,如图3(a)所示。狭缝节流气体静压半球轴承的承载力随着偏心率的增大而提高。偏心率增加的同时轴承偏心方向的气膜厚度差变大,使气膜两侧的压差增大,轴承的承载力随之提高。从图3(b)可以看出,随着偏心率的增大,轴承刚度随之减小,表明当轴承的承载力随偏心率增大时,其抵抗承载力发生变化能力逐渐减弱。

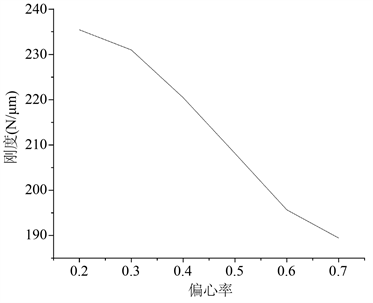

4.2. 不同供气压力下轴承承载特性分析

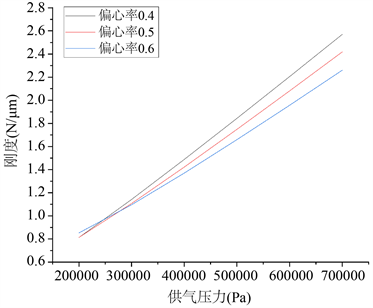

通过改变狭缝节流气体静压半球轴承的供气压力,计算该轴承的气膜流场特性。不同供气压力下轴承的承载力和刚度曲线如图4所示。

(a) 不同供气压力下的轴承承载力变化

(a) 不同供气压力下的轴承承载力变化

(b) 不同供气压力下的轴承刚度变化

(b) 不同供气压力下的轴承刚度变化

Figure 4. Bearing capacity and stiffness of bearings under different supply pressures

图4. 不同供气压力下轴承的承载力和刚度

如图4(a)所示,在任一偏心率下,轴承承载力随着供气压力的增加而提高,同一供气压力下轴承承载力随着偏心率的增加而增大。供气压力的增加使气膜两侧的压力都有不同程度的增加,从而提高了轴承的承载能力。如图4(b)所示,轴承刚度与供应压力呈线性正相关,在低供气压力下偏心率对轴承刚度的影响较小,但随着供气压力的增加,不同偏心率轴承间的刚度差异开始凸显。

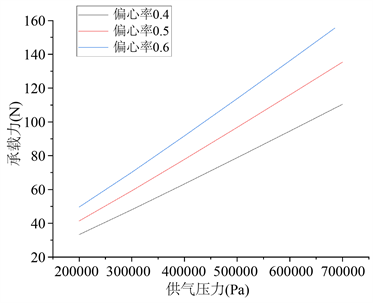

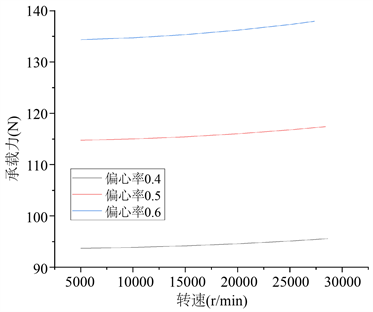

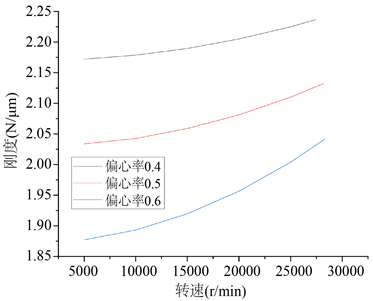

4.3. 不同主轴转速下轴承承载特性分析

轴承承载力的变化除了受气膜压力的作用外,也受动压效应的影响。轴承气膜的动压效应与主轴转速和偏心率有关。因此,将供气压力设置为0.6 MPa,并改变主轴转速,分别计算轴承的气膜流场特性,得到不同主轴转速下狭缝节流气体静压半球轴承的承载力和刚度如图5所示。

(a) 不同主轴转速下轴承承载力变化

(a) 不同主轴转速下轴承承载力变化

(b) 不同主轴转速下的轴承刚度变化

(b) 不同主轴转速下的轴承刚度变化

Figure 5. Bearing capacity and stiffness of bearings at different spindle speeds

图5. 不同主轴速下轴承的承载力和刚度

如图5(a)所示,在任一偏心率下,轴承承载力随着主轴转速的增加而提高,但承载力的提升幅度相近。一方面,主轴转速的提高加速了气体在楔形气膜中的流动;另一方面,随着轴承偏心率的增大,加大了楔形气膜的角度,增强了动压效应,提高了轴承的承载力。如图5(b)所示,轴承的刚度随着主轴转速的提高而增加。而偏心率高的轴承随着转速的提高,刚度提升的幅度大,可见高偏心率下轴承刚度较低的缺陷可以通过提高主轴转速来弥补。

5. 结论

本文以CFD理论为基础,对数控六面铣床气体静压半球轴承进行了设计和分析。得出以下结论:

(1) 在相同的供气压力和主轴转速下,轴承承载力随着偏心率的增大而提高,但其刚度会相应减弱,应在使用时权衡二者的利弊。

(2) 在相同主轴转速下,随着供气压力的增加,轴承的承载力和刚度呈线性增加,同时,不同偏心率轴承间的承载力和刚度差值也随之增加。

(3) 在相同的供气压力下,随主轴转速的提高,不同偏心率下的轴承承载力同步提高,高偏心率下轴承的刚度提升幅度较大,可增加主轴转速弥补高偏心率下轴承刚度较低的缺陷。

基金项目

国家级大学生创新创业训练计划项目(2020114880011);衢州学院校级实验室开放项目(KFXM202103)。

文章引用

邱 涛,宋佳欣,师启博,杨新宇. 基于CFD的数控六面铣床电主轴支撑设计及承载特性分析

Support Design and Bearing Characteristics Analysis of Electric Spindle of CNC Six-Sided Milling Machine Based on CFD[J]. 机械工程与技术, 2021, 10(06): 591-597. https://doi.org/10.12677/MET.2021.106065

参考文献

- 1. Zhang, W.-M., Zhou, J.-B. and Meng, G. (2011) Performance and Stability Analysis of Gas-Lubricated Journal Bearings in MEMS. Tribology International, 44, 887-889. https://doi.org/10.1016/j.triboint.2011.03.004

- 2. Ohishi, S. and Matsuzaki, Y. (2002) Experimental Investigation of Air Spindle Unit Thermal Characteristics. Precision Engineering, 26, 49-57. https://doi.org/10.1016/S0141-6359(01)00097-6

- 3. 宁文波, 罗洋均, 庄智超, 谢学凯, 罗波, 韩强. 高性能数控机床电主轴热-结构耦合特性研究[J]. 山东理工大学学报(自然科学版), 2018, 32(3): 53-56.

- 4. 吴东, 朱军帅, 黄泽中, 王翔毅, 龚怡强. 超高速空气电主轴动态特性的有限元分析[J]. 现代机械, 2018(2): 7-11.

- 5. 颜超英, 刘江南, 刘艳萍, 宁朝阳. 基于热变形分析的液体静压电主轴系统参数优化[J]. 机械强度, 2017, 39(1): 154-159.

- 6. (2002) Redefining the Boundaries of High Precision Machining. Aircraft Engineering and Aerospace Technology, 74, No. 6. https://doi.org/10.1108/aeat.2002.12774faf.001

- 7. Kozanek, J., Simek, J., Steinbauer, P. and Bilkovsky, A. (2009) Identification of Stiffness and Damping Coeffocients of Aerostatic Journal Bearing. Engineer-ing Mechanics, 16, 209-220.

- 8. 邵珠章, 马文琦, 熊贵超, 李威. 空气静压电主轴径向止推联合轴承承载特性[J]. 润滑与密封, 2017, 42(9): 43-46.

- 9. Andrés, L.S. (2006) Hybrid Flexure Pivot-Tilting Pad Gas Bearings: Analysis and Experimental Validation. Journal of Tribology, 128, 551-558. https://doi.org/10.1115/1.2194918

- 10. Ziegert, J. and Tymianski, V. (2006) Air Bearing Kinematic Couplings. Precision Engineering, 31, 73-82. https://doi.org/10.1016/j.precisioneng.2006.02.006

- 11. 杜金名, 卢泽生, 孙雅洲. 空气静压轴承各种节流形式的比较[J]. 航空精密制造技术, 2003, 39(6): 4-7+17.

- 12. 李树森, 刘暾. 精密离心机静压气体轴承主轴系统的动力学特性分析[J]. 机械工程学报, 2005, 41(2): 28-32.

- 13. 李树森, 王成成. 带轴向微通槽静压气体轴承承载特性研究[J]. 润滑与密封, 2018, 43(1): 55-60.

- 14. 冯小磊, 吴运新, 李杨, 龚海. 带均压槽气体静压轴承承载性能仿真研究[J]. 计算机仿真, 2015, 32(9): 221-225.

NOTES

*通讯作者。