Dynamical Systems and Control

Vol.3 No.01(2014), Article ID:13208,5 pages

DOI:10.12677/DSC.2014.31002

Design and Experiment Research on Electronic Control Unit for Electronic Unit Pump System

1College of Power and Energy Engineering, Harbin Engineering University, Harbin

2Shanghai Foxboro Ltd., Co., Shanghai

Email: ouyangbin@hrbeu.edu.cn

Copyright © 2014 Bin Ouyang et al.

This is an open access article distributed under the Creative Commons Attribution License, which permits unrestricted use, distribution, and reproduction in any medium, provided the original work is properly cited. In accordance of the Creative Commons Attribution License all Copyrights © 2014 are reserved for Hans and the owner of the intellectual property Bin Ouyang et al. All Copyright © 2014 are guarded by law and by Hans as a guardian.

http://creativecommons.org/licenses/by/4.0/

Received: Dec. 19th, 2013; revised: Jan. 10th, 2014; accepted: Jan. 22nd, 2014

ABSTRACT

According to the working characteristics of the electronic unit pump system, the hardware and software of control unit were designed. Control test was carried out on the oil pump test bed. Results show that the performance of control unit is stable and reliable. Solenoid valve has a quicker dynamic response. Injection pressure declines sharply after rising up to peak slowly during the injecting process, which can achieve the boot type fuel injection law. The time of fuel injection delay is basically same in the same speed, and it will decrease with the increase of the speed.

Keywords:Electronic Unit Pump; Control Unit; Solenoid Valve; Drive Circuit

电控单体泵控制单元设计与试验研究

欧阳斌1,林雁平2,仇会彬1,赵文圣1,范立云1

1哈尔滨工程大学动力与能源工程学院,哈尔滨

2上海福克斯波罗有限公司,上海

Email: ouyangbin@hrbeu.edu.cn

收稿日期:2013年12月19日;修回日期:2014年1月10日;录用日期:2014年1月22日

摘 要

根据电控单体泵系统工作特点,完成控制单元软硬件设计。在油泵试验台上进行试验研究,结果表明:该控制单元性能稳定,电磁阀驱动响应迅速;在喷射过程中,喷射压力缓慢上升至峰值后急剧下降,实现了先缓后急的喷油规律;同一转速下,燃油喷射系统液力延迟时间基本相同,并且,随着转速上升而缩短。

关键词

电控单体泵;控制单元;电磁阀;驱动电路

1. 引言

为了适应日益严格的柴油发动机排放法规要求,越来越多的柴油机开始装备多参数柔性可控的燃油系统,如共轨系统、电控分配泵、电控单体泵等。其中电控单体泵以其对原机改动小、适应性强、喷油压力高、可实现喷油的柔性控制、可靠性好等优点赢得了各大柴油机厂的青睐。而电控单元是其实现控制功

能的核心,因此本文针对电控单体泵柴油机的工作特点完成控制单元的设计,并在油泵试验台进行功能测试试验和燃油喷射系统性能试验。

2. 电控单体泵控制单元设计

控制单元的主要技术构成有两个:一是满足功能和性能要求的电子电路硬件部分;二是满足柴油机控制策略要求,能够实现燃油定时、定量精确控制的软件部分。

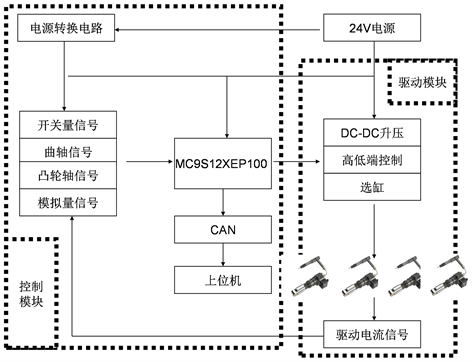

2.1. 硬件电路模块化设计

柴油机单体泵控制单元硬件的主要电路结构包括最小运行系统、供电电源、信号调理、上位机通讯及高速电磁阀驱动电路。其中,高速电磁阀驱动电路属于大功率驱动电路,在工作过程中会产生大量的电磁辐射和热量,影响周边电路的工作性能。因此,本设计将高速电磁阀驱动电路作为独立模块,其余功能电路集成为控制模块。如图1所示,在控制模块中:采用MC9S12XEP100作为最小运行系统的微处理器;采用24 V蓄电池作为控制单元工作电源,为了提供稳定可靠的运行电源,通过电源转换电路将蓄电池电源进行电磁抗干扰设计、浪涌吸收、反接保护以及12 V和5V电压转换;信号调理电路包括转速信号调理、开关量信号调理及模拟量调理电路;通过微处理器中集成的CAN模块以及外围的调理电路完成上位机通讯。在驱动模块中:芯片电源与控制信号均由控制模块提供,DC-DC升压电源由蓄电池直接提供;高速电磁阀驱动电路采用基于闭合始点反馈的高低电源驱动方式,主要包括DC-DC升压电路、高低端控制电路、选缸电路以及驱动电流采集电路[1]。

2.2. 高速电磁阀驱动模块

高速电磁阀是电控单体泵系统的执行器。控制单元通过控制其吸合、保持和释放来控制喷油正时及喷油脉宽,以满足不同工况下供油需求。根据电磁阀的

Figure 1. The structure of electronic control unit for electronic unit pump system

图1. 电控单体泵控制单元结构

理想运动特性,采用高低压驱动方式:在电磁阀通电初期尽快地注入能量,以提高电磁阀的响应速度;电磁阀吸合后,因磁路中气隙减小,磁阻降低,仅需较小的电流就可以维持电磁阀吸合。该驱动方式不仅可以提高电磁阀的响应速度,而且可以降低能量消耗、减少电磁阀线圈的发热量。此外,由于高速电磁阀本身特有的属性和长时间工作的损耗,各电磁阀之间工作特性会出现明显的差异,导致各缸喷油量不均匀,影响控制效果,因此,本文在传统的高低双电压电磁阀驱动方式的基础上,引入电磁阀闭合始点反馈控制,根据闭合时间对控制电流起始时间进行修改,消除各电磁阀之间的喷油差异[2,3]。

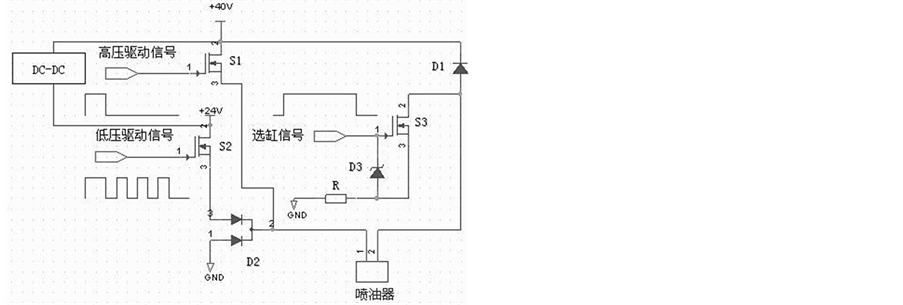

驱动电路如图2所示:DC-DC电路将24 V供电电源升压为40 V高压电源;驱动电路高低电源开关S1和S2分别由高压驱动信号和低压驱动信号控制,选缸开关S3由喷油脉宽脉冲信号控制;R为采样电阻,控制单元通过驱动电流采集电路实时监测其两端电压,实现驱动电流的实时反馈控制。

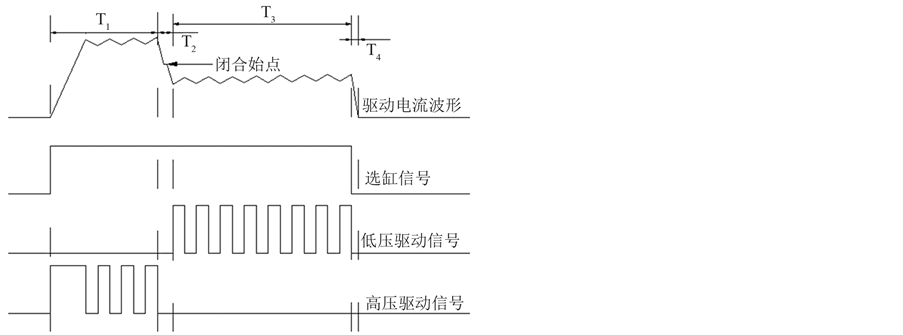

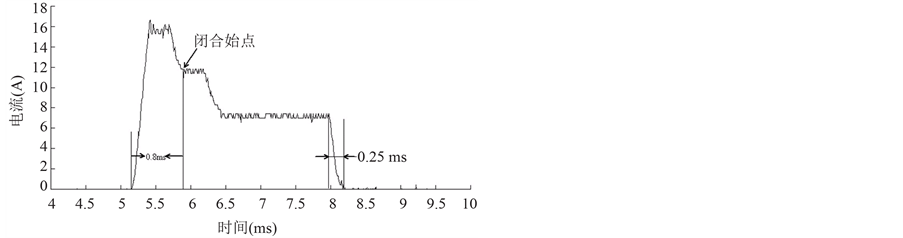

高速电磁阀驱动控制分为四个阶段(如图3所示)。

第一阶段为高压驱动阶段,在此阶段S1打开,并通过MC9S12XEP100协处理器XGATE触发AD采集程序对驱动电流进行实时采样比较。设定峰值电流Ip,采样电流为Ic,如果Ip > Ic,则S1关闭,停止高压供电;反之,持续高压供电。该段时间T1为固定值。

第二阶段为闭合始点捕捉阶段:该阶段时间固定并且不对电磁阀供电,S1、S2均处于关闭状态。此时,利用XGATE对驱动电流进行实时采样比较,判断电磁阀和阀芯闭合瞬间所引起的电流变化的位置,确定

Figure 2. The drive circuit of quick solenoid valve

图2. 高速电磁阀驱动电路

Figure 3. The control logic of drive current

图3. 驱动电流控制逻辑示意图

电磁阀闭合始点时间。闭合始点时间用于不同泵之间的一致性修,包括定时修正和油量修正。

第三阶段低维持电流调制阶段:XGATE对驱动电流进行实时采样比较。设定峰值电流Ih,如果Ih > Ic,则S2关闭,停止低压供电;反之,持续低压供电。

第四阶段为电磁阀打开阶段:S1、S2、S3关闭,切断电磁阀供电,电磁阀线圈剩余蓄能经续流回路快速泄流,电磁阀完全打开,阀芯在弹簧的作用下切断高、低压通道,喷射过程结束。其中D1用来控制电磁线圈电流回落的速率,电磁阀的关闭速率主要由D1(反向抑制二极管)的抑制电压决定。

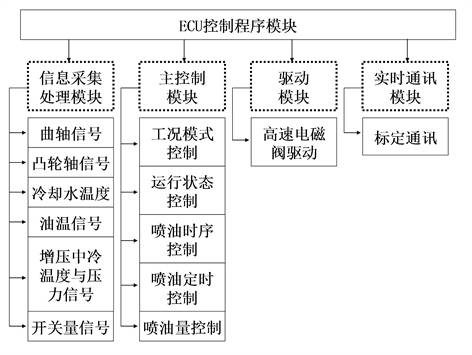

2.3. 控制单元软件结构

电控单元软件是整个系统构架的核心部分。根据控制软件的结构化和实时性的设计要求,设计结合模块化的设计思想,采用“前台/后台”的软件结构。根据电控单体泵功能将控制软件划分为如图4所示的四个部分:信息采集处理模块、主控制模块、驱动模块和通信模块。信息采集处理模块的功能是对转速传感器、温度传感器以及增压中冷传感器的信号进行分析处理,转换成传感器测量的实际物理值,为主控制模块提供所需参数。通信模块的功能是通过CAN通讯进行控制单元与上位机的数据交换,完成控制参数的标定和优化。主控制模块和驱动模块是整个软件的核心部分。驱动模块属于底层驱动软件,它直接控制执行器信号的输出,是单体泵控制单元的执行单元。主控制模块可以根据采集得到的柴油机状态信息判断柴油机所处的工作状态,并根据不同状态下柴油机的控制策略和按键动作给定高速电磁阀的控制指令和控制参数[4,5]。

系统的软件控制流程如图5所示,控制单元加电启动,进行各硬件端口、中断功能以及相关控制参数的初始化,然后程序进入后台运行,通过设置的中断完成相关任务的调用与控制功能的实现。

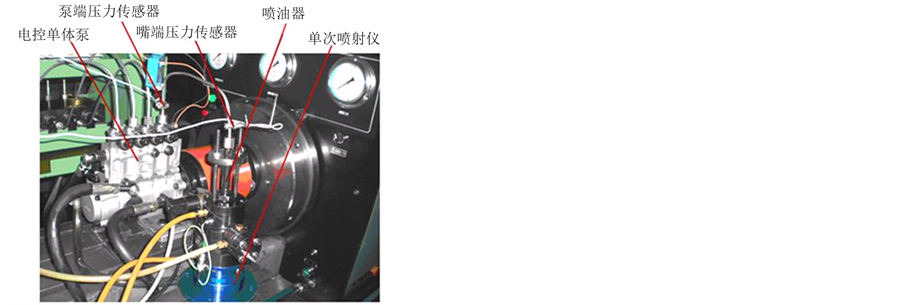

3. 油泵试验台试验

试验研究在油泵试验台上进行,试验用的电控单体泵是针对船用中高速柴油机设计开发的。试验装置及电控单体泵系统主要参数分别如图6和表1所示,试验采用Kistler 4067压力传感器测量泵端压力和嘴端压力;采用EFS EMI2单次喷射仪测量喷油规律。试验过程中,转速可通过油泵试验台设定,喷油定时、喷油脉宽等参数通过标定软件进行在线控制。

Figure 4. The structure of electronic control unit program

图4. 控制单元程序结构

Figure 5. The whole process of electronic control unit program

图5. 控制单元程序整体流程图

(a)

(a) (b)

(b)

Figure 6. Oil pump test equipment, (a) Electronic control unit for electronic unit pump system; (b) Oil pump test bed

图6. 油泵试验设备,(a) 单体泵控制单元;(b) 油泵试验台装置

表1. 电控单体泵系统主要参数

3.1. 电磁阀驱动特性

在高电压作用下,驱动电流迅速上升到最大值(16 A),并在高电流阶段保持一段时间后进入闭环始点捕捉阶段。该阶段不加任何电源电压,驱动电流逐渐减小,当电磁阀完全关闭时驱动电流出现转折点(如图7中闭合始点位置所示)。当进入低电流维持阶段时,电流一直稳定在7 A左右。在电磁阀打开阶段,由于电磁阀线圈的储能作用会导致打开时间延迟。经过多次试验,计算出电磁阀从给定高电压到关闭的平均时间为0.8 ms,从断电到完全打开所用的平均时间是0.25 ms。试验结果表明,电磁阀的驱动响应迅速,可以满足燃油喷射控制精度要求。

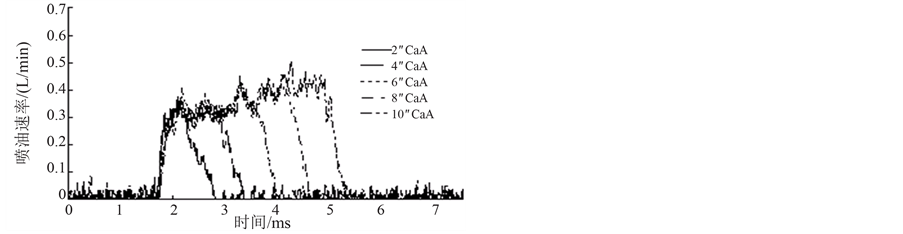

3.2. 液力延迟特性

在电控单体泵系统中,液力延迟是燃油喷射系统的重要特征之一。液力延迟定义为电磁阀阀杆落座的起始时刻至开始喷油所经过的时间或转角,即压力波从电控单体泵出口经高压油管传送至喷油器,建立并达到喷油器开启压力所经过的时刻[6]。电磁阀阀杆落座表现在控制电流波形上为波形出现折点(闭合始点)。试验通过闭合始点与喷油速率的相位关系确定液力延迟时间。

试验通过测定固定转速下不同喷油脉宽对应的喷油速率特性判断其对液力延迟的影响。图8为凸轮转速为750 r/min时,不同脉宽对应的喷油速率曲线。由试验数据可知,同一转速下,喷油开始时间一致,燃油喷射系统液力延迟时间基本相同。

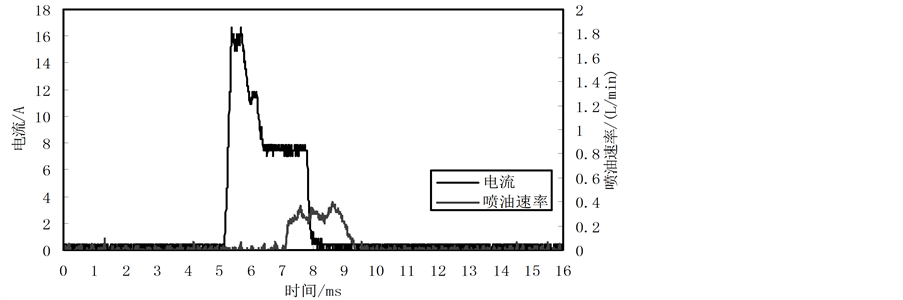

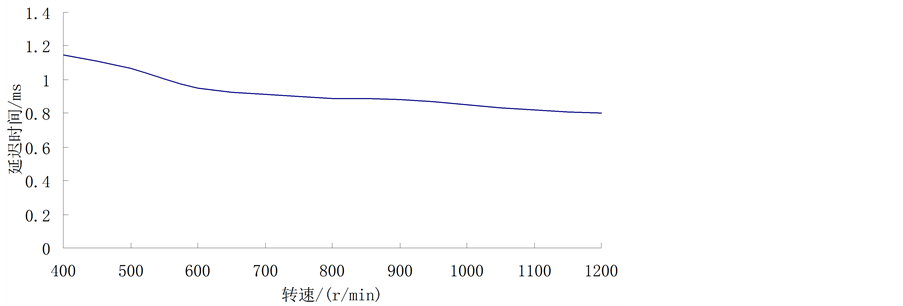

图9是喷油脉宽为5˚CaA,凸轮转速为400 r/min

Figure 7. The response characteristics solenoid valve

图7. 电磁阀响应特性

Figure 8. Injection rate at different pulse width when cam speed is 750 r/min

图8. 凸轮转速750 r/min时不同喷油脉宽下喷油速率

Figure 9. Delay phase when cam speed is 400 r/min

图9. 凸轮转速400 r/min下延迟相位图

Figure 10. The relation of liquid delay time and cam speed

图10. 液力延迟时间与凸轮转速关系

时驱动电流与喷油速率的相位关系图,由图可知液力延迟时间为1.15 ms。分别测定该喷油脉宽下不同凸轮转速时的液力延迟时间,得到趋势图如图10所示。随着转速升高,柱塞供油速度增加,即建压速度增加,起喷时刻延迟减小,因而表现为燃油喷射系统液力延迟时间随着转速上升而减少的趋势。

图11为在凸轮转速为750 r/min喷油脉宽为15˚ CaA的工况下采集的控制电流波形、泵端和喷油器嘴端的压力波形以及喷油规律曲线。由图可知:在单体泵系统中,控制电流以及各特性参数之间存在一定的时间延迟;喷射压力缓慢上升至峰值后急剧下降,为理想的喷油压力波形。

4. 结论

本文针对柴油机电控单体泵系统工作特点完成控制单元的设计,并进行了试验研究,主要结论如下:

1) 电磁阀驱动特性试验结果表明,电磁阀从给定高电压到关闭的平均时间为0.8 ms,从断电到完全打

Figure 11. The parameters of oil injection characteristics

图11. 燃油喷射特性参数

开所用的平均时间是0.25 ms。电磁阀的驱动响应迅速,可以满足燃油喷射控制精度要求。

2) 同一转速下,燃油喷射系统液力延迟时间基本相同,并且随着转速上升而缩短。

3) 在整个喷射过程中,燃油喷射系统的喷射压力缓慢上升至峰值后急剧下降,从而实现先缓后急的喷油规律。

基金项目

国家自然科学基金项目(51279037),中央高校基本科研业务费专项资金项目(HEUCF13)。

参考文献 (References)

- [1] 崔涛, 黄英, 刘波澜等 (2009) 单体泵智能驱动模块设计及试验研究. 内燃机工程, 4, 82-86.

- [2] 张奇, 张可勋 (2005) 电控柴油机电磁阀驱动电路优化设计. 内燃机工程, 2, 1-4.

- [3] 陈林, 刘磊, 杨福源等 (2010) 柴油机燃油系统电磁阀闭合始点及反馈控制策略. 机械工程学报, 2, 110-114.

- [4] 杨时威, 吴长水, 冒晓建等 (2008) 电控单体泵燃油喷射系统控制方法研究. 内燃机工程, 3, 6-11

- [5] Nishizawa, K., et al. (2008) Electronic Control of Diesel In-Line Injection Pump—Analysis and Design. SAE, 860144

- [6] Cantore, G., Mattarelli, E. and Boretti, A. (1999) Experimental and Theoretical Analysis of a Diesel Fuel Injection System. SAE Paper 1999-01-0199.