Open Journal of Acoustics and Vibration

Vol.

08

No.

03

(

2020

), Article ID:

37408

,

8

pages

10.12677/OJAV.2020.83011

声强测试技术在齿轮箱噪声监测中的应用研究

胡 海,郭金升

青岛恒星科技学院,工学院,山东 青岛

收稿日期:2020年8月14日;录用日期:2020年8月25日;发布日期:2020年9月1日

摘要

对声强测试技术进行理论分析和误差分析;在普通环境下对实验齿轮箱进行了现场测试,并用齿轮箱体有限元模型的辐射声场进行了数值验证。结果表明,在齿轮副理论啮合频率处,箱体辐射声场的预测值与测量值表现出更好的符合特性,达到了监测的准确性。

关键词

噪声测试,声强技术,齿轮箱

Research on the Application of Sound Intensity Measurement Technology in the Noise Monitoring of Gearbox

Hai Hu, Jinsheng Guo

Engineering Institute, Qingdao Hengxing University of Science and Technology, Qingdao Shandong

Received: Aug. 14th, 2020; accepted: Aug. 25th, 2020; published: Sep. 1st, 2020

ABSTRACT

Theoretical analysis and error analysis are carried out for the sound intensity measurement technology; field test is carried out for the experimental gearbox in the common environment, and the radiated sound field of the finite element model of the gearbox is verified numerically. The results show that at the theoretical meshing frequency of the gear pair, the predicted value of the sound field radiated from the box is better consistent with the measured value, and the monitoring accuracy is achieved.

Keywords:Noise Test, Sound Intensity Technology, Gearbox

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在工程环境中完成测量面的声压测试是非常困难的,主要是因为环境噪声和场地内的混响状况不能被忽视。在辐射声场的仿真或计算中,测量面声压测试数据主要是在消音室内得到的,但由于声源设备受到几何尺寸的限制,并不都能够进入消音室。目前,国内在获得大型设备声场复声压方面,以点声压或声强测试为主,不能掌握设备声场的整体情况;或者采用声阵列声源识别方法 [1] [2] [3] [4];但在工程实施上都存在一定困难。逐点扫描法在工程上的实际效果和意义,并没有形成普遍的共识 [5] [6]。为了实现工程上的突破,本文设定了在较空旷的室内对辐射声场进行近场声强测试,以取得足够真实的试验齿轮箱辐射声场状况。

2. 声强测试原理 [7]

平面波的瞬时声强可用下式表示

(1)

式中,p为声场中的声压,vn为法向质点速度,设一简谐平面波任一点的声压为

(2)

质点速度为

(3)

有功声强可表示为

(4)

它在一个周期的均值为

(5)

3. 测点距离与网格大小的选取

试验中要采用p-p声强探头进行测试,原理是利用两个相位匹配非常好的声压探头来近似求得测量点的质点速度和声压。在p-p声强探头中,两个声压探头的梯度是一阶差分近似。从差分角度讲,两点间的距离d越小越好,一般要求d小于波长的1/6。因而常见的p-p探头设计有三种间隔器,即6 mm,12 mm和55 mm分别对应于上限频率10 kHz, 5 kHz和1.25 kHz。理论上,声强探头与声源的距离没有关系,但在复杂声源的近场测试中,声压的大小和相位在空间的变化非常剧烈。因此要把握好测量面到声源的测试距离,避免造成不必要的近场误差,一般要求测试距离大于差分间隔的2~3倍。

测试中,选取12 mm间隔器,测量点到声源的距离按照近场声全息理论的要求为小于36 mm即可。通过多次试验所得数据情况的对比分析,本次试验选在位于网格中心距离声源15 mm处,这样所得数据与实际情况吻合更好。

p-p探头测得的是场点的声压和相位差,而其内在相位差是 ,决定了其所能测得的场点的相位差,场点间的相位差越大,则 的影响越小,这就对测量通道间的内在相位差 要求越高。因而对上述给定的三种间隔器分别对应的下限频率是250 Hz,125 Hz和31.5 Hz。在给定的频率范围内,选用合适的测量间隔器,可使测试精度达到±1 dB。

网格间距也就是测量间隔,按照近场声全息理论的要求应小于42.5 mm。为了消除场点相位差的影响,真实重建齿轮箱声场,通过多次试验所得数据的对比分析,选择了10 mm间距。依据被测设备体积,建立了包括试验齿轮箱端面(轴承输出端)7 × 4个面元,顶面7 × 10个面元和左、右侧面各10 × 4各面元,总共测量178个测点。这时对测量结果和声全息的重建精度影响不大。

4. 实验方案设计

实验环境受条件所限,只能在空间较高室内进行,考虑到齿轮系统实际工作环境中的各种误差因素,在这种环境下的试验,对把握大功率齿轮箱辐射声场的实际状况及误差分析有更好的辅助作用。试验时间在比较安静的晚上20:00;室内温度26℃;空气密度ρ0 = 1.205 kg/m3;空气中声速c0 = 343 m/s;背景噪声约20 dB,远远低于设备噪声;实验齿轮系统加载杆本身产生的扭矩P = 1.4 g (Nm),电动机输出转速2900 rpm。

在齿轮试验机的假想包络面上进行逐点扫描法声强测量。根据近场声全息测量的要求,以及网格划分对分析频率的限制,实际使用细钢管焊接成矩形框架,框架采用活套管,可以拉伸0.1~0.2 m,以适应声强测试距离的要求,用0.3 mm2电缆线搭建网格。测点示意图见图1。扫描路线为由左至右,再由右向左,扫描速度在0.1~0.5 m/s之间,在每个面元上扫描的持续时间不小于20 s。整个试验过程参考GB/T16404.2-1999《用声强法测定噪声源的声功率级 第二部分:扫描测量》 [8]。

Figure 1. Sketch map of testing grid distributing of frond and top surface elements

图1. 端面、顶面面元分布及测量顺序示意图

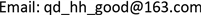

Figure 2. Sensor of intensity and principle test system

图2. 声强探头及试验系统原理图

测试仪器使用B&K公司3599声强探头+3560C PULSE多分析仪系统,构成符合IEC1043 1级系统,使用12 mm声强探头空间距离间隔器,分析频率范围0~4000 Hz,现场测量PI指数及PRI指数, 。声强探头及互谱法声强估计框图见图2。

5. 实验结果分析

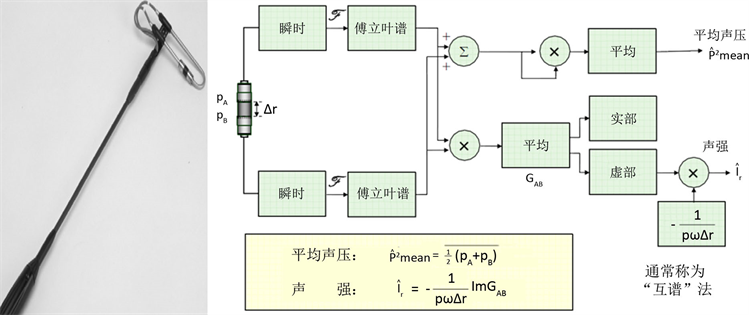

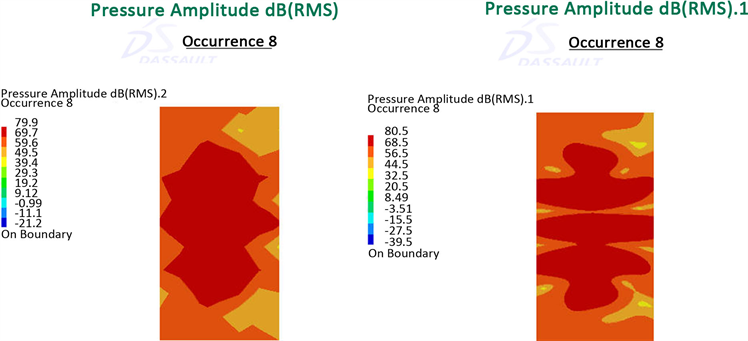

试验测量得到全息面上100~4000 Hz频率范围内的声压和声强信息,试验齿轮箱包络面的端面各频率处的声强(W/m2)云图和声压(Pa)分布见图3~7。

Figure 3. 1250 Hz intensity and pressure distributing of frond surface

图3. 端面1250 Hz声强分布与声压分布

判断设备的辐射声场状况,首先要对设备的运行状态有一个大致的了解。在本次试验的对象中,驱动齿轮箱和试验齿轮箱中的两对齿轮副制造水平完全相同,只是由于后期保养等问题状态略有不同,另外,弹性轴曾经受过外力,而略有变形,这些因素都能反映到辐射声场之中。

从以上声强和声压分布可以看出,齿轮箱的辐射噪声相当复杂,尤其是在端面的辐射声相互作用非常强,所以测得的声强符号也频繁变换,反映端面附近声能量流向的复杂性。对比端面的声压和声强分布图可以看出,低频时声压的幅值在10#面元附近,也就是传动轴的位置,以试验齿轮箱的轴频和其倍频为主;当分析频率逐渐递增,位于试验齿轮箱正后侧与测量方向垂直的驱动齿轮箱的辐射声逐渐出现;当分析频率在1250 Hz时(见图5),即在轮齿啮合频率1116 Hz附近时,声压和声强云图分为两部分,上部为驱动齿轮箱辐射声的到达声,下部为试验齿轮箱辐射声的直达声,声源位置非常明显;在更高频段,上部更强的到达声为弹性轴变形产生的倍频和分倍频,这点从振动加速度测试的数据中也可看出,说明在声源正后侧有另一声源存在时测量面的值为两个声源辐射值的叠加。另外,由于非常强烈的相互作用,在声压较小的部分常常对应负声强,有时也出现了相反的情况,传动轴辐射声压值越高,声强值越小。分析可能是同一个轴上的两对齿轮副同时啮合时,在轴向辐射声场出现了方向相反的声强,而在其附近却有方向相同的声强,这在数值仿真计算中不可能发生。

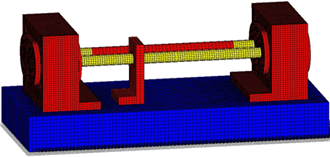

6. 预测面与全息面对比分析

通过ANSYS软件对齿轮试验机进行数值仿真计算的理论分析过程,要经过实际测量值的检验才能达到可信的程度。将齿轮试验机结构模型导入Virtual.Lab Acoustics声学分析软件,接着导入箱体动态响应计算得到的结构表面振动位移,采用直接边界元法计算箱体表面和场点的声场分布。场点网格与声强计扫描测试面网格一致,齿轮箱有限元分析模型见图4。计算后就得到齿轮试验机5个包络面的声压云图,图5为1250 Hz,7 × 4 × 10场点的声压幅值分布图。仿真过程和动态求解过程是否合理,与真实测量值的差距到底有多大,需要进一步的分析和研究。当然,除了测量仪器的系统误差,真实值和实测值

Figure 4. Model of gearbox finite elements analysis

图4. 齿轮箱有限元分析模型

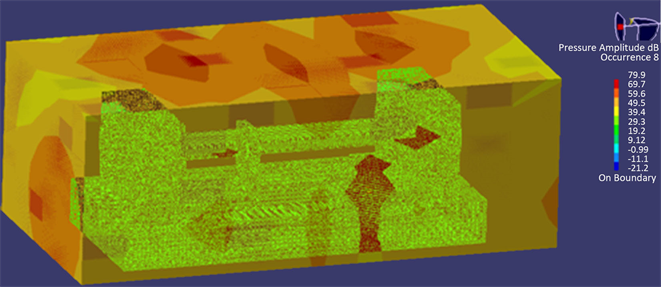

Figure 5. Distributing of predicting Points pressure

图5. 齿轮箱场点声压预测值分布

Figure 6. 1250 Hz Pressure distributing of predicting top surface

图6. 1250 Hz预测顶面声压分布图

的误差是齿轮系统的工作状态决定的,数值计算的结果只能是齿轮系统的一种理想工作状态。虽然声强测试试验不可能像在消音室内进行的传声器阵列测量对声场信息量掌握的充分,但在工作现场环境下的测量,声强测量的强抗干扰和准确性还是能够得到认可的。可能存的误差根源,也可以在测量值和预测值的分析中得到体现,提出解决和避免误差的办法。

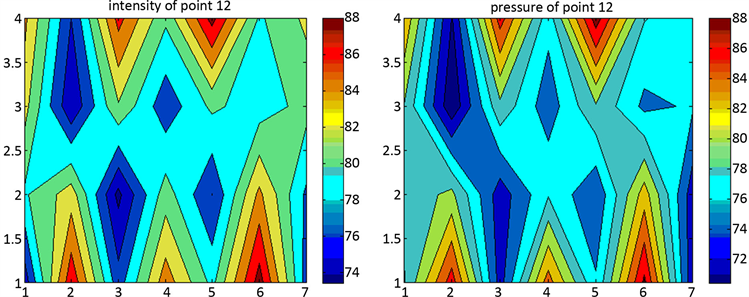

下面进行预测面和全息面的比较分析。在对测试数据的观察中,发现在顶面数据中两齿轮箱的相互作用最小,因为两齿轮箱为平行布置,箱体上盖板面积较小,而顶面的测量面面积相对较大,可能存在的测量误差将更小。

图6为与实测网格一致场点网格和10倍细化后的场点网格预测的顶面声压幅值分布图,分析频率为1250 Hz,主要是由于全息面网格划分的限制。从图中可以看出,声压值较高的区域基本上对应了声源的位置,即试验齿轮箱、中间轴承和驱动齿轮箱的位置,但是传动轴中间轴承的辐射声场可能估计过高,这跟模型的简化处理有关。

Figure 7. 1250 Hz intensity and pressure distributing of measuring top surface

图7. 1250 Hz实测顶面声强和声压云图

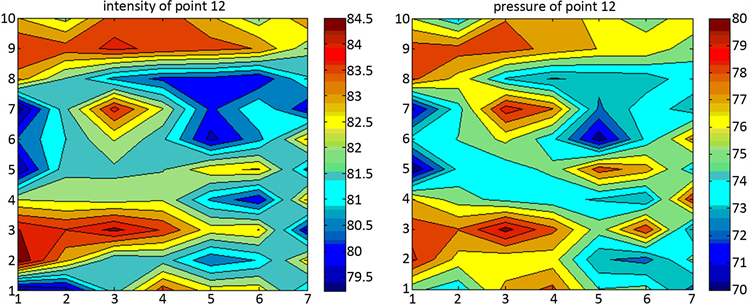

Figure 8. Frequency response curves of points

图8. 预测顶面场点频率响应曲线

Figure 9. Frequency response curves of points

图9. 测量顶面场点频率响应曲线

由于声强探头的限制,在有限的测量孔径上测量点数还是太少了,这是一个矛盾,尤其在测量端面,如果是声压探头可以间隔0.02 m布置一个36 × 20的点阵,而实验中是7 × 4的点阵数据,明显存在差距。对比分析频率1250 Hz处预测面和实测全息面声压分布图(图7)可以看出,两图所反映的区域基本上是相似的,而声强云图的指向性更强一些,说明声源识别准确,实验数据有利于判断声场的预测情况;对比预测面和全息面对应场点的频率响应曲线(图8和图9)可以看出,在800~1250 Hz频段范围内声压变化趋势基本一致;预测面声压级最大值在58#面元为79.9 dB,实测全息面声压级最大值出现在59#面元为81.4 dB。这就说明,虽然有数值计算上的忽略和仿真模型中的简化,但是对齿轮试验机辐射声场预测值达到了工程精度的要求范围。

7. 结论

根据相关标准,本文用逐点扫描法声强测试技术对齿轮试验机的辐射声场进行测量。在工作现场环境下声强测量的强抗干扰和准确性得到了认证;在实验中确定的测点位置能够实现噪声源的准确定位,并以数值计算进行了验证。结果表明:测量结果与预测结果在啮合频率处更符合声场的真实情况,声强测试在监测诊断工作中是更加简便快捷的技术手段。

文章引用

胡 海,郭金升. 声强测试技术在齿轮箱噪声监测中的应用研究

Research on the Application of Sound Intensity Measurement Technology in the Noise Monitoring of Gearbox[J]. 声学与振动, 2020, 08(03): 88-95. https://doi.org/10.12677/OJAV.2020.83011

参考文献

- 1. 李志远, 陈慧, 等. 大型设备的声功率级声强测试方法[J]. 振动、测试与诊断, 2013, 33(2): 311-314.

- 2. 褚志刚, 蔡鹏飞, 等. 基于声阵列技术的柴油机噪声源识别[J]. 农业工程学报, 2014, 30(2): 23-30.

- 3. 张跃, 李佳桐, 等. 汽轮水泵声强测试及声源定位研究[J]. 噪声与振动控制, 2020, 40(2): 194-197.

- 4. 杜向华. 噪声源识别定位与声学优化设计研究[D]: [硕士学位论文]. 武汉: 海军工程大学, 2011.

- 5. 陈心昭. 噪声源识别技术的进展[J]. 合肥工业大学学报, 2009, 32(5): 609-614.

- 6. 薛玮飞. 机械噪声源辨识与特征提取的研究[D]: [博士学位论文]. 上海: 上海交通大学, 2008.

- 7. 何琳, 朱海潮, 等. 声学理论与工程应用[M]. 北京: 科学出版社, 2006.

- 8. GB/T16404.2-1999. 用声强法测定噪声源的声功率级第二部分: 扫描测量[S]. 北京: 中国标准出版社, 1999.