Instrumentation and Equipments

Vol.

07

No.

04

(

2019

), Article ID:

32909

,

5

pages

10.12677/IaE.2019.74028

Litho Tool Matching Method Used for Optical Proximity Correction Modeling Method

Shunkui Ke

Shanghai Huali Integrated Circuit Manufacturing Corporation, Shanghai

Received: Oct. 19th, 2019; accepted: Nov. 5th, 2019; published: Nov. 12th, 2019

ABSTRACT

Optical Proximity Correction for the advanced process technology node and its properties for the Litho tools and Litho process, which lead to difficulties in transmission masks for different Litho tools. Focus on this problem, this article fully concerned on Litho tools blurred focus turbulence to the Litho tools matching problem and applied tool matching method under blurred focus turbulence. By doing this, the masks transmission between different Litho tools can be efficiency improved.

Keywords:OPC, Litho Tool Matching, Blurred Focus Turbulence, Litho Process

一种基于光学临近修正建模方法的光刻机台匹配方法

柯顺魁

上海华力集成电路制造有限公司,上海

收稿日期:2019年10月19日;录用日期:2019年11月5日;发布日期:2019年11月12日

摘 要

先进工艺技术节点的光学临近效应修正(Optical Proximity Correction, OPC)及其依赖光刻机和光刻工艺的属性,导致经OPC修正后的掩模板难以在不同型号的光刻机之间转移。针对该问题,本文充分考虑光刻机台的焦距模糊扰动对光刻机台的匹配影响,建立可应用于焦距模糊扰动条件下的光刻机台的匹配方法,以期提高光刻工艺在不同机台上的光刻机台匹配效率。

关键词 :OPC,光刻机台匹配,焦距模糊扰动,光刻工艺

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 概述

随着晶圆代工工艺技术的不断发展,逻辑器件节点上的特征尺寸已经接近甚至小于光刻工艺中所使用的光波波长,这就需要用更先进的技术来改善光刻工艺效果,这些先进技术包括:离轴照明、移相掩模、OPC和光源协同优化技术等,OPC技术应用的最为广泛。但由于OPC模型与光刻工艺、光刻机台强相关,因此光刻工艺参数和机台配置信息的改变都会影响OPC模型的准确性 [1] [2]。

为了改进这一问题,晶圆代工厂都是不改变光刻工艺,也不改变机台配置。即便如此,也会经常遇到即使是同一类型的光刻机,其具体的机型配置也是多样的,考虑到晶圆代工厂的实际现状,经常需要将同一套OPC掩模板放置到不同的机台上进行光刻,这就面临着不同机台之间或是相同的机台不同设置之间的机台匹配问题,目前较常用的方法是采用依靠测量的特征尺寸进行光刻机台匹配,本文在分析业界遵循的光刻机台匹配方法的基础上,针对光刻机台的焦距模糊扰动问题,提供一种光刻机台匹配方案,具体包括:分析目标机台和待匹配机台的关键特征误差,建立光刻参数对关键尺寸的敏感度,根据所计算得到的敏感度参数调整光刻参数,得到最优光刻机台匹配结果等过程,以期顺利实现经过OPC修正后的掩模板能顺利实现不同光刻机台上的进行光刻并量产。

2. 技术方法及应用实例

2.1. 方法流程

考虑焦距模糊扰动条件下的光刻机台匹配方法主要是采用基于特征尺寸的光学临近效应匹配方法,该方法是通过调节匹配过程中可优化的参数,使得待匹配的光刻机曝光得到的图形(Critical Dimension, CD)值与参考光刻机曝光得到图形的CD值相同或是在可控的范围内 [3] [4]。

所调整的光刻工艺参数包括:曝光剂量、数值孔径、光源的内环与外环半径、聚焦扫描范围。光学临近效应匹配主要可通过以下步骤进行(图1):

Figure 1. Method flow

图1. 方法流程图

Step 1. 评估待匹配机台与参考机台之间的CD误差

针对所选取的采样特征图形,在参考光刻机中曝光而后测量得到CD值,使用相同的掩模和照明条件,对待匹配光刻机执行相同的操作,采用CD误差的均方根误差 与最大偏移误差 两种评价函数进行评估,

(1)

(2)

式(1)、式(2)中, 表示采样特征图形数量; 表示所测得的CD误差。

Step 2. 确定待匹配光刻机中测量的特征CD值对可调整参数的适应度。

目前主要采用可表征版图上的图形特征的结构图形进行适应度计算。适应度 为:

(3)

式(3)中, 表示第i个特征图形对Pj的适应度,Pj表示第j个曝光参数(曝光能量、NA数值孔径、光源的内环与外环半径、聚焦扫描范围); 表示上述曝光参数的变化范围。

Step 3. 根据计算的适应度度选择调整光刻工艺参数,获取优化结果。

考虑曝光剂量、NA数值孔径、光源的内环与外环半径、聚焦扫描范围对CD的影响是线性的共同组合,即:

(4)

于是光刻工艺参数对特征尺寸的综合影响可表示为每个独立的参数对特征影响的矩阵表示,即:

(5)

式(5)中, 表示光罩图形成像后的特征尺寸;D表示曝光能量;u表示数值孔径; 分别表示曝光能量变化量; 表示数值孔径变化量; 表示离轴照明等效光源外环的变化量。

根据式(5),可以使用最小二乘法,以设置最小均方根误差和最小偏移误差为目标函数,找出最优的参数组合。

Step 4. 实验验证匹配结果。

根据实际wafer并收集实验数据,对上述步骤方法进行验证。

Step 5. 匹配结果的反馈控制机制。

若机台匹配结果不理想,则可通过匹配反馈机制将计算结果反馈到Step2重新进行匹配。

2.2. 应用实例

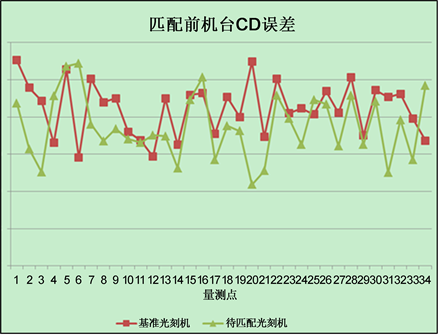

匹配前参考光刻机测得的CD和待匹配光刻机CD误差如下图2所示,其主要特征是量测误差对于光栅较为密集和较为稀疏的区域影响较大。

Figure 2. Error before matching

图2. 匹配前误差

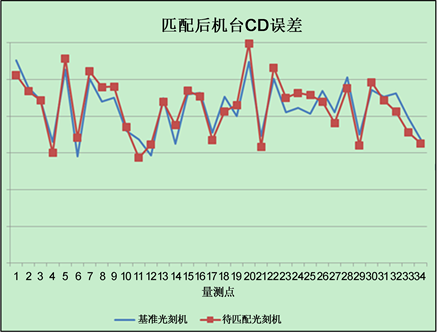

匹配后的CD误差如下(图3):

Figure 3. Error after matching

图3. 匹配后误差

3. 结束语

本文在根据芯片制造企业的实际问题,在分析光刻机台匹配方法的基础上,针对光刻机台的焦距模糊扰动问题,提供一种光刻机台匹配方案,具体包括:分析目标机台和待匹配机台的关键特征误差,建立光刻参数对关键尺寸的敏感度,根据所计算得到的敏感度参数调整光刻参数,得到最优光刻机台匹配结果等过程,可顺利实现经过OPC修正后的掩模板能顺利实现不同光刻机台上的进行光刻并量产。

文章引用

柯顺魁. 一种基于光学临近修正建模方法的光刻机台匹配方法

Litho Tool Matching Method Used for Optical Proximity Correction Modeling Method[J]. 仪器与设备, 2019, 07(04): 207-211. https://doi.org/10.12677/IaE.2019.74028

参考文献

- 1. 宋之洋, 郭沫然, 苏晓菁, 等. 一种离线光学邻近效应匹配方法的研究和仿真[J]. 微纳电子技术, 2015, 3(52): 197-203.

- 2. Word, J. and Cobb, N.B. (2004) Enhanced Model-Based OPC for 65 nm and Below, Photomask Tech-nology. International Society for Optics and Photonics, 1305-1314. https://doi.org/10.1117/12.568757

- 3. Cobb, N.B., Zakhor, A. and Miloslavsky, E.A. (1996) Mathematical and CAD Framework for Proximity Correction. SPIE’s 1996 International Symposium on Microlithography, International Society for Optics and Photonics, 208-222. https://doi.org/10.1117/12.240907

- 4. Hopkins, H.H. (1951) The Concept of Partial Coherence in Optics. Pro-ceedings of the Royal Society of London, Series A, 208, 263-277. https://doi.org/10.1098/rspa.1951.0158