Nuclear Science and Technology

Vol.

08

No.

03

(

2020

), Article ID:

35682

,

8

pages

10.12677/NST.2020.83009

The Influence of Pretreatment on the Properties of Pt/Hydrophobic Ceramic Catalyst

Qingqing Jia, Shilin Hu, Yaming Liu

China Institute of Atomic Energy, Beijing

Received: May 1st, 2020; accepted: May 14th, 2020; published: May 21st, 2020

ABSTRACT

In this study, the ceramic carriers were pretreated by HNO3 and HCl, and then the Pt/hydrophobic ceramic catalysts were prepared by impregnation method. The performance of the carrier and catalyst was characterized by SEM, XRD, IR and CO adsorption. The results showed that the specific surface areas were increased after the carriers being pretreated with both acid, which was beneficial to the increase of Pt dispersion and catalytic activity. In addition, pretreatment with HNO3 could introduce the -NO3 group on the surface of carrier, which could destroy the perfection of Pt crystallization and further increase the Pt dispersion, and then the catalyst could achieve better catalytic activity than the catalyst which carrier were pretreated by HCl. After the carrier being pretreated by HNO3, the catalytic exchange efficiency of the catalyst was up to 33.1% at 0.1 m/s gas speed, compared with that of 26.2% for the raw catalyst, which had achieved a significant improvement.

Keywords:H2O/H2 Exchange Reaction, Pt/Hydrophobic Ceramic Carrier, Pretreatment of Carriers

载体预处理对用于水氢交换Pt/疏水陶瓷催化剂的性能影响

贾青青,胡石林,刘亚明

中国原子能科学研究院,北京

收稿日期:2020年5月1日;录用日期:2020年5月14日;发布日期:2020年5月21日

摘 要

研究分别采用HNO3及HCl对载体进行预处理,而后通过浸渍及气相还原后,获得铂(Pt)/疏水陶瓷催化剂。通过SEM、压汞仪、XRD、IR及化学吸附仪等对预处理前后载体及制得催化剂的性能进行表征,通过气汽并流测试催化活性,考察载体预处理对制得催化剂的影响。研究结果表明,载体经HNO3及HCl预处理后,比表面积均有所提升,利于制得催化剂铂粒子分散度及其催化活性的提高。此外,采用HNO3预处理可在载体表面引入-NO3基团,可破坏铂结晶完善度,进一步提升铂粒子分散度,使得制得的催化剂性能优于采用HCl预处理载体制得的催化剂。HNO3预处理载体制得催化剂的催化交换效率在0.1 m/s气速下可达到33.1%,较未处理前的26.2%有明显提升。

关键词 :水氢交换,Pt/疏水陶瓷催化剂,载体预处理

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

高性能疏水催化剂 [1] [2] 是水氢同位素催化交换技术得以应用的关键,在核工业中,重水生产、升级及重水脱氚等领域均是水氢交换技术的重要应用。目前应用最为广泛的疏水催化剂有两类,一是Pt/有机类催化剂 [3] [4],以Pt/SDB催化剂为主,载体本身为疏水性良好的高分子材料,催化剂制备方法简单,疏水性优,然而其耐温耐辐照性较差,且载体难以制备成大粒径,应用范围较小;二是Pt/C/PTFE类催化剂 [5] [6],其由PTFE乳液提供疏水环境,铂粒子虽分散度高却易被PTFE乳液遮盖 [7],制备工艺复杂且同样耐温耐辐照性差,使用期限难以保障。因此耐受性优、制备工艺简单且成型方便的新型疏水载体亟待研究。

为解决上述问题,以无机疏水陶瓷类为载体的疏水催化剂得以研究,疏水陶瓷载体耐受性强、性能稳定且成型方便,使用其制备催化剂不仅可增加催化剂使用时间,还可使双温催化交换工艺得以发展 [8]。新型疏水陶瓷载体在制备过程中即获得良好疏水性,无需后构筑疏水环境造成铂粒子被遮盖,催化剂制备工艺简便。目前Pt/疏水陶瓷催化剂的研究已取得了一定进展,制得的催化剂具有较好催化活性及稳定性 [9] [10] [11] [12]。

Pt/疏水陶瓷催化剂属于贵金属/无机载体负载型催化剂,在用于其它催化反应的负载型催化剂研制中,为进一步提升催化剂催化活性,对无机载体采用强酸进行预处理是常用且有效的方法 [13] [14] [15]。对于新型疏水陶瓷载体,目前已有预处理对微孔(小于10 nm)陶瓷载体影响的研究 [11],其用于制备用于氢氧复合的疏水催化剂。而用于水氢交换中等孔径(20~100 nm)的大颗粒疏水陶瓷载体(φ = 5 mm),强酸预处理对其性能的影响目前尚未得知。

研究分别采用浓硝酸(HNO3)及浓盐酸(HCl)对疏水陶瓷载体进行预处理,通过浸渍–气相还原法制得催化剂,经SEM、压汞仪、XRD、化学吸附仪等对载体及催化剂进行表征,以气液并流方式获得催化活性,验证载体预处理对催化剂性能的影响。

2. 实验部分

2.1. 实验仪器与试剂

氯铂酸(Pt ≥ 37%),沈阳有色金属研究院;乙醇,分析纯,北京化工厂;盐酸(12 mol/L),分析纯,北京化工厂;硝酸(16 mol/L),分析纯,北京化工厂。

真空干燥箱,ZK-3,天津市中环实验电炉有限公司;管式还原炉,型号1200C,天津市中环实验电炉有限公司;场发射扫描电镜,SUPERA55,德国蔡司;压汞仪,Autopore IV 9510,美国Micromeritic;红外光谱仪,IS10,德国Thermo;X射线衍射仪,XRD-6000,日本岛津;化学吸附仪,2920,美国Micromeritic;密度计,DMA5000,奥地利Anton paar;质谱仪,MAT253,美国Thermo。

2.2. 催化剂制备

载体分别浸于浓盐酸及浓硝酸溶液中,于24小时后取出,洗涤,真空烘箱80℃下干燥。预处理完成载体于氯铂酸前驱体溶液浸渍干燥后,采用管式还原炉以气相还原法制得催化剂 [16],催化剂铂含量以重量计均为14.8 g/L。

2.3. 催化剂及载体性能表征

载体经预处理前后获得样品,样品经清洁喷金后,采用扫描电镜测试其表面形貌,工作电压为5.0 KV;

预处理前后载体采用压汞仪,通过测试3 nm~360 μm孔径范围内进汞率获得载体平均孔径(nm)、孔隙率(%)、比表面积(m2/g)等;

采用X射线衍射仪测得制得催化剂的衍射曲线,其工作电压为40 kV,工作电流150 mA,Cu靶,扫描范围20˚~90˚,扫描速度6˚/min;

以CO脉冲吸附法采用化学吸附仪测试铂粒子分散度(%)、比表面积(m2/g)及粒径(nm),预处理气为10% H2-Ar (50 ml/min),升温速率10℃/min,升温至400℃后保持30 min;而后继续升温至450℃,使用He (50 ml/min)吹扫30 min;降至40℃使用5% CO-He作为吸附气,loop环容量0.5 ml,CO与Pt化学计量数为1。其计算方法如文献所述 [17];

采用化学吸附仪获得升温还原(H2-TPR)曲线,测试中以Ar为预处理气,10% H2-Ar混合气为还原气,气速均为20 ml/min,升温速率10℃/min,测试范围50℃~400℃。

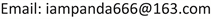

2.4. 催化剂活性测试

催化剂活性由气液并流交换方法测得,如图1所示。由填料柱底部通入的氢气,通过5% D丰度轻重水,重水保持在填料柱中循环,而后氢气携带填料柱内的饱和轻重水水蒸汽,进入催化柱,整个填料柱及催化柱均在水浴60℃下稳定加热,催化柱内催化反应完成后,气汽混合产物经冷凝后分别得到气样及水样。其中氢气流速为4.23~21.15 L/min,换算为气速为0.1~0.5 m/s,催化剂用量4.5 ml,催化反应柱柱径30 mm,分别使用密度计及质谱仪测得水样得密度及气样中氘丰度,催化剂活性以催化交换效率来表征。

式中,F为催化交换效率(%),yo,y,y∞分别为交换反应前,反应完成后以及反应平衡时气相中的氘浓度。

Figure 1. Direction of measuring catalytic activity

图1. 催化剂催化性能测试示意图

3. 结果与讨论

3.1. 预处理对载体性能影响研究

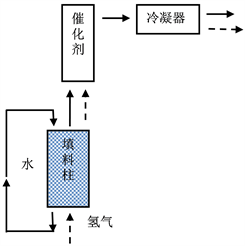

载体经预处理前后的SEM图像如图2所示,由图可见陶瓷载体呈现出明显的多孔结构。经HCl及HNO3处理后,载体并未呈现出明显的形貌及孔结构变化,由于载体自身几乎无导电性,自身的多孔结构使得喷金多次后仍难获得连续的导电性,从而使得扫描电镜难以放大至更高倍率,载体的细微变化难以呈现。将通过孔结构测试进一步验证强酸预处理对疏水陶瓷载体的影响。

a. 预处理前;b. HNO3处理;c. HCl处理

a. 预处理前;b. HNO3处理;c. HCl处理

Figure 2. SEM image of carriers

图2. 载体SEM图像

Table 1. Pore structure of raw carrier and pre-treated carriers

表1. 预处理前后载体性能

预处理前后载体比表面积、平均孔径及孔隙率等性能如表1所示。经HNO3及HCl处理后,载体平均孔径值均有所降低,比表面积及孔隙率值有所增加,而经HNO3处理后,载体平均孔径值较HCl处理后载体更低,相应其比表面积及孔隙率更高。推断其原因为:载体制备过程中以草木灰作为造孔剂,载体高温烧制完成后,部分造孔剂可能仍残留在载体中,采用氧化性强的高浓度强酸对载体进行处理后,剩余未燃烧完全的造孔剂在其强氧化作用下分解,从而使得载体小孔径孔数量增多,平均孔径有所下降,载体比表面积提升。而HNO3的氧化作用强于HCl,因此采用HNO3预处理载体后,载体平均孔径下降比率更大,对应比表面积增大更多。

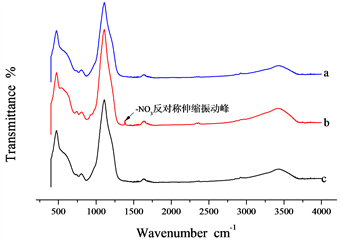

预处理前后载体红外光谱曲线如图3所示。经HCl预处理后,载体红外光谱曲线与原始载体相比几乎无变化,表明使用HCl处理并未对载体表面基团造成影响。而经HNO3处理后,载体在1384 cm−1振动频率处出现了吸收峰,结合红外官能团特征吸收频率表,判断此振动频率对应基团为-NO3反对称伸缩振动峰。

a. 预处理前,b. HNO3处理,c. HCl处理

a. 预处理前,b. HNO3处理,c. HCl处理

Figure 3. IR spectrum of carriers

图3. 载体红外光谱曲线

3.2. 载体预处理对制得催化剂影响

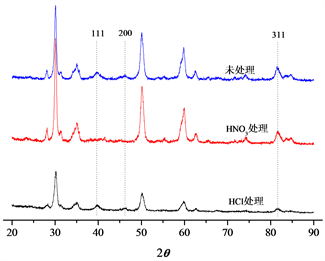

载体预处理前后制得催化剂的XRD衍射曲线如图4所示。其中,载体未经预处理制得的催化剂,其铂单质的晶面衍射峰明显,衍射强度高,如图4中所示其标志性的铂111、200晶面峰。载体经HCl预处理后,制得催化剂其铂晶面衍射峰仍较为明显,略低于原始载体制得的催化剂。而经HNO3预处理的载体在载铂后,其111及200晶面衍射峰强度大大降低,几乎观测不到此晶面的存在。衍射强度降低表明负载铂粒子结晶完善度下降,活性金属粒子的面心立方结构变得不明显,即无定形的活性金属粒子增多。结晶完善度的下降有利于铂分散度及活性位点数量的提高,可进一步提升催化剂的活性。由于三种催化剂并未均呈现出明显的铂衍射峰,因此不能采用Sherrer公式进行计算对比其铂粒径,将通过化学吸附仪测试获得其粒径差距。

Figure 4. XRD curve of catalyst and the pretreated catalyst

图4. 预处理前后制得催化剂XRD曲线

Table 2. Properties of Pt particle

表2. 催化剂铂粒子性能

载体经预处理前后制得的催化剂,其铂粒子分散度、比表面积及铂粒径如表2所示。载体经HNO3及HCl预处理后,制得催化剂的铂粒子分散度均有所增加,相应铂比表面积增加,铂粒径降低。结合前文载体孔结构分析,载体经预处理后,比表面积有所增加,有利于铂粒子的均匀负载,从而使得两种经预处理催化剂的铂分散度均有所提升。经两种强酸预处理后,载体比表面积增大值相差较小,然而其铂粒子分散度却差距较大,经HNO3预处理后制得的催化剂,其铂粒子分散度提升更为明显。结合前文,采用HNO3对载体进行预处理,XRD曲线中其铂晶面峰衍射强度低于未预处理及经HCl预处理制得的催化剂,而红外光谱表明HNO3预处理可在载体表面引入-NO3基团,推断载体表面富集-NO3含氧基团后,利于铂粒子的均匀分散及沉积 [18],使得其结晶完善度降低,衍射强度弱,进而导致经HNO3预处理制得催化剂的铂粒子分散度更高,相应铂粒径更低。

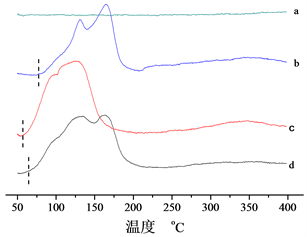

空白载体及载体预处理前后制得催化剂的升温还原曲线(H2-TPR曲线)如图5所示。由图5(a)空白载体还原曲线可知,制得催化剂H2-TPR曲线中所有峰均来自于铂前驱体的还原,氯铂酸前驱体还原过程复杂,还原过程中会生成如铂的氧化物及氯化物等众多中间产物 [19],因此还原曲线中呈现出不止一个还原峰。由图5(b)~(d)可知载体经预处理后制得催化剂的起始还原温度及还原峰温均低于预处理前,而经HNO3预处理后,其还原曲线的起始还原温度及还原峰温更低。通常还原反应越易进行,则起始温度以及还原峰温越低,载体经预处理后,铂粒子分散度增加,铂比表面积增加,与还原氢气的接触面积相应增大,还原反应更易发生。载体经HNO3预处理后,制得催化剂的铂分散度最高,表现为其还原曲线起始及还原峰温度最低。

a. 空白载体,b. 未预处理,c. HNO3处理,d. HCl处理

a. 空白载体,b. 未预处理,c. HNO3处理,d. HCl处理

Figure 5. H2-TPR curves of catalysts

图5. 预处理前后制得催化剂升温还原曲线

3.3. 催化剂活性测试

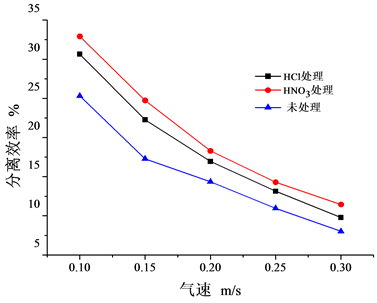

以催化交换效率表征催化剂活性,载体预处理前后制得催化剂的催化交换效率如图6所示。载体经预处理后,在各个测试气速下,制得催化剂的催化交换活性均高于未预处理前,采用HNO3预处理载体制得的催化剂交换效率高于采用HCl预处理。结合前文分析,载体经预处理后,比表面积增加,铂粒子附着面积增大,铂粒子分散度提高使得催化剂活性位点增加,从而催化交换效率提高。使用HNO3预处理还可在进一步破坏铂结晶完善度,提高铂粒子分散度,因此使用HNO3进行载体预处理,制得的催化剂其催化交换效率在0.1 m/s气速下可达到33.1%,较未处理前26.2%有明显提升。

Figure 6. Catalytic activity of catalysts

图6. 催化剂交换效率

4. 小结

研究采用HCl及HNO3对新型疏水陶瓷载体进行预处理,通过对载体及催化剂性能进行表征,验证载体预处理对催化剂性能的影响。研究结果表明,载体经预处理后,比表面积增加,制得催化剂铂粒子分散度增加,催化活性提升。使用HNO3进行预处理其效果优于HCl,经HNO3预处理后,除可提升载体比表面积外,其可在载体表面引入-NO3基团,有利于破坏铂粒子结晶完善度,利于铂粒子分散度及活性位点的进一步增加。催化活性显示,载体经HNO3预处理后,制得催化剂的催化活性在0.1 m/s气速下可达到33.1%,较未处理前26.2%有明显提升。

文章引用

贾青青,胡石林,刘亚明. 载体预处理对用于水氢交换Pt/疏水陶瓷催化剂的性能影响

The Influence of Pretreatment on the Properties of Pt/Hydrophobic Ceramic Catalyst[J]. 核科学与技术, 2020, 08(03): 77-84. https://doi.org/10.12677/NST.2020.83009

参考文献

- 1. Alekseev, I.A., Bondarenko, S.D., Fedorchenko, O.A., Grushko, A.I., Karpov, S.P., Konoplev, K.A., Trenin, V.D., Arkhipov, E.A., Vasyanina, T.V., Voronina, T.V. and Uborsky, V.V. (2001) Operating Experience of the Experimental Industrial Plant for Reprocessing of Tritiated Water Wastes. Fusion Engineering and Design, 58-59, 439-443. https://doi.org/10.1016/S0920-3796(01)00486-0

- 2. Cristescu, I., Cristescu, I.-R., Dorr, L., Glugla, M., Murdochb, D. and Welte, S. (2006) Long Term Performances Assessment of a Water Detritiation System Components. Fusion Engineering and Design, 81, 839-844. https://doi.org/10.1016/j.fusengdes.2005.07.027

- 3. Iwai, Y., Sato, K. and Yamanishi, T. (2011) Development of Pt/ASDBC Catalyst for Room Temperature Recombiner of Atmosphere Detritiation System. Fusion Engineering and Design, 86, 2164-2167. https://doi.org/10.1016/j.fusengdes.2011.04.028

- 4. Kim, K.R., Lee, M.S., Paek, S., Yim, S.P., Ahn, D.H. and Chung, H. (2007) Operational Analysis of a Liquid Phase Catalytic Exchange Column for a Detritiation of Heavy Water. Separation and Purification Technology, 54, 410-414. https://doi.org/10.1016/j.seppur.2006.10.018

- 5. Song, Z.F., Wei, J., Li, X., et al. (2014) Synthesis of Size-Controlled Pt/C/PTFE Hydrophobiccatalyst Pellets in a Capillary-Based Microfluidic System. International Journal of Hydrogen Energy, 39, 16944-16952. https://doi.org/10.1016/j.ijhydene.2014.08.045

- 6. 李俊华, 康艺, 韩延徳, 等. 用于氢/水同位素交换的Pt/PTFE类憎水催化剂的研制[J]. 核化学与放射化学, 2001, 23(4): 224-229.

- 7. 但贵萍, 杜阳, 杨勇. 三种疏水催化剂耐氚辐照稳定性初步研究[J]. 核化学与放射化学, 2007, 29(1): 44-47.

- 8. Shimizu, M., Kitamoto, A. and Takashima, Y. (1982) Numerical Analysis of Pressure Effect on Heavy Water Separation Characteristics for a Pair of Dual Temperature Multistage-Type H2/H2O-Exchange Columns. Journal of Nuclear Science and Technology, 19, 307-314. https://doi.org/10.3327/jnst.19.307

- 9. 贾青青, 胡石林, 刘亚明. 载体孔结构对Pt/疏水陶瓷催化剂性能的影响[J]. 核化学与放射化学, 39(2): 164-169.

- 10. 但贵萍, 王晓丽, 邱咏梅, 等. 耐温800℃陶瓷疏水催化剂的研制[J]. 核化学与放射化学, 2011, 33(3): 162-166.

- 11. 杨勇, 王和义, 杜阳. 无机载体疏水催化剂研制[C]//中国工程物理研究院科技年报. 中国工程物理研究院核物理与化学研究所, 2009.

- 12. 贾青青, 胡石林, 刘亚明. 浸渍溶剂对Pt/疏水陶瓷催化剂性能的影响[J]. 核化学与放射化学, 2017, 39(1): 50-55.

- 13. Tankov, I., Arishtirova, K. and Bueno, J.M.C. (2014) Surface and Structural Features of Pt/PrO2-Al2O3 Catalysts for Dry Methane Reforming. Applied Catalysis A: General, 474, 135-148. https://doi.org/10.1016/j.apcata.2013.08.030

- 14. 丁军委, 江秀华. 载体预处理对Pd/C催化剂催化性能的影响[J]. 工业催化, 2007, 15(7): 62-65.

- 15. 蔡媛融, 黄蕊, 黄龙等. 碳载体预处理对纳米Pt/C电催化性能影响[J]. 化工学报, 2011, 65(11): 4356-4362.

- 16. 李俊华, 康艺, 阮皓, 等. H2-H2O气液氢同位素交换反应中Pt-SDB 憎水催化剂的制备[J]. 同位素, 2001, 14(3-4): 35-42.

- 17. Liang, D., Gao, J., Wang, J.H., et al. (2009) Selective Oxidation of Glycerol in a Base-Free Aqueous Solution over Different Sized Pt Catalysts. Catalysis Communications, 10, 1586-1590. https://doi.org/10.1016/j.catcom.2009.04.023

- 18. Hu, S., Hou, J.W., Xiong, L.P., Weng, K.P., Yang, T.Z. and Luo, Y.M. (2011) Hydrophobic Pt Catalysts with Different Carbon Substrates for the Interphase Hydrogen Isotope Separation. Separation and Purification Technology, 77, 214-219. https://doi.org/10.1016/j.seppur.2010.12.008

- 19. Alejandro Lopez-Gaona, J.A. and De los Reyes Julia, A.N.M. (2010) Synthesis and Characterization of Pt/MCM and Pd/MCM and Its Use in the Hydrodechlorination of 1,2-Dichloroethane. Reaction Kinetics, Mechanisms and Catalysis, 99, 177-182. https://doi.org/10.1007/s11144-009-0102-5