Material Sciences

Vol.07 No.03(2017), Article ID:20774,10

pages

10.12677/MS.2017.73054

Investigation on the Friction-Wear Properties and Tribological Microscopic Mechanism of MoS2 Films

Baoping Yang1, Yong Xue1,2, Bin Zhang2,3*, Li Qiang2, Aimin Liang2

1School of Petrochemical Engineering, Lanzhou University of Technology, Lanzhou Gansu

2State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou Gansu

3State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing

*通讯作者。

Received: May 12th, 2017; accepted: May 24th, 2017; published: May 27th, 2017

ABSTRACT

MoS2 has been widely used and thoroughly studied as a solid lubricant for a long time, but the research on relationship of the structure evolution and frictional mechanism are seldomly reported. In this paper, MoS2 solid lubricating films were prepared on the surface of stainless steel by mechanical rubbing. Then we used GCr15, Al2O3 and Si3N4 ball as couple pairs to investigate the friction and wear properties on a reciprocation tribo-tester (FMT-R4000), the loads for tests were 5 N and 10 N. Field emission scanning electron microscopy (FE-SEM) and Raman spectroscopy revealed the structure evolution of MoS2 during the course of friction. Three-dimensional surface profiler (MicroXAM-3D) was used to characterize the surface topography of wear tracks. The results indicated that the friction coefficient of stainless steel was reduced by 80% (before coating ~0.5 and after coating ~0.1), and the wear volume was reduced by 18%, 35% when the load was 5 N and 10 N, respectively. These excellent properties suggest that mechanical rubbing is an effective method for solid lubricating film preparation. In addition, Raman spectroscopy also confirmed that the layered peeling and interlayer low shear is the main reason to reduce friction and wear.

Keywords:Mechanical Rubbing, MoS2 Film, Solid Lubricant

MoS2薄膜摩擦磨损性能及摩擦微观机制研究

杨保平1,薛勇1,2,张斌2,3*,强力2,梁爱民2

1兰州理工大学石油化工学院,甘肃 兰州

2中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州

3重庆大学机械传动国家重点实验室,重庆

收稿日期:2017年5月12日;录用日期:2017年5月24日;发布日期:2017年5月27日

摘 要

MoS2作为一种润滑剂已被广泛应用和研究,但是其在摩擦过程中界面微观结构的变化和摩擦机理相关性很少报道。本文采用机械擦涂方式在不锈钢表面制备了MoS2固体润滑薄膜并考察了与GCr15球、Al2O3球和Si3N4球的摩擦磨损性能。利用场发射扫描电镜(FE-SEM)和拉曼光谱仪(LABRAM HR 800)分别对薄膜结构及其在摩擦过程中结构变化进行表征;利用往复式摩擦磨损试验机(MFT-R4000)、三维表面轮廓仪(MicroXAM-3D)分别研究了薄膜摩擦磨损性能和磨损情况。结果表明:在三种不同对偶条件下所制备的MoS2薄膜均表现出良好的润滑性能,降低接触表面的摩擦系数约80%左右(涂覆前µ~0.5,涂覆后µ~0.1),同时有效减少不锈钢表面的磨损(5 N时降低18%左右,10 N时降低35%左右)。拉曼光谱证实MoS2薄膜在摩擦力的作用下层状剥离形成磨屑和层间低剪切力是降低摩擦磨损的主要原因。

关键词 :机械擦涂,二硫化钼薄膜,固体润滑

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

MoS2粉体早在上世纪50年代就被广泛用作固体润滑剂。H. Heshmat等人 [1] 认为在摩擦过程中的准流体行为是提高承载力,降低摩擦的关键。1997年,R. Tenne等人 [2] 在Nature报道了空心MoS2和WS2的摩擦学行为研究,得到了0.05甚至更低的摩擦系数,这种现象被归结为微米球类轴承的滚动润滑效应。但是Thomas Heine等人 [3] 利用Born-Oppenheimer分子动力学模拟研究发现,在重载条件下,MoS2纳米管会被压垮成纳米碎片。他们进一步指出,球状MoS2抗压性能更差,更容易破裂成碎片,因此,微轴承效应在高载下会失效。Gehan A. J. Amaratunga等人 [4] 报道了一种类富勒状MoS2薄膜,这种薄膜不同于传统的磁控溅射MoS2薄膜,在湿度低至45%时摩擦系数低至0.01,且比磁控溅射MoS2薄膜具有更长的寿命。他们认为洋葱状的MoS2球笼结构具有更好的化学惰性,阻止了MoS2和水的氧化反应。近年来,MoS2微观摩擦学机制被不断报道。Akira Miyamoto等人 [5] 基于分子动力学模拟研究了MoS2层间的摩擦学现象,结果证实层间库伦斥力和层间非共度接触是降低摩擦的主要原因,他们认为非共度可以使摩擦力降低到1%。Moon J. Kim等人 [6] 利用TEM原位观察了研究了MoS2晶体的摩擦情况,在剪切力作用下,MoS2晶体呈现层状剥离。

总的来说,MoS2在不同情况下的摩擦学性能被广泛研究,但是对于近工况工作条件下的MoS2的研究较少。常用的MoS2薄膜的制备方法有溅射 [7] [8] 、离子镀膜 [9] 和气相沉积 [10] [11] 等方法。前两种方法制备的薄膜多为非晶纳米晶结构,且纳米晶无序排列。化学气相沉积法可以获得质量较高的MoS2薄膜,可是在金属表面获得大面积且力学性能良好的薄膜较为困难,因此,化学气相沉积法得到的MoS2薄膜多用于微观纳观领域。

针对上述问题,本文采用机械修饰方式在不锈钢表面制备了MoS2固体润滑薄膜。这种方法的优势首先在于不需要借助复杂的实验设备——用机械作用的方式(在两钢块之间加入MoS2粉末然后单向往复对磨)使得MoS2粉末在平面上形成膜。其次,该方法制备的薄膜能很好的保持材料原有的结晶特性。而且这种方法制备的MoS2薄膜不受样品制备面积的限制,且具有便捷、有效、快速、低成本的特征。文章着重考察并阐述了MoS2薄膜与GCr15球、Al2O3球和Si3N4球摩擦副的摩擦磨损性能,并对其在近工况条件下的摩擦磨损机理进行了探讨。

2. 试样制备与试验方法

2.1. 试样制备

制备薄膜之前对基体不锈钢块(40 mm × 20 mm × 1.7 mm)采用丙酮/乙醇超声清洗(60 min)以除去其表面的油污,再用N2吹干。将MoS2粉末放置到两块已处理的钢块之间,再将两钢块进行单向往复对磨(2 Min),在下边钢块上形成MoS2薄膜(见图1)。

2.2. 薄膜的表征

采用场发射扫面电镜(FE-SEM,JSM-6701F,JEOL)来分析薄膜的表面形貌。用激光拉曼光谱仪(LABRAM HR 800)分析薄膜的键合结构,其中拉曼光谱的激发波长为532 nm (2.3 eV),为了避免激光照射样品时产生热效应,激光能量密度控制在0.5 MW∙m2。磨痕形貌与磨损体积由三维表面轮廓仪(MicroXAM-3D)测定。试样的摩擦磨损性能用往复式摩擦磨损试验机(MFT-R4000)进行评价。测试对偶件为GCr15球(ø = 5 mm)、Al2O3球(ø = 5 mm)和Si3N4球(ø = 5 mm),测试条件是载荷5 N、10 N,往复距离为5 mm,对应速度为240 mm/min,测试湿度为40%~45%,温度为室温(25℃~28℃)。

3. 结果与讨论

3.1. 薄膜结构分析

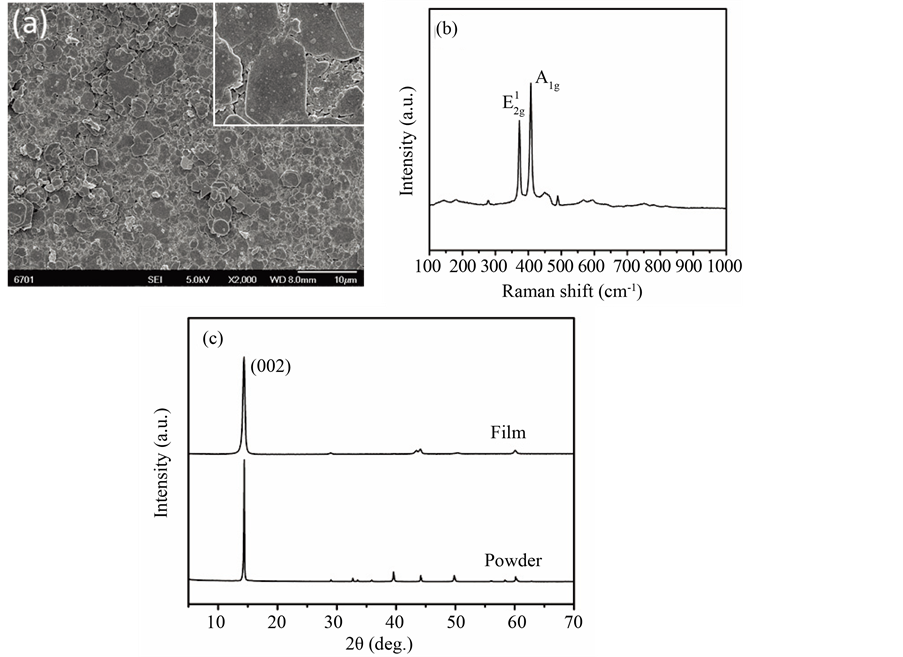

图2(a)给出了机械修饰法在201不锈钢表面制备的MoS2薄膜的表面形貌,薄膜基本连续一致,呈片状覆盖在金属表面(厚度约为1 μm,且厚度可以通过擦涂次数来控制)。图2(b)给出了所制备的MoS2薄膜的拉曼光谱,从图中典型的一阶拉曼振动模式E12g,A1g的峰可以得知所制备的MoS2薄膜为多层膜 [12] [13] (详细拉曼分析见2.4节)。图2(c)给出了所制备的MoS2薄膜的XRD谱图,其中衍射角在13左右出现的衍射峰对应于MoS2的(002)晶面,从所用粉末与所制薄膜XRD谱图可知,所制备MoS2薄膜很好的保持材料原有的结晶特性。此外,与所用MoS2粉末相比擦涂成薄膜后(002)晶面对应的衍射峰半高宽增加,根据Hall-Scherrer公式 [14] 可知,主要是由于擦涂过程使得MoS2晶粒尺寸变小。

式中,β为衍射峰半高宽(rad),θ为布拉格衍射角(˚),λ为X射线波长(nm),D为晶粒尺寸(nm),ε为晶格畸变。

式中,β为衍射峰半高宽(rad),θ为布拉格衍射角(˚),λ为X射线波长(nm),D为晶粒尺寸(nm),ε为晶格畸变。

3.2. 力学性能洛氏硬度计是工业上用来测试薄膜/涂层与实际工件间结合力的有效手段,通常对钢来说选择载荷150 kg进行测试,并利用光学显微镜分析压痕边缘的网状涂层裂缝和剥片,根据裂纹情况将结合力分为

Figure 1. Schematic showing the preparation of molybdenum disulfide film

图1. MoS2薄膜制备过程示意图

Figure 2. The SEM micrographs (a), Raman spectra (b) and XRD spectra (c) of MoS2 films

图2. MoS2薄膜的表面表面形貌(a),拉曼光谱(b)以及XRD谱图(c)

HF1-HF6级,一般来说HF1-HF3都满足工业应用的需求 [15] 。利用硬度计的钻石头把涂层表面压下破坏性的圆坑,用显微镜(OLYMPUS BX53)观察周边裂纹来判断结合力(如图3(a1)~(c1))。本文中MoS2薄膜与201不锈钢的结合力判定为HF1级,满足工业应用的需求。图3(a)~(c)和图3(a1)~(c3)分别是201不锈钢和MoS2薄膜/201不锈钢在150 kg、100 kg以及60 Kg下的压痕照片。对比研究发现对于金刚石压头,涂覆前后的压痕直径几乎没有变化,且MoS2薄膜的粗糙度和201不锈钢表面形貌高度一致。这说明涂覆前后薄膜对201不锈钢的塑形变形改变不大。

为了进一步研究所制备MoS2薄膜与摩擦配副材料硬度的塑形变形适配性,我们将金刚石压头分别换为摩擦配副球进行了150 kg下的压痕实验。图4(a)~(c)和图4(a1)~(c3)分别为201不锈钢和MoS2薄膜/201不锈钢对GCr15球、Al2O3球和Si3N4球下的压痕照片。对比研究发现,虽然GCr15球、Al2O3球和Si3N4球具有不同的硬度,但是在相同载荷下,引起的塑形形变量几乎一致。因此,可以推测,在摩擦过程中,

Figure 3. The optical microscope photographs under Rockwell hardness tester, 201 stainless steel: (a) 150 Kg, (b) 100 Kg, (c) 60 Kg. MoS2 films/201 stainless steel: (a1) 150 Kg, (b1) 100 Kg, (c1) 60 Kg

图3. 薄膜的压痕照片(金刚石压头),201不锈钢表面:(a) 150 Kg,(b) 100Kg,(c) 60Kg;MoS2薄膜/201不锈钢:(a1) 150 Kg,(b1) 100 Kg,(c1) 60 Kg

Figure 4. The optical microscope photographs (150 Kg), 201 stainless steel: (a) GCr15 ball, (b) Al2O3 ball, (c) Si3N4 ball. MoS2 films/201 stainless steel: (a1) GCr15 ball, (b1) Al2O3 ball, (c) Si3N4 ball

图4. 薄膜的压痕照片(150 Kg),201不锈钢表面:(a) GCr15球,(b) Al2O3球,(c) Si3N4球;MoS2薄膜/201不锈钢:(a1) GCr15球,(b1) Al2O3球,(c1) Si3N4球

三种摩擦对偶球对201不锈钢和MoS2薄膜/201不锈钢引起的塑形变形几乎相当,基于这个原因,我们可以忽略摩擦过程中的形变,仅考虑测得的摩擦磨损量。

3.3. 摩擦磨损

图5(a)、图5(b)分别为5 N和10 N时的摩擦系数曲线。从图5(a)可知,当载荷为5 N时纯不锈钢的摩擦系数约为0.5,并且摩擦系数不稳定,存在明显的跑合期,即使达到稳定期后仍出现明显波动现象;当在不锈钢表面擦涂一层MoS2薄膜后,摩擦系数降低至0.1左右,同时摩擦系数稳定,无明显跑合期。从图5(b)可知,当载荷为10 N时纯不锈钢的摩擦系数~0.5,且不稳定,存在明显的跑合期,同样出现明显波动现象,而MoS2/不锈钢的摩擦系数与5 N时的接近。由此我们可以得出,在不锈钢表面擦涂一层MoS2薄膜都能够显著降低不锈钢表面摩擦系数(涂覆前µ~0.5,涂覆后µ~0.1)。从图5(a)、图5(b)还可得

Figure 5. Friction and wear properties of stainless steel and MoS2/stainless steel coating ((a) coefficient of friction at 5 N, (b) coefficient of friction at 10 N, (c) average coefficient of friction, (d) wear rate))

图5. 不锈钢、MoS2/不锈钢的摩擦磨损性能((a) 5 N时摩擦系数、(b) 10 N时摩擦系数、(c) 平均摩擦系数、(d) 磨损率)

知,在相同载荷条件下,不同材质对偶球所对应的摩擦系数略有不同,这是由于当MoS2转移到对偶求表面后,球表面的MoS2分子层与未转移的分子层之间产生非共度接触,此时球表面MoS2分子层与未转移的分子层之间作用力主要是库仑排斥而不再是范德华力 [5] ,并且接触面积越大转移到球表面的MoS2越多,产生的库仑排斥力也就越大,摩擦系数也就越小,由于对偶球磨斑面积大小为SGCr15 > SAl2O3 > SSi3N4 (见图8),因此,同一载荷条件下不同材质对偶所对应的摩擦系数为μGCr15 < μAl2O3 < μSi3N4,这一结果与Akira Miyamoto等人 [5] 模拟所得结论一致。对比图5(a)、图5(b)可知,同一对偶条件下,随着载荷的增加平均摩擦系数总体上呈现降低趋势(见图5(c)),依据赫兹接触理论,高载荷产生高接触压力,而接触压力又与摩擦系数呈现负相关性,这也就是说载荷与摩擦系数存在负相关性,因此高载荷下表现出更低的摩擦系数,这一结果和王舟等人的研究结果一致 [16] 。

图5(d)为201不锈钢表面以及MoS2薄膜/201不锈钢在不同对偶(Si3N4球、Al2O3球和GCr15球)、不同载荷(5 N、10 N)条件下的磨损率。从图5(d)可知所制备MoS2不仅能够有效降低磨损率,而且载荷越高降低越明显、对偶球硬度越大磨损率越低。磨损情况主要是由球本身的硬度和塑性形变引起,硬度越大变形越小,磨损率也就越小,虽然在压痕测试时(图4),GCr15球的压痕直径略小,但是在摩擦过程中GCr15球自身更容易发生形变和粘着磨损,磨斑的增大加剧了对MoS2薄膜的磨损。

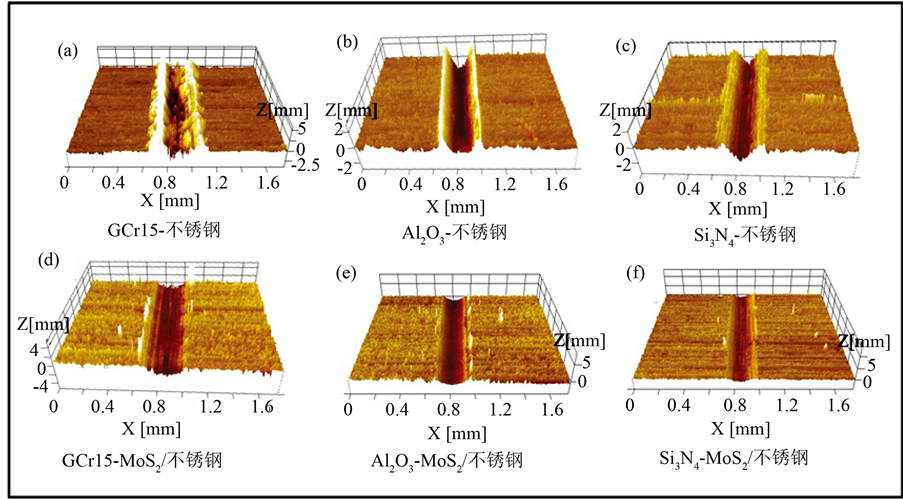

深入研究表面磨损形貌和摩擦对偶的磨损情况有助于我们深入了解摩擦的机理。图6仅给出了10 N载荷下未涂覆和涂覆MoS2薄膜后的磨损轮廓,无论是201不锈钢还是MoS2薄膜/201不锈钢,磨痕宽度变化趋势高度一致:(Si3N4) < (Al2O3) < (GCr15)。但是图7展示的二维轮廓显示三种对偶球摩擦深度几乎

Figure 6. The 3D surface profile of wear tracks after friction (10 N)

图6. 10 N摩擦后磨痕处3D表面轮廓

Figure 7. The 2D cross-section surface profile of wear tracks after friction (10 N). (a) Stainless steel and (b) MoS2/stainless steel

图7. 10 N摩擦后磨痕处2D断面形貌:((a) 不锈钢、(b) MoS2/不锈钢)

一致,说明磨损率的变化和磨痕宽度变化一致。不仅如此,我们还可以从10 N载荷下摩擦配副球端面磨斑光学显微照片(见图8)推断出相同的变化趋势(5 N下变化趋势和10 N一致)。

3.4. 润滑(失效)机制

为了探索摩擦过程MoS2薄膜的减磨抗磨机制,我们表征了摩擦前后MoS2薄膜的拉曼光谱。图9(a)~(c)分别给出了新鲜的MoS2薄膜以及不同材质对偶球摩擦后的拉曼光谱,新鲜MoS2薄膜在~380 cm−1,~410 cm−1附近出现MoS2特征峰,分别对应于MoS2的平面内振动模式E12g和平面外振动模式A1g [12] [13] ,摩擦后MoS2薄膜的拉曼光谱除了出现MoS2特征峰外,在~930 cm−1附近出现MoO3的特征峰 [17] 。A1g主要体现层间结构信息,在一定程度上MoO3的特征峰与MoS2特征峰强度比(IMoO3/IMoS2)反应MoS2的氧化程度,图9峰强度定量作比得出表1。由表1可知,在同一对偶条件下,随着载荷的不断增加,

Figure 8. The optical microscope photographs of ball wear spot, before coating: (a) GCr15 ball, (b) Al2O3 ball and (c) Si3N4 ball. After coating: (a1) GCr15 ball, (b1) Al2O3 ball and (c1) Si3N4 ball

图8. 10 N载荷下摩擦配副球端面磨损光学显微照片,涂覆前:(a) GCr15球,(b) Al2O3球,(c) Si3N4球;涂覆后:(a1) GCr15球,(b1) Al2O3球,(c1) Si3N4球

Figure 9. Raman spectra of MoS2 films (Si3N4 ball (a, a1), Al2O3 ball (b, b1), GGr15ball (c, c1))

图9. 二硫化钼薄膜的拉曼光谱(与Si3N4球(a,a1)、与Al2O3球(b,b1)、与GGr15球(c,c1))

Table 1. The intensity ratio of MoO3 and A1g (IMoO3/IA1g)

表1. MoO3特征峰与MoS2层间特征峰A1g强度比(IMoO3/IA1g)

MoO3特征峰与MoS2特征峰强度比依次增强,这是由于大气环境下O2,H2O的存在使得MoS2氧化生成MoO3,而且载荷越高摩擦界面温度升高加速MoS2氧化生成MoO3。这一结论与Hahn等人 [18] 所研究的MoS2拉曼光谱与环境温度相关性结论相符。

由于E12g、A1g对层数的依赖最明显 [16] [19] 。从图9(a1)和图9(b1)可以得出:(1) 与原始样品相比不同对偶摩擦后E12g模与A1g模的峰位置均发生偏移,E12g峰位置向高波数偏移(红移)而A1g峰位置向低波数偏移(蓝移),同一对偶条件下载荷越大偏移越明显,由于用GCr15球对偶时磨损严重,在10 N载荷条件下摩擦30 min时磨痕处基本没有MoS2存在,因此图9(c1)缺少10 N所对应的拉曼数据,就已有的原始样品、5 N数据同样满足随着载荷增加E12g发生红移、A1g发生蓝移这一趋势;(2) 与原始样品相比不同对偶摩擦后E12g模与A1g模的峰均发生宽化,同一对偶条件下载荷越大宽化越明显。这一结论与SunminRyu等人 [19] 结果一致,即随着层数的减少E12g发生红移,而A1g发生蓝移。

依据拉曼表征结果可以得出整个摩擦过程:一方面大气环境下MoS2氧化生成MoO3,导致润滑作用失效;另一方面MoS2膜层数减少,进而使得层间的滑移愈加困难,形成滑移面的数目减少,直到不能形成滑移面(层数 ≤ 1) MoS2膜开始破裂,润滑作用失效。

4. 结论

1) 利用机械擦涂方式在不锈钢表面上成功制备了MoS2固体润滑膜,提出一种便捷、有效、快速、低成本固体润滑膜的制备方法。

2) 分别考察了GCr15球、Al2O3球和Si3N4球在重载低速条件下对所制备MoS2固体润滑膜摩擦磨损性能影响,结果表明:在三种不同对偶条件下所制备的MoS2薄膜均表现出良好的润滑性能,降低接触表面的摩擦系数约80%左右(涂覆前µ~0.5,涂覆后µ~0.1),同时有效减少不锈钢表面的磨损(5 N时降低18%左右,10 N时降低35%左右)。

3) 探索了摩擦作用过程中MoS2膜润滑及失效的机制,其中平行于层的方向层间滑移以及垂直于层的方向具有极高的强度和硬度赋予MoS2膜良好的润滑性能、耐承载能力;而摩擦过程MoS2膜层数减小以及MoS2氧化生成MoO3,使得层间滑移愈加困难,形成滑移面的数目减少,最终致使润滑作用失效。

致谢

感谢重庆大学机械传动国家重点实验室开放课题(SKLMT-KFKT-201402),国家自然科学基金(51205383),甘肃省自然科学基金(1501RJZA012),中国科学院“西部之光”,中国科学院“青年促进会”(2017459)的支持。

文章引用

杨保平,薛 勇,张 斌,强 力,梁爱民. MoS2薄膜摩擦磨损性能及摩擦微观机制研究

Investigation on the Friction-Wear Properties and Tribological Microscopic Mechanism of MoS2 Films[J]. 材料科学, 2017, 07(03): 403-412. http://dx.doi.org/10.12677/MS.2017.73054

参考文献 (References)

- 1. Brewe, D. (1995) Performance of Powder-Lubricated Journal Bearings with MoS2 Powder: Experimental Study of Thermal Phenomena. Journal of Tribology, 117, 506-512. https://doi.org/10.1115/1.2831282

- 2. Rapoport, L., Bilik, Y., Feldman, Y., et al. (1997) Hollow Nanoparticles of WS2 as Potential Solid-State Lubricants. Nature, 387, 791-793. https://doi.org/10.1038/42910

- 3. Stefanov, M., Enyashin, A.N., Heine, T., et al. (2008) Nanolubrica-tion: How Do MoS2-Based Nanostructures Lubricate? The Journal of Physical Chemistry C, 112, 17764-17767. https://doi.org/10.1021/jp808204n

- 4. Chhowalla, M. and Amaratunga, G.A. (2000) Thin Films of Fullerene-Like MoS2 Nanoparticles with Ultra-Low Friction and Wear. Nature, 407, 164-167.

- 5. Onodera, T., Morita, Y., Nagumo, R., et al. (2010) A Computational Chemistry Study on Friction of h-MoS2. Part II. Friction Anisotropy. The Journal of Physical Chemistry B, 114, 15832-15838. https://doi.org/10.1021/jp1064775

- 6. Oviedo, J.P., Santosh, K.C., Lu, N., et al. (2014) In Situ TEM Characterization of Shear-Stress-Induced Interlayer Sliding in the Cross Section View of Molybdenum Disulfide. ACS Nano, 9, 1543-1551. https://doi.org/10.1021/nn506052d

- 7. Tao, J., Chai, J., Lu, X., et al. (2015) Growth of Wafer-Scale MoS2 Monolayer by Magnetron Sputtering. Nanoscale, 7, 2497-2503. https://doi.org/10.1039/C4NR06411A

- 8. Wang, X.-J., Shao, H.-H. and Wang, J. (2012) MoS2/SiC Double Films Prepared by Radio Frequency Magnetron Sputtering. Materials for Mechanical Engineering, 2, 19.

- 9. Jing, Y., Luo, J. and Pang, S. (2004) Effect of Ti or TiN Codeposi-tion on the Performance of MoS2-Based Composite Coatings. Thin Solid Films, 461, 288-293.

- 10. Muratore, C., Hu, J., Wang, B., et al. (2014) Continuous Ultra-Thin MoS2 Films Grown by Low-Temperature Physical Vapor Deposition. Applied Physics Letters, 104, Article ID: 261604. https://doi.org/10.1063/1.4885391

- 11. Wei, R., Yang, H., Du, K., et al. (2007) Preparation of Type-II MoS2 Film by Chemical Bath Deposition onto Si Coated with Electrolessly Ni. Materials Science and Engineering: B, 138, 259-262.

- 12. Bertrand, P. (1991) Surface-Phonon Dispersion of MoS2. Physical Review B, 44, 5745. https://doi.org/10.1103/PhysRevB.44.5745

- 13. Li, H., Zhang, Q., Yap, C.C.R., et al. (2012) From Bulk to Mon-olayer MoS2: Evolution of Raman Scattering. Advanced Functional Materials, 22, 1385-1390. https://doi.org/10.1002/adfm.201102111

- 14. 祁景玉. X射线结构分析[M]. 上海: 同济大学出版社, 2003: 115-116.

- 15. 多珀斯. PVD镀膜涂层的结合力检验[EB/OL]. http://www.dopoc.com/3726, 2014-07-08.

- 16. Wang, Z., Wang, C., Zhang, B., et al. (2011) Ultralow Friction Behaviors of Hydrogenated Fullerene-Like Carbon Films: Effect of Normal Load and Surface Tribochemistry. Tribology Letters, 41, 607-615. https://doi.org/10.1007/s11249-010-9739-5

- 17. Spevack, P.A. and McIntyre, N.S. (1993) A Raman and XPS Investigation of Supported Molybdenum Oxide Thin Films. 2. Reactions with Hydrogen Sulfide. The Journal of Physical Chemistry, 97, 11020-11030. https://doi.org/10.1021/j100144a020

- 18. Windom, B.C., Sawyer, W.G. and Hahn, D.W. (2011) A Raman Spec-troscopic Study of MoS2 and MoO3: Applications to Tribological Systems. Tribology Letters, 42, 301-310. https://doi.org/10.1007/s11249-011-9774-x

- 19. Lee, C., Yan, H., Brus, L.E., et al. (2010) Anomalous Lattice Vibrations of Single- and Few-Layer MoS2. ACS Nano, 4, 2695-2700. https://doi.org/10.1021/nn1003937