Hans Journal of Civil Engineering

Vol.

07

No.

06

(

2018

), Article ID:

27757

,

9

pages

10.12677/HJCE.2018.76116

Mechanical Analysis of Long-Span Continuous Beam Arch Bridge under Incremental Launching Construction

Junbo Chen1, Yanqiang Li2*, Lina Xing2, Jiabin Jiang3

1Zhengzhou Wanzhou Passenger Dedicated Line Henan Co., Ltd., Zhengzhou Henan

2Shijiazhuang Tiedao University, Shijiazhuang Hebei

3China Railway 15 Bureau Group Co., Ltd., Shanghai

Received: Oct. 28th, 2018; accepted: Nov. 21st, 2018; published: Nov. 28th, 2018

ABSTRACT

Taking 74 + 160 + 74 m continuous beam arch bridge as research object, which located in the new Zhengzhou-Wanzhou Railway (Henan Section) crossing the South-to-North Water Transfer middle line, the integral finite element analysis model of the arch structure and local plate element model of the joints for arch-ribs and transverse braces were built up based on Midas civil and FEA to simulate ectopic assembling of arch ribs and pushing construction. Tension forces of arch foots to lock temporarily are calculated and stress and deformation of the main girder are analyzed during pushing construction. Finally, simulation analysis is made for the unsynchronized pushing and adjustment of the position arch foot, and the allowable offset is determined and the safety of bridge construction is ensured.

Keywords:Continuous Beam Arch Bridge, Pushing Construction Method, Finite Element, Allowable Offset

大跨度连续梁拱桥顶推施工力学行为分析

陈俊波1,李延强2*,邢莉娜2,姜家斌3

1郑万铁路客运专线河南有限责任公司,河南 郑州

2石家庄铁道大学,河北 石家庄

3中铁十五局集团,上海

收稿日期:2018年10月28日;录用日期:2018年11月21日;发布日期:2018年11月28日

摘 要

以新建郑州至万州铁路(河南段)跨南水北调中线干线方城段工程74 + 160 + 74 m连续梁拱桥拱肋异位拼装,梁顶顶推施工为研究背景,基于MIDAS CIVIL及MIDAS FEA分析软件,建立了拱肋顶推的整体有限元分析模型及拱肋横撑连接处的局部板单元模型,通过对落架过程的施工仿真确定了拱脚临时锁定的张拉力;分析了顶推过程中主梁的受力和变形,对顶推不同步和就位拱脚调整进行了模拟分析,确定了允许错偏量,保证了桥梁施工安全。

关键词 :连续梁拱桥,顶推法,有限元,错偏量

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

连续梁拱桥将梁和拱组合起来,充分发挥了二者的优越性能,使得梁受弯、拱受压,具有强度高、刚度大、外观优美、跨越能力强等优点,是一种外部静定、内部超静定的组合体系,在近二十年来得到大量的应用 [1] 。

顶推施工是目前连续梁拱桥拱部施工较常采用的一种施工方法。潘念等 [2] 针对某新建铁路连续梁拱桥异位拼装整体顶推施工方案进行施工过程结构受力分析,得出顶推施工的优越性。李垚等 [3] 以长沙市福元路湘江大桥主桥为研究对象建立有限元模型,对顶推施工全过程中危险工况进行了分析。牛辉 [4] 以杭州钱江八桥为背景提出在顶推中设置临时撑压杆,并对导梁设计进行了研究。刘承启 [5] 应用MIDAS软件对红果桥顶推施工全过程进行相关计算分析,同时针对最不利工况提出了改善局部受力的意见。杨荣荣等 [6] 采用有限元方法建立了厚板45˚斜交对接焊缝的实体模型,研究了顶推错偏量对其的受力影响。王伟,顾青 [7] 结合有限元分析,最终建立圆钢管相贯节点焊缝有效截面惯性矩的表达方法,提出焊缝平面内受弯的强度计算公式。索雅琪等 [8] 通过模拟圆钢管K型及T型节点有限元分析模型,进行焊缝受力分析,同时与试验结果进行对比分析。

郑万铁路赵河镇上跨南水北调特大桥74 + 160 + 74 m连续梁拱桥,拱部采用异桥位拼装钢管拱,梁面铺设轨道顶推施工工艺,为确保施工过程安全,本文基于有限元分析软件MIDAS及FEA,建立了桥梁有限元分析模型,对顶推工况进行模拟分析,确定了顶推施工过程中的关键力学参数,并以此为依据指导桥梁顶推施工,确保了桥梁的施工安全。

2. 工程概况

郑万铁路赵河镇上跨南水北调74 + 160 + 74 m特大连续梁拱桥,主梁采用单箱双室变高度箱型截面,跨中及边支点处梁高4.0 m,中支点处梁高8.5 m,梁高按圆曲线变化。箱梁顶宽14.2 m,中支点附近局部顶宽16.3 m;拱肋采用哑铃型钢管混凝土结构,计算跨度L = 160.0 m,设计矢高 f = 32.0 m,拱轴线按二次抛物线设置。全桥在两榀拱肋之间共设9道空间桁架横撑,均由4根φ450 × 12 mm主钢管和32根φ250 × 10 mm连接钢管组成,横撑钢管内不填充混凝土。全桥共设15组双吊杆,顺桥向间距9 m,上端穿过拱肋,锚于拱肋上缘张拉底座,下端锚于吊点横梁下缘固定底座。

主桥总体形式如下图1所示(支座编号从左至右为1#、2#、3#、4#)。

Figure 1. General layout of main bridge

图1. 主桥总体布置图

本桥钢管拱安装总体施工方案为:第一步,搭设拼拱支架。每侧拱肋下方共布置4组,每组支架间纵横向采用花架支撑连接,同时安装顶推临时装置;第二步,拱肋拼装。拱肋验收合格并与其它配件在地面上焊接到位后,由汽车吊将拱肋逐段吊装到位;第三步,支架拆除。于拱脚间顺桥向设置贝雷梁,安装临时钢绞线,逐次张拉钢绞线以抵消拆除支架过程拱脚水平分力;第四步,拱肋顶推。拱肋落架后,使用同步液压千斤顶将拱肋缓慢顶推至设计位置,微调至满足设计要求,进而完成后续工作。

制约本顶推施工方法的关键在于:

①拱肋支架拼装完成后需要张拉钢绞线,将两个拱脚临时锁定,钢绞线张拉力的确定是决定本施工方法能否能够的关键因素;

②顶推工程中可能会出现两侧不同步现象,需要确定顶推错偏量确保拱肋的受力安全;

③顶推过程中对主梁结构的受力影响。

3. 有限元模型的建立

基于有限元分析软件MIDAS,建立拱肋顶推结构的有限元模型如图2所示,其中拱肋、横撑、贝雷梁采用梁单元模拟,临时吊索采用杆单元模拟,拱脚处采用固定约束,将拼装支架退化为约束施加在拱肋对应位置。

Figure 2. Finite element analysis model

图2. 有限元分析模型

4. 施工过程结构受力分析

4.1. 张拉力的确定

拱肋脱架过程中结构的自重作用逐渐传递至拱脚临时拱座,因此需要按支架拆除顺序逐步计算拱脚处的水平反力,以便得到施工脱架过程中拱脚钢绞线预紧力的变化值,根据施工要求,支架由两侧向中间依次脱离拱肋,自拱肋拼装完毕至脱架完成共五个工况,计算结果见表1所示。

由表1可知,脱架全过程中拱顶竖向位移累计下降1.0 cm,拱脚推力为1685 kN,即支架拆除后钢绞线张拉力需1685 kN才能保证拱脚的临时锁定。

Table 1. Summary of Dome displacement and Arch foot thrust during deframing

表1. 脱架过程拱顶位移及拱脚推力一览表

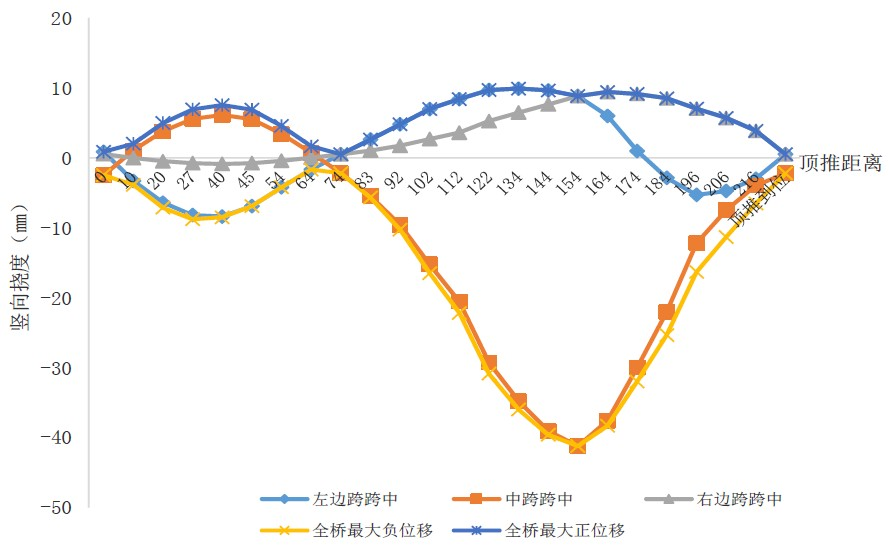

4.2. 顶推走行过程主梁受力、变形计算

在钢管拱沿主梁边支点至顶推到位全过程中,随着钢管拱顶推不断推进,作用在主梁上的荷载不断发生变化,因而主梁的受力和变形也会不断变化。以钢管拱上主梁为计算起点,直至顶推到位共顶推234 m,近似以10米为一个施工阶段,共划分24个施工阶段,主梁具体变形及受力情况见图3、图4。

Figure 3. Finite element analysis model

图3. Vertical deflection value of main Beam during pushing process of Steel Tube Arch (mm)

Figure 4. Normal stress value of main Beam during pushing process of Steel Tube Arch Roof (MPa)

图4. 钢管拱顶推过程主梁正应力值(MPa)

由图3可以看出,主梁挠度变化总体以顶推74米为界分为两个阶段。顶推距离74米之前,钢管拱在左边跨上移动,左边跨跨中节点位移先变小后边大,于34米处达到最小值−8.40 mm,中跨跨中节点变化趋势与之相反,于34米处位移达到最大值6.12 mm;顶推至74米时可以看到各跨跨中位移均接近0 mm,因为此时钢管拱刚好走行至2#中支座位置,由2#支座承担其绝大部分重量;顶推74米之后,边跨跨中节点位移先变大后变小,中跨跨中节点与之相反,在顶推154米时达到最小值,此时钢管拱重量刚好作用在跨中节点上,中跨跨中节点位移也是全桥最大负位移−41.22 mm;顶推到位时钢管拱重量主要作用在中跨两端,主梁为左右对称结构,左右边跨跨中节点此时位移基本相同,为−0.76 mm,中跨跨中节点位移为3.33 mm。另外,顶推过程中钢管拱经过左边跨及中跨,故右边跨跨中节点位移变化整体较为平缓。

由图4可知,顶推全过程主梁上下缘正应力均小于14.5 MPa,且全梁受压,满足规范要求,即顶推过程中主梁的受力处于安全状态。

4.3. 顶推过程拱肋相对位移允许偏差计算

在拱肋顶推走行过程中,当出现两侧轮箱行进不一致时,两侧拱肋会产生相对位移(错偏),使得横撑与拱肋夹角发生变化,从而导致连接处焊缝强度发生改变,造成安全隐患,因此必需明确两侧拱肋的最大错偏量;此外,在拱肋顶推走行到位后,由于四个拱脚需要实现与拱座预埋钢管对接,实际施工情况下一般无法实现顶推到位即可完好对接,因而需要进行二次调整,同样需要确定两侧拱肋的相对位移允许偏差。

根据顶推整体模型(图2)计算结果,查找拱肋、横撑连接处最大受力位置,运用MIDAS FEA软件建立拱肋-横撑细部板单元有限元模型,如图5所示,提取顶推模型中相应结果(轴力、剪力、弯矩及扭矩)施加到焊缝检算模型中具体节点上进行分析,从而得出焊缝处最大应力值。

Figure 5. Arch rib-transverse brace detail model

图5. 拱肋-横撑细部模型

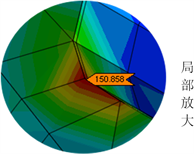

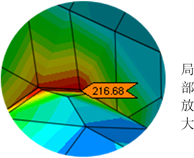

1) 拱肋顶推过程中相对位移允许偏差根据试算分为两种情况:a、错偏量4.0 cm;b、错偏量4.5 cm。焊缝应力计算结果如图6、图7所示。

Figure 6. Weld stress with 4 cm misalignment of arch rib (MPa)

图6. 拱肋错位4 cm时焊缝应力(MPa)

Figure 7. Weld stress with 4.5 cm misalignment of arch rib (MPa)

图7. 拱肋错位4.5 cm焊缝应力(MPa)

由以上计算结果可得:相对错位4.5 cm时,焊缝处最大应力为220.6 Mpa > [σ] = 200 Mpa,此时焊缝强度超出规范值,焊缝发生破坏,从而导致结构破坏;相对错位4 cm时,焊缝处最大应力为150.9 Mpa < [σ] = 200 Mpa,结构处于安全状态。因此,拱肋顶推走行过程中拱脚纵向错偏量最大不可超过4 cm。

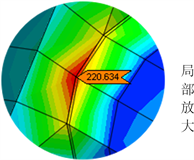

2) 顶推到位后,仅竖向调整一个支座,根据试算分为两种情况:a、强制位移5.0 cm;b、强制位移6.0 cm。焊缝应力计算结果如图8、图9所示。

Figure 8. Weld stress of support with forced displacement of 5 cm (MPa)

图8. 支座强制位移5 cm时焊缝应力(MPa)

Figure 9. Weld stress of support with forced displacement of 6 cm (MPa)

图9. 支座强制位移6 cm时焊缝应力(MPa)

由以上计算结果可以得到:单个支座强制位移5 cm时,焊缝处最大应力为181.1 Mpa < [σ] = 200 Mpa,安全;相对错位6 cm时,焊缝处最大应力为216.7 Mpa > [σ] = 200 Mpa,焊缝强度超标,发生破坏。因此,拱肋顶推到位后拱脚竖向单个支座相对其他支座位移最大不可超过5 cm。

3)顶推到位后,横向位移反向调整情况。根据试算分为两种情况:a、支座强制位移分别为+2.0 cm、−2.0 cm;b、支座强制位移分别为+2.5 cm、−2.5 cm。焊缝应力计算结果如图10、图11所示。

由以上计算结果可以得到:强制位移±2.0 cm时,焊缝处最大应力为195.5 Mpa < [σ] = 200 Mpa,结构处于安全状态,当超过该位移限制后,焊缝发生强度破坏。因此,拱肋顶推到位后拱脚横向相向位移差最大不可超过4.0 cm。

Figure 10. Weld stress in case of lateral bearing forced displacement ±2 cm (MPa)

图10. 横向支座强制位移±2 cm焊缝应力(MPa)

Figure 11. Weld stress in case of lateral bearing forced displacement ±2.5 cm (MPa)

图11. 横向支座强制位移±2.5 cm焊缝应力(MPa)

5. 结语

本文结合新建郑州至万州铁路(河南段)跨南水北调中线干线方城段工程,分析该工程钢管拱顶推施工的特点及相关问题,对顶推施工全过程进行了计算分析,可以得出以下结论:

1) 拱肋脱架过程中,拱脚承受水平推力不断增大,运用钢绞线平衡水平推力,需严格监控拱脚位移变化情况。

2) 钢管拱顶推过程中,主梁的受力和变形不断发生变化,当拱肋走行至主梁跨中位置时,挠度较大,需对相关工况严格监控。

3) 走形过程中,应确保两侧拱肋同步顶进,当施工条件不能保证同步顶进时,应通过理论计算确定拱肋相对位移允许值,并在施工过程中严格控制,以确保桥梁顶进过程中的结构安全。

文章引用

陈俊波,李延强,邢莉娜,姜家斌. 大跨度连续梁拱桥顶推施工力学行为分析

Mechanical Analysis of Long-Span Continuous Beam Arch Bridge under Incremental Launching Construction[J]. 土木工程, 2018, 07(06): 969-977. https://doi.org/10.12677/HJCE.2018.76116

参考文献

- 1. 陈宝春, 韦建刚, 周俊, 刘君平. 我国钢管混凝土拱桥应用现状与展望[J]. 土木工程学报, 2017, 50(6): 50-61.

- 2. 潘念, 李承君. 连续梁钢管拱异位拼装整体顶推分析与施工[J]. 铁道建筑, 2011(5): 25-27.

- 3. 李垚, 董创文, 彭亮, 李传习. 三跨提篮式拱桥的顶推架设方法及其顶推受力安全论证[J]. 中外公路, 2013, 33(5): 174-179.

- 4. 牛辉. 空间拱肋组合桥梁顶推施工技术研究[D]: [博士学位论文]. 杭州: 浙江大学, 2012.

- 5. 刘承启. 三拱肋下承式钢拱桥顶推施工关键技术研究[D]: [硕士学位论文]. 成都: 西南交通大学, 2015.

- 6. 杨荣荣, 苏庆田. 错偏量对厚板45°斜交对接焊缝的受力影响分析[J]. 结构工程师, 2016, 32(3): 50-56.

- 7. 王伟, 顾青. 圆钢管相贯节点平面内受弯的焊缝计算[J]. 工业建筑, 2014, 44(4): 122-127 + 151.

- 8. 索雅琪, 杨文伟. 基于焊缝模拟的圆钢管K型、T型节点承载力分析[J]. 工业建筑, 2018, 48(1): 157-165.