Modeling and Simulation

Vol.

10

No.

02

(

2021

), Article ID:

42390

,

11

pages

10.12677/MOS.2021.102049

表面粗糙的轴流透平缩放模化时性能差异及换算方法

王英杰

上海理工大学能源与动力工程学院,上海

收稿日期:2021年4月7日;录用日期:2021年5月13日;发布日期:2021年5月19日

摘要

缩放模型是轴流透平研发与实验研究中的常用方法。由于缩放后相对表面粗糙度以及基于弦长的来流雷诺数存在差异,模型机实验数据不能完全还原原型机性能。本文基于E3第一级高压透平级,数值分析了相对表面粗糙度对两倍率缩尺模型流动性能的影响,基于雷诺数对流动影响的机制以及平板边界层理论,建立了透平级等熵效率关于Re和ks/C的性能换算方法。可依据某一相对表面粗糙度下模型机的实验数据,修正后得到任意相对表面粗糙度下原型机的性能,误差在5%以内。

关键词

轴流透平,整级缩放,雷诺数,相对表面粗糙度,损失修正

Performance Difference and Correction Method of Axial Flow Turbine with Rough Surface during Scaling Modeling

Yingjie Wang

School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Apr. 7th, 2021; accepted: May 13th, 2021; published: May 19th, 2021

ABSTRACT

Scaling model is a common method in the development and experimental research of axial flow turbine. The relative surface roughness and Reynolds number based on chord length of the scaling machine are different from the original machine, so the experimental data of the scaled machine cannot completely restore the performance of the original machine. In this paper, based on the first stage of E3 which is a high-pressure turbine stage, the influence of relative surface roughness on the flow performance of the double scaled model is analyzed through numerical method. Based on the influence mechanism of Reynolds number and the plate boundary layer theory, the performance conversion method of isentropic efficiency is established about Re and ks/C. Based on the experimental data of the scaled machine under a certain relative surface roughness, the performance of the scaling machine under any relative surface roughness can be obtained after correction, and the error is less than 5%.

Keywords:Axial Flow Turbine, Stage Scaling, Reynolds Number, Relative Surface Roughness, Loss Correction

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在燃气轮机涡轮研发与性能实验中,相似模化是一个常用的方法。对于小尺寸叶片,在实验时需要将模型尺寸放大提高流动测量的空间分辨率,而对于大尺寸叶片,则会将其缩小以节约实验成本。缩放尺寸时可以严格保证叶片的宏观几何相似和马赫数相等,但忽略了相对表面粗糙度和雷诺数两个影响流动的重要因素,难以保证流动完全相似。因此,需研究缩放前后整级轴流透平内部流动及整体性能的差异,建立将实验模型机性能换算到实际原型机性能的换算方法。

邹正平 [1] 在研究雷诺数对涡轮叶栅流动影响时发现,在低雷诺数的情况下,吸力面边界层与端部二次流边界层之间的相互作用将增加,从而影响到端部吸力面边界层的发展。奚仲 [2] 等研究雷诺数对向心透平的影响,雷诺数对静压的影响主要在动叶,且集中在前缘和吸力面处,随雷诺数的减小总总效率降低。Boyle [3] 在表面粗糙的高压透平叶栅的研究中发现,雷诺数通过影响粗糙度诱导的转捩及湍流边界层的动量损失影响透平的气动性能,在高雷诺数下损失增加50%~60%。Matsuda [4] 等研究表面粗糙的透平静叶,增加相对叶片表面粗糙度后,端部二次流损失增大,且二次流损失高区向端壁移动,端壁表面的粗糙度则会抬升二次流损失高区位置。

Kacker和Okapuu [5] 以及Aungier [6] 为将Ainley在Re = 2 × 105的条件下透平叶栅实验结果应用于其它工况,提出了不同的关于雷诺数对叶型损失影响的修正系数。Schlichting [7] 在零压力梯度流动边界层理论的研究中建立了量化粗糙度效应影响的方法,在对管内流和外掠平板的流动研究中,提出对于同一相对表面粗糙度存在雷诺数影响的分区,建立流动损失随相对表面粗糙度ks/C和Re的变化关系。Syverud [8] 以此为基础,建立了运行中ks/C相对设计状态发生改变时对压气机效率修正关系。Casey [9] 从基于耗散损失的多变效率表达式出发,对损失项进行分解,将压气机中与雷诺数相关的损失规律类比于平板流动损失规律,推导出当压气机相对表面粗糙度和雷诺数相对于参考条件发生变化时的多变效率。

为了解缩放模化过程中ks/C和Re与原型机难以保持一致时,对预测原型机性能的影响,本文以E3第一级高压透平级为原型机,将其放大两倍作为模型机进行数值计算,比较了雷诺数相同相对表面粗糙度不同时粗糙度的改变对内部流动的影响,并且对比研究相对表面粗糙度在雷诺数不同时对叶栅内部流动的影响。在此基础上,关注相对表面粗糙度和雷诺数对整级性能的影响规律;基于雷诺数对透平性能的影响机制及平板边界层理论,建立一套透平性能的换算方法,将实验测得的某一相对表面粗糙度下的模型机效率损失,通过换算得到任意相对表面粗糙度的原型机效率损失。

2. 缩尺模型与数值方法

2.1. 数值计算模型

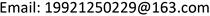

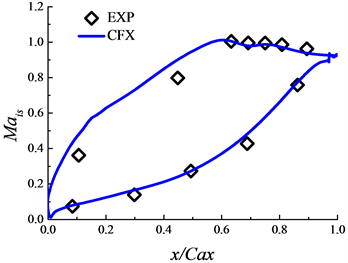

本文以E3第一级高压透平为实验透平级 [10],采用ANSYS TurboGrid的O4H拓扑结构网格。计算域入口沿静叶前缘向上游延伸一倍轴向弦长,出口沿动叶尾缘向下游延伸两倍轴向弦长,网格示意图如图1所示,壁面第一层网格高度为10−3 mm,保证。采用ANSYS CFX求解器求解三维、定常RANS方程,湍流模型为耦合转捩模型的SST模型。边界条件依据实验给定进口总压344.74 kPa,进口总温709 K,出口给定平均静压,动静交界面在1/2动静叶交界处设置为级间交界面,转子域转速为8300r/min。经过网格无关性验证,如表1所示,当总网格数达到213.1万时满足网格无关性要求。并且分别将数值计算结果静叶效率沿展向分布以及叶根、叶顶处叶片表面等熵马赫数和实验值 [10] 做对比,如图2、图3所示,说明数值计算精度满足要求。

Figure 1. Computational mesh

图1. 计算网格划分

Table 1. Mesh independence validation

表1. 网格无关性验证

Figure 2. Stator efficiency along span direction distribution

图2. 静叶效率沿展向分布

(a)

(a)  (b)

(b)

Figure 3. Isentropic Mach numberdistribution of stator. (a) Inner; (b) Outer

图3. 静叶叶表等熵马赫数。(a) 叶根;(b) 叶顶

在缩放模化中,除了需要保证模型机与原型机几何相似,还需保证两透平级静叶出口马赫数Mc1和动叶的叶尖旋转马赫数Mu1相等 [11]。为研究缩放模化过程的影响,将原型机宏观几何尺寸放大两倍得到模型机,计算边界条件和对应的流动条件如表2所示,本文中分别以静叶前进口速度和动静叶弦长的均值作为雷诺数的特征速度和特征长度。

Table 2. Boundary conditions and flow conditions

表2. 边界条件及流动条件

2.2. 粗糙度模型

CFX软件对于粗糙表面通过在对数速度剖面中引入向下偏移量∆B,模拟表面粗糙度对其性能的影响差异。

(1)

(2)

其中,无量纲粗糙度参数粗糙度雷诺数k+可将粗糙度影响划分为水力光滑、过渡粗糙和完全粗糙三个区域,k+定义为 [7]:

(3)

(4)

喷涂热障涂层后透平叶片表面粗糙度约为Ra = 4~7 μm,Koach和Smith [12] 提出轮廓算数平均偏差Ra和等效砂粒粗糙度ks之间的转换关系ks ≈ 6.2 Ra,因此对于喷涂TBC涂层的透平表面ks = 25~44 μm [13]。本文中ks = 30 μm代表喷涂热障涂层后的叶片表面。考虑到实际运行中,表面会受到沉积、侵蚀、腐蚀等特性进一步恶化 [14] [15],本文选择较大的表面粗糙度范围ks = 30~150 μm进行研究。另外,实际叶片表面粗糙度分布并不均匀,本文为简化研究,探求粗糙度效应的一般规律,认为表面粗糙度在动、静叶片上均匀分布且量级相同。

缩放模化过程中,只能满足部分主要相似参数相等,原型机与模型机在保证马赫数相同时,流动雷诺数不同。另外模型机上难以完全还原原型机的相对表面粗糙度,导致模型机与原型机的相对表面粗糙度和流动雷诺数均存在差异。因此,需分别讨论相对表面粗糙度和缩放过程中雷诺数改变时对内部流场的影响。

3. 透平级性能分析

静叶损失、动叶损失以及余速损失是使得透平级性能下降的三个主要因素。总压损失系数是实验时便于测得的物理量,同样也可用作表征叶栅中的能量损失。下文中以总压损失系数作为衡量叶栅中能量损失的物理量,分别研究缩放模化过程中相对表面粗糙度与雷诺数的改变对动、静叶栅性能的具体影响。总压损失系数定义为:

(5)

Pt,0为叶栅入口处总压,Pt为测量位置处总压,ρ1、v1分别取叶栅出口处的质量流量平均密度和速度。

3.1. 相对表面粗糙度的影响

本文中以动静叶弦长的平均值作为特征长度,原型机喷涂热障涂层后对应的相对表面粗糙度为ks/C = 6.06 × 10−4,以该相对表面粗糙度为基准,和将相对表面粗糙度放大两倍后为例,探究相对表面粗糙度对流动的影响。

图4对比了静叶出口处总压损失系数沿径向分布,由此可看出,相对表面粗糙度的增大使得20%~70%叶高处的叶型损失有相同幅度的增加,这是由于相对表面粗糙度的增大使得边界层转捩位置提前,在湍流区内粗糙元对流体的扰动作用增强,边界层增厚动量损失增大。同时相对表面粗糙度的增加也会使得端壁处的二次流损失明显增大,对叶根的影响较之叶顶更为明显。对静叶出口的总压损失系数求质量流量平均值,当相对表面粗糙度增大一倍后相对总压损失系数增大21.8%。

Figure 4. Total pressure loss coefficient at the stator blade outlet distributes along the span direction

图4. 静叶出口总压损失系数沿径向分布

图5为动叶出口相对总压损失系数沿径向分布,动叶中受二次流影响的区域相较于静叶有明显增大,向叶中方向延伸。整体而言相对表面粗糙度的增大使得各径向位置处总压损失系数都有所增大,但增长幅度有所差异。在40%~75%叶高不受二次流影响的区域,随半径增大叶型损失差异更为明显。此外,相对表面粗糙度的增加会增强端部低能流体区的扰动,最终使得出口处二次流强度增大,5%~15%叶高处的损失高区主要来自静叶内通道涡向下游的传递,25%~40%叶高处的损失高区为动叶内自身的二次流损失,相对表面粗糙度的增加对该区二次流的增强效果不明显。对动叶出口截面总压损失系数求质量流量平均,相对表面粗糙度增大一倍使得总压损失系数提高18.4%。

Figure 5. Relative total pressure loss coefficient at the rotor blade outlet distributes along the span direction

图5. 动叶出口相对总压损失系数沿径向分布

3.2. 缩放模化中雷诺数的影响

同样以喷涂热障涂层后(对应的相对表面粗糙度ks/C = 6.06 × 10−4)原型机性能为基准,保证模型机与原型机相对表面粗糙度相同,探究当表面粗糙时缩放模化前后雷诺数变化对流动性能的影响。

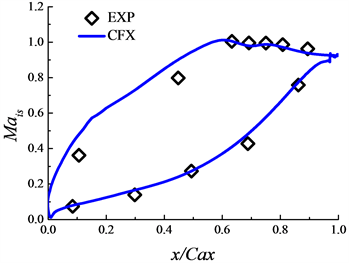

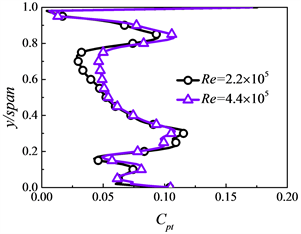

图6为原型机与模型机在相对表面粗糙度为ks/C = 6.06 × 10−4时总压损失系数沿径向分布,模型机雷诺数的提高使得20%~70%叶高处的叶型损失相较于原型机等幅增加,这是由于在同一相对表面粗糙度下,雷诺数的提高会使得边界层转捩提前,湍流区范围增大,动量损失增大。另外,模型机雷诺数的增大也使得叶根处的二次流损失增大,损失高区增加明显,相较而言叶顶处的二次流损失对雷诺数效应不敏感。对静叶出口总压损失系数求质量流量平均,在该相对表面粗糙度下,因缩放模化导致的雷诺数增大一倍会使得总压损失系数增大19.7%。

Figure 6. Total pressure loss coefficient at the stator blade outlet distributes along the span direction

图6. 静叶出口总压损失系数沿径向分布

图7为动叶出口相对总压损失系数沿径向分布,雷诺数的增加对35%-50%叶高处的性能无影响,但会使得50%~75%处叶型损失明显增大。此外,模型机上流动雷诺数的增大通过增强端部二次流使得叶顶处流动恶化;对于叶根处,5%~15%叶高上由静叶出口向下游传递的二次流,虽在动叶内进一步耗散但高雷诺数下强度依然较大,而模型机雷诺数的提高却会使得动叶出口处通道涡强度略有减弱。对于动叶栅而言,雷诺数的增大使得出口处的总压损失系数质量流量平均值增大8.3%。

Figure 7. Relative total pressure loss coefficient at the rotor blade outlet distributes along the span direction

图7. 动叶出口相对总压损失系数沿径向分布

3.3. 缩尺对级内流动和效率损失的影响

图8中对比了在绝对表面粗糙度相同(ks = 60 μm)时原型机和模型机静、动叶内熵增沿轴向截面的发展。熵增定义如下:

(6)

cp是定容比热容,T0为总温,P0为总压,R表示气体常数,下标1、2分别代表沿流向的进口和出口。

(a)

(a)  (b)

(b)

Figure 8. Entropy increases along the flow direction. (a) Stator; (b) Rotor

图8. 沿流向熵增发展。(a) 静叶;(b) 动叶

图中ori表示原型机,scale表示模型机,模型机相较于原型机在静叶0.6 Cax位置后出现差异且沿流向有增大的趋势。在动叶内,0.2 Cax截面后原型机的熵增已明显大于模型机,沿流动方向差异均匀增大。相对表面粗糙度和雷诺数的提高均会使得沿轴向的熵增量增大,可说明缩放过程中相对表面粗糙度变化的影响大于雷诺数变化带来的影响。

为量化缩放过程带来的流动差异,需讨论透平整级的性能。级的等熵效率是衡量透平性能的重要指标,定义如式(7)所示:

(7)

其中,T为静温,T*为总温,P为静压,P*为总压,下标0表示整级进口,2表示整级出口。γ表示绝热指数。

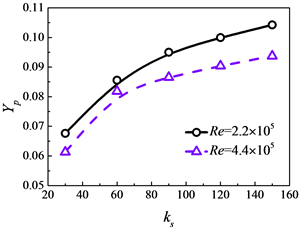

图9和图10中量化了50%叶高处的叶型损失Yp和静叶叶根处的净二次流损失Ysec,在同一表面粗糙度ks下,Yp和Ysec受模化前后雷诺数和相对表面粗糙度变化的影响类似。图11为两者对整级效率损失的综合影响,当模化前后绝对表面粗糙度相同时相对表面粗糙度增大两倍带来的影响大于雷诺数增大两倍的影响,因此,原型机的损失随ks变化曲线位于模化机的上方。

Figure 9. Synthetic effects of Re and ks/C on profile loss

图9. Re和ks/C对叶型损失的综合影响

Figure 10. Synthetic effects of Re and ks/C on net secondary flow loss

图10. Re和ks/C对净端部二次流损失的综合影响

Figure 11. Synthetic effects of Re and ks/C on stage efficiency loss

图11 Re和ks/C对级效率损失的综合影响

综上,在模型机上展开实验研究时,恰好找到一个合适的实验条件,使得测得的透平级整体性能与原型机相同是难以实现的,需要建立一种关于等熵效率的预测方法,在模型机上测量得到某一相对表面粗糙度下透平级性能时,即可通过计算得到原型机上任意相对表面粗糙度下的性能。

4. 缩尺透平级性能的修正方法

4.1. 关于雷诺数的修正理论

Kacker & Okapu [5] 提出的总压损失系数模型中关于叶型损失的修正方法,

(8)

其中 为叶型损失预测中关于雷诺数的修正系数。

因实验数据大多是在Re = 2 × 105条件下得到的,因此若想得到其他不同雷诺数下的损失量需考虑对雷诺数的修正,Ainley & Mathieson建立了当雷诺数低于2 × 105时的损失修正关系式 。

Kacker & Okapuu [5] 在此基础上进一步考虑低雷诺数和高雷诺数下流动的差异,将 写成分段函数的形式。在此将其总结为 的形式,其中指数n因流动工况位于高、低雷诺数区域而异。

4.2. 关于相对表面粗糙度的修正理论的修正理论

表面粗糙的圆管管内流以及外略平板的流动,流动损失均可用表面摩擦因子表征 [7]。对于同一相对表面粗糙度,在不同的基于特征长度的来流雷诺数下流动损失存在差异,并且存在上、下两个临界雷诺数将流动分为三个区域,因此可认为粗糙度效应与雷诺数有关,即 。

Syverud [8]、Casey [9] 等提出虽流体流过压气机的损失系数比零压力梯度流动大很多,但其中与雷诺数相关的损失可认为与零压力梯度流动中表面摩擦因子随雷诺数和粗糙度的变化类似。即:

(9)

4.3. 损失修正模型及验证

根据上述理论基础,本文拟将透平级等熵效率预测模型写为如下形式:

(10)

其中f(Re)为关于雷诺数的修正系数,g(ks/C)为关于相对表面粗糙度的修正系数。而表面光滑的损失 不可测量,因此需做进一步处理。

对于模型机关于相对表面粗糙度的修正关系式可以写为:

(11)

对于原型机关于雷诺数和相对表面粗糙度的修正关系式可以写为:

(12)

假设本文中 为可测得的量,将以上两式做比值,即可得到已知模型机某一雷诺数和相对表面粗糙度下等熵效率,预测原型机任意相对表面粗糙度下等熵效率的关系式:

(13)

式(14)中n取0.1,考虑到透平在设计点运行时,不会出现流道两侧附面层合并而充分发展的流动。因此式中用平板摩擦系数方程比管内充分发展湍流方程计算摩擦因子更为准确,摩擦因子 计算方法如下 [16]:

(14)

其中,

(15)

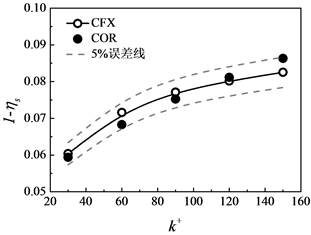

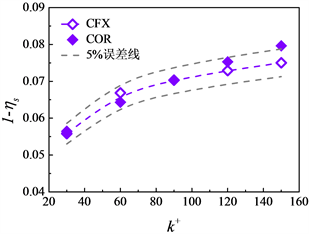

以本文研究范围内的粗糙度中值为例,假定模型机ks/C = 9.15 × 10−4时的等熵效率为已知量,由式13求得模型机和原型机在任意相对表面粗糙度下模型机的效率,修正值与CFX计算结果对比如图12所

示,图中空心图标表示数值模拟计算结果 ,实心图标表示由13式求得的预测值 ,虚

线为±5%误差线,相对误差计算方法如式(16)所示。

(16)

(a)

(a)  (b)

(b)

Figure 12. Validation of loss correction model. (a) Original machine; (b) Scaling machine

图12. 损失修正模型的验证。(a) 原型机;(b) 模型机

5. 结论

针对透平在缩放模化过程中流动不严格相似的问题,本文以E3第一级高压透平级为研究对象,通过数值模拟的方式对比了缩放前后相对表面粗糙度和雷诺数对透平内部流动的影响。并且,以雷诺数对透平性能影响机制及平板边界层理论为基础,建立了透平级效率的性能换算方法。主要结论如下:

1) 以表面喷涂热障涂层后的原型机为基准,相对表面粗糙度增大两倍和因缩尺模化导致的雷诺数增大两倍对动、静叶内部流动有相似的影响规律,但影响程度不同,相对表面粗糙度增大使得透平级性能恶化的程度大于雷诺数增大带来的影响。

2) 依据雷诺数对透平性能影响机制及平板边界层理论建立了关于等熵效率的预测模型。当某一相对表面粗糙度下模型机的等熵效率为已知量时,乘以关于雷诺数的修正因子和关于相对表面粗糙度的修正因子,可得到任意相对表面粗糙度下原型机的等熵效率。与数值模拟得到的结果对比,验证修正关系式的准确性,以该修正模型计算得到的等熵效率与CFX计算结果之间误差在5%以内。

文章引用

王英杰. 表面粗糙的轴流透平缩放模化时性能差异及换算方法

Performance Difference and Correction Method of Axial Flow Turbine with Rough Surface during Scaling Modeling[J]. 建模与仿真, 2021, 10(02): 481-491. https://doi.org/10.12677/MOS.2021.102049

参考文献

- 1. 邹正平, 宁方飞, 刘火星, 李维. 雷诺数对涡轮叶栅流动的影响[J]. 工程热物理学报, 2004(2): 216-219.

- 2. 奚忠, 付经伦, 沈煜欣, 刘建军. 雷诺数对微透平性能影响的数值模拟[J]. 燃气轮机技术, 2012, 25(4): 29-33.

- 3. Boyle, R.J. and Senyitko, R.G. (2003) Measurements and Predictions of Surface Roughness Effects on the Turbine Vane Aerodynamics. ASME Turbo Expo, collocated with the International Joint Power Generation Conference. American Society of Mechanical Engineers, Atlanta, 16-19 June 2003, 291-303. https://doi.org/10.1115/GT2003-38580

- 4. Matsuda, H., Otomo, F., Kawagishi, H., et al. (2006) Influence of Surface Roughness on Turbine Nozzle Profile Loss and Secondary Loss. ASME Turbo Expo: Power for Land, Sea, & Air, Barcelona, 8-11 May 2006, 781-788. https://doi.org/10.1115/GT2006-90828

- 5. Kacker, S.C. and Okapuu, U. (1982) A Mean Line Prediction Method for Axial Flow Turbine Efficiency. Journal of Engineering for Power, 104, 111-119. https://doi.org/10.1115/1.3227240

- 6. Aungier, R.H. (2006) Turbine Aerodynamics: Axial-Flow and Radi-al-Inflow Turbine Design and Analysis. ASME Press, New York. https://doi.org/10.1115/1.802418

- 7. Schlichting, H. and Gersten, K. (1979) Boundary-Layer Theory. McGraw-Hill.

- 8. Syverud, E. and Bakken, L.E. (2006) The Impact of Surface Roughness on Axial Compressor Performance Deterioration. ASME Turbo Expo: Power for Land, Sea, & Air, Barcelona, 8-11 May 2006, 491-501. https://doi.org/10.1115/GT2006-90004

- 9. Casey, M.V. and Robinson, C.J. (2011) A Unified Correction Method for Reynolds Number, Size, and Roughness Effects on the Performance of Compressors. Proceedings of the Institution of Mechanical Engineers, 225, 864-876. https://doi.org/10.1177/0957650911410161

- 10. Timo, L.P. (1984) Energy Efficient Engine High Pressure Turbine Component Test Performance Report. NASA-CR- 168289.

- 11. 王仲奇, 秦仁. 透平机械原理[M]. 第2版. 北京: 机械工业出版社, 1988.

- 12. Koch, C.C. and Smith Jr., L.H. (1976) Loss Sources and Magnitudes in Axial-Flow Compressors. Journal of Engineering for Gas Turbines & Power, 98, 411-424. https://doi.org/10.1115/1.3446202

- 13. 何磊, 黄启鹤, 赵连会, 竺晓程, 杜朝辉. 重型燃气轮机透平叶片表面粗糙度对换热的影响[J]. 动力工程学报, 2019, 39(9): 711-716, 746.

- 14. Meher-Homji, C.B., Chaker, M. and Bromley, A.F. (2009) The Fouling of Axial Flow Compressors: Causes, Effects, Susceptibility, and Sensitivity. ASME Turbo Expo 2009: Power for Land, Sea, and Air. American Society of Mechanical Engineers Digital Collection, Orlando, 8-12 June 2009, 571-590. https://doi.org/10.1115/GT2009-59239

- 15. 陈绍文, 张辰, 石慧, 等. 轴流压气机级内污垢沉积影响的数值研究[J]. 航空动力学报, 2010, 25(7): 1588-1594.

- 16. Guelich, J.F. (2003) Effect or Reynolds Number and Surface Roughness on the Efficiency of Centrifugal Pumps. Journal of Fluids Engineering, 125, 670-679. https://doi.org/10.1115/1.1593711