Metallurgical Engineering

Vol.

06

No.

01

(

2019

), Article ID:

29089

,

6

pages

10.12677/MEng.2019.61003

Effect of Jet Flow of Oxygen Lance on the Molten Steel Splashing in Converter

Kai Chen1,2, Ruifang Wang1,2, Bo Zhang1,2*, Chengjun Liu1,2, Maofa Jiang1,2

1Key Laboratory for Ecological Metallurgy of Multimetallic Mineral (Ministry of Education), Northeastern University, Shenyang Liaoning

2Northeastern University School of Metallurgy, Shenyang Liaoning

Received: Feb. 8th, 2019; accepted: Feb. 21st, 2019; published: Feb. 28th, 2019

ABSTRACT

The converter lining is scoured by the molten steel splashing triggered by the jet flow of oxygen lance, which is the key reason of the refractory corrosion and damage. A physical simulation experiment was carried out aiming at simulating a converter with the molten steel volume of 200 t. The physical model was prepared with a geometric similarity ratio of 1:12 and dynamic similarity referring to the modified Froude number. The impacting pit shape on the surface of the molten bath was observed, and the splashing distribution on the converter wall was investigated using the tube collecting method under the different technological conditions. The scouring extent in different position of the furnace wall was analyzed according to the splashing distribution.

Keywords:Converter, Splashing, Impacting Pit, Physical Modelling

氧枪射流对转炉内钢液喷溅行为的 影响研究

陈凯1,2,王瑞芳1,2,张波1,2*,刘承军1,2,姜茂发1,2

1东北大学多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳

2东北大学冶金学院,辽宁 沈阳

收稿日期:2019年2月8日;录用日期:2019年2月21日;发布日期:2019年2月28日

摘 要

氧枪射流作用下的喷溅钢液对转炉炉衬的冲刷是造成炉衬耐火材料损蚀的重要原因。本文以200t顶底复吹转炉为原型,依据相似理论,在相似比为1:12的有机玻璃转炉模型中进行模拟实验,研究了氧枪射流工艺条件(枪位及顶吹气体流量)对钢液熔池冲击坑形貌的影响,采用试管收集法研究了喷溅液滴在转炉炉壁上的分布规律,分析了炉衬不同部位的物理冲刷情况。

关键词 :转炉,喷溅,冲击坑,物理模拟

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

转炉冶炼过程中,由于氧枪的高速顶吹射流冲击作用而形成炉内钢液滴喷溅 [1] [2] [3] ,溅起的高温钢液对炉壁形成物理冲刷,这是炉衬损蚀的重要原因之一 [4] [5] [6] [7] 。探明喷溅的钢液滴在转炉内壁的分布规律,可用于分析炉衬不同部位的物理冲刷情况,有助于了解转炉内壁不同位置的炉衬损蚀程度,为溅渣护炉工艺的制定提供指导。本文以国内某钢厂200 t转炉为原型,通过冷态物理模拟实验,研究了氧枪射流工艺条件对钢液熔池冲击坑形貌的影响,定量表征了喷溅钢液滴在转炉炉壁上的分布。

2. 实验方法

本实验以国内某钢厂200 t顶底复吹转炉为原型,对转炉炉体以及氧枪尺寸进行等比例缩小(几何相似比为n = 1:12),建立有机玻璃物理模型。由于顶吹流量可达底吹流量的数十倍,本实验忽略底吹气流对钢液滴喷溅的影响。修正弗劳德准数Fr’为流体力学中表征流体惯性力和重力相对大小的一个无量纲参数,本研究利用Fr’进行模型与原型的动力学相似推导,以设定物理模拟实验条件,具体如式(1)所示。

(1)

式中:u1,u2分别为模型与原型氧枪喷头出口气体流速,m·s−1;ρg1,ρg2分别为模型与原型的气体密度,kg·m−3;ρl1,ρl2分别为模型与原型的液体密度,kg·m−3;L1,L2分别为模型与原型的特征尺寸,m。

氧枪出口气体流速u表示为公式(2)。

(2)

联立式(1)与式(2),可得到模型气体流量Q1与原型气体流量Q2的关系式。

(3)

经式(3)计算可得到模型氧枪的工艺参数,列于表1中。

Table 1. Process parameters of practical production and simulation experiment of converter

表1. 转炉实际工艺参数与模拟实验参数

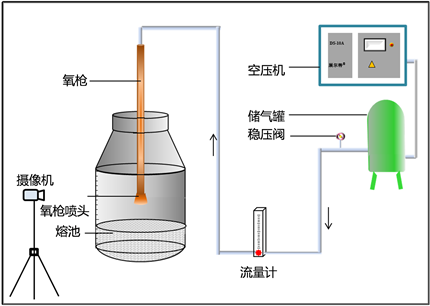

转炉物理模型的实验装置由氧枪供气系统、转炉主体和取样系统组成,其设备连接示意图如图1所示。根据几何相似计算,实验中熔池深度为140 mm。选取距离熔池液面192 mm、288 mm、384 mm、480 mm、606 mm高度处转炉壁面上开孔取样,同一高度的半圆周上间隔45˚设置5个取样点(D = 20 mm),孔外连接试管用于接收喷溅至炉壁上的液滴。

Figure 1. Schematic diagram of physical modelling experiment device

图1. 转炉物理模拟实验装置示意图

3. 结果与讨论

3.1. 冲击坑形貌与喷溅模式分析

Lee [8] 指出,根据Kelvin-Helmholtz不稳定性,当连续流体内部存在剪切力或者2个有速度差的流体平行运动时,流体表面或者两流体界面会表现出不稳定性。氧气转炉顶吹过程中,当反射气流沿冲击坑表面运动时,气流的剪切作用以及气体和钢液表面的速度差引起了冲击坑的不稳定性,冲击坑边缘的钢液被撕裂,产生喷溅。可以推断,冲击坑的形貌决定着喷溅液滴的起点、方向,且与喷溅强度的变化密切相关。

在不同的氧枪供气流量与氧枪枪位条件下对熔池冲击坑形貌进行拍摄记录,共发现浅盘形、碗形、倒锥形三种类型冲击坑形貌,如图2所示。

Figure 2. Typicalshapeof the impacting pit

图2. 典型的冲击坑形状

各实验条件下的冲击坑形状统计如表2所示。由表2可以发现,随着氧枪供气流量增加,冲击坑形状由浅盘形演变为碗形,进而演变为倒锥形。以氧枪枪位120 mm为例,随供气流量的不断增加,在150 L·min−1、180 L·min−1与210 L·min−1三种供气流量条件下,冲击深度较浅,底部较平,呈浅盘形形状,表现为熔池液面上产生凹坑,但无明显液滴喷溅;在240 L·min−1供气流量条件下,冲击坑深度加深,底部逐渐趋于圆弧形,呈碗形形状,熔池液面凹坑深度变大,且液滴由凹坑边缘向周围撕裂;在270 L·min−1、300 L·min-1两种供气流量条件下,冲击深度继续增加,底部变尖锐,呈倒锥形形状,此时液滴向冲击坑内侧喷溅。另外,随着氧枪枪位升高,冲击坑形状由浅盘形向碗形及倒锥形演变的临界流量逐渐增大。

Table 2. Impacting pit shape under the different jet flow conditions of oxygen lance

表2. 不同氧枪射流工艺条件下的冲击坑形状

统计不同氧枪工艺条件下的冲击坑直径D与冲击坑深度H,并计算D/H,以此可建立冲击坑形貌与氧枪工艺参数之间的联系,如图3所示。结合不同条件下的冲击坑形貌发现,氧枪供气流量为150 L·min−1~210 L·min−1,氧枪枪位为120 mm~240 mm时,冲击坑直径与深度之比(D/H)为5~11.5,冲击坑为浅盘形;供气流量为240 L·min−1~270 L·min−1,氧枪枪位为160 mm~240 mm时,(D/H)为3~5,冲击坑为碗形;供气流量为270 L·min−1~300 L·min−1,氧枪枪位为120 mm~200 mm时,(D/H)为2~3,冲击坑为倒锥形。

Figure 3. Characteristic value (D/H) of the impacting pit shape under the different jet flow conditions of oxygen lance

图3. 不同氧枪射流工艺条件下的冲击坑形状特征值(D/H)

3.2. 炉壁喷溅分布规律分析

本文采用喷溅通量定量表征钢液滴喷溅情况。喷溅通量为单位时间内单位面积上通过的喷溅液体体积,单位为mL·m−2·s−1。计算方法如式(4)所示。

(4)

(4)

式中:m表示由取样孔收集到的喷溅液滴质量,g; 表示液体的密度,g·cm−3;t表示供气时间,s; 表示炉壁上取样孔截面积,mm2。

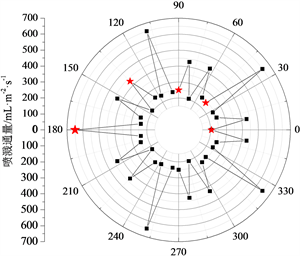

实际转炉冶炼过程中,最常用的氧枪工艺参数为供气流量44,000 Nm3·h−1,氧枪枪位1900 mm,对应于模型氧枪供气流量270 L·min−1,枪位160 mm。在该工艺条件下,计算熔池液面上方192 mm高度处炉壁圆周上各位置的喷溅通量如图4所示。由图中可以发现,同一高度圆周上不同位置处的喷溅通量与氧枪的相对位置密切相关,由于五孔氧枪喷孔(相邻喷孔间隔72˚)与炉壁上各点对应角度的差别,造成炉壁上各点喷溅通量大小的差异。同一高度上的5个取样点分别与距离最近氧枪喷孔呈0˚、9˚、18˚、27˚、36˚夹角,由对称性关系可推算出圆周上相隔9˚的各点的喷溅液滴量。喷溅通量在36˚、108˚、180˚、252˚、324˚五个角度最大,这五个角度都对应于五孔氧枪相邻两喷孔的连线夹角的角平分线上,该位置所对应的熔池处受到顶吹气流的冲击作用最大,从而导致此系列角度喷溅通量最大,对炉衬的冲刷也最严重。喷溅通量在0˚、72˚、144˚、216˚、288˚五个角度达到最小,这五个角度分别对应于氧枪的五个喷孔。

“★”表示实测数据,“■”表示经对称性分析得到的数据

“★”表示实测数据,“■”表示经对称性分析得到的数据

Figure 4. Splashing flux of the molten steel at different points of the circumference on the furnace wall above 192 mm of molten bath surface (the gas flow of the oxygen lance is 270 L·min−1, the height of the oxygen lance is 160 mm)

图4. 熔池液面以上192 mm高度处转炉壁面圆周上各点的喷溅通量(氧枪供气流量270 L·min−1,氧枪枪位160 mm)

供气流量为270 L·min−1,距液面不同高度的炉壁上的平均喷溅通量随氧枪枪位变化如图5所示。距熔池液面高度192 mm处的炉壁上,随氧枪枪位降低,平均喷溅通量呈现先降低后升高的趋势,在枪位160 mm处达到最小值。这反映出枪位变化过程导致的喷溅方向的变化。氧枪枪位由240 mm下降到160 mm过程中,冲击坑形状为碗形,氧枪距离熔池液面距离减小,射流到达熔池过程中能量损失减小,冲击能增大,从而喷溅起的液滴获得初始动能增大,喷溅方向与熔池夹角增大,导致距离液面距离较近的炉壁处喷溅通量减小;氧枪枪位由160 mm下降到120 mm过程中,冲击坑形状由碗形向倒锥形转变,此时液滴开始转向冲击坑内侧喷溅,喷溅方向与熔池夹角进一步增大,但此时由于超低氧枪枪位下射流对熔池的强烈冲击作用,造成熔池不稳定性增强,从冲击坑边缘撕裂的液滴急剧增多,喷溅方向已不是限制条件,距离液面较近的炉壁喷溅通量有所回升。距熔池液面高度为288 mm和384 mm的炉壁处具有相似规律。而距熔池液面高度480 mm、606 mm处,随氧枪枪位变化,平均喷溅通量波动较小,说明枪位对于转炉中上部炉壁的喷溅量影响不大。

Figure 5. Variation of the average splashing flux with the lance height at different height of the furnace wall (the gas flow of the oxygen lance is 270 L·min−1)

图5. 炉壁不同高度处平均喷溅通量随枪位的变化关系(氧枪供气流量为270 L·min−1)

4. 结论

1) 随着氧枪枪位的降低和供气流量的升高,冲击坑形状由浅盘形逐渐向碗形及倒锥形转变。文中给出了氧枪射流工艺条件与熔池冲击坑形貌的对应关系。

2) 五孔氧枪相邻两孔的中间位置所对应的炉壁处喷溅通量最大,反映这些位置喷溅液体对炉衬的冲刷最严重,喷孔正对的炉壁处喷溅通量最小。

3) 炉壁上的钢液滴喷溅通量随炉壁高度的增加而减小,即喷溅液体对炉衬的冲刷也降低。氧枪枪位对于炉壁上接近熔池位置的喷溅通量具有较大影响,而对于炉壁中上部的喷溅通量影响不大。

基金项目

国家重点研发计划项目(2017YFC0805100)。

文章引用

陈凯,王瑞芳,张波,刘承军,姜茂发. 氧枪射流对转炉内钢液喷溅行为的影响研究

Effect of Jet Flow of Oxygen Lance on the Molten Steel Splashing in Converter[J]. 冶金工程, 2019, 06(01): 18-23. https://doi.org/10.12677/MEng.2019.61003

参考文献

- 1. Koria, S.C. and Lange, D.I.K.W. (1987) Penetrability of Impinging Gas Jets in Molten Steel Bath. Steel Research In-ternational, 58, 421-426. https://doi.org/10.1002/srin.198700241

- 2. Sabah, S. and Brooks, G. (2015) Splash Distribution in Oxygen Steelmaking. Metallurgical & Materials Transactions B, 46, 863-872. https://doi.org/10.1007/s11663-014-0238-1

- 3. 刘承军, 朱英雄. 180t顶吹转炉溅渣护炉工艺冷态模拟试验[J]. 东北大学学报(自然科学版), 1999(1): 46-49.

- 4. Liu, C.J., Zhu, Y.X. and Jiang, M.F. (2003) Physical Modelling of Slag Splashing in Converter. Ironmaking & Steelmaking, 30, 36-42. https://doi.org/10.1179/030192303225009489

- 5. Luomala, M.J., Fabritius, T.M.J., Virtanen, E.O., et al. (2002) Physical Model Study of Selective Slag Splashing in the BOF. ISIJ International, 42, 1219-1224. https://doi.org/10.2355/isijinternational.42.1219

- 6. Fabritius, T.M.J., Luomala, M.J., Virtanen, E.O., et al. (2002) Effect of Bottom Nozzle Arrangement on Splashing and Spitting in Combined Blowing Converter. ISIJ International, 42, 861-867. https://doi.org/10.2355/isijinternational.42.861

- 7. 杨文远, 房忠良. 转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J]. 钢铁研究学报, 1999, 11(5): 11-15.

- 8. Lee, M., Whitney, V. and Molloy, N. (2001) Jet-Liquid Interaction in a Steelmaking Electric Arc Furnace. Scandinavian Journal of Metallurgy, 30, 330-336. https://doi.org/10.1034/j.1600-0692.2001.300509.x

NOTES

*通讯作者。