Metallurgical Engineering

Vol.

08

No.

03

(

2021

), Article ID:

44995

,

6

pages

10.12677/MEng.2021.83014

拜耳法赤泥碳热还原生产灰铸铁

唐胜彬,陈飞,何奥平,曾建民*

广西大学有色金属材料与新加工技术学院,广西 南宁

收稿日期:2021年7月27日;录用日期:2021年8月27日;发布日期:2021年9月3日

摘要

本文提出了从赤泥和红土镍矿中提取灰铸铁的工艺。将赤泥、红土镍矿和焦粉按确定的比例混合均匀,利用造球机制备成一定尺寸的球团,烘干后在电弧炉中经碳热还原获得铸铁。观测所得铸铁石墨形态的变化,测定焦炭含量对铁镍等金属还原率的影响以及铸铁的洛氏硬度。实验表明,焦炭含量的增加有利于提高铁镍等金属的还原率。不加红土镍矿时,铁合金金相组织为白口铸铁,碳主要以渗碳体形式存在,当镍含量达到0.6%或更多时,出现游离的石墨薄片,微观结构呈现灰铁特征。随着镍含量的增加,游离石墨增加,渗碳体减少,显微组织由白口铸铁变为灰口铸铁。综上所述,该工艺是一种具有应用前景的从赤泥中还原铸铁的技术,对消除拜耳法赤泥的污染危害具有重要意义。

关键词

碳热还原,铸铁,赤泥,红土镍矿

Production of Gray Cast Iron by Carbothermal Reduction of Bayer Red Mud

Shengbin Tang, Fei Chen, Aoping He, Jianmin Zeng*

Guangxi University Nonferrous Metal Materials and New Processing Technology College, Nanning Guangxi

Received: Jul. 27th, 2021; accepted: Aug. 27th, 2021; published: Sep. 3rd, 2021

ABSTRACT

This paper presents a process for extracting gray cast iron from red mud and laterite nickel ore. Red mud, laterite nickel ore and coke powder were mixed evenly according to the determined proportion, and pellets with a certain size were prepared by pelletizing mechanism. After drying, cast iron was obtained by carbothermal reduction in electric arc furnace. The graphite morphology of cast iron was observed, the effect of coke content on the reduction rate of iron, nickel and other metals and the Rockwell hardness of cast iron were measured. The results show that the increase of coke content is conducive to improve the reduction rate of iron, nickel and other metals. Without laterite nickel ore, the metallographic structure of ferroalloy is white cast iron, and carbon mainly exists in the form of cementite. When the nickel content reaches 0.6% or more, free graphite flakes appear, and the microstructure presents the characteristics of gray iron. With the increase of nickel content, free graphite increases, cementite decreases, and the microstructure changes from white cast iron to gray cast iron. In conclusion, this process is a promising technology for reducing cast iron from red mud, which is of great significance to eliminate the pollution harm of Bayer process red mud.

Keywords:Carbothermal Reduction, Cast Iron, Red Mud, Laterite Nickel Ore

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

赤泥是拜耳法铝土矿碱浸过程中产生的不溶性残渣 [1] [2]。1吨氧化铝的生产伴随着约1.0~1.5吨赤泥的产生 [3]。拜耳法赤泥成分复杂主要由Fe2O3、A12O3、CaO、SiO2、TiO2、Na2O等组成。红土镍矿是一种富含铁的土壤,形成于炎热潮湿的热带地区。几乎所有的红土镍矿都因氧化铁而呈锈红色。通常红土镍矿含镍0.7%~4.0%,铁10%~50%,铬0.05%~2.0% (文章正文出现的%都表示的质量百分比)。从冶金学的观点来看,铁和镍都可以分别通过碳热还原从它们的氧化物中回收 [4] [5] [6]。Jayasanka, P.K. Ray, A.K. Chaubey等人研究了利用热等离子体技术从赤泥废料粉末中产生铁,并提出了一种新的热等离子体工艺,适用于从赤泥废料粉末直接炼铁 [7]。E. BALOMENOS等人开发了一种新的“零废物”工艺,将赤泥直接转化为有价值的产品,如生铁和矿棉 [8]。该新工艺利用粉尘处理电弧炉(EAF)实现赤泥废料的碳热还原,以生产生铁和适合直接生产矿棉的粘性炉渣。然而,由于硅含量低、钛含量高,拜耳赤泥生产的生铁是白口铁,由于其高硬度和脆性,不能用于机械部件。镍能无限固溶在铸铁中并存在于铁素体与奥氏体中,会对固态相变产生影响。并且镍是一种石墨化元素,有促进石墨化和抑制碳化物生成的作用,有助于碳化物的分解,降低白口倾向,细化珠光体。本研究的目的是通过将拜耳赤泥、红土镍矿和焦炭经电弧炉熔炼得到铁合金调配焦炭质量分数提升还原效率,利用焦炭对原料中各元素还原率的不同还原出更多的镍促进铸铁石墨化制备出灰铸铁。

2. 实验原料和方法

2.1. 实验原料

实验原料为中国铝业公司广西分公司提供的拜耳法赤泥、印度尼西亚的红土镍矿和云南焦碳细粉。其中拜耳法赤泥和红土镍矿的化学成分如表1所示。采用细粉状云南焦碳作为还原剂使得反应充分,其成分较为单一固定碳含量约为85%。

拜耳法赤泥和红土镍矿成分组成相近似且都具有较高的铁含量赤泥中钛含量较高而红土镍矿中含有镍元素,这也使得赤泥和红土镍矿一起碳热还原制备出灰铁成为可能。这些材料应首先按确定的比例均匀混合备用。将1.25 %的二氧化硅钠水溶液加入到调配好的配料中,然后用造球机将其造粒,选用粒径为5~10 mm球团放入干燥箱中烘干备用。

Table 1. Chemical composition of raw materials (mass fraction, %)

表1. 原料的化学成分(质量分数,%)

2.2. 实验方法

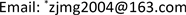

电弧炉是专门为小型实验设计的,用于碳热还原。电弧炉的示意图如图1所示,其中,1是高压母线,2是油断路器,3是变压器,4和5分别是高低压线圈,6是铁芯,7是铜棒,8是软电缆,9是铜导管,10是铜瓦,11是电极,它们以垂直配置排列,12和13分别是炉衬和金属池。电弧炉的工作电流为2000安,电压为45~50伏。将干燥好的球团和焦炭按比例均匀放进电弧炉中还原半小时左右,升起电极棒将铁液浇入石墨模具铸锭。还原产物为镍含量不同的合金铸铁,取样进行化学成分分析,取镍含量为0%、0.3%、0.6%、0.9%和1.2%的试样进行硬度分析。实验过程中使用Leica DM2700P金相显微镜观察与分析试样的显微组织,采用美国ICP-OES电耦合等离子体–发射光谱测定还原铁合金的化学成分计算铁镍合金各金属还原率,用HHDM-3硬度计测量试样横截面的硬度(HV),载荷为9800 mN,压力保持时间为10秒。

Figure 1. Electric arc furnace and schematic diagram

图1. 电弧炉与原理图

3. 结果和讨论

3.1. 焦炭含量对还原率的影响

将拜耳法赤泥、印度尼西亚红土矿和云南焦粉,这些材料应首先按确定的比例均匀混合造球后,利用电弧炉高温碳热还原制备铁合金过程中发生铁氧化物逐级还原的同时镍铬钛等金属氧化物也被还原出形成铁合金 [9]。在本实验中铁氧化物遵循由高级氧化物向低级氧化物变化的顺序趋势:Fe2O3→Fe3O4→FeO→Fe。同时发生的铁铬钛金属氧化物还原公式为:

(1)

(2)

(3)

碳热还原过程中还原剂主要为碳因此碳的含量势必影响铁合金还原效果。图2为焦炭含量对回收率的影响,其中焦炭细粉的添加量为20%、25%、30%和35% (质量%)。回收率定义为从原料中提取的金属含量除以原料(赤泥和红土)中的金属含量。从图2可以看出,铁镍合金可以从赤泥/红土镍矿中提取。合金的回收率随着焦炭含量的增加而增加尤其是钛和镍回收率大幅提升。焦炭含量为35%时,金属的总回收率最高可达89%左右。除了铁和镍,其他元素如铬和钛也可以得到一定量的回收。

Figure 2. Effect of the reductant on the Fe-Ni alloy recovery rate (mass fraction, %)

图2. 还原剂对铁镍合金回收率的影响(质量分数,%)

3.2. 合金的微观结构

经过不同焦炭含量还原出来选取3组镍含量不同的铁合金观测其显微组织如图3所示。随着镍含量的增加可以看到石墨化程度加大石墨析出逐渐形成条状石墨组织。从(a)到(c),镍含量在0.3%~0.9%的范围内。可以看出,随着镍含量的增加,铁合金显微组织发生了变化。如图3(a)所示,当添加的镍含量低于0.3%时,形态为典型的过共晶白口铁,看不到游离石墨。在镍铬钛还原率都低时铬元素对铸铁组织影响更大,在铬元素的反石墨化,促进碳化物的析出作用下铁合金碳主要以渗碳体形式存在;如图3(b)所示,当镍含量达到0.6%时,显微组织含有游离石墨和少量莱氏体,铸铁类型为灰铸铁。如图3(c)所示,镍含量的进一步增加导致灰铁的形成,其特征在于合金中存在条状石墨。

Figure 3. Effect of Nickel Content on Microstructure of Cast Iron; (a) 0.3% nickel; (b) 0.6% nickel; (c) 0.9% nickel

图3. 镍含量对铸铁显微组织的影响(a) 0.3%镍,(b) 0.6%镍,(c) 0.9%镍

Figure 4. Effect of coke content on Rockwell hardness of alloy

图4. 焦炭含量对合金洛氏硬度的影响

3.3. 合金的硬度

合金的硬度可以间接用于评估合金中存在渗碳体的含量。渗碳体的含量越多,合金的硬度越高。赤泥碳热还原出的铁镍合金的硬度变化同合金中镍含量关系见图4。取4组镍含量为0%、0.3%、0.6%、0.9%和1.2%的20个样品测试其硬度。数据表明,当赤泥还原铁中镍含量低于0.6%时,合金的硬度随着镍含量的增加而显著降低,最大值为57.2 HRC。当镍含量超过0.6%时,合金硬度有微小的回升,说明铸铁中不存在渗碳体。结合焦炭对赤泥和红土镍矿还原率的影响,镍铁还原率比铬增长快铁合金中镍含量增长,在镍的石墨化和抑制渗碳体形成的作用下合金硬度快速下降。焦炭加入量的增加使得钛铬元素得到一定程度的还原,但较比镍更少因此得到的低镍铬合金铬的反石墨化作用被抵消,铬钛的白口化倾向得到改善。同时镍铬元素都具有促进珠光体析出,细化珠光体的作用,而钛弥散分布在基体中形成碳钛化合物使得合金硬度得以提升。

4. 结论

通过碳热还原,铁和镍、钛、铬等元素可以通过电弧炉从拜耳赤泥和红土镍矿中成功地回收形成合金铸铁。随着焦碳的加入量增加,铁、镍、铬和钛元素回收率均增加,其中钛和镍回收率涨幅最大,总合金提升最大值约为89%。合金的微观结构主要取决于焦炭的含量。

当铁合金中镍含量大于或等于0.6%时,出现游离石墨片,其显微组织为灰铁。随着镍含量的增加,铸铁中渗碳体减少至消失,显微组织由白口铸铁变为灰口铸铁。

基金项目

本论文得到了广西科技重大专项(桂科AA17202001)支持。

文章引用

唐胜彬,陈 飞,何奥平,曾建民. 拜耳法赤泥碳热还原生产灰铸铁

Production of Gray Cast Iron by Carbothermal Reduction of Bayer Red Mud[J]. 冶金工程, 2021, 08(03): 114-119. https://doi.org/10.12677/MEng.2021.83014

参考文献

- 1. He, A.P., Hu, Z.L., Cao, D.G., et al. (2014) Extraction of Valuable Metals from Red Mud. Advanced Materials Research, 881-883, 667-670. https://doi.org/10.4028/www.scientific.net/AMR.881-883.667

- 2. He, A.P., Hu, Z.L., Cao, D.G., et al. (2014) Comprehensive Utilization of Red Mud Remaining in Alumina Production. Advanced Materials Research, 881-883, 663-666. https://doi.org/10.4028/www.scientific.net/AMR.881-883.663

- 3. Jayasankar, K., Ray, P.K., Chaubey, A.K., et al. (2012) Production of Pig Iron from Red Mud Waste Fines Using Thermal Plasma Technology. International Journal of Minerals, Metallurgy and Materials, 19, 679-684. https://doi.org/10.1007/s12613-012-0613-3

- 4. Chandwani, H.K., Vishwanathan, V., Goyal, R.N. and Prasad, P.M. (1997) Recovery of Iron Andmetal Values from Red Mudpossibilities in Indian Scenario. NML Technical Journal, 39, 117-128.

- 5. Kumar, S., Kumar, R. and Bandopadhyay, A. (2006) Innovative Methodologies for the Utilization of Wastes from Metallurgical and Allied Industries. Resour. Conservation & Recycling, 48, 301-314. https://doi.org/10.1016/j.resconrec.2006.03.003

- 6. Rath, S.S., Jayasankar, K., Satapathy, B.K., et al. (2011) Kinetics and Statistical Behaviour of Iron Recovery from Red Mud Using Plasma Arc Furnace. High Temperature Materials and Process, 30, 211-215. https://doi.org/10.1515/htmp.2011.031

- 7. Jayasankar, K., Ray, P.K., Chaubey, A.K., Padhi, A., Satapathy, B.K. and Mukherjee, P.S. (2012) Production of Pigiron from Red Mud Waste Fines Using Thermal Plasmatechnology. International Journal of Minerals, Metallurgy and Materials, 19, 679-684. https://doi.org/10.1007/s12613-012-0613-3

- 8. Balomenos, E., Giannopoulou, I., Gerogiorgis, D., Panias, D. and Paspaliaris, I. (2014) Resource-Efficient and Economically Viable Pyrometallurgical Processing of Industrial Ferrous By-Products. Waste and Biomass Valorization, 5, 333-342. https://doi.org/10.1007/s12649-013-9280-5

- 9. 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2004.