Hans Journal of Chemical Engineering and Technology

Vol.07 No.02(2017), Article ID:20023,8

pages

10.12677/HJCET.2017.72011

Study on the Recovering Process of Copper from Waste Diamond Segments by Electroextraction

Yuhui You, Jianping Yao, Xiaoyu Zhang, Wenyi Chen, Huiying Li, Ziyang Huang*

College of Chemistry and Chemical Engineering, Fujian Normal University, Fuzhou Fujian

Received: Mar. 7th, 2017; accepted: Mar. 20th, 2017; published: Mar. 29th, 2017

ABSTRACT

In this study, the electroextraction method was adopted to obtain high purity copper by electroextracting copper sulfate electrolyte using the waste diamond segments as the anode to recover the copper. In the experiment, the variables such as electrolyte temperature, electrolytic time, concentration of Cu2+ in the electrolyte, electrolytic voltage and area of anode were investigated to research the copper recovery and current efficiency. The most suitable conditions and process parameters of recovering process of copper were discussed. The experimental results show that the optimized conditions for the recovering process of copper from waste diamond segments as follows: electrolyte temperature is 50˚C, electrolytic time is 30 min, the concentration of Cu2+ in the electrolyte is 1.12 mol/L, the electrolytic voltage is 1.8 V and the area of anode is 12.0 cm2. The copper content of the recovering metallic copper is 99.1%.

Keywords:Electroextraction, Copper, Waste Diamond Segments, Recovering Process, Orthogonal Experiment

电浸取回收废金刚石刀头中金属铜的 工艺研究

游宇辉,姚剑平,张晓宇,陈文艺,李慧颖,黄紫洋*

福建师范大学化学与化工学院,福建 福州

收稿日期:2017年3月7日;录用日期:2017年3月20日;发布日期:2017年3月29日

摘 要

本研究采用电浸取法,以废金刚石刀头为阳极,通过电浸取硫酸铜电解液从而获得纯度较高的铜单质以达到回收废金刚石刀头中的铜。实验中通过控制变量法分别以电解液温度、电解时间、电解液中Cu2+浓度、电解电压、阳极面积等为自变量,测定铜的回收率及其电流效率,从而确定废金刚石刀头中铜的回收工艺最适合条件及工艺参数。实验结果表明,废金刚石刀头中铜的回收工艺优选条件为,电解液温度50℃、电解时间30 min、电解液中Cu2+浓度为1.12 mol/L、电解电压1.8 V、阳极面积12.0 cm2,回收的铜单质含铜量为99.1%。

关键词 :电浸取,铜,废金刚石刀头,回收工艺,正交实验

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

近十年来,我国石材加工业飞速发展,随之而来的金刚石锯切工具的生产厂家也成倍增加。金刚石锯片是石材加工业的消耗品,一台单片锯机每月需消耗3~5张锯片。而金刚石刀头在使用过程中,还剩下2 mm左右的厚度就无法正常使用而被废弃。据统计,我国每年废弃的金刚石刀头就有上千吨,其中含有铜、铁、金刚石、碳化钨等,这些金属如不加以合理回收利用将造成很大的资源浪费 [1] [2] 。

据文献报道,目前回收金刚石刀头的大多是一些个体小企业,由于资金实力及综合技术水平有限,基本采用的是焙烧—酸浸提铜工艺 [3] 、酸性加压氧化提铜工艺 [4] 、铜氰络合物回收提铜工艺、碱性加压氧化提铜工艺 [5] 、溶剂萃取法 [6] 、生物硫化法 [7] 等。这些方法不能很好或完全回收废料中有价值的金属材料,同时在回收过程中使用硝酸、盐酸而排出大量有毒有害气体,如果没有合理的、完善的废气处理系统将造成环境的二次污染。因此,作者拟采用电浸取法,回收废金刚石刀头的铜金属,同时硫酸亚铁电解废液可转化为硫酸铁溶液用作水处理剂,实现废金刚石刀头的完全资源化回收利用,符合国家提倡的“绿色化学”的要求。

本研究中采用电解槽电浸取法,以废金刚石刀头为阳极,通过电解硫酸铜电解液从而获得一定纯度的铜单质以达到回收废金刚石刀头中的金属铜。阳极泥中的金刚石、碳化钨经筛选后可以直接回收利用,电解残余液为酸化硫酸亚铁溶液,后续可转化为硫酸铁用作絮凝剂。

2. 实验部分

2.1. 仪器

PHS-3C型酸度计(上海佑科仪器仪表有限公司)

752N型紫外可见分光光度计(上海佑科仪器仪表有限公司)

PS-3005D型高精度直流稳压稳流电源(深圳市兆信电子仪器设备有限公司)

2.2. 试剂

五水合硫酸铜、浓硫酸、浓硝酸、浓氨水、四氯化碳、十二烷基苯磺酸钠、柠檬酸三胺、二乙胺基二硫代甲酸钠、酚酞、乙二胺四乙酸二钠、硫酸铁铵、盐酸羟胺、邻二氮菲、乙酸钠、氟化铵,皆购自国药集团,AR。

2.3. 实验方法

量取21.7 ml浓硫酸,缓慢加入到约300 ml水中,冷却后加入140 g CuSO4·5H2O,添加0.5 g十二烷基苯磺酸钠,定容500 ml即为电解液。

取一定量的废金刚石刀头编制成具有一定面积的阳极材料,以薄铜片为阴极进行电浸取,控制一定的电解槽温度和电解电压,慢速搅拌,待阴极有气泡(析氢)生成停止电浸取。

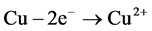

阳极过程: ,

,

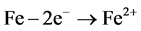

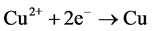

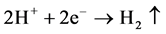

阴极过程: ,

,

取0.5 g废金刚石刀头用20 ml 1:1 (V:V)的硝酸加热溶解,再加入10 ml 1:1 (V:V)硫酸。冷却后定容至500 ml,测量其含铜、铁量。称量干燥的残渣质量。

实验中采用二乙胺基二硫代甲酸钠萃取分光光度法 [8] 测定Cu2+的浓度。其中,Cu含量测定采用纯铜片为基准,Cu2+含量测定采用CuSO4·5H2O为基准物。此外,采用邻二氮菲分光光度法 [9] 测定Fe2+的浓度。实验中采用NH4Fe(SO4)2·6H2O为基准物。

3. 结果与讨论

3.1. 正交实验结果与分析

对于废金刚石刀头中铜回收工艺条件的遴选,实验中采用五因素四水平进行正交实验,正交实验条件选取如表1所示。

根据上述的正交实验水平及因素,实验中设计了L16(45)正交实验表,共进行了16次实验。根据正交实验结果,废金刚石刀头工艺条件五因素四水平的电流效率(η)及回收率(R)的数据分析如表2。从实验结果得出,当电解液温度50℃,电解时间30 min,电解电压1.8 V,阳极面积12 cm2,电解液中Cu2+浓度1.12 mol/L时,电流效率及回收率相对较高。

通过正交方差法分析电流效率可得其最佳的理论方案为:A1B1C1D3E4,即电解液温度40℃,电解时间30 min,电解电压1.7 V,阳极面积12 cm2,电解液中Cu2+浓度1.12 mol/L。同理,正交方差法分析回收率可得其最佳的理论方案为:A2B1C2D3E3即电解液温度50℃,电解时间30 min,电解电压1.8 V,阳极面积12 cm2,电解液中Cu2+浓度0.8 mol/L。

实验结果通过极差计算,可知影响电流效率的因素次序为:电解液温度 > 阳极面积 > 电解时间 >电解液中Cu2+浓度 > 电解电压。影响回收率的因素次序为:电解液中Cu2+浓度 > 电解时间 > 阳极面积 > 电解液温度 > 电解电压。

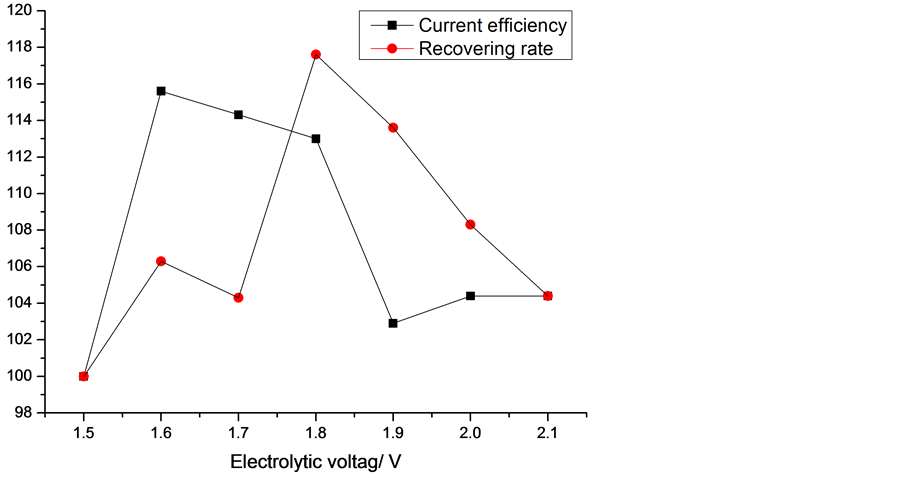

3.2. 电解电压对电流效率及回收率的影响

实验中采用电极间距为2.0 cm,电解液温度65℃,电解时间为30 min,电解液为60 ml,电解液中Cu2+浓度为1.12 mol/L。对测得的电解电压与电流效率和回收率分别作图,所得的曲线如图1所示。从图中可得出,电流效率与回收率都在1.7~1.8 V之间时出现较大值,由于硫酸铜的理论电解电压为0.91 V,实验电解电压与理论电解电压产生偏差的原因是电解过程中存在溶液电阻、电极欧姆电阻、以及界面电压降等因素的影响,因此电解电压优化工艺条件处于1.7~1.8 V之间。

Table 1. The selection of orthogonal experimental conditions for treatment of waste diamond segments

表1. 废金刚石刀头正交实验条件选取

Table 2. The orthogonal experimental results of the process conditions of waste diamond segments

表2. 废金刚石刀头工艺条件选取正交实验结果

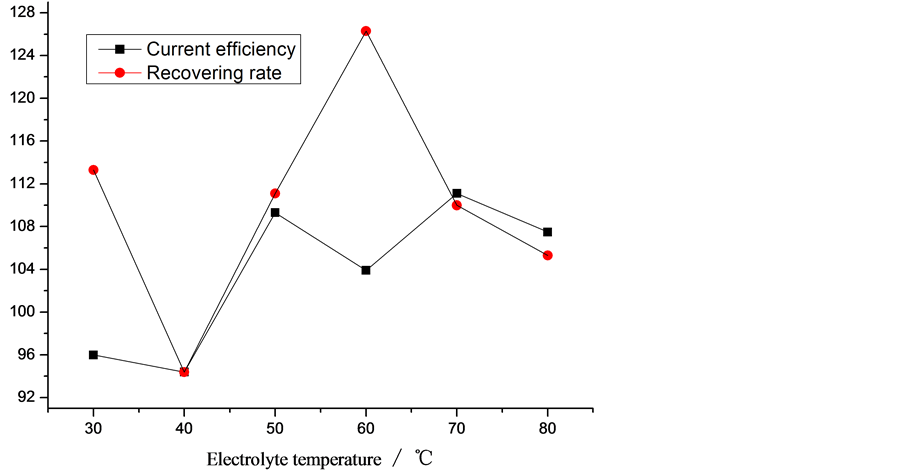

3.3. 电解液温度对电流效率及回收率的影响

实验中采用电极间距为2.0 cm,电解电压为1.8 V,电解时间为30 min,电解液为60 ml,电解液中Cu2+浓度为1.12 mol/L。对测得的电解液温度与电流效率和回收率分别作图,所得的曲线如图2所示。从图中可得出电流效率与回收率都在50℃~60℃处出现较大值。因此电解液温度优化工艺条件选择在50℃~ 60℃之间。

Figure 1. Polts of electrolytic voltage vs. recovering rate and current efficiency

图1. 电解电压与回收率、电流效率的关系图

Figure 2. Polts of electrolyte temperature vs. recovering rate and current efficiency

图2. 电解液温度与回收率、电流效率的关系图

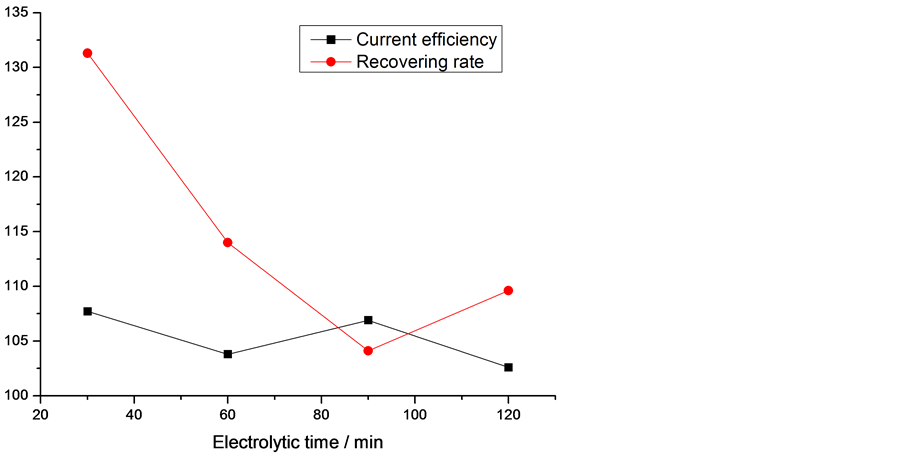

3.4. 电解时间对电流效率及回收率的影响

实验中采用电极间距为2.0 cm,电解电压为1.8 V,电解液温度为60℃,电解液为60 ml,电解液中Cu2+浓度为1.12 mol/L。对测得的电解时间与电流效率和回收率分别作图,所得的曲线如图3所示。从图中可得出电流效率随电解时间的增加有所波动,而回收率随电解时长的增加呈下降趋势。因此电解时间优化工艺条件为30 min。

Figure 3. Polts of electrolytic time vs. recovering rate and current efficiency

图3. 电解时间与回收率、电流效率的关系图

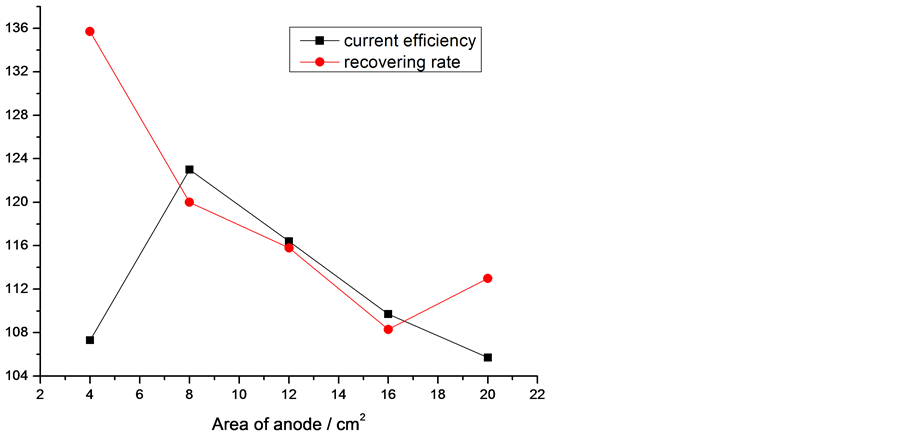

3.5. 阳极面积对电流效率及回收率的影响

实验中采用电极间距为2.0 cm,电解电压为1.8 V,电解液温度为60℃,电解液为60 ml,电解液中Cu2+浓度为1.12 mol/L,电解时间为30 min。对测得的阳极面积与电流效率和回收率分别作图,所得的曲线如图4所示。从图中可得出,电流效率最大时阳极面积为8 cm2,而回收率最大时阳极面积为4 cm2,并且随着阳极面积的增加回收率呈下降趋势。因此,阳极面积优化工艺条件为4~8 cm2。

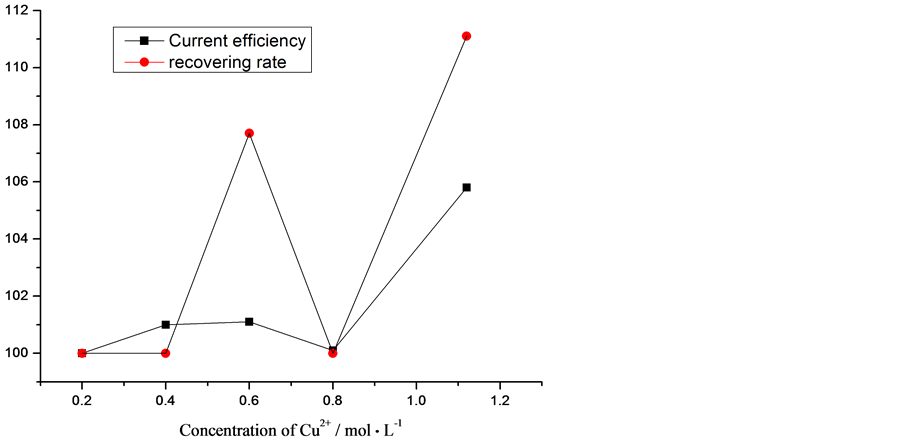

3.6. 电解液浓度对电流效率及回收率的影响

实验中采用电极间距为2.0 cm,电解电压为1.8 V,电解液温度为60℃,电解液为60 ml,电解时间为30 min。对测得的电解液中Cu2+浓度与电流效率和回收率分别作图所得的曲线如图5所示。从图中可得电流效率与回收率都在电解液中Cu2+浓度为1.12 mol/L处出现较大值,且随着浓度的增加呈现增加趋势。因此,电解液中Cu2+浓度优化工艺条件为1.12 mol/L。

4. 结论

根据实验分析得知,废金刚石刀头中含铜量为48.2%,含铁量为27.2%。因此实验中选择电浸取法,以含铜的废金刚石刀头为阳极,通过电浸取硫酸铜电解液获得含铜量为99.1%并且含铁量仅为0.1%的铜单质,完全能够满足工业上对铜单质的要求,有较高的回收价值。

通过五因素四水平正交实验可得优选的工艺条件为:电解液温度50℃,电解时间30 min,电解电压1.8 V,阳极面积12 cm2,电解液中Cu2+浓度1.12 mol/L。进一步对单因素研究发现,电解电压可选择在1.7~1.8 V之间,电解液温度在50℃~60℃之间,电解时间维持30 min,阳极面积在8~12 cm2,电解液中Cu2+浓度为1.12 mol/L。

实验中采用60 ml 电解液,电解液温度50℃,电解电压1.8 V,阳极面积12 cm2,电解液中Cu2+浓度1.12 mol/L,电解至阴极析氢(用时8.5 h),单质铜回收率达115.6%,电流效率达105.1%,其中,所回收的铜纯度为99.1%。

Figure 4. Polts of the area of anode vs recovering rate and current efficiency

图4. 阳极面积与回收率、电流效率的关系图

Figure 5. Polts of the concentration of Cu2+ in the electrolyte vs. recovering rate and current efficiency

图5. 电解液中Cu2+浓度与回收率、电流效率的关系图

基金项目

2016年福建省大学生创新创业训练计划项目(201610394050)。

文章引用

游宇辉,姚剑平,张晓宇,陈文艺,李慧颖,黄紫洋. 电浸取回收废金刚石刀头中金属铜的工艺研究

Study on the Recovering Process of Copper from Waste Diamond Segments by Electroextraction[J]. 化学工程与技术, 2017, 07(02): 68-75. http://dx.doi.org/10.12677/HJCET.2017.72011

参考文献 (References)

- 1. 康增奎. 我国难处理金矿资源开发的现状与问题研究[J]. 资源与产业, 2009 (6): 59-63.

- 2. 崔毅琦, 王科军, 王凯, 等. 从铜金矿石中回收铜的工艺现状及发展[J]. 黄金, 2014, 35(7): 55-58.

- 3. 郭持皓, 袁朝新, 孙聪. 高铜金精矿提取金铜工艺研究[J]. 有色金属: 冶炼部分, 2010 (6): 37-40.

- 4. 邱廷省, 聂光华, 张强. 难处理含铜金矿石预处理与浸出技术现状及进展[J]. 黄金, 2005, 26(8): 30-34.

- 5. 李德良, 唐鹤, 黄念东, 等. 冶联合流程回收铜银金的工艺[J]. 中国有色金属学报, 1999(3): 615-618.

- 6. Xie, F. and Singer, D.B. (2010) Copper Solvent Extraction from Alkaline Cyanide Solution with Guanidine Extractant LIX7950. Transactions of Nonferrous Metals Society of China, 20, 1136-1140. https://doi.org/10.1016/S1003-6326(09)60268-5

- 7. Adams, M., Lawrence, R. and Bratty, M. (2008) Biogenic Sulphide for Cyanide Recycle and Copper Recovery in Gold-Copper Ore Processing. Minerals Engineering, 21, 509-517. https://doi.org/10.1016/j.mineng.2008.02.001

- 8. 环境保护部. HJ485-2009水质铜的测定: 胺基二硫代甲酸钠分光光度法[S]. 北京: 中国环境出版社, 2009-11-01.

- 9. 武汉大学. 分析化学实验[M]. 第3版. 北京: 高等教育出版社, 1994: 199-203.

*通讯作者。