Hans Journal of Chemical Engineering and Technology

Vol.

12

No.

03

(

2022

), Article ID:

51775

,

8

pages

10.12677/HJCET.2022.123021

国内某稠油油田的原油处理设备选型

赵珂珂1,2,孙越1

1中国石油工程建设有限公司北京设计分公司,北京

2中国石油大学(华东),山东 青岛

收稿日期:2022年4月19日;录用日期:2022年5月19日;发布日期:2022年5月27日

摘要

从地层采集上来的碳烃流体经常携带部分液体和固体杂质,如凝析油、游离水、地层水或岩屑粉尘等。这些机械杂质危害性较大,不仅腐蚀设备、仪表、管道,而且堵塞阀门、管线,影响油井的正常生产;此外还可能造成油气处理厂的塔器化学溶液的污染和液泛等一系列问题。因此,从井场来的井流物,首先需要在联合站脱除机械杂质,然后再进入输油或输气干线;另外,油、气产品输送到各类用户之前,还需要再次净化处理才能成为合格的外输产品。

关键词

稠油油田,油气处理,设备选型

Oil Treatment Equipment Selection of Domestic Heavy Oilfield

Keke Zhao1,2, Yue Sun1

1China Petroleum Engineering & Construction Corp. Beijing Company, Beijing

2China University of Petroleum (East China), Qingdao Shandong

Received: Apr. 19th, 2022; accepted: May 19th, 2022; published: May 27th, 2022

ABSTRACT

The hydrocarbons from the production well often carry liquid and solid impurities, such as condensate oil, free water or strata water, rock chips, etc. These mechanical impurities are very harmful, which could cause corrosion of equipments or pipelines, and even prevent normal production by blocking valves and pipelines; it may also pollute tower chemical solutions at oil and gas treatment plants. Therefore, the fluid from the production well field first performs the mechanical impurities removal at the process station, and then enters the oil or gas transmission trunk line. In addition, before the oil and gas products are transported to various users, the product needs to be treated again and then can become a qualified external transmission product.

Keywords:Heavy Oilfield, Oil Treatment, Equipment Selection

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

油田区块隶属新疆维吾尔自治区,工区地表为草原戈壁,地面较平坦,植被稀少,地面海拔70 m~270 m;区块内地下水埋藏较深,浅层无地下水分布。工区温差悬殊,夏季干热,最高气温可达40℃以上;冬季寒冷,最低气温可达−40℃以下。区内年平均降水量小于200 mm,属大陆性干旱气候。工区15公里外有发电厂,25公里范围内有一个中型凝析气藏投入开发。油藏类型为深层的普通稠油油藏,位于正常压力温度系统中。地层温度(48.9℃)下的地面脱气原油粘度为2300 mPa·s,地层温度下的含气原油粘度156 mPa·s,密度0.93 g/cm3,凝点4.5℃,含蜡量较低,属于普通高粘低蜡稠油。我国主要的稠油油田轻质馏分一般仅10%左右,饱和烃含量低而胶质沥青质含量高是稠油族组成的最明显特征。

本文主要介绍该稠油区块的油气处理工艺设计及其设备选型,该油田粘度高、密度大、含蜡量低,是一个比较典型的稠油区块,对其他油田区块的原油处理设计选型具有一定的指导意义。

2. 油气处理工艺

2.1. 油气水分离

Table 1. Oilfield production index value

表1. 油田生产指标

结合表1本区块产液情况,选用卧式三相分离器进行分离 [1]。分离过程为高压产出液进分离器之后,先通过减速器降低压力和速度,压力降幅大约为0.07~0.14 MPa。为了防止液流在进入沉降段后产生波动,加装了防浪板(板上有若干小孔)消泡器,液流从防浪板的小孔进入沉降段,使液流比较稳定。沉降段的主要分离元件是波纹板聚结器,经聚结器后,油从溢流板流出,这时原油的含水一般约10%;水则从沉降段的下部排出,水中含油小于350 ppm。分离出的天然气通过捕雾器从分离器的顶部排出,可100%除掉气体中10 μm的液滴。产生液的脱水时间大约在30~60 min,控制压力在0.4~0.6 MPa。

因稠油含砂较多,故分离器除具有沉降脱水功能之外,一般都具有水力除砂功能,也是采用在三相分离器的底部,用高压水流冲击沉砂,使之悬浮在水中,同时开启排砂阀将砂排出。

2.1.1. 三相分离器的选择与校核

1) 设计参数

结合HYSYS软件得出油气水分离的最佳时运行参数如表2所示。

Table 2. Optimum operating parameters of three-phase separator

表2. 三相分离器最佳时运行参数

站外来油管线一共三条,在进站阀组处由一条汇管输往三相分离器,安装汇管后,可以避免因来油不均而造成分离器过载,以及在某台分离器检修时,可以通过汇管调节将该管线的来油分散至其他管线中。

2) 油气水三相分离器的选取

按分离器设计规范 [2] 初选规格 卧式三相分离器,其有效长度 。分离器工作高度可取2/3D~3/4D,由于处理的原油汽油比较低,工作液面可取高一些,分离液面控制在0.75D处。查《油气集输与矿场加工》 [1] P225表4-3得出:当hD = 0.75时,m = 0.8045。

集液区体积为

(1)

三相分离器的设计停留时间一般为5~30 min [3],设液体三相分离器内停留时间为10 min,井流物产量为:

(2)

原油密度 ,则分离器的处理液体量为:

(3)

考虑进入分离器的油气比例随时间不断变化,引入载荷波动系数,取载荷波动系数 ,则所需分离器的台数为:

(4)

故取N = 3台,则液体在分离器内的实际停留时间为:

(5)

当其中一台检修时,原油在其他分离器内的停留时间为:

(6)

故满足原油在分离器中停留时间的要求。

2) 校核三相分离器气体处理能力 [4]

处理气量为 ,由前面计算知在一级分离条件下: ,,。取沉降分离气相中液滴最小直径为100 μm,得阿基米德数:

(7)

由 和 的关系,油滴沉降流态为过渡流,则雷诺数:

(8)

得出阿伦(Allen)公式计算油滴沉降速度:

(9)

对卧式分离器,取允许气体流速:

(10)

卧式分离器气体处理能力:

(11)

其中 ,对应的 ,载荷波动系数 。得:

(12)

(13)

所以选用3台Φ24,000 mm × 7200 mm卧式三相分离器完全能满足生产要求。

2.1.2. 原油缓冲罐的选型

1) 设计参数

原油缓冲罐的最佳时运行参数如表3所示。

Table 3. Design parameters of crude oil buffer tank

表3. 原油缓冲罐设计参数表

2) 选型

原油粘度 ,从三相分离器出来的油水混合物体积含水率20%,此时油水混合物的密度为:

(14)

原有缓冲罐内原油含气比较少原油粘度取纯油粘度 ,运动粘度为

(15)

停留时间按要求不大于15 min,取10 min,引入载荷波动系数 ,则该段时间内油水的总量:

(16)

所以选1台Φ3000 × 14,600 mm卧式分离缓冲罐,其停留有效容积为45 m3可满足生产要求。

2.2. 原油处理

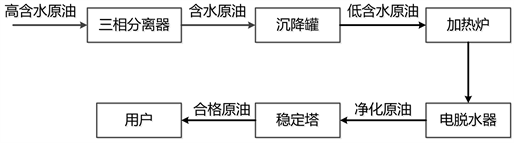

Figure 1. Process dehydration flow of crude oil

图1. 原油脱水工艺流程

原油处理是对原油进行脱水脱盐、脱除泥砂等机械杂质,使之成为合格商品原油的过程。本方案中各小站来油一般含水50%~70%,温度40℃~50℃,经进站计量后加热至60℃左右,采用热化学沉降加电化学脱水两段脱水工艺流程。从三相分离器出来的原油已经脱出大部分游离水,含水小于30%;低含水油溢流至缓冲罐,经脱水泵加压、脱水炉加热后,温度达到80℃~90℃后进二段电脱水器脱水,最后得到的净化原油。该流程脱水精度高,关键是二段电脱水器能否建立起稳定的电场。原油脱水的工艺流程如图1所示。

2.2.1. 加热炉的选型

缓冲罐出口原油体积含水率小于20%,电脱水器脱水温度为60℃,加热炉的热负荷总额为:

(17)

按规范 [5] 选择推荐的热负荷为500 kw的水套加热炉,效率k取88%。

加热炉台数:

(18)

取n = 4台,该水套加热炉型号为HJ500-Y/10.0-Q/Q。

2.2.2. 原油储罐的选取

按手册 [6] 选择立式钢制固定顶油罐,并按下式计算站内油罐总容量:

(19)

式中,G为油田原油储运设施的设计能力(t/a),取油田原油生产能力的1.2倍; 为储存温度下的原油密度(t/m3); 为原油储罐装量系数,按规范要求取0.85;N为油田原油储备天数,按规范要求取4天。所以选取5000 m3的金属拱顶罐的台数为

(20)

取n = 4,查手册 [6] 表4-3-1,选4个5000 m3的钢制立式拱顶罐,尺寸如下:内径d = 23,640 mm,罐壁高11,090 mm,顶的曲率半径28,296 mm,总高13,682 mm。

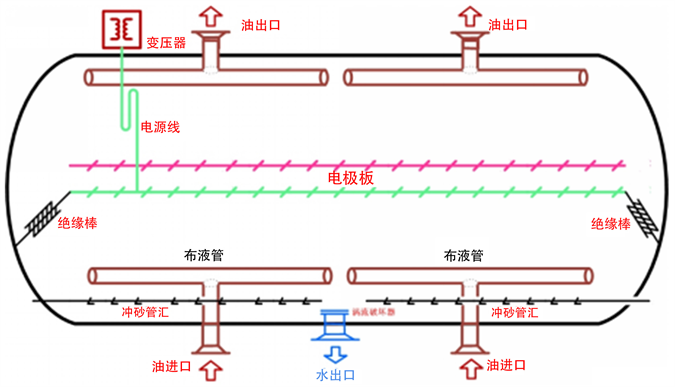

2.2.3. 电脱水器的选取

电脱水器的原理是利用电场中电场对水滴的作用,削弱水滴界面膜的强度,促进水滴的碰撞,使水滴聚结成粒经较大的水滴,在原油中沉降下来。水滴在电场中的聚结方式主要有三种:电泳聚结、偶极聚结、振荡聚结。结构如图2所示。

1) 设计参数

原油处理量1152 m3/d,相对密度0.93,水处理量为1800 m3/d,气油比20.3,直流静电脱水器的脱水温度为60℃,则根据油水处理量、气体量、加热负荷,各运行参数见表4。

2) 确定电脱水器台数

按手册 [6] 表2-5-1选取 的电脱水器,其中有效容积是31.6 m3/台,由于三相分离器出口原油含水 ≤ 20%,且原油在电脱水器中的停留时间一般是40分钟。

Figure 2. Structure diagram of electric dehydrator

图2. 电脱水器结构示意图

Table 4. Operation parameters of electric dehydrator

表4. 电脱水器运行参数表

单台电脱水器的含水原油体积流量:

(21)

式中,V为单台电脱水器处理的含水原油体积流量,m3/(h∙台); 为电脱水器的空罐容积,m3/台;

T为选定的含水原油在电脱水器内的停留时间,h。

经电脱水器处理的含水原油的体积流量为:

(22)

所需的电脱水器运行的台数:

(23)

取n = 4台。

则实际的单台体积流量为:

(24)

实际的停留时间:

(25)

符合设计标准;

当一台检修时,即n = 3时,单台体积流量为:

(26)

且 ,因此电脱水器实际处理能力的校核满足要求。

综上,共选用4台 的电脱水器能满足生产要求。

2.3. 设备工程量表

综上所述,最终选定的设备工程量如表5所示。

Table 5. Main quantities of crude oil treatment

表5. 原油处理主要工程量表

3. 结论

本文主要对国内某稠油区块进行原油处理工艺计算,该区块原油粘度高、密度大、含蜡量低,首先根据HYSYS软件计算的运行工艺参数初选设备型号,再依次对设备各个参数进行计算校核,最终选定了合理的设备工程量。该系统是一个比较典型的稠油区块,对其他油田区块的原油处理设备选型具有一定的指导意义。

文章引用

赵珂珂,孙 越. 国内某稠油油田的原油处理设备选型

Oil Treatment Equipment Selection of Domestic Heavy Oilfield[J]. 化学工程与技术, 2022, 12(03): 151-158. https://doi.org/10.12677/HJCET.2022.123021

参考文献

- 1. 冯叔初, 郭揆常. 油气集输与矿场加工[M]. 东营: 中国石油大学出版社, 1706.

- 2. 张荣兰, 靳国辉, 罗星环, 等. SYT 0515-2007分离器设计规范[S]. 石油工程建设专业标准化委员会, 2007.

- 3. 刘士雷. 三相分离器设计及流场研究[D]: [硕士学位论文]. 长春: 吉林大学, 2012.

- 4. 毛靖儒, 王新军, 徐廷相, 王璧玉, 郎风荣, 王健海. 天然气气液两相分离器的设计与实验研究[J]. 天然气工业, 1997(6): 68-71, 9.

- 5. 周谊, 张详嵬, 王晓勇, 等. SYT 0540-1706石油工业用加热炉型式与基本参数设计规范[S]. 石油工程建设专业标准化委员会, 2006.

- 6. 李虞庚, 苗承武, 金燕凯, 等. 油气集输储运设计手册[M]. 北京: 石油工业出版社, 1994: 1-17.